Что такое мембранно-вакуумный пресс?

Вакуумный мембранный пресс – это специальное устройство, разработанное для изготовления кухонных столешниц, мебельных фасадов, межкомнатных дверей, декоративных акриловых или пластиковых компонентов. Этот станок при использовании соответствующих расходников дает возможность дополнить гарнитуры совершенно особенными декоративными элементами. Это существенно увеличивает конкурентные преимущества компании-изготовителя, которая применяет в работе вакуумный пресс для фасадов МДФ /или просто фасадов или МДФ.

Что такое мембранно-вакуумный пресс?

В вакуумном прессе для шпонирования простейшего типа используется герметичный мешок и вакуумный генератор. Пользователь помещает материалы в мешок, аппарат запечатывает его и затем высасывает большую часть воздуха. Таким образом создается перепад давления между пониженным давлением внутри мешка и атмосферой снаружи. Именно этот перепад используется при вакуумном прессовании.

Большинство вакуумных насосов и генераторов достигают около 85% вакуума. Так как атмосферное давление составляет около 10 тонн на квадратный метр, это означает, что на все, что находится внутри мешка для вакуумного пресса, оказывается давление 8,5 тонн на квадратный метр.

Как устроено оборудование

Вакуумный пресс для фасадов имеет такие составляющие:

- рама, которая является несущей и имеет разборный тип

- рабочий стол, тоже являющийся несущим. На столе установлена особая рама прижимного типа

- вакуумная пневматическая рабочая система. Без нее невозможно реализовать весь технологический процесс

- каретка откатного типа. Она оборудована нагревательными устройствами электрического типа. Вакуумный пресс работает при помощи автоматического управления, следовательно, выполнение работы на этом оборудовании не требует привлечения ручного труда. Вполне достаточно нескольких операторов, занимающихся обслуживанием и запуском установки.

Конструкция вакуумного пресса

Конструкция вакуумного пресса

Вакуумный пресс для фасадов мебельных гарнитуров и других ее частей состоит из таких главных компонентов:

- Стол для вакуумного пресса. Это плоская поверхность, на которой оператор размещает заготовки. Из-за специфики использования вакуумного пресса для МДФ и других материалов эта поверхность должна быть прочной, жесткой и абсолютно гладкой. Поэтому стол отделан толстой жестью либо листовым металлом;

- Вакуумная помпа. Насос занимается откачиванием воздуха из-под акриловой или другой пленки, которая используется на мебельных предприятиях;

- Прижимная рама. Важная часть устройства вакуумного пресса, которая контролирует герметичность воздушной пазухи под пленочным покрытием. Эту деталь также изготавливают из крепкого металла и дополняют мощными зажимами;

- Крышка вакуумного пресса для пластика, МДФ, керамики. Она бывает накатной или откидочной;

- Нагревательный элемент. Он может быть разработан на базе разного рода функциональных компонентов. Для нагрева используют сушильную камеру ПВСК 6, в комплектацию которой включены специальные кварцевые лампы.

Большинство модификаций вакуумных прессов для керамики, МДФ и пластика дополняется одним и более валами, которые монтируются с торца станка. Данные валы значительно упрощают работу на станке, повышают комфорт пользования, сокращают время осуществления технических процессов. На них устанавливаются рулоны с пленкой, применяемой для отделки заготовок.

Также многие новейшие образцы вакуумных сублимационных прессов оборудованы системами числового программного управления и работают автоматически. Такое оснащение особенно полезно для производств, которые серийно изготавливают мебель, когда на одном агрегате необходимо покрывать шпоном либо пленкой большое количество одинаковых заготовок. Для «оптовых» процессов системы ЧПУ незаменимы, так как они положительно влияют на производительность и уменьшают себестоимость производимых товаров.

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т.п.) планируется рассмотреть в других, отдельных статьях.

План изложения информации:

- Теоретические основы вакуумного прессования пленок ПВХ. Постановка цел ей. Какой пресс строим?

- Стани на.

- Вакуумный стол.

- Система откачки воздуха (вакуумная система).

- Термомодуль.

- Шкаф электроуправления.

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление — дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями. Отдавайте себе отчет в собственных действиях! Трезво оценивайте свои знания и умения! Если есть сомнения в правильности выполнения той или иной операции, то обязательно посоветуйтесь со специалистом или полностью передайте работу ему. Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др.).

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки. Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

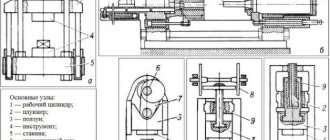

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля. Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

- Укладывание заготовок на стол пресса.

- Накрытие пленкой ПВХ, герметизация.

- Разогрев пленки до определенной температуры.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Мебельные фасады изготовлены на самодельном прессе.

Дверные накладки изготовлены на самодельном прессе.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

- Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего.

- Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей.

- Отсутствие автоматического или программного управления, только ручной контроль.

- Использование самых распространенных, легкодоступных материалов и комплектующих.

- Дизайн и внешняя красота вторичны.

- Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов.

- Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Похожие статьи:

- Соединительная рейка для плёнки

- Вакуумный пресс своими руками. Часть VI. Шкаф электроуправления

- Вакуумный пресс своими руками. Часть V. Термомодуль

- Вакуумный пресс своими руками. Часть IV. Вакуумная система

- Вакуумный пресс своими руками. Часть III. Вакуумный стол

- Вакуумный пресс своими руками. Часть II. Станина

- Вклейка стекла в фасады из МДФ

Принцип работы вакуумного пресса

Технология шпонирования МДФ в вакуумном прессе довольно проста. Вакуум в вакуумном мешке или рамном прессе создается помпой, поэтому в качестве рабочей силы используется атмосферное давление. Атмосферное давление — это фактический вес воздуха вокруг нас, около 760 мм. рт. Полная система включает в себя вакуумный насос, соединенный шлангом с мешком или рамным прессом с опорным или эвакуационным материалом для облегчения отвода воздуха.

Принцип работы вакуумного пресса

Вот что нужно для работы:

- Ленточный вакуумный пресс (или станок другого типа);

- Клей;

- Резина (пленка или другое покрытие);

- Заготовка из древесины, камня, МДФ, пластика и т.д.

- Чтобы использовать систему оператор мембранно-вакуумного пресса помещает заготовки на рабочий стол, устанавливает пленку в валы и включает аппарат. В течение нескольких секунд деталь будет готова к дальнейшему использованию.

Вот главные этапы оклейки заготовки акриловой пленкой:

- Укладка материала для обработки на вакуумный стол.

- Монтаж рулонов пленки на валы (если они есть) и нанесение покрытия на заготовку.

- Монтаж прижимной рамки (нужно надежно зафиксировать все зажимы).

- Герметизация вакуумной камеры.

- Включение нагревательного элемента, высасывание воздуха из камеры.

- Охлаждение уже оклеенных деталей.

- Обрезка материала покрытия по контуру детали.

- Покрытие к деталям будет прижато ровно и без морщин. Равномерное давление устраняет смещение и удаляет воздушные карманы, создавая идеально гладкие поверхности.

Еще одним преимуществом является то, что воздух вытягивается из подложек, обеспечивая более глубокую адгезию. Это создает отличную связь с минимальными потерями клея.

Вакуумное прессование

Сегодня в промышленности встречается большое количество вакуумных прессов, обладающих высокими качественными характеристиками. С помощью прессования можно добиться придания необходимой формы заготовки. Имеется ряд универсального оборудования, которое способно работать с природным материалом и пленкой. Для выполнения операций применяются разнообразные столы, которые лучше всего выполняют функции пресса. Для усиления процесса прессования оборудование может оснащаться тепловым элементом. Процесс прессования на непрерывном производстве отличается высоким уровнем автоматизации.

Вакуумное прессование

Процессы вакуумного прессования могут отличаться по следующим параметрам:

- По конструкции нагревательного элемента;

- По способу перемещения обрабатываемой заготовки;

- По способу крепления обрабатываемой заготовки;

- По типу температурного модуля;

- По используемым в агрегате вакуумном насосам.

В вакуумной обработке наиболее часто встречается термовакуумное прессование. Он способен изготавливать гнутоклееные изделия, которые не превышают габаритных размеров самого пресса. Часто используется тип вакуумной обработки прессом с применением вакуумного мешка, необходимость в котором обусловлена различными свойствами прессуемых материалов. При работе с ПВХ-пленкой может применяться конструкция пресса с различными нагревательными элементами. Такое устройство имеет свою актуальность при 3D-прессовании.

Типы вакуумных прессов

Типы вакуумных прессов

Современный рынок предлагает два типа вакуумного оборудования для изготовления фасадов:

Прессы обычного типа

Они применяются тогда, когда для обработки детали нужен максимально щадящий подход. Такие станки производят давление не выше 0,95 кг/см2. В обычных прессовочных аппаратах отделочное покрытие прижимается к основанию силой атмосферного давления. Их используют для покрытия простых по форме заготовок.

Станки повышенного давления

Такие устройства производят нагрузку в пределах 8,5 кг/см2. В отличие от аппаратов предыдущего типа, эти дополнительно нагнетают сжатый воздух в пазуху между пленкой и поверхностью заготовки. Станки повышенного давления применяются для шпонирования или ламинирования заготовок сложной формы. Также данные устройства применимы в качестве вакуумного формовщика. С его помощью из лисов ПВХ производят объемные товары различных типов.

Принцип действия

Установки для производства МДФ фасадов несложны в использовании. Принцип работы заключается в том, что сначала оператор помещает на специальную выдвижную часть установки заготовку, на которую предварительно наносится клей. После этого на изделие накладывается пленка, заготовка отправляется в станок. Обработка происходит в закрытой камере, где начинается нагрев до определенной температуры. Под действием вакуума, создаваемого при помощи вакуумного насоса, создается необходимое давление. Под его действием пленка плотно прилегает к поверхности заготовки. Никаких воздушных пузырей при этом не образуется. Таким образом, в ходе термообработки и при условии необходимого вакуума создается панель с прочно приклеенным верхним слоем.

Принцип действия

Также существуют установки холодного типа. В этом случае склеивание панели и пленки осуществляется путем прессования. В оборудовании этого типа установлен так называемый вакуумный мешок, который может использоваться многократно. Это значительно расширяет спектр прессовочных работ. Оборудование этого типа справляется с повышенными нагрузками, включая незначительный нагрев.

Если говорить о более простых мембранных прессах, то они значительно уступают установкам этого типа, так как используются преимущественно при ламинировании плоских деталей. Также есть агрегаты, которые, наоборот, предназначены для заготовок сложных форм. Поэтому определяя, какой насос лучше или, какой тип вакуумной установки выбрать, стоит опираться на специфику производства.

Мембраны для вакуумного пресса

Современный рынок предлагает множество различных разделительных планок для вакуумного пресса – латексные, каучуковые, силиконовые, полиуретановые. Наиболее популярными считаются мембраны силиконовые и из каучука. Они подходят для широкого спектра применений в вакуум-формовании (даже для камня). В зависимости от долговечности, термостойкости и удлинения мембраны могут эффективно использоваться для формирования сложных форм. Они широко применяются во всех вакуумных прессах известных производителей для термоформования (работает вулканизационный процесс) твердых поверхностей, ламинирования древесины и даже в композитных сферах, включая авиационно-космическую и автомобильную отрасли.

Мембраны для вакуумного пресса

Силиконовые разделительные планки более стойкие к износу и дают возможность обработать даже маленькие заготовки.

Мембранно-вакуумные прессы применяются для таких целей:

- Нанесения на заготовку шпона либо пленки ПВХ;

- Перенос различных картинок на самые разные поверхности сублимационным методом;

- Создание из ПВХ-листов объемных элементов для разных применений.

Для переноса картинки со специальных бумажных носителей почти на любые (гладкие и рельефные) основания используется термовакуумный пресс. С его помощью можно декорировать керамические, пластиковые, каменные, текстильные и многие другие изделия.

Вакуумные станки

Вакуумные станки

Станок представляет собой категорию вакуумного оборудования, которая объединяет широкий набор оборудования, необходимого для прессования. Сегодня вакуумные станки широко применяются при производстве мебели, где способны выполнить разнообразные задачи. Самая популярная разновидность такого типа оборудования — формовочный станок, который имеет ряд полезных функций и огромное количество модификаций. Вакуумные станки делятся на следующие типы:

- Малогабаритные, которые используются для создания деталей и комплектующих небольших размеров;

- Среднегабаритные, которые используются на небольших производствах, где нет необходимости обеспечивать большой ресурс работы агрегата;

- Крупногабаритные, которые способны выполнять требования серийного производства в промышленных целях. Стоимость такого оборудования значительно выше, но они имеют ряд положительных моментов.

Сегодня вакуумные станки используются во многих отраслях — химической промышленности, металлургии, медицине, лабораторных исследованиях и других.

Преимущества вакуумных станков:

- Высокая скорость прогрева элемента;

- Оснащенность термоизлучателем;

- Простота в использовании и техническом обслуживании;

- Мобильность;

- Высокий уровень защиты.

Мембранно-вакуумный пресс для изготовления фасадов

И простые прессы, и станки повышенного давления могут быть укомплектованы мембраной. Данный компонент очень полезен в процессе шпонирования и ламинирования мебельных заготовок. Например, при покрытии шпоном разделительная планка помогает увеличить давление, которое оказывается на основание и материал покрытия на этапе их соединения. Также мембрана защищает от сдвига покрывной пленки по отношению к основанию нанесения.

Мембранно-вакуумный пресс для изготовления фасадов

Каучуковая или силиконовая мембрана очень полезна при отделке деревянной заготовки слишком тонким слоем пленки. Она защищает покрытие от повреждения высокими температурами, которые присутствуют в вакуумной камере.

Можно ли изготовить самостоятельно

Если есть необходимые навыки работы с техникой этого типа, то комплектующие и все необходимые материалы для создания вакуумного пресса можно приобрести по отдельности. После этого нужно изучить конструкцию установки и определить эксплуатационные параметры.

Можно ли изготовить самостоятельно

Если говорить о материалах, которые потребуется, то пресс мембранно-вакуумного типа можно изготовить из:

- Стальных профильных труб. Также потребуются швеллеры, уголки.

- Листовой стали. Дополнительно нужно будет приобрести зажимы.

- Газовых лифтов (4 штуки). Они осуществляют подъем и опускание рамки.

- Рельсов и термомодуля.

- Вакуумного насоса.

- Резиновых уплотнителей, тепловых ламп, стальных труб.

Также для создания установки нужны инструменты, нужно учитывать, что многие элементы являются сварными.

Мембранно-вакуумный пресс — производители

Мембранно-вакуумный пресс — производители

Производством вакуумных прессов занимаются многие международные и отечественные компании. Популярностью пользуется продукция таких брендов:

- Мaster (Россия);

- WoodTec (Китай);

- СтанГрадь (Россия);

- Istra-A (Латвия);

- Brother (Южная Корея);

- Vario Press (Китай);

- RTM (Китай);

- ITALPRESS (Италия) и т.д.

Каждый бренд использует фильтры, насосы, кварцевые лампы и другие запчасти своего производства или от сторонних компаний. Обязательно проверяйте, какие комплектующие установлены в оборудовании. От этого зависит надежность, производительность и долговечность техники.