Автор:

Юлия Рощина, специально для www.EquipNet.ru Фотографии с сайтов nw-technology.ru, avek.ru, syntezndt.ru, mirndt.ru

Основная задача любой системы контроля – выявление дефектов и определение пределов прочности и надежности. Дефекты могут возникнуть в результате ошибки при конструировании, производстве или эксплуатации: дефекты литья, усталостное разрушение, атмосферная коррозия, изнашивание сопряженных деталей, дефекты при нанесении покрытий, дефекты неразъемных соединений металла и так далее. В каждом конкретном случае применяются специальные методики, позволяющие определить степень влияния дефекта на качество изделия: насколько уменьшится надежность, рабочие характеристики, как изменятся сроки и условия эксплуатации, или дефект является критичным и предмет не может быть допущен к использованию. Различают две основные группы испытаний: разрушающего и неразрушающего контроля.

Проблемы качества литья в литейном производстве

Рассмотрим частые виды дефектов в литейных отливках? Возьмем усадку. Что это такое? Свойство металлов и сплавов уменьшать объем при охлаждении во время затвердевания. Степень усадки зависит от химического состава стали – содержания кремния и углерода. Если в составе сплава концентрация этих элементов увеличена, то степень усадки становится меньше. Поскольку чем быстрее отводится тепло, тем сильнее усадка. Какие дефекты – следствие литейных ошибок:

- усадочные раковины;

- полости, которые спрятаны внутри отливки;

- сплавы и недоливы от неслившихся, но затвердевших во время заполнения формы потоков металла;

- перекос из-за неправильной центровки;

- горячие трещины, коробление, которые возникают из-за кристаллизации или при затвердевании горячего металла;

- трещины, вызванные превышением количества серы, микропримесей, газов;

- дефекты структуры, поверхности, контура и габаритных размеров отливки;

- несоответствие металла изделия заданному химическому составу.

Для того, чтобы обеспечить низкий процент брака продукции, выпускаемой в продажу, внедряйте менеджмент качества отливок и контроль сплавов.

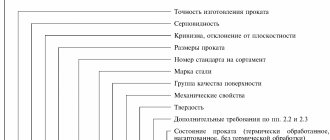

Входной контроль материалов технологическая карта

Очень важно, чтобы металлопрокат соответствовал всем требованиям по стандарту. В соответствии с ГОСТ 24297-87 осуществляется входной контроль, основными задачами которого являются контроль документации, условий хранения продукции, сроков хранения, и соответствие показателей качества металла соответственно нормам. Основными показателями качества металла являются:

- Химический состав;

- Микроструктура металла;

- Макроструктура металлопроката;

- Размеры и геометрия изделий;

- Качество поверхности металла.

Чтобы проверить металлопрокат по всем требованиям входной контроль подразделяют на несколько видов проверки, которые совершаются одновременно:

- Проверка документации — документ о качестве, сертификаты, паспорта;

- Проверка состояния поверхности — визуальный осмотр, либо отправка пробы в специальную лабораторию;

- Проверка маркировки и упаковки металлопроката;

- Проверка геометрических параметров;

- Проверка специальных свойств металлопроката (медь, латунь, титан);

- Проверка соответствия марки металла и химического состава, свойств и структуры.

Методы контроля и приборы в системе менеджмента качества литейного производства

При создании конкурентоспособной продукции используются приборы контроля литья и сплавов различного типа. Кратко рассмотрим задачи, направленные на оценку характеристик качества металла.

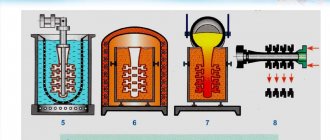

В литейной промышленности для выплавки чугуна или в сталеплавильном деле при создании легированных сталей выполняют анализ металлов на вязкость, состав основных оксидов и окисленность шлака на количество SiO2, FeO, MnO, CaO. Основность находят проверкой электропроводности. Чтобы точно представлять химический состав применяют анализ спектров металла. Объектами исследования выступают металлы и сплавы с основами (Fe, Al, Cu, Zn, Pb, Sn, Sb, Ni, Ti, Co, Mg). Вариант приборов для исследования качества стали и чугунов – спектрометры.

Окисленность металла определяют по цвету порошка пробы шлака; ударную вязкость – визимитром. Термоэлектрические пирометры и термопары погружения с датчиками, контактирующими с жидким металлом, контролируют температуру сплавов и металла.

После внешнего осмотра и выбора отливок для контроля, профилометром оценивают шероховатость заготовки, проверяя соответствует ли изделие предписанным требованиям и нормативами. Оценивают отклонения изделия от заявленных размеров, измеряют область дефектов.

Отливки, предназначенные для работы под давлением, такие как вентили, задвижки или корпуса насосов проверяют на герметичность. Для поиска скрытых дефектов заготовок применяют способы неразрушающего контроля. Иногда спектральные методы единственный возможный способ проверить изделие на пример дефектов, не разрушая целостности.

Контроль термообработки выполняют заданием термовременного режима операции. Для этого используются термопары с потенциометрами, которые графически демонстрируют процессы термической обработки. Результаты подтверждают проверкой механических свойств или металлографическим контролем микроструктуры.

3. ВХОДНОЙ КОНТРОЛЬ КАЧЕСТВА МЕТАЛЛА

(В.Г. Шипша

)

Основными показателями качества металла являются: химический состав; микро- и макроструктура; основные и технологические свойства; размеры, геометрия и качество поверхности металлопродукции. Требования к качеству металла и продукции из него оговорены в национальных стандартах, технических условиях фирм (предприятий) или отдельных соглашениях между потребителем и поставщиком. Качество металла и надежные методы определения его основных показателей являются главными в технологической цепи производства. Качество металлопродукции, поступающей на предприятие, определяется при входном контроле (ВК).

Входной контроль контроль продукции поставщика, поступившей к потребителю, предназначенной для использования при изготовлении, ремонте или эксплуатации продукции.

Входной контроль металлопродукции является обязательным на фирмах (предприятиях), разрабатывающих или изготовляющих промышленную продукцию, а также осуществляющих ее ремонт. Этот контроль организуется и проводится в соответствии с ГОСТ 2429787, а также со стандартами и другой нормативно-технической документацией (НТД) предприятия.

ОРГАНИЗАЦИЯ ВХОДНОГО КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛОПРОДУКЦИИ

В соответствии с ГОСТ 2429787 входной контроль проводит подразделение входного контроля бюро входного контроля (БВК), входящее в состав службы технического контроля качества предприятия (ОТК).

Основными задачами входного контроля являются:

- проведение контроля наличия сопроводительной документации на продукцию;

- контроль соответствия качества и комплектности продукции требованиям конструкторской и нормативно-технической документации;

- накопление статистических данных о фактическом уровне качества получаемой продукции и разработка на этой основе предложений по повышению качества и, при необходимости, пересмотру требований НТД на продукцию;

- периодический контроль за соблюдением правил и сроков хранения продукции поставщиков.

Входной контроль необходимо проводить в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающим требованиям безопасности труда.

Средства измерений и испытательное оборудование, используемые при входном контроле, выбирают в соответствии с требованиями НТД на контролируемую продукцию и ГОСТ 8.00286. Если метрологические средства и методы контроля отличаются от указанных в НТД, то потребитель согласовывает технические характеристики используемых средств и методы контроля с поставщиком.

На предприятии для обеспечения выполнения требований ГОСТ 24297, а также стандартов серии ГОСТ Р ИСО 9 000 с учетом профиля и особенностей выпускаемой продукции разрабатывается собственная НТД. Например, на крупных предприятиях разрабатываются стандарты предприятия (СТП) «Входной контроль металлических материалов», «Технологическая инструкция (ТИ) входного контроля металлических материалов» и др.

СТП устанавливает порядок организации, проведение и оформление результатов входного контроля металлопродукции, применяемой на предприятии. ТИ определяет объем и виды входного контроля в соответствии с перечнем металлов и полуфабрикатов, подлежащих ВК. Объем и виды входного контроля устанавливаются в соответствии с НТД и техническими условиями на выпускаемую продукцию.

Проведение ВК возлагается на БВК. Во входом контроле участвуют: склад покупной металлопродукции или цех-потребитель (далее склад) и центральная заводская лаборатория (ЦЗЛ).

Входной контроль металлопродукции предусматривает следующие проверки:

- сопроводительной документации, удостоверяющей качество (сертификата, паспорта);

- маркировки, тары, упаковки;

- геометрических размеров;

- состояния поверхности;

- специальных свойств;

- марки материала (химического состава), механических свойств, структуры.

Типовая схема организации ВК (рис. 3.1) заключается в следующем. Поступившая на склад металлопродукция принимается с сопроводительной документацией по номенклатуре, ассортименту

Рис. 3.1. Типовая схема организации входного контроля

и количеству и не позднее 10 дней передается на входной контроль. На входном контроле выполняются проверки по первым четырем пунктам (см. выше) и производится отбор проб для подтверждения марки металла, структуры, механических и специальных свойств. Отбор проб проводится под контролем БВК. Отобранные пробы передаются в ЦЗЛ. На основании данных входного контроля, включая заключения ЦЗЛ, делается вывод о соответствии качества металлопродукции установленным требованиям.

При положительных результатах контроля в сопроводительной документации (сертификате, паспорте) делается о

При несоответствии какого-либо показателя установленным требованиям контролю подвергается удвоенное количество образцов от данной партии металла. При повторном получении неудовлетворительных результатов склад, БВК и отдел снабжения составляют акт на брак.

Забракованный металл маркируется красной краской «Брак» и хранится в изоляторе брака до принятия решения об утилизации или возврате.

КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И КАЧЕСТВА ПОВЕРХНОСТИ

Контроль геометрических размеров

В ТИ регламентируется объем контроля размеров сортамента металлопродукции, который составляет, как правило, 5 % от одной партии. Контроль размеров производится измерительными инструментами, обеспечивающими погрешность измерения, равную ½ допуска на измеряемый параметр.

В зависимости от вида сортамента (пруток, лента, лист и т. д.) контролю подлежат размеры, указанные в сертификате, при этом в ТИ оговорено, как и в каких местах проводятся измерения.

Например, измерение толщины полос и лент должно проводиться на расстоянии не менее 50 мм от конца и не менее 10 мм от кромки. Ленты шириной 20 мм и менее измеряются посредине. Измерения производятся микрометром по ГОСТ 650790 или ГОСТ 438187.

Измерение толщины листов и плит производят на расстоянии не менее 115 мм от углов и не менее 25 мм от кромок листа штангенциркулем (ГОСТ 16689).

Измерение диаметров прутков, проволоки производят не менее чем в двух местах в двух взаимно перпендикулярных направлениях одного и того же сечения микрометром (проволока) или штангенциркулем (пруток). Ширину и длину измеряют металлической рулеткой по ГОСТ 750289 или металлической линейкой по ГОСТ 42775.

Контроль поверхности

Качество поверхности металла проверяют на соответствие требованиям НТД на поставку визуально без применения увеличительных приборов (кроме случаев, оговоренных особо). Рекомендованный объем контроля составляет 5 % от партии. В некоторых случаях (поковки, отливки и др.) контролю поверхности подвергают 100 % продукции.

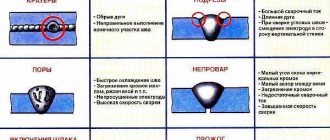

Наиболее общие характерные дефекты поверхности металлопродукции приведены в табл. 3.1 и на рис. 3.2.

Таблица 3.1

Дефекты поверхности металлопродукции

| Наименование дефекта | Виды, происхождение и краткая характеристика дефекта | Влияние дефекта на качество полуфабриката или готового изделия |

| Металлургические дефекты | ||

| Плены (рис. 3.2, а ) | При обработке давлением стенки пузырей и раковин слитков сжимаются, вытягиваются и частично уширяются. Наружные стенки камер при возрастании обжатия металла делаются тонкими и прорываются. Образующееся таким образом расслоение металла, более или менее параллельное поверхности и выходящее на нее, называется пленой | Удаление плены на полуфабрикатах, если глубина их не выходит за пределы допусков по размерам, не оказывает влияния на качество продукции. Плены на поверхности трубок приводят к забраковке изделий |

| Трещины (рис. 3.2, в, г, е, ж ) | Трещины на поверхности, равно как и внутренние трещины, являются результатом возникших напряжений при неравномерном нагреве, сильном наклепе, прижогов при шлифовании и тому подобных причин | Трещины, не выводящие полуфабрикат за пределы допусков по размерам, относятся к исправимому браку. В готовом изделии трещины служат причиной забраковки |

| Пузыри (рис. 3.2, б ) | Если наружная стенка готового пузыря очень тонка, то при нагреве металла находящиеся внутри пузыря газы расширяются, выпучивают наружную стенку и образуют пузырь на поверхности | |

| Раковины | Раковины на поверхности отливок являются результатом неудовлетворительной формовки, вырубки дефектов, а в изделиях, полученных обработкой давлением, следствием раскрывшихся пузырей и др. | Если раковина не выводит размер изделия за пределы установленных допусков, полуфабрикаты с поверхностными раковинами считаются исправимым браком. В готовых изделиях раковины приводят к забраковке |

| Заусенцы и закаты | Заусенцем называется выпуклость вдоль прокатного профиля, получившаяся в результате выдавливания металла из ручья в зазор между валками. Закатом называется заусенец, закатанный в металл при отделочной прокатке. Заусенцы встречаются также на штампованных заготовках при смещении половинок обрезного штампа | Готовые штанги и прутки профильного металла при наличии заусенца или заката забраковываются |

| Кольцеватость | Кольцеватость елочноподобные вмятины и следы на трубках, иногда свободно прощупываемые рукой, являются следствием большой силы трения, возникающей в процессе волочения, сопровождаемом сильной вибрацией | Кольцеватость на готовых трубках приводит к забраковке их |

| Белые пятна и полосы | Белые пятна и полосы пороки, встречающиеся в основном на изделиях из алюминия. Они являются следствием загрязнения металла электролитом, наличия неметаллических включений и примесей натрия и кальция | Дефект резко понижает коррозионную устойчивость алюминия и алюминиевых изделий, а также портит их внешний вид |

| Натровая болезнь | Натровая болезнь включения натровых соединений в алюминии | Дефект переводит алюминиевые изделия в брак |

| Рябь | Рябь точечные отпечатки вдавленности на поверхности алюминиевых изделий, вызываемые налипанием на прокатные валки алюминия | |

| Химические пороки | ||

| Перетрав | Перетрав характеризуется шероховатой поверхностью, выявляющей кристаллическую структуру металла. Сильный перетрав в тонкостенных изделиях приводит к значительному уменьшению сечения стенок. Перетрав является следствием высокой концентрации травящих веществ, а также длительной выдержки изделий в них | |

| Недотрав | Недотрав темные пятна или неоднородный оттенок поверхности. Недотрав является следствием травления растворами слабых кислот и щелочей или же истощения ванны, малой выдержки в ванне, а также соприкосновения изделий друг с другом при травлении | |

| Матовость | Является результатом неравномерного травления, вызванного загрязнением маслом при штамповке, ликвационной неоднородностью и т. п. | |

| Шероховатые пятна | Шероховатые темные и белые пятна на изделиях из легких металлов свидетельствуют о коррозии | |

| Механические дефекты | ||

| Риски и задиры | Риски (продольные царапины) возникают на внутренних и наружных поверхностях в результате плохой полировки штампов, попадания в них твердых частиц (песок, окалина, металлическая стружка), попадания таких же частиц в волочильное очко при протяжке, при негладких поверхностях профилей, матриц и т. п. Задиры получаются в результате прессовки при высоких температурах или при большой скорости прессования | Дефекты портят внешний вид, уменьшают точность размеров изготовленных изделий, а иногда приводят к браку |

| Рванины и надрывы | Рванины и надрывы являются результатом жесткости металла, дефектов штампового инструмента (острые углы) и неправильной установки штампов | Приводит изделие к браку |

| Морщины и складки | Чаще всего встречаются на корпусах тянутых изделий и представляют собой вертикально расположенные утолщения от сжатия металла. Эти пороки возникают в результате неравномерной толщины заготовки или зазора между штампами и недостаточного предварительного нагрева заготовки | Портят внешний вид и приводят к браку готового изделия |

| Черновины | Непрошлифованные участки изделий, на дне которых осталась окалина | Дефект способствует быстрому износу изделия, портит внешний вид и мешает работе с определенной точностью |

| Выхваты | Углубления, полученные при обработке абразивным инструментом | Сокращают срок службы изделия и портят вид поверхности. Выхваты на режущей части инструмента понижают качество его работы |

| Бороздки | Бороздки линии, видимые невооруженным глазом и идущие в направлении грубой шлифовки на готовых изделиях (инструмент) | Бороздки портят внешний вид, понижают сопротивление коррозии, а в некоторых приборах и инструментах отражаются на правильной работе |

| Отслаивание металлических или неметаллических покрытий | Отслаивание металлических и неметаллических покрытий является результатом плохой адгезии их с основным металлом | |

| Забоины (рис. 3.2, д ) | ||

Рис. 3.2. Дефекты поверхности металлопродукции: а

) плены;

б

) пузыри на поверхности;

в

) трещины при сильном наклепе;

г

) трещина, вызванная шлифовальным прижогом;

д

) забоины;

е

) закалочные трещины;

ж

) шлифовочные трещины; (

е

и

ж

выявлены магнитным порошком)

При необходимости контроля внутренней поверхности труб от них отрезают образцы, разрезают их по образующей и контролируют наличие дефектов.

Во всех случаях при обнаружении дефектов (в том числе следов коррозии) из мест расположения этих дефектов отбираются пробы и отправляются в ЦЗЛ для определения характера дефекта и глубины его залегания. По заключению ЦЗЛ принимается решение о годности данной партии металла.

КОНТРОЛЬ ХИМИЧЕСКОГО СОСТАВА И МЕХАНИЧЕСКИХ СВОЙСТВ

Этот контроль проводится в ЦЗЛ на специально отобранных пробах от каждой партии металла с оформлением заключения по установленной форме.

Контроль химического состава

Данный вид контроля проводится с целью установления соответствия качественного и количественного химического состава металлопродукции нормам, заявленным в сертификате.

Норма отбора проб для контроля химического состава устанавливается в ТИ и составляет, как правило:

- для листов и плит от одного контрольного листа, плиты партии;

- для лент, полос, проволоки от одного контрольного рулона партии;

- для прутков и профилей, имеющих поштучное клеймение завода-поставщика от одного прутка, профиля, партии;

- для прутков и профилей, имеющих маркировку на бирке от 2-х, 3-х и 5-ти прутков, профилей для партий в количестве менее 30 шт., от 30 до 50 шт. и свыше 50 штук соответственно.

Отобранные пробы направляются в ЦЗЛ, где проводится контроль химического состава с использованием химических

и/или

спектральных методов

анализа.

Химические методы анализа, в основе которых лежат химические реакции определяемых веществ в растворах, включают, главным образом, гравиметрический, титриметрический и колориметрический анализы. Эти методы описаны в соответствующих ГОСТ. Необходимо отметить, что химиический анализ трудоемок, не является универсальным и не обладает высокой чувствительностью (особенно при малых концентрациях определяемых элементов).

Спектральный анализ физический метод качественного и количественного определения состава вещества по его спектрам

.

Для экспрессного и маркировочного анализа химического состава сталей, чугунов и цветных сплавов широко применяются спектрографы (ИСП-30, ДФС-13, ДФС-8) и квантометры (ДФС-41, ДФС-51, МФС-4, «Папуас-4»), в основу работы которых положена общепринятая схема эмиссионного спектрального анализа. При проведении анализа между двумя электродами, одним из которых является анализируемая проба, возбуждается импульсный электрический разряд. Излучение возбужденных в разряде атомов элементов, входящих в состав пробы, проходит через полихроматор с вогнутой дифракционной решеткой и разлагается в спектр. Каждому химическому элементу соответствует своя совокупность спектральных линий, интенсивность которых зависит от концентрации элемента в пробе.

При качественном анализе полученный спектр интерпретируют с помощью таблиц и атласов спектров элементов. Для количественного анализа пробы из спектра выбирают одну или несколько аналитических линий каждого анализируемого элемента.

Интенсивность (J

) спектральной линии длиной l связана с концентрацией (

с

) элемента в пробе зависимостью:

J(l ) = а

×

сb

,

где а

и

b

величины, зависящие от условий анализа.

Современные приборы для спектрального анализа, как правило, совмещены с ЭВМ, позволяющими полностью автоматизировать анализ спектров.

Кроме указанных приборов на предприятиях находят применение стилоскопы (рис. 3.3) типа «Спектр» для быстрого визуального качественного и сравнительного количественного анализа черных и цветных сплавов в видимой области спектра. Переносной вариант стилоскопа (СЛУ) позволяет проводить такой анализ в цехах, на складах, на крупногабаритных деталях без разрушения поверхности.

Спектральный анализ металлов проводят по ГОСТам, а именно:

- сталей ГОСТ 1889581;

- титановых сплавов ГОСТ 2390279;

- алюминиевых сплавов ГОСТ 772775;

- магниевых сплавов ГОСТ 772879;

- меди ГОСТ 9717.182, ГОСТ 9717.282, ГОСТ 9717.283;

- медно-цинковых сплавов ГОСТ 9716.079, ГОСТ 9716.179, ГОСТ 9716.279, ГОСТ 9716.379;

- безоловянных бронз ГОСТ 20068.079, ГОСТ 20068.179, ГОСТ 20068.279, ГОСТ 20068.379.

Рентгеноспектральный анализ. По сравнению с оптическими спектрами рентгеновские характеристические спектры содержат меньшее число линий, что упрощает их расшифровку. Это преимущество обусловливает все более широкое применение рентгеновского анализа в заводских лабораториях.

Характеристический рентгеновский спектр пробы можно получить, либо поместив ее на анод рентгеновской трубки и облучая пучком электронов с энергией 350 КэВ (эмиссионный метод), либо расположив пробу вне трубки и облучая ее исходящими из трубки достаточно жесткими рентгеновскими лучами (флуоресцентный метод).

Флуоресцентный метод более предпочтителен т. к.:

- имеет более высокую чувствительность (до 0,0005 %);

- более оперативен и технологичен (нет необходимости делать трубку разборной и откачивать ее для поддержания вакуума);

- проба не подвергается нагреву.

Применяемые в промышленности для контроля химического состава сталей и сплавов флуоресцентные рентгеноспектрометры (Спарк-1-2М, Lab-Х3000, ED 2000, MDX 1000) оснащены ЭВМ, что позволяет автоматизировать процесс обработки спектров и повысить оперативность (рис. 3.4).

Результаты контроля химического состава металла оформляются в сопроводительной документации и регистрируются в паспорте входного контроля.

Рис. 3.3. Оптическая схема стилоскопа: 1

источник света (электрическая дуга между электродами, которыми служат исследуемые образцы);

2

конденсатор;

3

щель;

4

поворотная призма;

5

объектив;

6

и

7

призмы, разлагающие свет в спектр;

8

окуляр

Рис. 3.4. Функциональная схема флуоресцентного рентгеновского спектрометра: РТ рентгеновская трубка; А анализатор; Д детектор

При входном контроле импортных материалов производится определение марки материала в соответствии с сертификатом по химическому составу.

Контроль механических свойств

Данный вид контроля проводится в ЦЗЛ в соответствии с требованиями СТП и ТИ. Содержание и объем контроля механических свойств поступающей на предприятие металлопродукции определяется маркой металла, состоянием поставки и назначением в соответствии с НТД.

Как правило, механические свойства контролируются при испытаниях: на одноосное растяжение, на твердость, на ударную вязкость (см. гл. 2). Форма и размеры образцов для испытаний должны соответствовать требованиям ГОСТ 149784 и ГОСТ 945478.

Для испытаний на растяжение металла круглого, квадратного и шестигранного сечения от каждой партии отбирают 2 пробы, длиной 60 мм от любого конца проката.

Для испытаний на растяжение проволоки, поступающей в бухтах для изготовления пружин, от одной бухты каждой партии отбирается проба длиной 600 мм, а для проволоки диаметром 0,9 мм одна проба длиной 1500 мм на расстоянии не менее 1 м от конца бухты.

Для испытаний на растяжение листового проката от одного листа отбирают две пробы длиной 250 мм и шириной 50 мм вдоль направления прокатки, а от листов из алюминиевых и магниевых сплавов поперек прокатки. Для лент и полос от одного рулона каждой партии отбирается проба длиной 400 мм на расстоянии не менее 1 м от конца рулона.

Для испытания на ударную вязкость от листов, полос толщиной не менее 11 мм, от труб с толщиной стенки не менее 14 мм, прутков диаметром не менее 16 мм от любого конца рядом с пробой для испытаний на растяжение отбирают 2 пробы размером 11×11×60 мм для изготовления образцов размером 10×10×55 мм. От проката толщиной до 10 мм отбирают 2 пробы для изготовления образцов размером 5×10×55 мм. Для испытаний на ударную вязкость при минусовых температурах отбирают 3 пробы.

При получении результатов, несоответствующих сертификату, испытание повторяют на удвоенном количестве образцов. Если при повторных испытаниях получены отрицательные результаты хотя бы на одном образце, то вся партия металла бракуется. Результаты механических свойств металла отражают в паспорте входного контроля с приложением таблиц испытаний.

Спектральные приборы для анализа литья

Современные спектральные приборы – это ряд достоинств, которые в корне отличаются от прежних дешевых стилоскопов, способных только на количественный анализ содержания примесей в металле путем визуальной оценки интенсивности линий спектра. Для количественного атомно-эмиссионного анализа чугунных отливок пользуются фотоэлектрическим спектральным анализом. Чаще всего для контроля литья анализируются примесные и легирующие элементы за исключением углерода. Однако разработан ряд приборов для точного определения количественного содержания углерода, фосфора и серы. представляет две модификации спектральных приборов для анализа качества металлов и контроля литья. К ним относятся:

- Рентгено-флуоресцентный спектрометр. Приборы этого типа выполняют количественный анализ содержания химических веществ в металлах. Действие основано на излучении рентгеновской трубки и возбуждении атомов вещества, предоставленного для исследования. Рентгенофлуоресцентный принцип работы применяется в конструкции портативных ручных анализаторов металлов РФА.

- Атомно-эмиссионный спектрометр. Работа построена на изучении спектров испускания свободных атомов и ионов в газовой среде с использованием плазмы как источника света, например, плазму электрической искры или дуги. Прибор анализирует состав металлов и сплавов, присутствие в них примесей. Представитель класса атомно-эмиссионных спектрометров – «Искролайн-300», работающий в спектральном диапазоне 174-930 нм.

Проверка количественного состава углерода в чугуне также может проводится с помощью дорогих и выполняемых в лабораториях инфракрасно-абсорбционного, кулонометрического или газообъемного методов.

Спектральные приборы, для оценки качества литья, обладают рядом достоинств:

- стабилизированный источник разряда;

- регулируемый электронным детектором спектр;

- компьютерная обработка результатов с использованием современных программ;

- изучение спектра в вакуумной-ультрафиолетовой и ультрафиолетовой области спектра;

- точность показаний по требованиям ГОСТ с десятикратным запасом по нормативам;

- нижний предел обнаружения химических элементов – 0,0001%.

Методы неразрушающего контроля

Если методы разрушающего контроля применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающий контроль служит для массового контроля качества продукции. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов. Это ультразвуковая дефектоскопия и толщинометрия , радиография , магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла. Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Один из распространенных методов неразрушающего контроля – вихретоковый. Он основан на измерении возмущений вихревых токов при наведении электрического тока на образец. Даже малейшая трещина или каверна в металле, точечная коррозия или истончение сразу фиксируется в изменении вихревых токов. Современные вихретоковые дефектоскопы служат для контроля посадочных полок дисков колес, ряда крепежных деталей авиационных конструкций, детектирования трещин вблизи крепежных отверстий, а также для отображения С-скана крепежных отверстий, контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической отраслях. Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер. Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Проблематика контроля литья и особенностей производства

Потребность в получении отливок премиум-качества с особенными свойствами поверхности постоянно растет. К ним относятся:

- высокая плотность;

- однородность материала;

- отсутствие надрезов и повышенных местных напряжений, сконцентрированных в одном месте.

В этих случаях недостаточно выполнить проверку качества простым определением структуры материала и подтвердить свойства. Иногда необходимо знать эксплуатационные параметры:

- коррозию под напряжением;

- герметичность;

- сопротивление знакопеременным нагрузкам.

Для подтверждения эксплуатационных способностей оценивают работоспособность изделий в условиях, приближенных к действительным. Для получения достоверного результата необходимы лабораторные условия, наличие:

- испытательного стенда;

- имитатора нагрузок;

- идентичности рабочей среде условий эксплуатации;

- соблюдения температурного режима.

Для подтверждения качества отливок премиум-сегмента необходимы статистические методы управления качеством, выявляющие дефекты текущего производства для их устранения.Способ повышения контроля качества – спектральные методы анализа. Оптические и рентгеновские спектрометры анализаторы качества служат для экспресс-анализа химического состава и определения марок металлов.

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН. Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые , служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс. Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры. Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс). После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М. Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Оборудования серии «Искролайн» для литейного производства

Качественный и количественный анализ металлов спектральными приборами выполняют анализом спектра поглощения. Образы металлов обладают спектром, который представляет собой набор характеристических линий, по которым определяют элементы. Количественный анализ оценивается по интенсивности спектральных линий. Таким образом определяют процентное содержание химического элемента в исследуемом образце. В литейном производстве используются искровые анализаторы:

- настольный экспресс-анализатор «Искролайн 100»;

- лабораторный прибор «Искролайн 300».

Данные приборы относятся к спектрометрам, основанным на атомно-эмиссионном спектральном анализе. Главные преимущества приборов Искролайн:

- работа в расширенном спектральном диапазоне, что определяет количество химических элементов;

- невысокие пределы обнаружения;

- удобство и оперативность работы;

- количественный анализ металлов и сплавов;

- одновременное определение до 70 элементов со спектральными линиями в диапазоне 167 – 460 нм, включая углерод, фосфор и серу с разрешением спектральных линий 0,02 – 0,04 нм;

- определение микропримесей и растворенных газов проводится не более минуты.

Образцы проб, например, алюминиевых сплавов отбираются из расплавов или конечных продуктов. Классический подход взятие пробы в литейном производстве – отбор пробы из ванны с расплавленным металлом с использованием тестовой ложки и помещением металла в специальную медную изложницу (Кокиль). Изготовленная из меди, изложница обеспечивает быстрое охлаждение и способствует получению гомогенных проб, которые являются хорошим способом избежать ошибочного результата, так как кристаллическая мелкозернистая структура гарантирует точность, воспроизводимость результата.

Кроме того, аналитические устройства лабораторного класса «Искролайн 300» и настольный спектрометр «Искролайн 100» включены в Государственный реестр средств измерения России, Белоруссии и Казахстана, что подтверждает уровень исполнения аналитического прибора и отлично годится в штатное оборудования для литейного производства.

Рентгеновский контроль

Этот метод обыкновенно используется для дефектоскопии крупных сварных металлических конструкций, подверженных коррозионному воздействию атмосферы: трубопроводов, опор и несущих и любых других металлических конструкций. Рентгеновские аппараты могут быть стационарные (кабельного и моноблочного типа), переносные или монтироваться на кроулеры. Кроулер – самоходный, дистанционно управляемый робот, несущий автономный рентгеновский комплекс. Он предназначен для контроля качества сварных соединений трубопроводов. Такой аппарат по команде извне перемещается в трубопроводе, останавливается и снимает рентгенограмму. Экспонирующее устройство кроулера работает полностью независимо. Одни рентгеновские аппараты требуют экспонирования и проявки специальной пленки, другие отражают информацию сразу в цифровом виде.

Среди аппаратуры рентгеновского контроля нужно назвать продукцию ЗАО «Синтез НДТ», входящую в группу предприятий «ЮНИТЕСТ». Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока. Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций. Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ. Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Сегодня не существует одного универсального метода, который позволял бы измерить все свойства металлического изделия разом. Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие. Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами.

Входной контроль качества поступающего металлопроката

Рыночная экономика двигает экономику к рационализации и контролю.

Как известно, одним из основных факторов влияющих на продажу товара является его качество, которое во много зависит от сырья из которого производится сам продукт.

В связи с этим особо остро стоит вопрос входного контроля качества поступающего на предприятие металлопроката.

Для этих целей на предприятии необходимо вести специальный журнал контроля и учёта.

Но на ведении данного журнала работа по контролю поступающей продукции не завершается.

Давайте рассмотрим перечень необходимых работ по входному контролю качества поступающего металлопроката:

1. Первым этапом проверки является проверка сопроводительной документации на получаемый товар.

Особое внимание необходимо уделить соответствию материалов и товарно-транспортных документов к ним. Итоги проверки должны быть зафиксированы в журнале учёта.

2. Вторым этапом проверка геометрии. Листовую сталь проверяют на прогиб и волну. Круглую сталь проверяют не только на изгиб, но и на спираль и овальность.

3. Следующим этапом является проверка геометрических размеров с применением специального мерительного инструмента. Производятся следующие замеры:

— замеры полос по толщине и ширине;

— замеры квадрата по размеру и форме;

— при поступлении шестигранников производятся замеры грани;

— труба по толщине стенки и наружному диаметру.

4. Далее следует этап проверки состояния поверхности.

Особое внимание обращается на литьё, а именно на наличие усадочных раковин, наличие газовой пористости, неметаллических включений, наличие трещин (обследование происходит с применением оптических инструментов), а так же проверка на наличие ликвации (несоответствие химического состава в отдельных зонах).

После проверки на литьё необходимо проверить на качество проката, а именно на наличие поверхностных рисок, на наличие волосовин, плёнок и на наличие закатов.

Рекомендуем дополнительно уделить внимание появлению в среднеуглеродистых и среднелегированных марках стали, такого дефекта, как – флокены.

Флокены представляют собой тонкие извилистые трещины, которые появляются в центре круглого проката.

Возникают такие дефекты при повышенном содержании водорода, который заполняет пустоты превращаясь в молекулярный водород, возникает мощное давление, которое приводит разрушению метала.

5. Следующим этапом входного контроля качества поступающего металлопроката является нанесение специальной маркировки, по маркам стали (система обозначений утверждённая на предприятии).

Прежде всего на листовом прокате, по периметру листа ставится маркировка стали, на круглом прокате обозначение ставится по торцу.

6. Последним этапом является проверка химического состава продуктов, это проводится перед нарезкой заготовки, путём спектрального анализа (как правило используется стилоскоп СЛ-13).

Именно своевременный контроль за полученной продукцией, позволяет избежать лишних затрат, на производство заведомо бракованной продукции.

Форма акта входного контроля оборудования

В строительстве важную роль имеет входное обследование монтируемого оборудования. Входное обследование – это изучение качественных характеристик товара, поступившего заказчику для его дальнейшего применения. Результаты обследования отображаются в акте. Документ составляется и утверждается в течении 3-х дней после обследования прибывшей продукции. Подписывается акт всеми участниками комиссии. Суть обследования состоит в том, чтобы выявить сведения о состоянии товара и сравнить их с параметрами нормативных документов.

Дефекты поверхности металлопродукции

Металлургические дефекты:

- Плены – расслоение материала параллельно поверхности. При небольшой глубине их можно удалить без снижения качества образца.

- Трещины – образуются при чрезмерной нагрузке от нагрева или механического воздействия. На полуфабрикатах небольшие трещины могут присутствовать (если их размер не больше установленного нормами). В готовой продукции трещин быть не должно.

- Пузыри – выпячивания наружной стенки, которые образуются при сильном нагреве. Их не должно быть даже на полуфабрикатах.

- Раковины – формируются на месте пузырей от высокого давления при выполнении обработки. На заготовке раковины быть могут (если их размер не больше установленного нормами), на готовом изделии наличие дефекта может стать причиной отправки в брак.

- Заусенцы – возникают при неправильной обработке металла. Если дефект имеется на прутках и штангах, их отправляют в брак.

- Кольцеватость – вмятины в форме елочки, образуются от вибрации при волочении металла.

- Белые пятна – обычно возникают на алюминиевых изделиях при загрязнении поверхности электролитом. Если такой дефект есть, он сильно снижает стойкость полуфабриката к образованию ржавчины.

- Рябь – тоже возникает ан алюминиевой поверхности, при налипании материала на прокатные валы.

Химические дефекты:

- Перетрав – отличается шероховатостью, которая образуется при неправильном травлении металла. При тонких стенках дефект существенно уменьшает сечение изделие.

- Недотрав – пятна темного цвета на поверхности или неоднородный цвет металла. Образуется при травлении металла слабыми веществами, недостаточной продолжительности процедуры, при касании заготовок друг друга при нахождении в ванне для травления.

- Матовость – возникает при некачественном травлении, когда травящий состав воздействует на поверхности неравномерно.

- Пятна, шероховатые на ощупь – формируются на легких металлах и говорят о коррозии.

Механические дефекты:

- Риски – царапины, которые образуются при некачественной полировке или при попадании инородных включений при обработке.

- Задиры – возникают во время прессования при сильно большом нагреве или при высокой скорости прессования.

- Надрывы – появляются на жестком металле и при использовании некачественного оборудования для штампования.

- Складки и морщины – формируются при неодинаковой толщине полуфабриката, при возникновении зазора или слабом нагреве заготовки.

- Черновины – возникают при плохой шлифовке. Изделие с таким дефектом будет быстрее изнашиваться.

- Выхваты – углубления, которые образуются при использовании абразивных средств. Тоже делают изделие менее долговечным.

- Борозды – линии, которые ухудшают внешний вид изделия, ухудшают стойкость к действию коррозии.

При обнаружении любых дефектов отбираются образцы с повреждениями и отправляются для анализа в лабораторию. Только после этого принимается решение, списать партию в брак или нет.