17.05.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какие технологии используются для механической обработки деталей

- Какая технология механической обработки деталей предпочтительней

- Какие инструменты используются в ходе механической обработки деталей

Под механической обработкой металлов понимают обработку их поверхности, в процессе которой используют сверла, фрезу или шлифовальные диски. Любые металлические изделия подвергают механической обработке. Для этого в установленном порядке применяют металлорежущие станки. В этой статье расскажем, что представляет собой технология механической обработки деталей.

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик. Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка. Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Услуги механообработки от ООО «РПМ»

| № | Вид обработки | Варианты исполнения |

| 1 | Выбор заготовки |

|

| 2 | Токарная обработка |

|

| 3 | Фрезерная обработка |

|

| 4 | Долбежная обработка |

|

| 5 | Шлифовальная обработка |

|

Мехобработка металла может быть также черновой, получистовой и чистовой — конкретный тип подбирается в зависимости от габаритов (исходных и заданных), требуемого класса точности и качества обрабатываемой поверхности.

Как правило, механическая обработка в машиностроении состоит из множества операций. Заготовка в процессе превращения в готовое изделие обрабатывается на различных станках, последовательно проходя все этапы, отмеченные в технологической карте, которую предварительно составляют технологи. Их задача — разработать оптимальный с точки зрения производительности и затратности порядок обработки заготовки с учетом ее исходных параметров и на основании чертежа, в котором указаны все размеры, характеристики и класс точности будущего изделия. Эта последовательность операций называется технологическим процессом изготовления детали.

Электрическая обработка

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Сварка

Такой вид обработки металла как сварка используется в том случае, если нужно получить неразъемные соединения металлических элементов. Данная технология применяется повсеместно (на крупных и мелких предприятиях, при ремонте металлоконструкций). Соединять детали можно по-разному:

- внахлест;

- стык в стык;

- углами.

Обработку металла данным способом осуществляют на полуавтоматических или автоматических сварочных станках, при помощи ручного инструмента. В качестве источника тепла чаще всего используют электрическую дугу или газовое пламя. Реже соединение деталей происходит за счет теплового трения, ультразвука, энергии лазера или другого вида воздействия.

Автоматические станки не отличаются широким функционалом. Предварительно оператор задает программу. На этом участие человека в процессе заканчивается. Используется данный способ при изготовлении большого количества изделий.

При работе с оборудованием полуавтоматического типа процессом руководит оператор, а присадки в нужную зону подаются посредством специального механизма.

В последнее столетие разработано много новых видов сварки. Популярность приобрели плазменная, электро-лучевая и термитная технологии. В первом случае детали соединяют ионизированным газом, образующим электродугу. Кроме сварки, оборудованием такого типа можно резать металлические заготовки.

Если нужен глубокий (до 20 см) или небольшой (до 10 мм) шов, лучше использовать электро-лучевую технологию. Ее специфика заключается в том, что обработка металла происходит в вакууме. Применяется этот способ сварки нечасто, что объясняется его спецификой.

Термитный вид сварки применяют:

для устранения трещин и дефектов сделанных ранее швов; если нужно обеспечить высокое качество соединений металлоконструкций.

Механическая обработка

Существуют различные виды механической обработки металлов. Это самая большая группа способов обработки материала, в которых используются специальные инструменты и оборудование. Механическое усилие позволяет снимать с заготовки слой металла.

Механическая обработка

Сверление и точение

Сверление — это обработка металлов с помощью специального оборудования. Технология сверления делится на несколько этапов:

- Заготовка закрепляется на рабочем столе с помощью струбцин или тисков.

- В патроне рабочего инструмента закрепляется оснастка — сверло или мечик для нарезания резьбы.

- После включения электродвигателя, шпиндель раскручивает патрон. Оснастка проделывает в металлической заготовке отверстие нужного диаметра.

При выборе оснастки требуется учитывать характеристики обрабатываемого материала. Сверла выдерживают разные нагрузки.

Ещё одни распространённым видом механической обработки металла является точение. С помощью этого технологического процесса создаются детали цилиндрической и конусовидной формы. Метод сверления:

- Заготовка закрепляется в подвижном шпинделе.

- После включения двигателя она раскручивает заготовку.

- Мастер подносит резцы для снятия слоя металла.

Классический принцип работы с методом сверления используется при работе с токарными станками. С помощью такого оборудования можно делать внутреннюю и наружную резьбу, а также изменять форму заготовки. Для этого используются различные резцы. Чтобы не навредить своему здоровью, требуется использовать защитные очки.

Шлифование и фрезерование

Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Также в процессе обработки металла и дерева используются абразивные материалы. Круг с напылением фиксируется на подвижном валу, которые раскручивается с помощью электродвигателя. От выбора фракции абразива зависит тип обработки. Чтобы очистить поверхность от толстого слоя ржавчины или металла, требуется использовать абразивные круги с крупными частицами. Для финишной работы подходит мелкая фракция.

Шлифовальная обработка

Какие инструменты используются при той или иной технологии механической обработки деталей

Существуют различные варианты классификации металлорежущих станков с ЧПУ. В зависимости от того, для выполнения каких основных видов обработки они предназначены, станки с ЧПУ относятся к одной из следующих технологических групп – токарным, фрезерным, сверлильным, координатно-расточным, сверлильно-фрезерным (фрезерно-расточным), сверлильно-фрезерно-расточным, шлифовальным, многоцелевым (многооперационным), обрабатывающим центрам, предназначенным для электрообработки и пр.

В зависимости от принципа управления движением, определяемого системой ЧПУ, станки принадлежат к одной из трех групп – первая представлена оборудованием с позиционными системами ЧПУ, вторая – с контурными системами ЧПУ, в третью входят станки с комбинированными системами ЧПУ.

В зависимости от количества используемого инструмента станки могут быть одноинструментальными или многоинструментальными. Во многоинструментальном оборудовании используется до 12 станков. В тех, что способны обеспечить наиболее высокую концентрацию операций, имеется свыше 12 инструментов. Они снабжены специальным магазином для их размещения. Такое оборудование называется многоцелевым.

При помощи многоцелевых станков с ЧПУ выполняется большое количество операций с одной установкой детали на станке, что приобретает особую актуальность при значительном числе переходов.

Целесообразнее использовать бесконсольную компоновку станков средних размеров, оснащенных крестовым столом и горизонтальным либо вертикальным шпинделем (в первом случае часто используется встроенный поворотный стол).

Такая компоновка более жесткая в сравнении с консольным размещением стола, благодаря чему повышается точность обработки, а за счет постоянной высоты стола оборудование оснащается устройствами, позволяющими автоматически менять заготовки. С помощью одно- или двухстоечных многоцелевых станков с ЧПУ и продольным перемещением стола можно обрабатывать детали, имеющие большую длину. Такая компоновка оборудования также более жесткая в сравнении со станками, оборудованными крестовым столом.

Технологии механической обработки деталей предполагают, что режущие инструменты испытывают значительные нагрузки, высокие температуры, трение и износ, поэтому для них важны особые эксплуатационные требования. Рабочая часть инструментов должна изготавливаться из материалов большой твердости, выдерживающих повышенное напряжение на изгиб, растяжение, сжатие, кручение.

Также материалы, из которых изготавливаются инструменты, должны оставаться твердыми под воздействием высокой температуры нагрева (иметь высокую красностойкость). Очень важна такая характеристика инструментального материала, как износостойкость. Чем она выше, тем медленнее будет происходить износ инструмента и тем выше будет его размерная стойкость, т. е. разброс в размере деталей, последовательно обработанных одним и тем же инструментом, должен быть минимальным.

Успешная технология механической обработки деталей требует как можно меньшего содержания в материалах, из которых изготавливаются режущие инструменты, дефицитных элементов.

- Углеродистые инструментальные стали

содержат 0,9–1,3 % углерода. Инструменты выполняют из качественных сталей У10А, У11А, У12А. В результате термической обработки стали (HRC3 60-62) их красностойкость составляет +200…+250 °С. При такой температуре твердость стали значительно снижается, инструменты становятся непригодными для резки. Применение подобных сталей ограничено, поскольку допустимая скорость резания не может быть больше 15–18 м/мин. Они используются для производства метчиков, плашек, ножовочных полотен и др. - Легированные инструментальные стали.

В их основе лежат углеродистые стали, легированные хромом X, вольфрамом В, ванадием Ф, кремнием С и пр. Красностойкость таких сталей (HRC3 62-64) после термообработки составляет +250…+300 °С.Легированные стали отличаются от углеродистых повышенной вязкостью в закаленном состоянии, более высокой прокаливаемостью, меньшей склонностью к деформациям и появлению трещин в процессе закалки. Допустимая скорость резания варьируется от 15 до 25 м/мин. Из сталей 9ХВГ, ХВГ, ХГ, 6ХС 9ХС и др. изготавливают протяжки, сверла, метчики, плашки, развертки.

- Быстрорежущие стали

с содержанием 8,9–19 % W, 3,8–4,4 % Cz, 2–10 % Со и V. Режущие инструменты изготавливают из сталей Р9, Р12, Р18, Р6МЗ, Р6М5, Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9К10, Р10К5Ф2, Р10К5Ф5. Красностойкость термически обработанного инструмента из быстрорежущей стали (HRC3 62-65) составляет +600…+630 °С.Для инструмента характерна повышенная износостойкость и возможность работы со скоростями до 100 м/мин. Из стали Р9 изготавливают инструменты простой формы (резцы, фрезы, зенкеры). Фасонные и сложные инструменты (для нарезания резьбы и зубьев), которые должны отличаться высокой износостойкостью, изготавливаются из стали Р18.

- Кобальтовые быстрорежущие стали

(Р9К5, Р18К5Ф2, Р9К10) подходят для технологии механической обработки деталей, при изготовлении которых использовались труднообрабатываемые коррозионностойкие и жаропрочные стали и сплавы – их рекомендуется использовать при работе в сложных условиях (при тяжелом прерывистом резании, вибрациях, плохих условиях охлаждения). - Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4)

используют для производства инструментов, с помощью которых выполняют чистовую обработку (протяжку, развертку, цековку). Они подходят для работы с деталями, изготовленными из труднообрабатываемых материалов при срезании стружек с небольшим поперечным сечением. - Вольфрамо-молибденовые стали (Р9М4, Р6МЗ)

рекомендуются для производства инструментов, используемых для черновой обработки, из них также изготавливают протяжки, фрезы и др. инструменты. Экономия быстрорежущих сталей достигается за счет изготовления сборного и сварного инструмента. Для рабочей части инструмента применяется быстрорежущая сталь, свариваемая из углеродистой стали 45,50,40Х и т. п. с хвостовиком. Зачастую применяются пластинки из быстрорежущей стали, приваренные к державкам или корпусам инструментов. - Металлокерамические сплавы

представляют собой твердый раствор, в состав которого входит карбид вольфрама, титана и тантала (WC, Ti С, Та С) в металлическом кобальте (Со).Твердые сплавы используются в виде изготовленных порошковой металлургией пластинок, которые имеют определенную форму и размер. Пластинки прессуются, после чего спекаются при температуре от +1500 °С до +1900 °С. Существует деление твердых сплавов на несколько групп – вольфрамовая представлена сплавами ВК2, ВКЗ, ВКЗМ, ВК4, ВК4В, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титановольфрамовая включает в себя сплавы Т30К4Д15К6, Т14К8, Т5К10, Т5К12В; титанотанталовольфрамовая – ТТ17К12, ТТ10К8Б.

Для пластинок твердого сплава (HRC3 86-92) характерны такие качества, как высокая износо- и красностойкость (+800…+1000 °С), благодаря чему скорость обработки может составлять 800 м/мин. Пластинки припаиваются к державкам или корпусам инструментов при помощи медных (латунных) припоев или крепятся механическими способами.

- Минералокерамика

является синтетическим материалом, основу которого составляет спеченный при температуре +1720…+1750 °С глинозем (А12 Оз). Красностойкость минералокерамики марки ЦМ-332 (HRC 91-93) составляет +1200 °С. Этот материал отличается высокой износостойкостью и используется для производства инструментов, требующих высокой размерной стойкости. Благодаря небольшому родству с металлами материал не слипается с обрабатываемыми деталями.Инструменты, в которых используются пластинки из минералокерамики, подходят для получистовой обработки деталей, выполненных из сталей и цветных металлов, при безударной нагрузке.

Чтобы увеличить эксплуатационные характеристики таких инструментов, в пластинки из минералокерамики добавляются такие элементы, как W, Мо, В, Ti, Ni. Подобные материалы носят название керметов. Особое значение керметы приобретают в технологии механической обработки деталей из труднообрабатываемых сталей и сплавов.

- Алмазы

входят в особую группу материалов. В промышленности находят применением как природные (А), так и синтетические алмазы марок АСО, АСР, АСБ, АСК, ACC, ACM, АСН. Это самый твердый материал с повышенной красно- и износостойкостью.Алмазные резцы широко применяются в таких технологиях механической обработки деталей, как тонкое точение или растачивание элементов, состоящих из сплавов алюминия, бронз, латуней и неметаллических материалов.

С помощью алмазного инструмента работают с деталями, изготовленными из твердых и полупроводниковых материалов, германия, кремния, керамики, жаропрочных сталей и сплавов. При использовании такого инструмента качество обработанных поверхностей существенно возрастает. Скорость обработки составляет свыше 100 м/мин. Для поверхностей заготовок, обработанных таким образом, характерны низкая шероховатость и высокая точность размеров, поскольку алмазы характеризуются значительной размерной стойкостью.

Обработка давлением

Если механические виды обработки металлов не подходят и требуется сохранить целостность заготовки, мастера могут применять оборудование, работающее с давлением. Технологические процессы в этом случае разделяются на две группы:

- Штамповка. Для этого метода используются два ключевых элемента — пуансон и матрица. Между этими деталями помещается обрабатываемая заготовка. Далее с помощью усилия она сдвигается. Заготовка принимает форму матрицы. Существует горячая и холодная штамповка. В первом варианте деталь изначально подвергается нагреванию.

- Ковка. В давние времена кузнецы ковали оружие и доспехи. Для этого заготовка разогревалась в горне, а после этого по ней наносились удары с помощью молота. Так изменяется структура материала и улучшаются его характеристики.

Сейчас при ковке используются пневматические молоты и промышленные печи.

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Основные категории

Способы металлообработки можно условно распределить по нескольким разновидностям:

- Резание, то есть механическая обработка;

- Сварочные работы;

- Изменение путем давления;

- Электрическая;

- Химическая;

- Термическая;

- Литье.

Наиболее древний метод — это литье, когда металл расправляют, а затем заливают с применением форм, а после застывания получается готовое изделие. Способ не потерял актуальности и сейчас, он активно используется на различных производствах, как простой и эффективный. На выходе получаются очень прочные детали, благодаря отсутствию сварных швов.

Рассмотрим все перечисленные способы по порядку.

Термообработка

Технология обработки металлов с помощью увеличения температуры используется для улучшения характеристик материала. Помимо правильного нагрева, деталь требуется охладить с определённой скоростью. Термическая обработка разделяется на несколько операций.

Термообработка металла

Отжиг

Чтобы повысить показатели пластичности и ковкости, к заготовке применяется процесс отжига. Его суть заключается в том, чтобы разогреть материал до определённой температуры, а затем оставить его остужать в печи. Проводится этот процесс, чаще всего, после литья. Таким образом снимается внутреннее напряжение.

Закалка

В первую очередь материал разогревается до температуры плавления. Далее он выдерживается в таком состояние определённый промежуток времени. За это время изменяется структура материала. Она становится прочнее. После нагревания заготовку опускают в воду или масла для быстрого охлаждения. Обработка металла с помощью закалки осуществляется для того, чтобы повысить твердость материала. Однако при этом снижается его вязкость и увеличивается хрупкость.

Отпуск

Этот технологический процесс выполняется после закалки. При отпуске материал разогревается до определенной температуры, а затем медленно охлаждается. Хрупкость детали уменьшается.

Старение

Считается одним из способов декоративного оформления материала. Заготовка медленно разогревается до определённой температуры. После проведения этого технологического процесса, металл изменяется до такого визуального состояния, как будто он длительное время старел в естественных условиях.

Нормализация

Чтобы повысить ковкость материала без ущерба показателю твердости, выполняется нормализация заготовки. Во время этого процесса металл принимает мелкозернистую структуру.

Конфигурация детали и ее размеры

Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому, вследствие необходимости упрощения форм заготовки, приходится увеличивать припуски на обработку.

В штамповках сложной конфигурации распределение (течение) материала соответственно требуемой форме детали затрудняется, в связи с этим могут появиться дефекты в материале; вследствие этого Для таких штамповок необходимо увеличивать припуск.

В отливках сложной конфигурации с целью достижения более или менее равномерного застывания металла необходимо делать плавные, постепенные переходы от тонких стенок к толстым, не допуская резкой разницы в поперечных сечениях; это требование вызывает необходимость в увеличении припусков.

При изготовлении крупных поковок необходимо считаться с усадкой, которая в крупных изделиях достигает значительных размеров; в силу этого для таких деталей припуски должны быть увеличены.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Фрезерование

Назначение операции – формирование профиля прямо- и криволинейных заготовок. Понятие операции «фрезерование» следует отличать от метода обработки фрезерованием. Операция фрезерования универсальна, так как позволяет получить любую форму детали. Методом фрезерования выполняют следующие операции: создание базовой поверхности; обработка в размер; фрезерование сложного профиля; формирование шипов и проушин. В зависимости от высоты обработки фрезерные станки подразделяются на легкие (до 80 мм), средние (до 100 мм); тяжелые (до 125 мм).

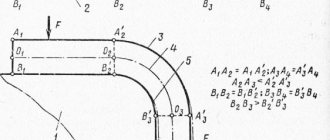

На рис. 1 показаны некоторые виды профилей деталей при обработке на фрезерных станках.

Рис. 1. Виды профилей при обработке на фрезерных станках

Фрезерные работы по окончательной обработке заготовок по методу их осуществления различают четырех типов: фрезерование прямолинейных поверхностей по линейке (сквозное, несквозное); фрезерование криволинейных поверхностей по кольцу и шаблону; фрезерование поверхностей двойной кривизны; торцовое фрезерование.

Принцип фрезерования прямолинейных (криволинейных) и профильных поверхностей заготовок показан на рис. 2.

Несквозное фрезерование (рис. 2, г) характеризуется тем, что профиль фрезеруется не по всей длине заготовки, а только на какой-то ее части. Несквозное фрезерование выполняется на фрезерном станке по упорам, устанавливаемым на линейке. Деталь 1 пластью укладывают на стол станка, одним концом деталь упирается в передний упор 3, а другой конец ее надвигается на фрезу 4 до тех пор, пока кромка не коснется передней направляющей линейки 5. Далее деталь перемещается вдоль линейки до второго заднего упора 6 и конец ее, ближайший к фрезе, отводится от линейки 5.

На рис. 2 показано фрезерование одной криволинейной кромки с нижним (б) и верхним (в) расположением кольца и шаблона. Шаблон 2 базовой кромкой опирается на опорное кольцо 4, расположенное соосно с фрезой 3; на шаблоне установлена заготовка 1.

Рис. 2. Схема обработки деталей на фрезерных станках: а, б – фрезерование кромок по направляющей линейке; в – сквозное фрезерование; г – фрезерование по упорам; д – фрезерование по шаблону и нижнему опорному кольцу; 1 – задняя направляющая линейка; 2 – болт для крепления направляющей линейки; 3 – фрезерная головка; 4 – дуга направляющей линейки; 5 – передняя направляющая линейка; 6 – обрабатываемая деталь; 7 – стол станка; 8 – упор; 9 – щаблон (цулага); 10 – прижим; 11 – шайба; 12 – опорное кольцо

Криволинейные кромки незамкнутого и замкнутого контура получают фрезерованием по кольцу и шаблону. Профиль кромки получают с применением профильной фрезы, криволинейность кромки задается формой шаблона. В соответствии с формой детали шаблон может быть замкнутого контура, при этом заготовка обрабатывается по всему периметру кромок, и незамкнутого контура – обрабатываются одна, две, три кромки.

Шаблон вручную перемещают навстречу вращению фрезы, одновременно поджимая его к опорному кольцу. Фреза, обрабатывая кромки, копирует на заготовке криволинейную форму шаблона. Опорное кольцо можно располагать снизу и сверху фрезы. Соответственно этому обрабатываемая заготовка будет базироваться либо на шаблоне, либо под шаблоном на столе станка. Верхнее расположение кольца делает работу на фрезерном станке менее опасной.

Место резания закрыто шаблоном. При этом базируют заготовку непосредственно по столу фрезерного станка. При правильной форме базовых поверхностей заготовки можно получить более точное положение профиля по ширине заготовки. Но при этом увеличивается амплитуда биения шпинделя, передаваемая через кольцо и шаблон к заготовке. Для устранения передачи вибрации шпинделя через кольцо и шаблон к детали целесообразно кольцо закреплять не на вращающемся шпинделе, а на специальной неподвижной втулке, которая прикреплена к столу фрезерного станка соосно со шпинделем.

Вверху опорное кольцо располагают обычно при обработке щитов и рамок. Нижним расположением опорного кольца, как правило, пользуются при обработке брусков. Для изготовления деталей сложных криволинейных форм применяют копировально-фрезерные станкиавтоматы.

Отдельную группу составляют фрезерные станки, в которых вращающаяся фреза обрабатывает заготовку со всех сторон (объемное фрезерование), копируя заданную форму модели. На них получают несимметричные изделия в продольном и поперечном направлениях. Станки могут быть одно- и многошпиндельные.

Торцовое фрезерование канавок, гнезд и сложных контуров у заготовок выполняют на копировально-фрезерных станках с верхним расположением шпинделя. На рис. 3 показана схема фрезерования на торцовом копировально-фрезерном станке.

Обработка детали 2 производится в специальном шаблоне 4 с пазами на нижней стороне, соответствующими контуру, который нужно обработать.

В столе 1 станка имеется выступающий над его плоскостью палец-копир 5, который в процессе работы находится в пазе шаблона. Передвижение шаблона по столу задается формой имеющегося у него паза.

Рис. 3. Схема фрезерования деталей на торцовом копировально-фрезерном станке: 1 – стол; 2 – деталь; 3 – фреза; 4 – шаблон; 5 – палец-копир

Выбор типа оборудования зависит от вида фрезерных работ (формы детали), а модели станка – от размерных характеристик заготовки, желаемой производительности, схемы организации технологического процесса. Для выполнения различных фрезерных работ можно использовать, например, следующее оборудование:

- фрезерование прямолинейных поверхностей – одношпидельные фрезерные станки с нижним расположением шпинделя с ручной подачей ФЛ (легкие) и ФЛ-1, ФС-1 (средние), ФТ (тяжелые) и ФТ-1; с механической подачей ФЛА, ФСА и ФСА-1, ФТА и ФТА-1;

- формирование шипов и проушин – одношпиндельные фрезерные станки с нижним расположением суппорта с шипорезной кареткой ФЛШ, ФСШ, ФТШ и аналогичные станки с механической подачей ФСШ-12 и ФТШ-12;

- фрезерование криволинейных поверхностей:

- одношпиндельные фрезерные станки с нижним расположением шпинделя ФА-4, ФСК, ФСК-1, ФЛ, ФЛ-1, ФС-1, ФТ, ФТ-1. Фрезерование производится при помощи кольца и шаблона;

- карусельные фрезерные станки с верхним расположением шпинделя: одношпиндельные Ф1К и Ф1К-2, двухшпиндельные Ф2К-2; Ф2К-3 широко распространены в массовом производстве брусковых изделий;

- торцовое фрезерование – фрезерные копировальные станки с верхним расположением шпинделя ВФК-1 и ВФК-2 и аналогичный станок с приводными съемными роликами для перемещения шаблона ВФК-3. Обработка производится с помощью копира и шаблона. Точность обработки на этих станках во многом определяется точностью изготовления шаблона.

Схемы организации рабочих мест у фрезерных станков изображены на рис. 4–7.

Рис. 4. Организация рабочих мест у одношпиндельного фрезерного станка с нижним расположением шпинделя ФС, F = 10,8 м2

Рис. 5. Организация рабочих мест у одношпиндельного фрезерного станка с нижним расположением шпинделя с кареткой ФСШ, F = 10,2 м2

Рис. 6. Организация рабочих мест у одношпиндельного фрезерного карусельного станка

Рис. 7. Организация рабочего места у фрезерного копировального станка ВФК-2, F = 10,5 м2