Цианирование стали – один из способов улучшения физико-химических свойств металла. Применение метода необходимо, когда нужно повысить прочность, твердость, сопротивляемость коррозии, износоустойчивость поверхностного слоя стали, сделать ее более стойкой к естественному старению.

Нитроцементация укрепляет сталь путем воздействия на нее углерода и азота, точнее, введения этих молекул в кристаллическую решетку поверхностного слоя. Весь этот процесс происходит под воздействием высоких температур в среде цианистых солей натрия, окисление которого приводит к выделению углерода и азота.

Насколько глубоко проникнут цементирующие вещества в структуру металла и какая степень концентрации образуется, зависит от выбранной температуры проведения операции и временного интервала воздействия. Нитроцементация и цианирование стали – операции, преследующие одну цель, но проходящие в разных средах.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Достоинства, недостатки

При выборе способа обработки необходимо учитывать толщину изделий, так как тонкие предметы, подвергнутые цианированию, могут иметь большую хрупкость, чем обработанные по технологии обычной цементации детали. Это является недостатком рассматриваемой технологии. Кроме того, в результате такой обработки изменяются свойства не всего материала, а лишь его поверхностного слоя толщиной до 1,6 мм. Наконец, в ходе цианирования необходим постоянный контроль степени науглероживания и азотирования рабочей среды.

Основной положительной особенностью рассматриваемой технологии обработки является относительно невысокий температурный режим. Во-первых, это упрощает осуществление благодаря отсутствию необходимости охлаждения изделия по завершении. Во-вторых, повышает надежность оборудования, снижая его износ. В-третьих, не вызывает деформации обрабатываемых предметов. К тому же в подвергнутом цианированию материале содержится остаточный аустенит, способствующий улучшению многих параметров стали, а именно возрастает ударная вязкость поверхностей, стойкость к износу, прочность на изгиб, пластичность. Кроме того, цианирование повышает твердость (до 58 — 62 HRC) и контактную выносливость материала. Также подвергнутые газовому цианированию детали отличаются улучшенной прокаливаемостью благодаря повышению устойчивости аустенитной структуры стали. Так, например, низколегированную сталь после такой обработки можно закаливать в масле.

Цианирование быстрорежущей стали

В процессе цианирования поверхность быстрорежущей стали насыщается углеродом и азотом на глубину 0,02-0,03 мм и приобретает очень высокую твердость(до 1110-1200 HV).Поэтому цианогенизированный инструмент является、 Меньше прилипания обработанного металла к поверхности, которая делает его более легким для обломоков пропустить.

Жидкий цианид обычно проводят в ванне с цианистым натрием (или калием) 30-50% и расплавленной солью, содержащей 50-70% соды или других нейтральных солей. Время выдержки цианида в жидкой среде должно быть достаточным для прогрева стали до температуры ванны и полного растворения корки цианидной соли, образующейся на поверхности изделия при погружении изделия в расплав цианидной соли.

Обычно цианоз в жидкой ванне длится не более 10-15 минут для мелких инструментов и 20-30 минут для крупных. Газ цианид проводят в закрытой печи, в рабочее пространство которой подают смешанный газ, состоящий из 20-30% аммиака и 70-80% генератора, газ с пиролизом или другим углеродом.

Для цианистого газа время экспозиции значительно больше, чем для жидкости, и составляет от 1 до 2 часов, в зависимости от размера инструмента, размера нагрузки и т. д. На многих заводах низкотемпературного газового цианида в инструментах из быстрорежущей стали используют несколько модифицированных пиролизных шахтных цементных печей, где науглероживающий газ получают пиролизом жидких углеводородов, которые подают путем сбрасывания в реторту, где расположена быстрорежущая сталь, а аммиак подают по специальным трубкам со дна реторты и смешивают с газовым вентилятором.

Весьма перспективен процесс низкотемпературного цианирования газа триэтаноламином. Триэтаноламин представляет собой густую вязкую жидкость желтого цвета с химической формулой (C2H4OH) 3N, ее состав: 48,5% C, 9,5% N2,10% H2 и 32% O2, удельный вес 1,1, температура кипения 277° .Когда триэтаноламин падает в предварительно нагретую печь, газообразный углерод-азот может быть получен непосредственно в рабочей реторте без аммиака. Присутствие кислорода в триэтаноламине предотвращает графитизацию при цианировании. Это происходит потому, что выделившийся таким образом углерод отдает кислород монооксиду углерода, который также участвует в карбонизации стали. Этот процесс неэффективен, очень неудобен для производства, кроме того, из-за повреждения при термической обработке

По сравнению с цианированием жидкостей и газов результат хуже. Твердый цианид можно проводить, например, в виде порошка, состоящего из 30-40% желтой соли крови и 60-70% углеродного карбюранта. Инструмент упаковывают в железный ящик и нагревают в духовке 560-570°в течение 1-2 часов. А потом его выпускают в воздух. Цианид быстрорежущей стали проводят при температуре на 15-20°ниже температуры отпуска инструмента, чтобы не снижать твердость основной структуры металла при цианировании. Если режим цианирования не является правильным, например, время выдержки в цианидной среде слишком велико, на поверхности инструмента может образоваться карбидная и нитридная корка.

Эта корка очень хрупкая, и лезвия инструмента такой структуры окрашиваются во время работы. Очень удобно подвергать инструмент воздействию высокотемпературного цианида перед закалкой, чтобы защитить сталь от обезуглероживания и продлить срок службы инструмента во время работы. Нагревайте в течение 15-20 минут. При 820-850° в цианиде может быть получен слой цианида bath. It хорошо сохраняется даже при дальнейшем упрочнении и отпуске инструмента.

| Дефекты при термической обработке быстрорежущей стали | Обработка холодом закаленной быстрорежущей стали |

| Сплавы системы Fe — Си | Изотермическая закалка быстрорежущей стали |

Pereosnastka.ru

Азотирование и цианирование

К

атегория:

Металлы

Азотирование и цианирование

Азотированием называется процесс насыщения поверхностных слоев изделия азотом. Оно сообщает высокую твердость, повышает износостойкость и усталостную прочность деталей.

Перед азотированием изделие из легированной стали, обычно содержащей хром, алюминий и молибден, подвергается закалке с высоким отпуском на сорбит и проходит полную механическую обработку. Затем оно помещается в печь, представляющую собой герметически закрытый муфель с электрическим обогревом, где и обрабатывается в атмосфере частично диссоциированного аммиака.

По окончании процесса азотирования печь выключается и деталь охлаждается под током аммиака до температуры около 200°. После азотирования деталь дополнительной термической обработке не подвергается и, пройдя легкую шлифовку, поступает на сборку.

Отсюда видно, что азотируемые детали в отличие от цементуемых сначала проходят термическую обработку, а затем подвергаются азотированию.

В связи с такой последовательностью операций азотированные изделия свободны от недостатков, свойственных цементированным деталям, проходящим термическую обработку после цементации.

Это является важнейшим преимуществом азотирования по сравнению с цементацией. Благодаря низкой температуре азотирования стальное изделие сохраняет сорбитную структуру.

Диффундируя в металл, азот не только образует нитриды хрома, алюминия и молибдена, но и растворяется в феррите сорбита.

Предельная растворимость азота в железе а имеет место при температуре 590° и составляет 0,42%, что во много раз превышает растворимость углерода.

Азотистый феррит входит в сорбит поверхностного слоя, содержащего высокотвердые нитриды. Такая структура сообщает поверхностному слою указанную высокую твердость.

Скорость азотирования при температуре 525° примерно в 10 раз меньше скорости цементации при 925° и составляет 0,01 мм в час. В практике азотирования получают обычно слои толщиной от 0,25 до 0,7 мм. Азотирование на глубину 0,7 мм продолжается 70—90 часов.

Большая продолжительность азотирования является его крупным недостатком. Однако высокая твердость и усталостная прочность, а также отсутствие короблений служат причинами применения этого метода для упрочнения ряда ответственных Деталей.

Стали для азотирования

Наряду со сталью 38ХМЮА в настоящее время применяются также стали с никелем, вольфрамом и ванадием.

Основными из них являются стали марок 18ХНМВА и 38ХНМФА, содержащие в среднем соответственно углерода 0,18 и 0,38%, хрома по 1,5%, никеля 4 и 1,5%, молибдена 0,2 и 0,3%.

Кроме того, сталь 18ХНМВА содержит 0,5% вольфрама (В), а сталь 38ХНМФА — 0,15% ванадия (Ф). Особенно желательно применение последней стали, как содержащей небольшое количество никеля.

Азотирование является эффективным средством повышения усталостной прочности деталей машин, причем особенно действенным оно оказывается для деталей и образцов, имеющих надрезы.

На обычных гладко полированных образцах предел выносливости в результате азотирования повышается с 49 кГ/мм2 всего лишь до 52 кГ/мм2, причем с увеличением диаметра эффективность азотирования уменьшается.

На образцах с надрезом в виде кольцевой канавки при азотировании происходит повышение предела выносливости с 24 до 42 кГ/мм2, а на образцах с надрезом в виде поперечного сверления — с 14 до 29 кГ/мм2.

Азотированные изделия не изменяют структуры и свойств при нагреве до температур порядка 500—600°.

Цементованные детали, имеющие в поверхностном слое мар-тенситную структуру, снижают твердость при нагреве, начиная уже с 220—250°. Местное предохранение от азотирования осуществляется гальваническим лужением, при этом слой олова имеет толщину 0,008 мм.

Цианирование представляет собой процесс насыщения поверхностных слоев изделия одновременно углеродом и азотом. Различают низкотемпературное и высокотемпературное цианирование; первое применяется для инструментальных сталей, а второе — для упрочнения деталей конструкций.

При высокотемпературном цианировании в состав цементующей смеси входят ядовитые цианистые соли. Поэтому процесс цианирования должен проводиться с соответствующими предосторожностями.

В состав одной из распространенных ванн для высокотемпературного цианирования входит 35% NaCN, 35% Na2C03 и 30% NaCl. В ряде случаев вместо ядовитого NaCN в ванну для цианирования вводится цианамид кальция CaCN2, обладающий меньшей ядовитостью.

Цианированию подвергаются детали как из углеродистых, и легированных сталей. Химическая сущность процессов, дотекающих при цианировании, характеризуется несколькими основными реакциями.

В верхних слоях цианирующей ванны, где имеет место непосредственный контакт расплавленных солей с кислородом воздуха, происходит окисление цианида натрия по реакции: 2NaCN + Ог = 2NaCNO. В более глубоких слоях ванны происходит диссоциация продуктов первой реакции — цианата натрия, а именно:

4NaCNO = Na2C03 + 2NaCN + СО + 2N.

Образовавшаяся окись углерода хорошо растворяется в расплавленных солях ванны и при контакте с деталями, находящимися в ванне, науглероживает их по известной реакции: 2СО -f 3Fe = Fe3C + С02. Активный атомарный азот, выделившийся при диссоциации цианата натрия, также насыщает циани-руемое изделие.

Термическая обработка цианированных изделий состоит из закалки и низкого отпуска, причем в качестве нагрева под закалку используется выдержка в цианирующей ванне, т. е.

дополнительного нагрева не требуется.

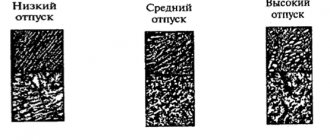

Низкий отпуск проводится с целью удаления остаточных напряжений, возникших при закалке, и превращения тетрагонального мартенсита в мартенсит кубический, являющийся менее напряженным и более вязким.

Твердость цианированного слоя является промежуточной между твердостью азотированного и цементованного слоев, так как при цианировании насыщающими элементами являются одновременно и углерод и азот.

Для повышения стойкости режущего инструмента из быстрорежущей стали иногда применяют низкотемпературное цианирование, проводимое в жидкой или газовой среде при 550—570° в течение 10—30 мин как заключительная операция после термической обработки. Для жидкого цианирования применяется расплавленная смесь солей с добавкой K4Fe(CN)6 или NaCN, а при газовом — газообразная смесь продуктов пиролиза керосина и аммиака.

Эффективной защиты покрытиями от совместного насыщения азотом и углеродом при цианировании не имеется. Поэтому Места, не подлежащие цианированию, приходится утолщать за счет специально оставляемых припусков, которые затем удаляются шлифовкой.

Какая температура цианирования лучше

Важно учитывать многие факторы, которые будут влиять на эксплуатацию прибора. При низкотемпературном цианировании металл нагревается на минимальных показателях

Горячее цианирование предлагает использование ванн со средней температурой около 850 градусов.

В среднем цианирование занимает до 6 часов, поэтому первый результат видно достаточно быстро. На низких температурах происходит меньше деформации, поэтому изделия сохраняют свою геометрию и функциональность. В отдельных случаях бывает недостаточно низких температур, поэтому рекомендуется использование цианированных деталей горячим способом.

Законодательство

Смотрите также: Запрет цианирования золота

Штаты США Монтана[19] и Висконсин,[20] то Чехия,[21]Венгрия,[22] запретили добычу цианида. В Европейская комиссия отклонил предложение о таком запрете, отметив, что существующие правила (см. ниже) обеспечивают адекватную защиту окружающей среды и здоровья.[23] Несколько попыток забанить цианирование золота в Румынии были отклонены румынским парламентом. В настоящее время в Румынии проходят протесты, призывающие к запрету использования цианида в горнодобывающей промышленности (см. 2013 Румынские протесты против проекта Roșia Montană).

В ЕС промышленное использование опасных химикатов контролируется так называемым Директива Севезо II (Директива 96/82 / EC,[24] который заменил оригинал Директива Севезо (82/501 / EEC[25] принесен после диоксиновой катастрофы 1976 года. «Свободный цианид и любое соединение, способное выделять свободный цианид в растворе» дополнительно контролируются путем включения в Список I Директива о грунтовых водах (Директива 80/68 / EEC)[26] который запрещает любой сброс такого размера, который может вызвать ухудшение качества грунтовых вод в данный момент или в будущем. Директива о подземных водах была в значительной степени заменена в 2000 г. Рамочная директива по воде (2000/60 / EC).[27]

В ответ на Разлив цианида в Бая-Маре в 2000 году, то Европейский парламент и Совет принял Директива 2006/21 / EC по управлению отходами добывающих производств.[28] Статья 13 (6) требует, чтобы «концентрация слабокислотного диссоциируемого цианида в пруду была снижена до минимально возможного уровня с использованием наилучшие доступные методы», и в большинстве случаев все шахты, запущенные после 1 мая 2008 года, не могут сбрасывать отходы, содержащие более 10 частей на миллион цианида WAD, шахты, построенные или разрешенные до этой даты, изначально допускают не более 50 частей на миллион, снизившись до 25 частей на миллион в 2013 году и 10 частей на миллион к 2022 году.

В соответствии со Статьей 14 компании также должны предоставить финансовые гарантии для обеспечения очистки после завершения шахты. Это, в частности, может повлиять на более мелкие компании, желающие строить золотые прииски в ЕС, поскольку они с меньшей вероятностью будут иметь финансовые возможности для предоставления таких гарантий.

Промышленность придумала добровольный «Цианидный код

«[29] которая направлена на снижение воздействия на окружающую среду с помощью сторонних аудитов управления цианидами компании.

Суть технологии

Цианированием называют один из видов химико-термической обработки стали. Суть данного метода состоит в насыщении металлических поверхностей азотом и углеродом в температурном диапазоне от 530 до 950°С. По технологии это напоминает совмещение азотирования и цементации.

Цель цианирования состоит в улучшении свойств металла. Так, данная технология обработки повышает твердость, предел выносливости, износостойкость материала. Принцип цианирования основан на диффузии в структуру материала углерода и азота.

Данный процесс включает две стадии:

- Сначала происходит насыщение верхнего слоя углеродом и азотом. Это продолжается 1 — 3 ч.

- Далее абсорбированные в структуру материала атомы азота могут десорбироваться (выходить через поверхность, перейдя в газовую фазу). При этом насыщение углеродом продолжается и на втором этапе.

Ход рассматриваемого процесса определяется температурным режимом. Так, в диффузионном верхнем слое при возрастании температуры сокращается содержание азота, и увеличивается количество углерода, причем непрерывно либо до конкретного момента. На последних стадиях операции концентрация азота начинает сокращаться. Вследствие этого возможна фиксация насыщения данным элементом верхнего слоя стали при различных температурах. Сокращение содержания азота и повышение концентрации углерода при возрастании температуры происходит линейно. Однако это актуально лишь для верхнего слоя материала, а в нижележащих данная закономерность не наблюдается.

Кроме того, на особенности совместной диффузии воздействует количество азота, определяющее глубину распространения диффузии углерода и величину насыщения им слоя. Чрезмерное содержание азота может повлечь недостаточную скорость диффузии углерода. Это объясняется способствованием азота формированию карбонитридных образований на поверхности.

Глубина проникновения обоих элементов в сталь определяется ее микроструктурой. Однако в любом случае азот проникает на большую глубину, чем углерод.

Таким образом, результат работ определяется несколькими факторами. К ним относятся температура нагрева, концентрация азота и углерода, свойства среды и материала.

Поточный агрегат для цианирования

В результате на поверхности стали формируется двухслойное покрытие. Сверху расположен карбонитридный слой (Fe2(C, N)) толщиной 10 — 15 мкм. Он характеризуется высокой износостойкостью и меньшей хрупкостью в сравнении с чистыми нитридами и карбидами. Нижележащий слой представлен азотистым твердым ферритом (мартенситом). Общая толщина — 0,15 — 2 мм.

Виды

Цианирование классифицируют на основе следующих особенностей:

- температурного режима;

- фазового состава среды.

На основе фазы среды цианирование классифицируют на:

- газовое;

- твердое;

- жидкое.

Принцип называемого также нитроцементацией газового цианирования заключается в нагреве при 530 — 570°С на протяжении 1,5 — 3 ч. предмета в содержащей азот и углерод газовой смеси, включающей, например, аммиак (NH3) и окись углерода (CO). Химическое взаимодействие названных газов приводит к формированию атомарных азота и углерода. Они создают слой, толщина которого определяется температурой и длительностью и составляет от 0,02 до 0,004 мм. Его твердость равна 900 — 1200 HV.

Технология твердого цианирования близка к твердой цементации. Отличие состоит в составе карбюризатора: для рассматриваемых работ применяют материал, содержащий цианистые соли. Твердое цианирование по производительности значительно уступает прочим видам, поэтому оно используется редко. Далее рассмотрены более подробно жидкое и газовое цианирование.

Установка для цианирования

Жидкое цианирование является наиболее распространенным способом. При этом применяют расплавленные цианистые соли, представленные NaCl, NaCN, Na2CO3, BaCl2, BaCO2 в различных концентрациях и сочетаниях.

Существует регламент, определяющий температурный режим и продолжительность работ для разных составов смесей. Он же отображает толщину получаемого в результате слоя, которая составляет 0,15 — 1,6 мм. Взаимодействие цианистых солей натрия с содой и солью приводит к их разложению с выделением атомарных азота и углерода. Основным компонентом цианистых солей является CN. Повышение его содержания приводит к возрастанию концентрации азота и углерода в диффузионном слое, но не сказывается на его толщине. Жидкое цианирование служит в качестве окончательной обработки стали.

На основе температурного режима цианирование подразделяют на низко- и высокотемпературное. Обработка металла первого типа обеспечивает большее насыщение азотом, а высокотемпературное цианирование — наоборот углеродом.

Жидкую высокотемпературную обработку, называемую также жидкостной цементацией, осуществляют путем выдерживания деталей в печах-ваннах при 840 — 950°С на протяжении 5 — 45 мин. Такой способ позволяет достичь толщины диффузионного слоя до 0,075 — 0,1 мм. Данный параметр определяется температурой и длительностью процесса. В любом случае наращивание слоя таким методом быстрее, чем при газовом цианировании. Однако данный способ весьма вредоносен, так как расплавленные цианистые соли токсичны. Поэтому необходимы особые меры безопасности при осуществлении таких работ.

Ввиду этого жидкостной высокотемпературной технологии предпочитают газовое цианирование, несмотря на меньшую скорость работ. Это компенсируется меньшей стоимостью. Его осуществляют при 830 — 950°С в муфельных печах на протяжении 1 — 2 ч. По завершении закалки и низкого отпуска твердость обработанного данным способом материала возрастает до 60 — 64 HRC (56 — 62 по другим данным).

Низкотемпературное цианирование стали среднеуглеродистого состава называют также тенифер-процессом. Он заключается в насыщении материала преимущественно азотом путем пропускания через него сухого воздуха при 540 — 600°С.

Перед низкотемпературным цианированием осуществляют термическую обработку полного цикла при 500 — 600°С.

Процесс цианирования стали

Таким образом, низкотемпературное цианирование создает слой с большим содержанием азота, а при высокотемпературном образуется покрытие преимущественно углеродного состава (концентрация углерода составляет 0,6 — 1,2%, азота — 0,2 — 0,6%).

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Альтернативы цианиду

Хотя цианид дешев, эффективен и поддается биологическому разложению, его высокая токсичность привела к появлению новых методов извлечения золота с использованием менее токсичных реагентов. Были исследованы другие экстрагенты, включая тиосульфат (S2О32−), тиомочевина (SC (NH2)2), йод / йодид, аммиак, жидкая ртуть и альфа-циклодекстрин. Проблемы включают стоимость реагентов и эффективность извлечения золота. Тиомочевина применяется в промышленных масштабах для руд, содержащих стибнит.[18]

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Химические реакции

Шариковая модель комплексного аниона ауроцианида или дицианоаурата (I), [Au (CN)2]−.[10] «Кучка» цианидного выщелачивания на золотодобывающем предприятии недалеко Элко, Невада

Химическая реакция растворения золота, «уравнение Эльснера», выглядит следующим образом:

4 Au (s) + 8 NaCN (водн.) + O2(г) + 2Н2O (l) → 4 Na (водн.) + 4 NaOH (водн.)

В этом редокс кислород удаляет, посредством двухэтапной реакции, один электрон от каждого атома золота с образованием комплекса Au (CN)− 2 ион.[11]

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Основные дефекты при нитроцементации

В процессе нитроцементации могут возникать дефекты обрабатываемых деталей.

Отслаивание

Это явление возникает при насыщении поверхности детали углеродом и связано со слишком низкими температурами или быстрым нагревом. В первом случае содержание углерода по направлению к центру выравнивается слишком медленно. При быстром нагреве содержание углерода резко снижается по мере удаления от поверхности детали. Такие резкие изменения провоцируют отделение цементованного слоя от изделия в виде отслаивания оболочки.

Грубозернистый излом

Грубозернистость обрабатываемого слоя может быть обусловлена несколькими факторами: перегревом, передержкой при закаливании, переизбытком углерода в цементованном слое из-за высокой или изменяющейся температуры при обработке. Эти дефекты можно устранить повторной закалкой. Грубозернистость сердцевины может возникнуть из-за слишком низкой температурой закалки. А если речь идет о низколегированных или углеродистых сталях, то этот дефект может объясняться слишком большими размерами деталей, что не позволяет достаточно прокалить сердцевину.

Мягкая поверхность

Этот дефект поверхности обработанных изделий обуславливается рядом нарушений процесса нитроцементации (возникновение пустот при набивке деталей, возникновение корки графита на поверхности детали). Такой изъян может вызывать и дефект закалки, связанный с низкой скоростью охлаждения или с образованием паровой рубашки. При азотировании мягкие пятна связаны с обработкой необезжиренных деталей.

Малая толщина насыщенной пленки

Такой дефект возникает при низкой температуре азотирования. Изъян крайне опасен, так как выявить обычными методами контроля его невозможно. Но устранить проблему можно повторной процедурой с соблюдением температурного режима.

Повышенная хрупкость

Связана с азотированием обезуглероженной поверхности. Последняя образуется на детали при термической или горячей обработке давлением. Этот слой необходимо механически удалить.

Твердость азотируемой поверхности немного ниже твердости слоя, лежащего непосредственно под поверхностью. При такой обработке высоконагруженных частей необходимо отшлифовать верхний слой, тем самым удаляя его.

Азотирование стали

При азотировании поверхностный слой стальной детали насыщают кислородом. Промышленное применение данный способ получил практически 100 лет назад, в 20-е годы XX века. Азотирование детали – это отличный способ повысить не только твердость изделия, но и его коррозионную стойкость.

Азотирование стали осуществляется посредством погружения детали в печи, которые герметично закрывают. Туда подают аммиак, который при нагреве распадается на азот и водород. В процессе данной реакции атомы азота поглощаются слоем поверхности стали и проникают внутрь детали.

Заявление

Руда является измельчали с помощью шлифовального оборудования. В зависимости от руды ее иногда дополнительно концентрируют с помощью пенной флотации или . Вода добавляется для получения кашицы

или

пульпы

. Основная рудная суспензия может быть объединена с раствором цианида натрия или цианида калия ; во многих операциях используется цианид кальция , который является более экономичным.

Для того, чтобы предотвратить создание токсичного цианистого водорода в процессе обработки, гашеная известь ( гидроксид кальция ) или соду ( гидроксид натрия ) добавляют к раствору экстрагента , чтобы гарантировать , что кислотность во время цианирования сохраняется в течение рНа 10,5 – сильно щелочные. Нитрат свинца может улучшить скорость выщелачивания золота и его количество, особенно при переработке частично окисленных руд.

Влияние растворенного кислорода

Кислород является одним из реагентов, потребляемых во время цианирования, принимая электроны из золота, а недостаток растворенного кислорода снижает скорость выщелачивания. Через пульпу можно продуть воздух или чистый газообразный кислород, чтобы максимально увеличить концентрацию растворенного кислорода. Внутренние контакторы кислород-пульпа используются для увеличения парциального давления кислорода, контактирующего с раствором, таким образом повышая концентрацию растворенного кислорода намного выше, чем уровень насыщения при атмосферном давлении . Кислород также можно добавить, дозируя пульпу раствором перекиси водорода .

Предварительная аэрация и промывка руды

В некоторых рудах, особенно частично сульфидированных, аэрация (перед введением цианида) руды в воду при высоком pH может сделать такие элементы, как железо и сера, менее реактивными по отношению к цианиду, что делает процесс цианирования золота более эффективным. В частности, окисление железа до оксида железа (III) и последующее осаждение в виде гидроксида железа сводит к минимуму потерю цианида из-за образования комплексов цианида двухвалентного железа. Окисление соединений серы до сульфат-ионов позволяет избежать превращения цианида в побочный продукт тиоцианата (SCN – ).

История

В 1783 году Карл Вильгельм Шееле обнаружил, что золото растворяется в водных растворах цианида. Благодаря работам Багратиона (1844 г.), Эльснера (1846 г.) и Фарадея (1847 г.) было определено, что для каждого атома золота требуется один цианид-ион, то есть стехиометрия растворимого соединения.

Промышленный процесс

Джон Стюарт Макартур разработал цианидный процесс для извлечения золота в 1887 году.

Расширение добычи золота в Рэнде Южной Африки начало замедляться в 1880 – х годах, так как новые месторождения были обнаружено , как правило, колчеданные руды . Золото не могло быть извлечено из этого соединения ни одним из доступных тогда химических процессов или технологий. В 1887 году Джон Стюарт Макартур , работая в сотрудничестве с братьями Робертом и Уильямом Форрестами для компании Tennant в Глазго , Шотландия, разработал процесс Макартура-Форреста для извлечения золота из золотых руд. В том же году было выдано несколько патентов. Путем суспендирования измельченной руды в растворе цианида было достигнуто разделение до 96% чистого золота. Впервые этот процесс был использован на Rand в 1890 году и, несмотря на эксплуатационные недостатки, привел к буму инвестиций по мере открытия более крупных золотых приисков.

К 1891 году фармацевт из Небраски Гилберт С. Пейтон усовершенствовал процесс на своем руднике Меркур в Юте, «первом горнодобывающем предприятии в Соединенных Штатах, добившемся коммерческого успеха процесса цианида на золотых рудах». В 1896 году Бодлендер подтвердил, что для этого процесса необходим кислород, в чем сомневался МакАртур, и обнаружил, что перекись водорода образуется в качестве промежуточного продукта. Примерно в 1900 году американский металлург Чарльз Вашингтон Меррилл (1869-1956) и его инженер Томас Беннетт Кроу улучшили очистку цианидного фильтрата с помощью вакуума и цинковой пыли. Их процесс – это процесс Меррилла – Кроу .

Цементация стали

Цементацией называют процесс, позволяющий насытить стальную конструкцию углеродом. Сердцевина остается мягкой, однако, благодаря слою покрытия прочность поверхности повышается. В процессе использования такие детали не подвергаются воздействию извне, не деформируются от ударов и не стираются.

Цементации подвергают элементы, выполненные из углеродистой либо легированной стали, содержание углерода в которой не менее 0,08% и не более 0,35%. Для цементации используют составы, богатые углеродом. Их называют карбюризаторами. Такие составы могут быть жидкими, твердыми и даже газообразными.

Цементация сталей происходит через нагрев деталей, предварительно упакованных в изготовленные из железа ящики, туда же помещается карбюризатор. Твердое вещество состоит из 70% древесного угля, 20–25% углекислого бария, а оставшаяся часть – углекислый кальций (3–5%).

Цементация осуществляется при температуре в 920–930 ОС, этот показатель позволяет сделать процесс максимально быстрым. Обогащение слоя стали происходит, когда частицы угля соприкасаются с поверхностью элемента. Передатчик углерода в данной ситуации – газовая среда. Правильно организованная цементация поверхностного слоя стальной детали продолжается от 5 до 14–15 часов.

Цементации в жидкой среде принято подвергать изделия небольшого размера, выполненные из углеродистой или легированной стали. Их на некоторое время опускают в соляные ванны, которые содержат расплавленные вещества:

- соду;

- поваренную соль;

- карбид кремния.

Схема цементации стали

Газовая цементация

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

При использовании данного метода продолжительность цементации стальной детали уменьшается в несколько раз. Так, глубина слоя цементирования в 1,2 м может быть зафиксирована уже после 4–5 часов нахождения детали в газовой камере.

Газовая цементация сталей обладает явными преимуществами по сравнению с первыми двумя способами:

- возможность регулировки процесса посредством изменения количественного и качественного состава газа;

- отсутствие габаритного оборудования;

- относительная чистота процесса, отсутствие угольной пыли;

- возможность проводить закалку стали непосредственно в камере печи.

Газовая цементация достаточно экономична в сравнении с использованием твердых и жидких карбюризаторов.

Близкие методы

Близким методом является мягкое азотирование. Его осуществляют при температуре примерно 590°С. Такую обработку используют для повышения износостойкости и предела выносливости среднеуглеродистых сталей.

Также по технологии рассматриваемая обработка близка к цементации. В сравнении с ней цианирование выгодно отличается тем, что образуемый слой обладает лучшей износостойкостью и устойчивостью к коррозии, большей твердостью, а также усталостной прочностью. Кроме того, благодаря меньшим температурному режиму и продолжительности процесса, не происходит рост зерен. Ввиду этого сразу по завершении цианирования осуществляют закалку, что придает поверхности большую твердость. Наконец, высокотемпературный процесс цианирования стали занимает меньше времени, чем цементация.

Рекомендации

- Рубо, Андреас; Келленс, Раф; Редди, Джей; Штайер, Норберт; Hasenpusch, Вольфганг (2006). «Цианиды щелочных металлов». Энциклопедия промышленной химии Ульмана

. Дои:10.1002 / 14356007.i01_i01. ISBN 978-3527306732 . - Баррик Голд — Факты о цианиде В архиве 2010-09-20 на Wayback Machine

- ^ аб

Gray, J. A .; Маклахлен, Дж. (Июнь 1933 г.). «История внедрения цианидного процесса МакАртура-Форреста на золотых приисках Витватерсранда».

Журнал Южноафриканского института горного дела и металлургии

.

33

(12): 375–397. HDL:10520 / AJA0038223X_5033. - нас US403202, Макартур, Джон Стюарт; Уильям Форрест и Роберт Форрест Роберт, «Процесс получения золота и серебра из руд», выпущено 14 мая 1889 г.

- «Способы извлечения золота II». 2013-05-14.

- ^ аб

Хабаши, Фатхи Последние достижения в золотой металлургии В архиве 2008-03-30 на Wayback Machine - Ежеквартальные и двухнедельные заметки выпускников

. Университет Иллинойса. 1 января 1921 г.. Получено 1 мая, 2016. - «Меркур, Юта». Получено 1 мая, 2016.

- Адамс, Майк Д. (2005-12-02). Достижения в переработке золотой руды

. Эльзевир. С. XXXVII – XLII. ISBN 978-0-444-51730-2 . ISSN 0167-4528. - Greenwood, N. N .; И Эрншоу, А. (1997). Химия элементов (2-е изд.), Оксфорд: Баттерворт-Хайнеманн. ISBN 0-7506-3365-4.

- (Интернет-архив) Технический бюллетень, https://web.archive.org/web/20091023235047/https://www.multimix.com.au/DOCUMENTS/Technical%20Bulletin1.PDF

- ^ аб

Отдел окружающей среды ЮНЕП / УКГВ «Миссия ООН по оценке — разлив цианида в Бая-Маре, март 2000 г.» - Maprani, Antu C .; Al, Tom A .; MacQuarrie, Kerry T .; Dalziel, John A .; Шоу, Шон А .; Йейтс, Филип А. (2005). «Определение уклонения от ртути в загрязненном верхнем течении». Экологические науки и технологии

.

39

(6): 1679–1687. Bibcode:2005EnST … 39.1679M. Дои:10.1021 / es048962j. PMID 15819225. - Al, Tom A .; Leybourne, Мэтью I .; Maprani, Antu C .; MacQuarrie, Kerry T .; Dalziel, John A .; Фокс, Дон; Йейтс, Филип А. (2006). «Влияние кислотно-сульфатного выветривания и цианидсодержащих золотых хвостов на перенос и судьбу ртути и других металлов в Госсан-Крик: рудник Мюррей-Брук, Нью-Брансуик, Канада». Прикладная геохимия

.

21

(11): 1969–1985. Bibcode:2006ApGC … 21.1969A. Дои:10.1016 / j.apgeochem.2006.08.013. - «Долговременная стойкость цианидов в окружающей среде шахтных отходов», Б. Ярар, Колорадская школа горнодобывающей промышленности, хвостохранилищ и шахтных отходов ’02, Swets & Zeitlinger ISBN 90-5809-353-0, стр.197 (Google Книги)

- Новости BBC BBC: «Цианид просачивается в реки PNG» 23 марта 2000 г.

- Уилсон, Т. La politica es la politica: «Сможет ли First Majestic устранить разливы цианида после разлива?» 21 апреля 2018.

- La Brooy, S.R .; Linge, H.G .; Уокер, Г.С. (1994). «Обзор добычи золота из руд». Минерал Инжиниринг

.

7

(10): 1213–1241. Дои:10.1016/0892-6875(94)90114-7. - Гражданская инициатива запрещает добычу цианида в штате Монтана, США В архиве 21 октября 2007 г. Wayback Machine

- Законопроект Сената 2001 года 160 относительно использования цианида в горнодобывающей промышленности.

- «Сенат Чехии запрещает использование цианида в золотодобыче». Nl.newsbank.com. 2000-08-10. Получено 2013-01-03.

- Zöld siker: törvényi tilalom a cianidos bányászatra! В архиве 21 июля 2011 г. Wayback Machine

- Международный майнинг — Еврокомиссия отклоняет предложенный запрет на использование цианида в добывающей промышленности, Июль, 2010

- Директива Совета 96/82 / ЕС от 9 декабря 1996 г. о контроле за опасностями крупных аварий, связанных с опасными веществами. Изменения см. В сводной версии.

- Директива Совета 82/501 / EEC от 24 июня 1982 г. об опасностях крупных аварий при определенных видах промышленной деятельности. Не в силе.

- Директива Совета 80/68 / EEC от 17 декабря 1979 г. о защите подземных вод от загрязнения, вызываемого некоторыми опасными веществами. Не в силе.

- Директива 2000/60 / ЕС Европейского парламента и Совета от 23 октября 2000 г., устанавливающая рамки для действий Сообщества в области водной политики ( Рамочная директива по воде

). Изменения см. В сводной версии. - Директива 2006/21 / EC Европейского парламента и Совета от 15 марта 2006 г. об управлении отходами добывающей промышленности. Изменения см. В сводной версии.

- ICMI www.cyanidecode.org Международный кодекс управления цианидами при производстве, транспортировке и использовании цианида в производстве золота