Колесо в автомобиле — это неотъемлемый элемент конструкции транспортного средства. Покрышки и диски наделяют машину различными эксплуатационными характеристиками. Например, они влияют на проходимость и скоростные качества. Вместе с этим, такой простой параметр как общий вес колеса, играет немаловажную функцию. Давайте разберёмся, на что влияет масса дисков и шин при эксплуатации машины.

Моменты инерции

Для характеристики распределения масс в телах при рассмотрении вращательных движений требуется ввести понятия моментов инерции.

Моменты инерции относительно точки и оси

Моментом инерции механической системы, состоящей из материальных точек, относительно точки называется сумма произведений масс этих точек на квадраты их расстояний до точки (рис. 22), т. е.

Момент инерции относительно точки часто называют полярным моментом инерции. В случае сплошного тела сумма переходит в интеграл и для полярного момента инерции имеем

где — масса элементарной частицы тела, принимаемой в пределе за точку; —ее расстояние до точки .

Моментом инерции системы материальных точек относительно оси называется сумма произведений масс этих точек на квадраты их расстояний до оси (рис. 22), т. е.

Рис. 22

В частном случае сплошного тела сумму следует заменить интегралом:

Моменты инерции одинаковых по форме однородных тел, изготовленных из разных материалов, отличаются друг от друга. Характеристикой, не зависящей от массы материала, является радиус инерции. Радиус инерции относительно оси определяется по формуле

где —масса тела.

Момент инерции относительно оси через радиус инерции относительно этой оси определяется выражением

В справочниках по моментам инерции приводят таблицы значений радиусов инерции различных тел.

Формула (5′) позволяет считать радиус инерции тела относительно оси расстоянием от этой оси до такой точки, в которой следует поместить массу тела, чтобы ее момент инерции оказался равным моменту инерции тела относительно рассматриваемой оси.

Моменты инерции относительно оси и точки имеют одинаковую размерность — произведение массы на квадрат длины .

Кроме моментов инерции относительно точки и оси используются также моменты инерции относительно плоскостей и центробежные моменты инерции. Эти моменты инерции удобно рассмотреть относительно координатных плоскостей и осей декартовой системы координат.

Моменты инерции относительно осей координат

Моменты инерции относительно декартовых осей координат , и и их начала — точки (рис. 23) — определяются выражениями

где — координаты материальных точек системы. Для сплошных тел эти формулы примут вид

Из приведенных формул следует зависимость

Если через точку провести другую систему декартовых осей координат , то для них по формуле (8) получим

Из сравнения (8) и (8′) следует, что

Рис. 23

Сумма моментов инерции относительно декартовых осей координат не зависит от ориентации этих осей в рассматриваемой точке, т. е. является величиной, инвариантной по отношению к направлению осей координат.

Для осей координат можно определить следующие три центробежных момента инерции:

Центробежные моменты инерции часто называют произведениями инерции.

Моменты инерции относительно осей и точек — величины положительные, так как в них входят квадраты координат. Центробежные моменты инерции содержат произведения координат и могут быть как положительными, так и отрицательными.

Центробежные моменты инерции имеют важное значение при рассмотрении давлений на подшипники при вращении твердого тела вокруг неподвижной оси и в других случаях.

Кроме рассмотренных моментов инерции иногда используются моменты инерции относительно координатных плоскостей , которые определяются выражениями

Теорема о моментах инерции относительно параллельных осей (теорема Штейнера)

Установим зависимость между моментами инерции системы относительно параллельных осей, одна из которых проходит через центр масс. Пусть имеем две системы прямоугольных, взаимно параллельных осей координат и . Начало системы координат находится в» центре масс системы (рис. 24).

Рис. 24

По определению момента инерции относительно оси имеем

где — масса точки , а и — координаты этой точки относительно систем координат и соответственно. Если обозначить координаты центра масс относительно системы координат , то для взаимно параллельных осей координаты одной и той же точки связаны соотношениями параллельного переноса

Подставим эти значения координат в выражение момента инерции . После преобразований получим

В этом соотношении —масса системы, , так как и вследствие k = 1

того, что по условию центр масс находится в начале координат этой системы координат.

Величина , где —расстояние между осями и . Окончательно

Связь моментов инерции относительно двух параллельных осей, одна из которых проходит через центр масс, составляет содержание так называемой теоремы Штейнера или Гюйгенса— Штейнера: момент инерции системы относительно какой-либо оси равен моменту инерции относительно параллельной оси, проходящей через центр масс, плюс произведение массы системы на квадрат расстояния между этими осями.

Из теоремы Штейнера следует, что для совокупности параллельных осей момент инерции является наименьшим относительно оси, проходящей через центр масс.

Если взять ось параллельной , то для нее получим

где — расстояние между параллельными осями и .

Исключая момент инерции из двух последних формул, получим зависимость моментов инерции относительно двух параллельных осей, не проходящих через центр масс:

Установим изменение центробежных моментов инерции при параллельном переносе осей координат. Имеем

Учитывая, что получаем

где — координаты центра масс относительно системы координат . Аналогичные формулы получаются для двух других центробежных моментов инерции:

Так как начало системы координат находится в центре масс, то , , и тогда

т. е. центробежные моменты инерции при параллельном переносе осей координат из любой точки в центре масс изменяются в соответствии с (10).

Если производится параллельный перенос осей из точки в центр масс, то, согласно (10), имеем:

Исключая из (10) и (10′) центробежные моменты инерции Л’з» Лу, получим формулы для изменения центробежных моментов инерции при параллельном переносе осей координат из точки в точку :

где и — координаты центра масс в двух системах взаимно параллельных осей координат.

Моменты инерции простейших однородных тел

Моменты инерции тел сложной формы часто удается вычислить, если их предварительно разбить на тела простой формы. Моменты инерции сложных тел получают суммируя моменты инерции частей этих тел. Получим формулы для вычисления моментов инерции некоторых однородных простейших тел.

Однородный стержень

Имеем однородный стержень длиной и массой (рис. 25). Направим по стержню ось . Вычислим момент инерции стержня относительно оси , проходящей перпендикулярно стержню через его конец. Согласно определению момента инерции сплошного тела относительно оси, имеем

так как , где —плотность стержня.

Вычисляя интеграл, получаем

Рис. 25

Таким образом,

Момент инерции стержня относительно оси , проходящей через центр масс и параллельной оси , определяется по теореме Штейнера:

Следовательно,

т. е.

Прямоугольная пластина

Прямоугольная тонкая пластина имеет размеры и и массу (рис. 26). Оси и расположим в плоскости пластины, а ось —перпендикулярно ей. Для определения момента инерции пластины относительно оси разобьем пластину на элементарные полоски шириной и массой и проинтегрируем по от 0 до . Получим

так как .

Аналогичные вычисления для оси дадут

так как эта ось проходит через середину пластины. Для определения момента инерции пластины относительно оси следует предварительно вычислить момент инерции отдельной заштрихованной полоски относительно параллельной оси по формуле (12) для стержня и применить затем теорему Штейнера. Для элементарной полоски имеем

Рис. 26

Интегрируя это выражение в пределах от 0 до , получим

Итак, для моментов инерции пластины относительно осей координат получены следующие формулы:

Круглый диск

Имеем тонкий однородный диск радиусом и массой (пис. 27). Вычислим момент его инерции относительно точки . Этот момент инерции для тонкого диска совпадает с моментом инерции относительно координатной оси , перпендикулярной плоскости диска. Разобьем диск на концентрические полоски шириной , принимаемые в пределе за материальные окружности. Масса полоски равна ее площади , умноженной на плотность , т.е. . Момент одной полоски относительно точки равен . Для всего диска

Таким образом,

Рис. 27

Для осей координат и , расположенных в плоскости диска, в силу симметрии . Используя (8), имеем , но , поэтому

В случае тонкого проволочного кольца или круглого колеса, у которых масса распределена не по площади, а по его ободу, имеем

Круглый цилиндр

Рис. 28

Для круглого однородного цилиндра, масса которого , радиус и длина (рис. 28), вычислим прежде всего его момент инерции относительно продольной оси симметрии . Для этого разобьем цилиндр плоскостями, перпендикулярными оси , на тонкие диски массой и толщиной . Для такого диска момент инерции относительного оси равен . Для всего цилиндра

т.е.

Вычислим момент инерции цилиндра относительно его поперечной оси симметрии . Для этого разобьем цилиндр поперечными сечениями, перпендикулярными его продольной оси, на элементарные диски толщиной . Момент инерции элементарного диска массой относительно оси , по теореме Штейнера, .

Чтобы получить момент инерции всего цилиндра относительно оси , следует проинтегрировать полученное выражение по в пределах от 0 до и результат удвоить. Получим

Но — масса цилиндра. Следовательно,

Таким образом, момент инерции цилиндра относительно его поперечной оси симметрии получается как сумма моментов инерции относительно этой оси диска и стержня, массы которых равны по отдельности массе цилиндра. Диск получается из цилиндра симметричным сжатием его с торцов до срединной плоскости при сохранении радиуса, а стержень — сжатием цилиндра в однородный стержень, расположенный по оси цилиндра, при сохранении длины.

Калькулятор металла

С относительной точностью можно рассчитать вес металлопроката и количество стальной арматуры. При вводе размеров и длин, Вы можете рассчитать вес изделий. Калькулятор работает в онлайн-режиме для оперативного расчета веса, для этого необходимо:

- выбрать требуемую марку стали;

- выбрать категорию проката;

- ввести габариты и размеры сторон.

Специалисты нашего ресурса проводят периодическую актуализацию марочника стали для точного и актуального расчета изделий. В процессе подсчета, используется удельный вес металлопроката (таблица калькулятора) стали и размер (толщина металла, ширина листа, диаметр стенки трубы и т.д.).

Иногда при неизвестна марка стали, из которой он изготовлен, в этом случае можно использовать универсальные марки типа Ст10 и Ст20. Если у Вас остались подозрения по поводу сырья, можно провести хим. анализ металла.

Таблица массы листового металла

Прокат листовой по ГОСТ

Расчет сколько весит 1м2 стального листа по формуле

Расчет веса листа металла

производится на обычном калькуляторе по формуле:

P- теоретический вес, кг

L – длина листа металла в погонных метрах, м;

H – толщина листа, мм;

B – ширина листового проката, м;

7,85 кг/дм3 – плотность черной стали, удельный вес – соответствует весу квадратного метра стали толщиной 1 мм.

Вес листового металла расчитывается в килограммах (кг), если размеры толщины листа подставлять в формулу расчета веса листа металла

в милиметрах (мм), а длину и ширину листа в метрах (м). Зная вес стального листа можно легко посчитать сколько листов в тонне или пачке определенной массы.

Вес оцинкованного листа будет незначительно отличаться от черного, т.к. толщина покрытия цинка составляет несколько микрометров.

Для быстрого расчета массы листового проката воспользуйтесь «Калькулулятором металла» в разделе сайта «Сортамент металлопроката». Калькулятор расчета массы листа считает вес для разных марок сталей, что важно, если Вам нужно посчитать массу листа нержавеющего или изготовленного из цветного металла. Металлокалькулятор листа рассчитывает вес по размерам заготовки и толщине в мм, и размеры стального листа (по общему весу пакета и и толщине листового проката).

Сортамент листовой стали нужен прежде всего снабженцам по закупкам металла для расчета веса металлопроката. Если в процессе работы часто возникает вопрос о том как узнать вес листового металла, а под рукой нет сортамента металлопроката, лучшим способом решения данной задачи будет сделать расчет веса листа по вышеприведенной формуле на калькуляторе.

В калькуляторе весов металлопроката можно рассчитать теоретический вес арматуры, балки, проволоки, квадрата, круглых и профильных труб, уголков, шестигранников, швеллеров, а так же площадь и теоретический вес листов, листов ПВЛ, лент. Виды металла, из которых производится вышеперечисленный металлопрокат: нержавейка, чёрный металл, алюминий, цинк, чугун, латунь, бронза, медь, свинец, титан, нихром.

Вес колесного диска

На сегодняшний день, автовладелец может выбрать для своей машины несколько типов дисков: стальные, легкосплавные и кованые. Они значительно различаются между собой по техническим характеристикам.

- Стальные диски производятся методом штамповки. Такие колёса обладают увесистой конструкцией, но при этом являются самыми доступными для потребителя. В большинстве случаев, автомобили на заводах комплектуют именно стальными дисками, дабы удешевить производство. Достоинства таких колёс в низкой цене и ремонтопригодности.

- Легкосплавные диски, весят на 20-40 % легче стальных аналогов. Алюминий и различные сплавы на его основе, легко подчиняются обработке. Упрощённый процесс производства, позволяет изготовителям обеспечивать широкий модельный ряд привлекательных дисков. Быстрая теплоотдача алюминия, благоприятно влияет на охлаждение тормозных дисков и колодок.

- Кованые диски ещё легче алюминиевых аналогов. А благодаря горячей объёмной штамповке, производителям удаётся уменьшить вес изделия до 50%, в соотношении к стальному ободу. Кроме этого, кованый диск не уступает по прочности стальному. Он не лопается при ударе, а лишь деформируется. Данный тип колёс стоит дороже своих стальных и легкосплавных аналогов. Но, затраты окупаются долговечностью и повышенными динамическими характеристиками.

Пример. Какой будет вес колеса для ВАЗ 2110 с разными дисками? Летняя покрышка 185/65R14 весит 7,6 кг. Стальной диск R14 имеет массу 8,01 кг, легкосплавный 6,29 кг, а кованый 3,94 кило. Значит, колесо в сборе будет весить:

- 1 вариант 15,61 кг;

- 2 вариант 13,89 кг;

- 3 вариант 11,54 кг.

Если к этому добавить камеру, которая весит 1 кг, то комплект из четырёх колёс увеличит массу ещё на 4 кило. Хотя в данный период, автовладельцы предпочитают бескамерные шины.

Как видно из материала статьи, выбор дисков окажет влияние на эксплуатационные характеристики машины. С более лёгкими колёсами, владелец экономит на топливе и ремонте подвески. Но сначала, придётся немного переплатить. Однако, уже через 1,5 — 2 года, лёгкие диски гарантировано окупятся.

Калькулятор металла онлайн

Когда необходимо купить металлопрокат, необходимо знать каким транспортом его будет удобнее перевозить. От того, какова будет общая масса металлических изделий, зависит тоннажность автомобилей или другого транспорта для доставки. Поэтому возникает вопрос как вычислить массу необходимого количества металлопроката.

Когда-то решение этого вопроса занимало массу времени даже у высококвалифицированных специалистов. Ведь для выполнения необходимых расчетов нужно было знать теоретическую массу веса различных металлов, формулы для вычисления объема различных прокатных форм и т.д. Такая сложность вычислений требовала поиска новых решений. Таким решением стал калькулятор металлопроката онлайн.

Теперь при составлении любых строительных спецификаций применяется калькулятор металлопроката вместо множества таблиц, формул и кропотливых подсчетов. С помощью нашего сервиса калькулятор металлопроката онлайн можно рассчитать массу таких металлов: – сталь; – чугун; – алюминий; – бронза; – латунь; – магний; – никель; – медь; – олово; – свинец; – титан; – цинк.

Читать также: В чем измеряется диод

Для того, чтобы произвести расчет нужно в выпадающем меню программы Бесплатный калькулятор металлопроката онлайн выбрать тип металла и тип проката. Расчет производится для таких типов проката: – уголок; – лист; – труба; – круг/проволока/катанка; – труба квадратная; – прокат; – швеллер; – лента/полоса; – балка; – шестигранник.

Для каждого типа металла есть возможность выбора конкретной марки. Например, когда в выпадающем меню «Тип металла» выбрана сталь, то в выпадающем меню «Марка», справа от поля с типом металла, можно выбрать любую из стандартных марок стали. Также в программу внесены все существующие марки металлов, из которых производится металлопрокат.

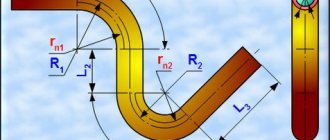

Далее, выбрав тип проката, тип металла и его марку, остается указать основные параметры самого изделия. В программе наглядно отображается какой именно параметр нужно внести для расчета. К каждому типу металлопроката прилагается графическое изображение его среза с отображением в виде букв названия каждой грани, полочки и т.п. Также изображен сам тип металлопроката. Вы наверняка не спутаете тип «лист» с типом «полоса», или «квадратную трубу» с «квадратом». Для удобства и простоты измерений на графическом изображении среза металлопроката обозначены названия каждой полочки, например, a, b, c. Например, если вы рассчитываете массу алюминиевого уголка, вам нужно указать высоту и ширину его полочек, а также толщину стенки (толщину листа металла). Для расчета массы медной трубы нужно указать ее полный диаметр и толщину стенок. Поля, в которые нужно вносить конкретные размеры, имеют тоже название, что и названия в графическом изображении.

В калькулятор металла эти данные вносятся в миллиметрах. Кроме того, укажите длину конкретного металлоизделия в соответствующем поле, длина указывается в метрах. Теперь остается сделать клик на кнопке «Посчитать» и в поле «Масса» программа выдаст значение массы указанного металлопроката в килограммах, с точностью до грамма.

Для произведения расчета общей массы различных металлических изделий с разными габаритами, выполните расчет для каждого типа изделия отдельно. Затем просто сложите получившиеся результаты – и вы узнаете точную массу всего необходимого вам количества металлопроката.

Также есть возможность задать необходимую массу металлопроката (например, когда вы знаете, что можете перевезти металл с помощью грузовика с определенной грузоподъемностью) и, зная его основные промеры, определить общую длину изделия.

Сайт про трубы. Расчеты, мастер-классы, канализация

Металлический калькулятор нержавеющего металлопроката поможет рассчитать вес и стоимость изделий по заданным габаритным размерам и указанным маркам стали.

Виджет позволяет получить вес изделий практически любой используемой на сегодняшний день марки стали: черная, цветная, нержавеющая сталь. В частности, калькулятор цветного металлопроката, поможет при расчете продукции из сплавов меди, бронзы, алюминия и других. В каталоге продукции вы можете купить металлопрокат следующих типов: трубы, сортовой прокат (уголок, круг, швеллер, балка), лента, катанка, шестигранники и листы.

Центр масс

При рассмотрении движения твердых тел и других механических систем важное значение имеет точка, называемая центром масс. Если механическая система состоит из конечного числа материальных точек

где — масса системы. Обозначая декартовы координаты материальных точек , из (1) проецированием на декартовы оси координат получим следующие формулы для координат центра масс:

Рис. 21

Центр масс является не материальной точкой, а геометрической. Он может не совпадать ни с одной материальной точкой системы, как, например, в случае кольца. Центр масс системы характеризует распределение масс в системе.

Векторная величина называется статическим моментом массы относительно точки . Скалярная величина называется статическим моментом

массы относительно координатной плоскости . Величины и являются соответственно статическими моментами массы относительно координатных плоскостей и .

Радиус-вектор и координаты центра масс через статические моменты массы выражаются формулами

Если механическая система представляет собой сплошное тело, то его разбивают на элементарные частицы с бесконечно малыми массами и с изменяющимися от частицы к частице радиусом-вектором .

Суммы в пределе переходят в интегралы. Формулы (1) и (Г) принимают форму

где — масса тела.

Для однородных сплошных тел , где — плотность тела, общая для всех элементарных частиц; —объем элементарной частицы; —объем тела.

Для тел типа тонкого листа, которые можно принять за однородные материальные поверхности, , где — поверхностная плотность; —площадь поверхности элементарной частицы; —площадь поверхности.

Для тонкой проволоки, которую можно принять за отрезок линии, , где — линейная плотность; —длина элемента линии; —длина отрезка линии.

В этих случаях определение центра масс тел сводится к вычислению центра масс объемов, площадей и длин линий соответственно.

Теоретический и реальный вес металлопроката

Вес уголка.

Как отмечалось вначале, чтобы удешевить продукцию, некоторые заводы делают толщину полки уголка меньше, чем в местах, снятия замеров штангенциркулем или микрометром. Это намного превышает допустимые ГОСТами неточности. Хотя допуски и могут доходить до 12%, некоторые умудряются превысить даже этот рубеж. В итоге теоретический вес металлического уголка может сильно разниться с реальной массой проката отдельно взятых производителей. Наиболее ходовым является равнополочный уголок металлический 25, 30, 40, 50, 100. Сортамент всех типов уголка можно посмотреть в таблице весов металлопроката.

Вес швеллера

и

вес балки двутавровой

при стандартном подходе рассчитать не просто, т.к. сложная форма сечения обоих типов стального металлопроката требует ввода многих параметров, а это неудобно. На рисунке видно, что толщина плавно меняется от середины к краям, есть округления формы. Чтобы не было неразберихи, весь сортамент балки двутавровой и швеллера строго стандартизирован и выпускается под своим номером. Выбрав в калькуляторе номер из выпадающего списка, вы увидите все габаритные размеры одного погонного метра швеллера или балки. Остаётся ввести нужный метраж и при расчёте будет выдан табличный вес, помноженный на длину. Поэтому, в отличие от других программных средств, наш калькулятор массы металлопроката в этом плане более точный.

Вес трубы профильной

. Для сооружения некоторых конструкций очень удобно использовать металлопрокат не стандартного сечения, такие как профильные металлические трубы. Производя расчет инженерных конструкций, появляется необходимость узнать вес трубы профильной, сколько весит погонный метр. Для этого важно знать толщину стенки и размеры сторон. Есть определённый сортамент труб, пользующихся большим спросом, разработанный производителями. Самой большой популярностью пользуется труба профильная 20х20, 40х20, 60х60, 80х80, 100х100, 50х50, 25х25, 40х30. Если считать вес через геометрические формулы, то получается масса, отличающаяся от реальной в меньшую сторону, по причине того, что внутренние углы во время прокатки получаются закруглёнными. Это увеличивает реальный вес и делает всю конструкцию трубы прочнее. Для сравнения можно скачать таблицу веса профильной трубы одного из отечественных металлургических заводов. Там можно посмотреть и стандартные размеры трубы профильной, её сортамент.

Вес трубы круглой

, как и

вес металлического круга

(прута), посчитать проще всего, т.к. площадь их поперечного сечения — это единственная правильная форма с точки зрения геометрии из всего металлопроката. Погрешность при расчёте массы в этом случае минимальна и приближается к реальному весу. В конечном счёте, всё зависит от того, насколько в действительности заявленная производителем толщина стенки трубы соответствует реальной толщине.

Поэтому, выбирая металлургическую продукцию для строительства сооружений, производства станков и других целей будет не лишним проверить соответствие расчётного табличного веса металлопроката и его реальной массой. Это особенно актуально, если от качества металла зависит безопасность людей или износоустойчивость технологического оборудования.

Скачать калькулятор металлопроката. (Офлайн версия программы в zip архиве)

Размер фаила 2,8Мб , не требует установки.

Обновлена версия калькулятора.

Улучшена навигация – теперь вы можете перемещаться по полям ввода с помощью стрелок клавиатуры.

Добавлена возможность расчета массы гнутого швеллера .

Расчет массы полого цилиндра

Интересно рассчитать, какой массой будет обладать цилиндр из меди, если он является пустым внутри. Для примера пусть он будет сделан из тонкого медного листа толщиной всего d = 2 мм.

Чтобы решить эту задачу, нужно найти объем самой меди, из которой сделан объект. А не объем цилиндра. Поскольку толщина листа мала, по сравнению с размерами цилиндра (d = 2 мм и r = 10 см), тогда объем меди, из которой изготовлен предмет, можно найти, если умножить всю площадь поверхности цилиндра на толщину медного листа, получаем: V = d*S3 = d*2*pi*r*(r+h). Подставляя данные из предыдущей задачи, получим: V = 0,2*2*3,14*10*(10+10) = 251,2 см 3 . Массу полого цилиндра можно получить, если умножить полученный объем меди, который потребовался для его изготовления, на плотность меди: m = 251,2 * 8,96 = 2251 г или 2,3 кг. То есть рассмотренный полый цилиндр весит в 12 (28,1/2,3) раз меньше, чем однородный.

Код для вставки калькулятора металла на сайт

Как масса колес влияет на эксплуатационные качества автомобиля

Начнём с того, что всем автомобилистам известен факт повышенного расхода топлива при перевозке грузов. В этом случае машина становится тяжелее, а значит двигателю необходимо вырабатывать больше энергии для передачи вращающего момента на приводные оси. Примерно тоже самое происходит, если автомобиль оснастить тяжёлыми колёсами. Вес машины увеличится, что окажет влияние на повышенный расход топлива.

Многие водители замечали, что после перехода на легкосплавные диски, машина становится более манёвренной и экономичной. Всё правильно, вес неподрессоренной массы уменьшился, а это повлекло снижение потребления энергии двигателя.

Более лёгкие колёса, увеличивают срок службы подвески и рулевого управления. А это также отражается на экономии личного бюджета. Автомобиль быстрее разгоняется и обладает уменьшенным тормозным путём. Кроме того, езда на лёгких колёсах повышает качество комфорта, так как подрессоренная масса легко поглощает передаваемые колебания от облегчённой неподрессоренной массы.

Вес собранного колеса может меняться от давления в шине. Хотя спущенная покрышка и содержит воздух, но при атмосферном давлении его масса равна 20 граммам (m=V*p=3.14*0.14^2*0.9*1.25/4=0.02кг). А плотность воздуха накаченной шины больше примерно в 3 раза. Следовательно, разница в массе составляет 20*3-20=40 грамм.

Описание

Мы постоянно отслеживаем инновации в сфере обслуживания и предлагаем их нашим клиентам. Калькулятор металлопроката от позволяет снабженцам максимально упростить работу и сэкономить драгоценное время. Он дает возможность подсчитать теоретический вес практически всех видов металлопроката, на этом калькуляторе можно произвести расчет продукции, как из черной стали, так и из нержавеющего и цветного металла.

Каждый посетитель нашего сайта может скачать калькулятор и быстро производить расчет любого металлопроката. Например, расчет профильной трубы осуществляется с помощью введения данных о высоте, ширине, толщине стенки и необходимой длине изделия. При расчете уголка также необходимо указать его высоту, ширину, толщину и длину. Другие виды металлопроката рассчитываются аналогичным способом.

Возможен и упрощенный подсчет при расчете швеллера и веса балки. Для этого в калькуляторе нужно указать номер изделия и его длину, остальные данные программа укажет сама.

Все прокатные изделия в зависимости от их формы можно разделить на четыре основные группы:

а) сортовую сталь;

б) листовую сталь;

г) специальные виды проката.

Листовой прокат из стали и цветных металлов используют в различных отраслях промышленности и строительства. В связи с этим листовую сталь, например, делят на автотракторную, трансформаторную, кровельную жесть и т. д. Расширяется производство листовой стали с оловянным, цинковым, алюминиевым и пластмассовым покрытиями, полимерным напылением, а также плоского, гладкого и профилированного: рифленого листа, просечно-вытяжного, перфорированого.

Листовую сталь

разделяют на группы в зависимости от толщины сечения. Листы более 4 мм относят к толстолистовой стали, а менее 4 мм – к тонколистовому металлу. При этом бывают следующие виды листовой стали: судостроительная, котельная, электротехническая, жесть, кислото- и жаропрочная, броневая и т. д. Качественную характеристику плоского проката определяют по механическим свойствам, химическому составу, молекулярной структуре, использованию для дальнейшей обработки и, наконец, методу выплавки. При производстве проката листа, толщина может быть с плюсовыми и минусовыми допусками, что влечет за собой изменения фактического веса квадратного метра листа. Чем больше поле допуска размеров данного плоского проката (разница между максимальными и минимальными размерами плоского проката), тем больше будет разница между теоретическим весом листовой стали и фактической массой.

Лист горячекатаный обыкновенного качества изготавливается из тонколистовой стали (толщина 0,5 мм – 3,9 мм) ГОСТ 16523-89 и толстолистовой стали (толщина 4 мм – 160 мм) ГОСТ 14637-89. Плоский листовой прокат широко применяется при производстве стальной емкости .

Сортамент листа ст3 соответствует ГОСТ 19903-74, химический состав стали – ГОСТ 380-88. Сортаментом на холоднокатаную листовую сталь предусматривается поставка листов шириной 600-1400 мм, толщиной 0,2-3,9 мм. Длина листов 1200-3500 мм. Сортаментным стандартам на сталь рулонную холоднокатаную предусматривается поставка ленты шириной от 200-2300 мм и толщиной 0,2-4 мм. Действующими стандартами оговорены удельный вес, допуски по толщине листа и разнотолщинности в зависимости от габаритов листа или ленты и условий поставки. В стандарт включены нормы по пределу прочности и относительному удлинению. Оговаривается также допускаемая коробоватость на 1 пог. м по длине и ширине листа и контроль на обезуглероживание. В отдельных случаях техническими условиями оговорены и более жесткие допуски, чем в стандартах.

Читать также: Как измерить диаметр проволоки

Листовой прокат делится на холоднокатаный и горячекатаный.

Холоднокатаный лист толщиной 1 мм, 1,2 мм, 1,5 мм, 2 мм, 3 мм, бывает из марок стали 08КП, 3СП/ПС.

Горячекатаный лист толщиной 2 мм, 2,5 мм, 3 мм, лист 4, 5, 6 мм, 8-10 мм, 12 мм, 14-16 мм, 18 мм, 20-32 мм, 35 мм, 36 мм, 40 мм, 45 мм, 50 мм, 60 мм, 65 мм, 70 мм, 80 мм, 90 мм, 103 мм бывает марки ст 3СП/ПС, стали 09Г2С-12; толщиной от 4 мм до 50 мм марки стали 45.

Оцинкованный лист толщиной 0.5 мм, 0.55 мм, 0.6 мм, 0.7 мм, 0.8 мм, 0.9 мм, 1 мм – оцинкованное железо + полимерное покрытие.

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8-1 мм, вплоть до нескольких микрон, что горячей прокаткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям – точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование как в черной, так и в цветной металлургии.

При производстве горячекатаного стального листа металл сначала раскаляется, а потом деформируется с помощью специальных прокатных станов путем прокатывания. Холодная прокатка обеспечивает равномерную толщину листа, а также повышает его свойства путем наклепа поверхности.

Наклеп образуется в результате изменения структуры стального листа

. Зерна металла при пластической деформации

листа металла

вытягиваются и ориентируются вдоль направления пластического течения металла осями наибольшей прочности.

Металлический лист

приобретает различные свойства вдоль и поперек, т.е. по длине и по ширине

стальной полосы

. При больших степенях пластической деформации все зерна металла практически одинаково ориентированы в структуре

стального листового проката

. Пластическая деформация при прокате

стального листа

вызывает упрочнение металла – наклеп или иначе нагартовку. В связи с этим для восстановления пластических свойств приходится проводить отжиг.

Горячекатаный и холоднокатаный лист используется в машиностроении, строительстве, добывающей промышленности и других отраслях. Собственно область применения и определяет требования к листовому металлу. Для изготовления изделий методом штамповки используется листовой металл: холоднокатаный, горячекатаный, рулон холоднокатаный, оцинкованная сталь в рулонах, полосовой металл.

Данная таблица используется при расчетах массы листового проката по удельному весу квадратного метра листа металла.

Вес шины

Второй влияющий фактор на вес колеса, это типоразмер и сезонность шины. Например, низкопрофильные и обычные шины для одного автомобиля будут весить по-разному. Потому что в низкопрофильной покрышке меньше материала. Второй пример, это зимняя и летняя резина. Для зимы, в покрышках используется более мягкий состав каучуковых материалов и сложная конструкция. Это утяжеляет изделие. Колёса с многослойным кордом и глубоким протектором для бездорожья, также будут тяжелее аналогов для шоссе.

Некоторые марки внедорожников поступают в продажу с усиленными покрышками, выполненными по технологии Run Flat. Это специальные шины, на которых можно двигаться после прокола. Но, вес такой резины в 1,5 раза больше обычных пневматических шин.

Объем и площадь поверхности

Как можно заметить из вышесказанного, цилиндр определяется двумя параметрами: высотой h и радиусом его основания r. Зная эти параметры, можно рассчитать все другие характеристики рассматриваемого тела. Ниже приводятся основные из них:

- Площадь оснований. Эта величина рассчитывается по формуле: S1 = 2*pi*r 2 , где pi – число пи, равное 3,14. Цифра 2 в формуле появляется потому, что цилиндр имеет два одинаковых основания.

- Площадь цилиндрической поверхности. Ее можно рассчитать так: S2 = 2*pi*r*h. Понять эту формулу просто: если цилиндрическую поверхность разрезать вертикально от одного основания к другому и развернуть, то получится прямоугольник, высота которого будет равна высоте цилиндра, а ширина будет соответствовать длине окружности основания объемной фигуры. Поскольку площадь полученного прямоугольника – это произведение его сторон, которые равны h и 2*pi*r, то получается представленная выше формула.

- Площадь поверхности цилиндра. Она равна сумме площадей S1 и S2, получаем: S3 = S1 + S2 = 2*pi*r 2 + 2*pi*r*h = 2*pi*r*(r+h).

- Объем. Эта величина находится просто, необходимо лишь умножить площадь одного основания на высоту фигуры: V = (S1/2)*h = pi*r 2 *h.