Производство

Справка. Низкоуглеродная сталь СТ3 изготавливается по мартеновской либо кислородно-конвертерной технологии. На параметры готового материала способ производство не влияет, однако кислородно-конвертерный способ требует меньших финансовых расходов.

Стальные сплавы изготавливаются на основе феррита, то есть твердого раствора углерода с легирующими элементами. Этот расплав насыщают углеродом, чтобы повысить его прочность. Концентрация фосфора в марке СТ3 не должна превышать 0,04%, серы — 0,05%.

За счет реакции феррита с фосфором пластичность сплава понижается под воздействием высоких температур, а под воздействием морозов материал становится более хрупким. Формирование сернистого железа в процессе расплава может стать причиной красноломкости материала.

Для улучшения эксплуатационных характеристик изделий из СТ3, их рекомендуется подвергать термической обработке. Так, отжиг необходим сложным конструкциям сразу после сооружения, чтобы снять напряжения, возникшие при выполнении сварочных работ. Аналогично следует снимать напряжение у деталей с толщиной либо радиусом свыше 36 мм.

Теоретический вес листов из нержавеющей стали и нержавеющий листовой. Плотность нержавеющая сталь

Плотность стали различных типов и марок: таблица температурной зависимости плотности

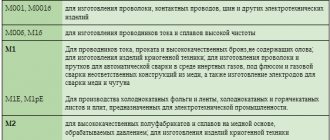

| Каталог: Алюминий, дюраль Медь Бронза Латунь Олово, баббиты, Припой Цинк Свинец Титан Нихром, фехраль Нержавеющая сталь Лист нержавеющий Труба нержавеющая 12Х18Н10Т / AISI 321 / AISI 304 Отводы нержавеющие Круг нержавеющий Круг нержавеющий никельсодержащий Круг нержавеющий безникелевый жаропрочный Круг нержавеющий безникелевый жаропрочный Шестигранник нержавеющий безникелевый жаропрочный Шестигранник нержавеющий никельсодержащий Сетка нержавеющая Проволока нержавеющая Круг 20Х25Н20С2 (ЭИ283) Нержавеющая сталь марки Плотность нержавеющей стали Крепеж нержавеющий, метизы Электроды Распродажа Потребности ГОСТы и ТУ Вакансии | К, ρ/7.85 | |

| 08Х22Н6Т | 7,60 | 0,97 |

| 08Х13 | 7,70 | 0,98 |

| 08Х17Т | 7,70 | 0,98 |

| 12Х13 | 7,70 | 0,98 |

| 12Х17 | 7,70 | 0,98 |

| 04Х18Н10 | 7,90 | 1,00 |

| 08Х18Н10 | 7,90 | 1,00 |

| 08Х18Н10Т | 7,90 | 1,00 |

| 08Х20Н14С2 | 7,70 | 0,98 |

| 08Х18Н12Т | 7,95 | 1,01 |

| 08Х18Н12Б | 7,90 | 1,00 |

| 10Х23Н18 | 7,95 | 1,01 |

| 06ХН28МДТ | 7,96 | 1,01 |

| 10Х17Н13М2Т | 8,00 | 1,02 |

| 08Х17Н15М3Т | 8,10 | 1,03 |

Формулы расчета массы

02Х17Н11М2 20 8000 02Х22Н5АМ3 20 8000 03Н18К9М5Т 20 8000 03Х11Н10М2Т 20 8000 03Х13Н8Д2ТМ (ЭП699) 20 7800 03Х24Н6АМ3 (ЗИ130) 20 8000 06Х12Н3Д 20 7810 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ943) 20 7960 07Х16Н6 (Х16Н6, ЭП288) 20 7800 Сталь 08 20…100…200…300…400…500…600…700…800…900 7871…7846…7814…7781…7745…7708…7668…7628…7598…7602 08ГДНФЛ 20 7850 08кп 20…100…200…300…400…500…600…700…800…900 7871…7846…7814…7781…7745…7708…7668…7628…7598…7602 08Х13 (0Х13, ЭИ496) 20…100…200 7760…7740…7710 08Х17Т (0Х17Т, ЭИ645) 20 7700 08Х17Н13М2Т (0Х17Н13М2Т) 20…100…200…300…400…500…600…700 7900…7870…7830…7790…7750…7700…7660…7620 08Х18Н10 (0Х18Н10) 20 7850 08Х18Н10Т (0Х18Н10Т, ЭИ914) 20 7900 08Х22Н6Т (0Х22Н5Т, ЭП53) 20 7700 3Х3М3Ф 20…100…200…300…400…500…600…700…800…900 7828…7808…7783…7754…7721…7684…7642…7597…7565…7525 4Х4ВМФС (ДИ22) 20…100…200…300…400…500…600…700…800…900 7808…7786…7757…7726…7693…7658…7624…7581…7554…7550 4Х5МФ1С (ЭП572) 20…100…200…300…400…500…600…700…800…900 7716…7692…7660…7627…7593…7559…7523…7490…7459…7438 9ХС 20 7830 9Х2МФ 20 7840 Сталь 10 20…100…200…300…400…500…600…700…800…900 7856…7832…7800…7765…7730…7692…7653…7613…7582…7594 10Г2 20 7790 10кп 20…100…200…300…400…500…600…700…800…900 7856…7832…7800…7765…7730…7692…7653…7613…7582…7594 10Х11Н20Т3Р (ЭИ696) 20 7900 10Х11Н23Т3МР (ЭП33) 20 7950 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) 20 7750 10Х13Н3М1Л 20 7745 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ711) 20 7800 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) 20…100…200…300…400…500…600…700 7900…7870…7830…7790…7750…7700…7660…7620 10Х18Н18Ю4Д (ЭП841) 20 7630 12МХ 20…100…200…300…400…500…600…700 7850…7830…7800…7760…7730…7690…7650…7610 12ХН2 20 7880 12ХН3А 20…100…200…300…400…500…600 7850…7830…7800…7760…7720…7680…7640 12X2МФБ (ЭИ531) 20 7800 12X1МФ (ЭИ575) 20…100…200…300…400…500…600…700…800…900 7800…7780…7750…7720…7680…7650…7600…7570…7540…7560 12Х2Н4А 20…100…300…400…600 7840…7820…7760…7710…7630 12Х13 (1Х13) 20…100…200…300…400…500…600…700…800…900 7720…7700…7670…7640…7620…7580…7550…7520…7490…7500 12Х17 (Х17, ЭЖ17) 20 7720 12Х18Н9 (Х18Н9) 20…100…200…300…400…500…600…700…800…900 7900…7860…7820…7780…7740…7690…7650…7600…7560…7510 12Х18Н9Т (Х18Н9Т) 20…100…200…300…400…500…600…700…800…900 7900…7860…7820…7780…7740…7690…7650…7600…7560…7510 12Х18Н10Т 2

pellete.ru

Таблица удельного веса сплавов металлов

Удельный вес металлов определяют чаще всего в лабораторных условиях, но в чистом виде они весьма редко применяются в строительстве. Значительно чаще находится применение сплавам цветных металлов и сплавам черных металлов, которые по удельному весу подразделяют на легкие и тяжелые.

Легкие сплавы активно используются современной промышленностью, из-за их высокой прочности и хороших высокотемпературных механических свойств. Основными металлами подобных сплавов выступают титан, алюминий, магний и бериллий. Но сплавы, созданные на основе магния и алюминия, не могут использоваться в агрессивных средах и в условиях высокой температуры.

В основе тяжелых сплавов лежит медь, олово, цинк, свинец. Среди тяжелых сплавов во многих сферах промышленности применяют бронзу (сплав меди с алюминием, сплав меди с оловом, марганцем или железом) и латунь (сплав цинка и меди). Из этих марок сплавов производятся архитектурные детали и санитарно-техническая арматура.

Ниже в справочной таблице приведены основные качественные характеристики и удельный вес наиболее распространенных сплавов металлов. В перечне представлены данные по плотности основных сплавов металлов при температуре среды 20°C.

| Список сплавов металлов | Плотность сплавов (кг/м 3) |

| Адмиралтейская латунь — Admiralty Brass (30% цинка, и 1% олова) | 8525 |

| Алюминиевая бронза — Aluminum Bronze (3-10% алюминия) | 7700 — 8700 |

| Баббит — Antifriction metal | 9130 -10600 |

| Бериллиевая бронза (бериллиевая медь) — Beryllium Copper | 8100 — 8250 |

| Дельта металл — Delta metal | 8600 |

| Желтая латунь — Yellow Brass | 8470 |

| Фосфористые бронзы — Bronze — phosphorous | 8780 — 8920 |

| Обычные бронзы — Bronze (8-14% Sn) | 7400 — 8900 |

| Инконель — Inconel | 8497 |

| Инкалой — Incoloy | 8027 |

| Ковкий чугун — Wrought Iron | 7750 |

| Красная латунь (мало цинка) — Red Brass | 8746 |

| Латунь, литье — Brass — casting | 8400 — 8700 |

| Латунь, прокат — Brass — rolled and drawn | 8430 — 8730 |

| Легкиесплавыалюминия — Light alloy based on Al | 2560 — 2800 |

| Легкиесплавымагния — Light alloy based on Mg | 1760 — 1870 |

| Марганцовистая бронза — Manganese Bronze | 8359 |

| Мельхиор — Cupronickel | 8940 |

| Монель — Monel | 8360 — 8840 |

| Нержавеющая сталь — Stainless Steel | 7480 — 8000 |

| Нейзильбер — Nickel silver | 8400 — 8900 |

| Припой 50% олово/ 50% свинец — Solder 50/50 Sn Pb | 8885 |

| Светлый антифрикционный сплав для заливки подшипников = штейн с содержанием 72-78% Cu — White metal | 7100 |

| Свинцовые бронзы, Bronze — lead | 7700 — 8700 |

| Углеродистая сталь — Steel | 7850 |

| Хастелой — Hastelloy | 9245 |

| Чугуны — Cast iron | 6800 — 7800 |

| Электрум (сплав золота с серебром, 20% Au) — Electrum | 8400 — 8900 |

Представленная в таблице плотность металлов и сплавов поможет вам посчитать вес изделия. Методика вычисления массы детали заключается в вычислении ее объема, который затем умножается на плотность материала, из которого она изготовлена. Плотность — это масса одного кубического сантиметра или кубического метра металла или сплава. Рассчитанные на калькуляторе по формулам значения массы могут отличаться от реальных на несколько процентов. Это не потому, что формулы не точные, а потому, что в жизни всё чуть сложнее, чем в математике: прямые углы — не совсем прямые, круг и сфера — не идеальные, деформация заготовки при гибке, чеканке и выколотке приводит к неравномерности ее толщины, и можно перечислить еще кучу отклонений от идеала. Последний удар по нашему стремлению к точности наносят шлифовка и полировка, которые приводят к плохо предсказуемым потерям массы изделия. Поэтому к полученным значениям следует относиться как к ориентировочным.

ОПРЕДЕЛЕНИЕ

В свободном виде алюминий

представляет собой серебристо-белый (рис. 1) легкий металл. Он легко вытягивается в проволоку и прокатывается в тонкие листы.

При комнатной температуре алюминий не изменяется на воздухе, но лишь потому, что его поверхность покрыта тонкой пленкой оксида, обладающего очень сильным защитным действием.

Рис. 1. Алюминий. Внешний вид.

Алюминий характеризуется большой тягучестью и высокой электропроводностью, составляющей приблизительно 0,6 электропроводности меди. С этим связано его использование в производстве электрических проводов (которые при сечении, обеспечивающем равную электропроводность, вдвое легче медных). Важнейшие константы алюминия представлены в таблице ниже:

Таблица 1. Физические свойства и плотность алюминия.

Химические и физические свойства

Без стали марки Ст 3 в наше время невозможно строить, возводить наземные и подземные коммуникации, выпускать транспорт, агрегаты и станки.

Примесей в стали данной марки не более:

- хром — 0,30 процента;

- никель — 0,30 процента;

- медь — 0,30 процента;

- сера — 0,005 процента;

- фосфор — 0,04 процента;

- азот — 0,10 процента.

Раскисление стали

Процесс раскисления стали — это химический процесс в результате которого из расплавленного сырья удаляется кислород. Он в данном случае определяется примесью, которая ухудшает механические и физические свойства сплава.

По процессу раскисления сталь марки Ст3 делят на такие виды:

- Спокойную — раскисление происходит с применением марганца, кремния и алюминия.

- Кипящую — раскисление с применением только марганца.

- Полуспокойную — раскисление с применением алюминия и марганца.

Уровень раскисления указывается в маркировке стали буквами «кп», «сп» и «пс», также указывается их модификация с повышенным процентом марганца. Для примера – Ст3Гсп или Ст3Гпс.

Кипящая сталь, по химическому составу от спокойной отличается тем, что содержание в ней кремния очень мало, менее 0,05 процентов. Спокойная сталь содержит больше кремния от 0,16 до 0,30 процентов. Так как кипящая сталь в себе содержит больше кислорода, чем сталь спокойная, то она по качеству намного хуже, чем спокойная.

Сталь полуспокойная по качеству занимает среднее положение между спокойной и кипящей сталями.

Для процесса раскисления используют такие элементы, как кремний, марганец, алюминий. Сила их воздействия на сталь различается. Так, самым «сильным» является алюминий, а «слабым» — марганец.

Спокойная Сталь – является самой дорогой по стоимости сталью. В ней отсутствует кислорода, характеризуется однородной (гомогенной) структурой, которая благодаря своей природе призвана придавать сплаву максимальную защиту от воздействий окружающей среды в виде коррозии и пластичность. Спокойный сплав стали Ст3 согласно ГОСТу 380-2005 принятом в 2005 году, применяют во время сооружения жестких ферм и других металлоконструкций, ненесущих и несущих элементов. Из этой марки стали делают:

- листовой и фасованный прокат (лист стальной Ст 3);

- заготовки арматуры и детали для трубопроводов (квадратная труба Ст 3);

- основные и второстепенные элементы для железнодорожного хозяйства, подвесных и наземных путей и др.

Стали полуспокойного вида занимают нейтральную позицию между кипящими и спокойными видами сырья. В этом виде уже присутствует процент кислорода, что дает сплаву менее выраженные характеристики пластичности и твердости.

Химический состав у этого вида стали нельзя считать однородным. Из марки этой стали изготавливают трубный и листовой прокат, такой популярный продукт, как балка Ст 3. Стали полуспокойного вида идут также на производство кругов и полос, уголков и квадратов, закладных деталей и шестигранников.

Если говорить о кипящих сталях, то — это самые популярные и доступные по стоимости конструкционные сплавы стали. Себестоимость производства невысока, но при этом заготовки из этой стали (слябы, слитки, готовые прокатные листы) прекрасно поддаются различной обработке при разных термических условиях.

Плотность стали марки 3 этой модификации совсем неоднородна, тем не менее при соблюдении правильного использования и соответствующих требований, она занимает одним из самых популярных и недорогих, практичных типов сплавов.

Согласно ГОСТу 380-2005 сказано, что производитель имеет право самостоятельно указать степень раскисления сырья, если заказчик не определил ее.

Механические показатели

Механические показатели свойств стали Ст3, которые используются при контроле свойств сырья проката:

- сопротивление, возникающее временно — все категории;

- текучесть и ее предел – все кроме первой категории;

- изгиб под посторонним воздействием в холодном состоянии — все кроме первой категории;

- относительное удлинение — здесь все существующие категории;

- KCU (ударная вязкость) при температуре окружающей среды +20 °С – третья категория;

- KCU (ударная вязкость) при температуре окружающей среды –20 °С – четвертая категория;

- KCU (ударная вязкость) после старения механически – пятая категория;

- KC V (ударная вязкость) при температуре окружающей среды +20 °С – шестая категория;

- KC V (ударная вязкость) при температуре окружающей среды –20 °С – седьмая категория.

Механические свойства по стандарту ГОСТ 380-2005

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| 205 — 255 | 370 — 490 | 23 — 26 |

Механические свойства по стандарту ГОСТ 535-2005

| Толщина, мм | Предел текучести для остаточной деформации, σт, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Изгиб до параллельности сторон* |

| до 10 | > 255 | 380 — 490 | > 26 | d=a |

| 11 — 20 | > 245 | 370 — 480 | > 26 | d=a |

| 21 — 40 | > 235 | 370 — 480 | > 25 | d=2a |

| 41 — 100 | > 225 | 370 — 480 | > 23 | d=2a |

| более 100 | > 205 | 370 — 480 | > 23 | d=2a |

По согласованию с потребителем для фасонного проката толщиной более 20 мм допускается снижение предела текучести на 10 МПа Допускается снижение относительного удлинения на 1% (по согласованию с потребителем) Допускается превышение верхнего предела временного сопротивления на 49 МПа, а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается. * a — толщина образца, d — диаметр оправки Нормы ударной вязкости KCU, Дж/см2

| Толщина, мм | При температуре +20 °C | При температуре -20 °C | После механического старения |

| Категория стали 3 (Ст3сп3)** | |||

| 3 — 9,9 | > 108 | — | — |

| 10 — 25 | > 98 | — | — |

| 26 — 40 | > 88 | — | — |

| Категория стали 4 (Ст3сп4) | |||

| 3 — 9,9 | — | > 49 | — |

| 10 — 25 | — | > 29 | — |

| Категория стали 5 (Ст3сп5) | |||

| 3 — 9,9 | — | > 49 | > 49 |

| 10 — 25 | — | > 29 | > 29 |

** Категории стали: 3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм 4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм 5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 8696-74

| Предел текучести для остаточной деформации, σт, МПа (кгс/мм2) | Временное сопротивление разрыву, σв, МПа (кгс/мм2) | Относительное удлинение при разрыве, δ5, % |

| > 245 (25) | > 372 (38) | > 23 |

Нормы ударной вязкости KCV, Дж/см2 (кгс⋅м/см2)

| Категория стали* | При температуре +20 °C | При температуре -20 °C | После механического старения |

| 3 (Ст3сп3) | > 59 (6) | ||

| 4 (Ст3сп4) | — | > 29,4 (3) | — |

| 5 (Ст3сп5) | — | > 29,4 (3) | > 29,4 (3) |

Механические свойства по стандарту ГОСТ 10706-76

| Сортамент | Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, % |

| Трубы | > 372 | > 245 | > 20 |

| Толщина, мм | Температура испытания, °C | Ударная вязкость KCU, Дж/см2 |

| Категория стали 3 (Ст3сп3)* | ||

| 5 — 9 | +20 | > 59 |

| 9 — 25 | +20 | > 49 |

| более 25 | +20 | > 29 |

| Категория стали 4 (Ст3сп4)* | ||

| 5 — 9 | -20 | > 20 |

| 9 — 25 | -20 | > 15 |

Для магистральных тепловых сетей

| Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, % | Условия испытаний | Ударная вязкость KCU, Дж/см2 |

| Категория стали 4 (Ст3сп4)* | ||||

| > 372 | > 245 | > 23 | -20 °C | — |

| Категория стали 5 (Ст3сп5)* | ||||

| > 372 | > 245 | > 23 | -20 °C | > 30 |

| > 372 | > 245 | > 23 | механическое старение | > 29 |

* Категории стали в зависимости от нормируемых характеристик: 3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм 4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм 5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 10705-80

| Сортамент | Диаметр, мм | Толщина, мм | Временное сопротивление разрыву, σв, МПа | Предел текучести, σ0,2, МПа | Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||||

| Трубы | все | все | > 372 | > 225 | > 22 |

| Без термической обработки | |||||

| Трубы | от 10 до 19 | не более 0,06*D | > 441 | > 216 | > 13 |

| Трубы | от 19 до 60 | не более 0,06*D | > 392 | > 216 | > 13 |

| Трубы | от 10 до 19 | более 0,06*D | > 441 | > 216 | > 5 |

| Трубы | от 19 до 60 | более 0,06*D | > 392 | > 216 | > 5 |

| Трубы | от 60 до 152 | все | > 372 | > 216 | > 20 |

| Трубы | от 152 до 377 | не более 6 | > 353 | > 216 | > 17 |

| Трубы | от 152 до 377 | более 6 | > 353 | > 216 | > 14 |

| Трубы | более 377 | не более 6 | > 353 | > 216 | > 19 |

| Температура испытания, °C | Ударная вязкость KCU, Дж/см2 (кгс⋅м/см2) |

| +20 | 78,4 (8) |

| -20 | 39,2 (4) |

| +20 (после механического старения) | 39,2 (4) |

Механические свойства по стандарту ГОСТ 5781-82

| Сортамент | Класс прочности | Диаметр, мм | Временное сопротивление разрыву, σв, МПа** | Предел текучести, σ0,2, МПа | Относительное удлинение при разрыве, δ5, % | Испытание на изгиб в холодном состоянии* |

| Арматура | А-I (А240) | 6 — 40 | > 373 | > 235 | > 25 | 180 °C; c=d** |

* c — толщина оправки, d — диаметр стержня ** Для арматурной стали диаметром от 20 до 40 мм испытание на изгиб в холодном состоянии при 180 °C: c=2d

Свариваемость стали марки Ст3

Потребителям нравится работать с этой маркой стали. Ее технические характеристики с учетом модификаций очень универсальны. Одно из самых важных преимуществ данной марки – это отличная свариваемость.

Сталь позволяет использовать автоматические дуговые и ручные способы сварки, а также контактно-точечный и электрошлаковый методы. Ст 3 применяют и для изготовления кованых деталей (ограждений, различных решеток и т.д.).

Технологические свойства Ст3сп

Данная сталь по своим качествам считается универсальной.

Не подвержена хрупкости после отпуска, не образует флокенов, характеризуется отличной свариваемостью по любым технологиям.

Определение и использование плотности

Как известно, чтобы найти плотность вещества, его массу делят на объем. Плотность является физико-химической характеристикой вещества. Она постоянна. Материалы для промышленного производства должны соответствовать этому показателю. Для её обозначения принято использовать греческую букву ρ.

Плотность железа равна 7874 кг/м³, никеля — 8910 кг/м³, хрома — 7190 кг/м³, вольфрама — 19250 кг/м³. Конечно, это относится к твёрдым сплавам. В расплавленном состоянии веществам присущи другие характеристики.

В природе лишь некоторые металлы присутствуют в большом количестве. Удельный вес железа в земной коре 4,6%, алюминия — 8,9%, магния — 2,1%, титана — 0,63%. Металлы незаменимы в большинстве сфер человеческой деятельности. Их производство растёт год от года. Для удобства металлы разделены на группы.

Железо и его сплавы

Чёрными металлами принято называть стали и чугуны разных марок. Сплав железа и углерода считается сталью, если железа не менее 45%, а содержание углерода 0,1%—2,14%. Чугуны, соответственно, углерода содержат больше.

Для получения необходимых свойств сталям и сплавам их легируют (присаживают при переплаве легирующие добавки). Таким образом плавят заданные марки. Все марки металла строго соответствуют определённым техническим условиям. Свойства каждой марки регламентированы государственными стандартами.

В зависимости от состава плотность стали варьируется в диапазоне 7,6—8,8 (г/см³) в СГС или 7600—8800 (кг/м³) в СИ (это видно из таблицы 1). Конечно, сталь имеет сложную структуру, это не смесь различных веществ. Однако присутствие этих веществ и их соединений изменяют свойства, в частности, плотность. Поэтому самыми большими плотностями обладают быстрорежущие стали с высоким содержанием вольфрама.

Цветные металлы и их сплавы

Изделия из бронзы, латуни, меди, алюминия широко применяются на производстве:

- Обычно бронзы это сплавы меди с оловом, алюминием, свинцом и бериллием. Однако в бронзовом веке, когда удельный вес бронзы в общей массе металлических изделий составлял почти 100%, это были сплавы медь — мышьяк.

- Сплавы на основе цинка — латуни. В латуни может присутствовать олово, но его количество меньше, чем цинка. Чтобы получить сыпучую стружку, иногда добавляют свинец. Кроме ювелирных сплавов латуни и бронзы, они нужны для деталей машин и морских судов, скобяных изделий, пружин. Некоторые сорта применяют в авиации и ракетостроении.

- Дюралюминий (дюраль) — сплав алюминия с медью (меди 4,4%) — это высокопрочный сплав. Главным образом применяется в авиации.

- Титан по прочности превосходит многие марки стали. Одновременно он вдвое легче. Эти качества сделали его незаменимым в большинстве отраслей промышленности. А также он широко применяется в медицине (протезировании). Удельный вес титана в производстве летательных аппаратов достигает 70% от всего выплавляемого в мире. Около 15% титана идёт для химического машиностроения.

- Серебро и золото — первые металлы, с которыми познакомился человек. За всю историю существования человечества эти металлы, по большей части, шли на ювелирные изделия. И в настоящее время тенденция сохраняется.

- Вольфрам из-за высокой тугоплавкости незаменим в приборостроении. Большая плотность позволяет применять его, как защиту от радиации.

- Никель и хром образуют нихром — жаропрочный пластичный сплав, очень долговечный и надёжный.

Различные марки сталей и чугунов, бронз и других металлов имеют разный химический состав и разную плотность. Плотности всех востребованных материалов измерены и систематизированы. Таблицы, содержащие эти данные доступны пользователям. С их помощью можно легко найти массу изделия заданной формы.

Общие свойства

Не нужно путать сталь с железом, которое представляет собой твердый и относительно пластичный металл, имеет атомный диаметр 2,48 ангстрема, температуру плавления 1535 °C и температуру кипения 2740 °C. В свою очередь, углерод является неметаллом с атомным диаметром 1,54 ангстрема, мягкий и хрупкий в большинстве своих аллотропных модификаций (исключение составляет алмаз). Диффузия этого элемента в кристаллической структуре железа возможна благодаря разнице в их атомных диаметрах. В результате такой диффузии образуется этот материал.

Главным отличием железа от стали является процентное содержание углерода, которое было указано выше. Материал может иметь различную микроструктуру в зависимости от той или иной температуры. Она может находиться в следующих структурах (для большей информации посмотрите фазовую диаграмму железо-углерод):

- перлит;

- цементит;

- феррит;

- аустенит.

Материал сохраняет свойства железа в своем чистом состоянии, однако добавка углерода и других элементов, как металлов, так и неметаллов, улучшает ее физико-химические свойства.

Существует много видов стали в зависимости от добавляемых в нее элементов. Группу углеродных сталей образуют материалы, в которых углерод является единственной добавкой. Другие специальные материалы получают свои названия благодаря своим основным функциям и свойствам, которые определяются их структурой и добавленными дополнительными элементами, например, кремниевые, цементирующие, нержавеющие, структурные сплавы и так далее.

Как правило, все материалы с добавками объединяются под одним названием — специальные стали, которые отличаются от обычных углеродных сталей, а последние служат базовым материалом для изготовления специальных материалов. Такое разнообразие данного материала по его характеристикам и свойствам привело к тому, что сталь начали называть «сплав железа и другой субстанции, которая повышает его твердость».

Металлы и их плотность

Металлические материалы представляют собой твердые вещества при комнатной температуре и атмосферном давлении (исключением является лишь ртуть). Они обладают высокой пластичностью, электро- и теплопроводностью и имеют характерный блеск в отполированном состоянии поверхности. Многие свойства металлов связаны с наличием у них упорядоченной кристаллической решетки, в узлах которой сидят положительные ионные остовы, связанные друг с другом с помощью отрицательного электронного газа.

Что касается плотности металлов, то она изменяется в широких пределах. Так, наименее плотными являются щелочные легкие металлы, такие как литий, калий или натрий. Например, плотность лития составляет 534 кг/м3, что практически в два раза меньше аналогичной величины для воды. Это означает, что пластинки из лития, калия и натрия не будут тонуть в воде. С другой стороны, такие переходные металлы, как рений, осмий, иридий, платина и золото, обладают огромной плотностью, которая в 20 и более раз превышает ρ воды.

Ниже приведена таблица плотности металлов. Все значения соответствуют комнатной температуре в г/см3. Если эти значения умножить на 1 000, то мы получим ρ в кг/м3.

Почему существуют металлы с высокой плотностью и с низким ее значением? Дело в том, что значение ρ для каждого конкретного случая определяется двумя основными факторами:

Особенностью кристаллической решетки металла. Если эта решетка будет содержать атомы в максимально плотной упаковке, тогда макроскопическая его плотность будет выше. Самой плотной упаковкой обладают ГЦК и ГПУ решетки. Физическими свойствами атома металла. Чем больше его масса и чем меньше радиус, тем выше значение ρ. Этот фактор объясняет, почему металлами с высокой плотностью являются химические элементы с большим номером в периодической таблице.

Компоненты металла

Два основных компонента стали встречаются в изобилии в природе, что благоприятствует ее производству в крупных масштабах. Разнообразие свойств и доступность этого материала делает его пригодными для таких отраслей промышленности, как машиностроение, производство инструментов, строительство зданий, внося свой вклад в индустриализацию общества.

Несмотря на свою плотность (удельный вес стали кг м3 составляет 7850, то есть масса стали объемом 1 м³ равна 7850 килограмм, для сравнения плотность алюминия 2700 кг/м3) она используется во всех секторах индустрии, включая аэронавтику. Причинами ее такого разнообразного применения являются как податливость и в то же время твердость, так и ее относительно низкая стоимость.

Добавки и их характеристика

Специальная классификация сталей определяет наличие конкретного элемента в ее составе и его процентное содержание по массе. Элементы добавляются в сплав с целью придания последней специфических свойств, например, увеличения ее механической выносливости, твердости, устойчивости к износу, способности к плавлению и другие. Ниже приведен список наиболее распространенных добавок и эффектов, которые они вызывают.

- Алюминий: добавляется в концентрациях, близких к 1%, для повышения твердости сплава, а при концентрациях меньше 0,008% как антиокислитель для жаростойких материалов.

- Бор: при малых концентрациях (0,001—0,006%) увеличивает прокаливаемость материала, не снижая ее способность подвергаться механической обработке. Используется в материалах низкого качества, например, при производстве плугов, проволоки, обеспечивая ее твердость и ковкость. Используется также в качестве ловушек для азота в кристаллической структуре железа.

- Кобальт. Уменьшает закаливаемость и приводит к упрочнению материала и увеличению его твердости при высоких температурах. Увеличивает также магнитные свойства. Используется в жаропрочных материалах.

- Хром: благодаря образованию карбидов придает стали прочность и сопротивляемость высоким температурам, увеличивает коррозионную стойкость, увеличивает глубину формирования карбидов и нитридов при термохимической обработке, используется в качестве твердого нержавеющего покрытия для осей, поршней и так далее.

- Молибден увеличивает твердость и коррозионную стойкость для аустенитных материалов.

- Азот добавляется для облегчения образования аустенита.

- Никель делает аустенит стабильным при комнатной температуре, увеличивая твердость материала. Используется в жаростойких сплавах.

- Свинец образует маленькие глобулярные образования, которые повышают способность к механической обработке стали. Этот элемент обеспечивает смазку материала при процентном содержании от 0,15% до 0,30%.

- Кремний увеличивает закаливаемость и стойкость к окислению материала.

- Титан стабилизирует сплав при высоких температурах и увеличивает его сопротивляемость окислению.

- Вольфрам образует вместе с железом стабильные и очень твердые карбиды, которые остаются устойчивыми при высоких температурах, 14—18% этого элемента позволяет создать режущую сталь, которую можно применять со скоростью в три раза больше, чем обычную углеродную сталь.

- Ванадий увеличивает сопротивляемость окислению материала и формирует сложные карбиды с железом, которые увеличивают сопротивление усталости.

- Ниобий придает твердость, пластичность и ковкость сплаву. Используется в структурных материалах и автоматике.

Примеси в сплаве

Примесями называются элементы, которые нежелательны в составе стали. Они содержатся в самом материале и попадают в него в результате плавки, так как содержатся в горючем топливе и в минералах. Необходимо уменьшать их содержание, поскольку они ухудшают свойства сплава. В том случае, когда их удаление из состава материала является невозможным или дорогим, тогда стараются сократить их процентное содержание до минимума.

Сера: ее содержание ограничивается 0,04%. Элемент образует сульфиды вместе с железом, которые, в свою очередь, совместно с аустенитом образуют эвтектику с низкой температурой плавления. Сульфиды выделяются на границах зерен. Содержание серы резко ограничивает возможность термо- и механообработки материалов при средних и высоких температурах, поскольку приводит к разрушению материала по границам зерен.

Добавки марганца позволяют контролировать содержание серы в материалах. Марганец имеет большее родство с серой, чем железо, поэтому вместо сульфида железа образуется сульфид марганца, имеющий высокую температуру плавления и хорошие пластические свойства. Концентрация марганца должна быть в пять раз больше, чем концентрация серы, для обеспечения положительного эффекта. Марганец также увеличивает способность к механической обработке сталей.

Фосфор: максимальный предел его содержания в сплаве составляет 0,04%. Фосфор вреден, поскольку растворяется в феррите, уменьшая тем самым его пластичность. Фосфид железа вместе с аустенитом и цементитом образует хрупкую эвтектику с относительно низкой температурой плавления. Выделение фосфида железа на границах зерен делает материал хрупким.

Как высчитать P или выполнить исправление массы 1 метра?

Фактический способ определения плотности очень прост и известен нам из школьного курса физики. В мерную емкость, заполненную водой до конкретной метки, опускают образец материала. Водный уровень подымается на конкретную высоту. Объем вытесненной воды равён объему образца. Массу образца формируют взвешиванием на точных весах. Плотность будет равна отношению массы и объема.

Чтобы выполнить исправление массы погонного или кв.м., необходимо значение из справочника поделить на плотность из справочника и результат помножить на измеренную плотность материала образца. Выйдет откорректированная величина.

Если предвидится повторение аналогичных вычислений, то удобнее будет определить корректировочный показатель, равный отношению типовой плотности и плотности образца, и дальше использовать его в расчетах.

Плотность металлов

Это самая многочисленная группа периодической таблицы Менделеева. Металлом является любое вещество, которое обладает высокой тепло- и электропроводностью, характерным блеском поверхности при ее полировке, способностью к пластической деформации.

Такой химический элемент обладает низкой электроотрицательностью в сравнении с такими веществами, как азот, кислород и углерод. Этот факт приводит к тому, что в объемных структурах атомы металла образуют друг с другом металлическую связь. Она представляет собой электрическое взаимодействие между положительно заряженными ионными основаниями и отрицательным электронным газом.

Атомы металлов в пространстве располагаются в виде упорядоченной структуры, которая называется кристаллической решеткой. Существует всего три их типа:

- кубическая;

- ОЦК (объемно-центрированная кубическая);

- ГПУ (гексагональная плотноупакованная);

- ГЦК (гранецентрированная кубическая).

Плотность металлов — это физическая величина, которая зависит от типа кристаллической решетки. Ниже приводится таблица этого параметра для всех химических элементов в г/см3, которые при нормальных условиях находятся в твердом состоянии.

Из таблицы следует, что плотность металлов — это изменяющаяся в широких пределах величина. Так, самым слабым является литий, который при одинаковых объемах в два раза легче воды. Плотность редкого металла осмия является самой большой в природе. Она составляет 22,59 г/см3.

Механические и технологические характеристики стали

Очень тяжело определить конкретные физические и механические свойства стали, поскольку число ее видов разнообразно ввиду различного состава и термической обработки, которые позволяют создавать материалы с широким разнообразием химических и механических характеристик. Такое разнообразие привело к тому, что производство этих материалов и их обработку начали выделять в отдельную отрасль металлургии — черную металлургию, отличающуюся от цветной металлургии. Однако общие свойства для стали привести можно, они представлены в списке ниже.

- Объемный вес стали, то есть масса 1 м³, составляет 7850 кг. Плотность стали г см3 составляет, таким образом, 7,85.

- В зависимости от температуры материал можно гнуть, вытягивать и плавить.

- Температура плавления зависит от типа сплава и процентного содержания добавок. Так, чистое железо плавится при температуре 1510 °C, в свою очередь, сталь имеет точку плавления, равную 1375 °C, которая увеличивается по мере увеличения процентного содержания углерода и других элементов в ней (исключение составляют эвтектики, плавящиеся при более низких температурах). Быстрорежущая сталь плавится при температуре 1650 °C.

- Кипит материал при температуре 3000 °C.

- Это стойкий к деформациям материал, твердость которого повышается при добавлении других элементов.

- Обладает относительной ковкостью (с помощью него можно получать тонкие нити путем волочения — проволоку), а также пластичностью (можно получать плоские металлические листы толщиной 0,12—0,50 мм — жесть, которая обычно покрывается оловом для предотвращения окисления).

- Перед использованием термического воздействия сплав проходит механическую обработку.

- Некоторые композиты обладают памятью формы и деформируются на величину, превосходящую предел текучести.

- Твердость стали варьируется между твердостью железа и твердостью структур, которые получаются с помощью термических и химических процессов. Среди них наиболее известной является закалка, применяемая к материалам с высоким содержанием углерода. Высокая поверхностная твердость стали позволяет ее использовать в качестве режущего инструмента. Для получения этой характеристики, которая сохраняется до высоких температур, в сталь добавляют хром, вольфрам, молибден и ванадий. Измеряют твердость металла по бринеллю, викерсу и роквеллу.

- Обладает хорошими литейными свойствами.

- Способность подвергаться коррозии является одним из основных недостатков стали, поскольку окисленное железо увеличивается в объеме и приводит к возникновению трещин на поверхности, что, в свою очередь, еще сильнее ускоряет процесс разрушения. Традиционно металл защищали от коррозии с помощью различных поверхностных обработок. Кроме того, некоторые составы стали устойчивы к окислению, например, нержавеющие материалы.

- Обладает высокой электропроводностью, которая не сильно изменяется в зависимости от состава сплава. В воздушных линиях электропередач чаще всего используют алюминиевые проводники, которые покрываются стальной рубашкой. Последняя обеспечивает необходимую механическую прочность проводам, а также способствует более дешевому их производству.

- Используется для производства искусственных постоянных магнитов, поскольку намагниченная сталь не теряет свою магнитную способность до определенной температуры. При этом структура стали феррит обладает магнитными свойствами, в то время как структура аустенит не является магнитной. Магниты на основе стали для стабилизации структуры феррита содержат, как правило, около 10% никеля и хрома.

- С увеличением температуры изделие из этого материала увеличивает свою длину. Поэтому если в той или иной конструкции существуют степени свободы, то тепловое расширение не является проблемой, если же таких степеней свободы не существует, то расширение стали приведет к появлению дополнительных напряжений, которые нужно учитывать. Коэффициент теплового расширения стали близок к таковому для бетона. Этот факт делает возможным их совместное использование в конструкциях различного типа, такой материал получил название железобетон.

- Это негорючий материал, однако его фундаментальные механические свойства быстро ухудшаются под воздействием открытого огня.

Что лучше: оцинкованная или нержавеющая сталь?

Чтобы успешно решать технологические задачи различного характера и не перепутать: купить оцинкованный лист вместо нержавеющего – обращайтесь к проверенному, зарекомендовавшему себя поставщику. Хотя и тот и другой металл коррозионностойкий, и при возведении конструкций со сроком эксплуатации не более 10 лет вполне можно обойтись более дешевой оцинкованной сталью, для ответственных объектов все же не стоит экономить на качестве.

Гарантией того, что вы приобретаете сертифицированный продукт, будет выбор в качестве партнера – надежного поставщика с привлекательными рыночными предложениями. На сегодня мы лучшие и готовы в самые сжатые сроки поставить любые объемы металлопродукции высшего качества.

Сферы использования

Процесс извлечения ценного компонента из руды осуществляется путем дробления породы с последующим обогащением материала вибрационно-гравитационным методом. В дополнение применяется метод флотации, что позволяет увеличить концентрацию материала.

Концентрат подвергают выплавке в печи с восстановлением до свободного состояния при помощи древесного угля. Химически чистое олово добывают в процессе рафинирования электрохимическим методом.

Олово – используют в разных сферах производства, в чистом виде и как компонент

Оксид олова, который образуется при сгорании химического элемента, используется в качестве средства для полировки. Материал применяется для защиты поверхностей от коррозии методом лужения.

Олово используют в качестве компонента сплава для изготовления консервных банок. Оно входит в состав припоев. Прочность и устойчивость составам на оловянной основе придает наличие в них меди и сурьмы. Эти свойства используются при изготовлении типографских клише, подшипников для механизмов.

Соединение химического элемента с серой применяют для производства краски золотистого цвета, под названием сусальное золото. Диоксид олова используется для приготовления термоустойчивых эмалей и глазурей.

Где и как применяется?

Эксплуатационные качества позволяют использовать сплав для изготовления элементов сварных конструкций, работающих под нагрузкой, деталей машин и механизмов. Рабочая температура должна быть выше 0 градусов. Пятая категория прокатных элементов может применяться в условиях отрицательных температур -40/-425 С при действии переменной нагрузки.

Сложные изделия требуют последующей термообработки, чаще всего применяется отжиг. Он снижает остаточные напряжения после сварки. Область применения СТ3ПС включает изготовление арматуры Ат-400С.

Листы используются для изготовления деталей методом холодного штампования. В результате получают поддоны для сбора смазочно-охлаждающих жидкостей на производстве, емкости разного объема и назначения, кожухи и т.д.

Метод 4

Применяют для определения плотности жидкостей и газов в малом объеме (1 – 2 мл) с точностью до ± 0,0001 г/cм3 с помощью плотномера.

Принцип измерения плотности плотномером основан на определении периода колебаний U-образной измерительной трубки определенного объема, вызываемых электромагнитным генератором.

Частота собственных колебаний трубки зависит от ее конструктивных особенностей (упругости и массы) и определяется в процессе калибровки при заполнении ее веществом с известной плотностью. При заполнении трубки испытуемым веществом частота колебаний трубки меняется в зависимости от массы (плотности) вещества. Измеряемый специальным датчиком период колебаний измерительной трубки автоматически пересчитывается на плотность образца в г/см3.

Скачать в PDF ОФС.1.2.1.0014.15 Плотность

Механическая обработка

Обрабатывают детали из марки стали СТ3ПС с помощью заранее подобранного оборудования и скорости. Это обеспечивает сохранение необходимых рабочих показателей, сокращает локальные напряжения и т.д.

Заточка и фрезеровка осуществляется с помощью режущего инструмента, изготовленного из ВК8 или Т5К10. Внутренняя и наружная резьба создается за счет метчиков и плашек из стали Р18 и Р6М5. При обработке на станке необходимо использовать смазочно-охлаждающие жидкости, а при ручной – касторовое масло.

Ударная вязкость стали СТ3ПС позволяет обрабатывать изделия на станочном оборудовании при постоянной вибрационной нагрузке. Скорость зависит от свойств сплава, так же выбирают и другие параметры:

- толщина 6-10 см – державка инструмента 16*25 мм;

- глубина реза 3 мм – скорость подачи 0,7-1,2 мм/об;

- частота вращения 700 об/мин.

Плотности некоторых газов [ править | править код ]

Плотность газов, кг/м³ при НУ.

| Азот | 1,250 | Кислород | 1,429 |

| Аммиак | 0,771 | Криптон | 3,743 |

| Аргон | 1,784 | Ксенон | 5,851 |

| Водород | 0,090 | Метан | 0,717 |

| Водяной пар (100 °C) | 0,598 | Неон | 0,900 |

| Воздух | 1,293 | Радон | 9,81 |

| Гексафторид вольфрама | 12,9 | Углекислый газ | 1,977 |

| Гелий | 0,178 | Хлор | 3,164 |

| Дициан | 2,38 | Этилен | 1,260 |

Для вычисления плотности произвольного идеального газа, находящегося в произвольных условиях, можно использовать формулу, выводящуюся из уравнения состояния идеального газа:

ρ = p M R T ho =>> ,

p — давление, M — молярная масса, R — универсальная газовая постоянная, равная приблизительно 8,314 Дж/(моль·К) T — термодинамическая температура.

Применение стали Ст3

Рассматривая различные марки стали нужно учитывать тот момент, что они классифицируются по степени раскисления. Этот химический процесс предусматривает удаление с состава кислорода. Слишком большая концентрация кислорода определяет снижение физических и механических свойств.

Классификация проводится следующим образом:

- Спокойная характеризуется тем, что в состав входит от 0,16 до 0,3% кремния.

- Полуспокойная имеет средний показатель концентрации рассматриваемого элемента.

- Кипящая отличается по химическому составу от спокойной тем, что в составе содержится кремния не менее 0,05%.

Маркируется материал Ст3 соответствующим образом. Для проведения химического процесса могут использоваться различные вещества.

Стоит учитывать, что спокойная обходится намного дороже других вариантов исполнения. Это можно связать со следующими моментами:

- Структура однородная, за счет чего повышается степень защиты материала от воздействия окружающей среды.

- В состав входит небольшое количество кислорода, что и определяет высокие эксплуатационные качества.

При использовании спокойной стали могут изготавливать следующие изделия:

Прокат листового и фасонного типа. Арматура и детали, которые можно применять для создания трубопровода. Для транспортировки теплоносителя или газа, другой среды могут применятся различные трубы. Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью

Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий. Основные и второстепенные элементы, применяемые при изготовлении подвесных конструкций и железнодорожных элементов

В железнодорожной отрасли наиболее востребованы металлы, которые имеют невысокую стоимость и высокие эксплуатационные качества. За счет больших размеров подвесных конструкций цена одного квадратного метра также имеет большое значение.

Стальная арматура

Полуспокойная разновидность стали, применение которой также весьма широкое, в составе имеет около одного процента кислорода. За счет этого характеристики твердости и пластичности выражены в меньшей степени. При применении стали 3 могут изготавливаться:

- Трубы. Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности.

- Листовой прокат также применяется крайне часто, особенно при изготовлении корпусных изделий или обшивке несущих конструкций. Толщина может варьировать в большом диапазоне. Прокат листовой может применяться при холодной гибке или штамповке. Эти два процесса характеризуются высокой производительностью. Именно поэтому рассматриваемый сплав получил самое широкое распространение.

- Квадраты и уголки часто применяются для получения несущих конструкций. Они характеризуются высокой прочностью, так как грани существенно повышают жесткость и могут распределять нагрузку. Уголки и квадраты характеризуются большим количеством параметров: толщина листа, угол расположения плоскостей, длина и форма поперечного сечения. Область применения – изготовление несущих конструкций и усиление уже существующих конструкций.

- Различные шестигранники. Они также получили широкое распространение, могут применяться в самых различных отраслях промышленности.

Лист стальной Ст3 горячекатаный

Кипящие сплавы получили широкое распространение по причине доступности. По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

В заключение отметим, что многие аналоги стали 3 обладают соответствующими эксплуатационными характеристиками. Зарубежные производители применяют собственные стандартны при маркировке. При этом концентрация вредных примесей выдерживается в определенном диапазоне. Применение самых современных технологий позволяет снизить количество фосфора и серы в составе, за счет материал становится более прочным и менее хрупким. В некоторых случаях проводится добавление легирующих элементов.

Характеристики стали СТ3

Все характеристики стали ст3 регулируют нормативы ГОСТ 380-71. В его состав может входить от 0,14 до 0,22% углерода. Сталь 3 имеет качественные свойства, которые определяются свариваемостью, механическими свойствами и коррозийной стойкостью. От механических характеристик зависит то, к какой группе относится сталь: высокопрочная, обычной или повышенной прочности.

Химический состав стали СТ3

| Марка стали | Массовая доля элементов, % | Углерод Марганец | Кремний |

| СТ3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,5 |

| СТ3пс | 0,14-0,22 | 0,40-0,65 | 0,5-0,15 |

| СТ3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| СТ3Гпс | 0,14-0,22 | 0,80-1,10 | не более 0,15 |

| СТ3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

Ударная вязкость проката из стали СТ3

| Марка стали* | Толщина проката | Ударная вязкость, ДЖ/см2, не менее | ||||

| KCU | KCV | |||||

| +20°С | -20°С | после механического старения | +20°С | 20°С | ||

| СТ3пс СТ3сп СТ3Гпс СТ3Гсп | 3,0-5,0 | — | 49 | 49 | — | 9,8 |

| 5,1-10,0 | 108 | 49 | 49 | 34 | — | |

| 10,1-26,0 | 98 | 29 | 29 | 34 | — | |

| 26,1-40,0 | 88 | — | — | — | — | |

| * Для стали СТ3кп ударная вязкость не нормируется | ||||||

Массовая доля элементов стали Ст3сп по ГОСТ 380-2005

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | As (Мышьяк) | Fe (Железо) |

| 0,14 — 0,22 | 0,15 — 0,3 | 0,4 — 0,65 | < 0,05 | < 0,05 | < 0,3 | < 0,3 | < 0,3 | < 0,08 | остальное |

При мартеновской и конвертерной выплавке доля азота составляет 0,01%. Допускается увеличение N < 0,013% при условии снижения массовой доли P не менее, чем на 0,005% при каждом повышении массовой доли азота на 0,001%. ТУ 14-1-5283-94: по требованию потребителя P < 0,035, S < 0,04.

Плотность нержавеющей стали

Плотность вещества вычисляется путем деления массы объекта на его объем. Такие вычисления для всех известных человеку веществ уже сделаны, и метрологические службы периодически повторяют и уточняют эти измерения. На практике перед людьми встает другая практическая задача: зная материал, из которого изготовлено изделие, определить его массу.

Плотность вещества также называют удельной массой (или, в быту, удельным весом) — т. е. массой сплошного физического тела изготовленного из данного вещества и имеющего единичный объем.

Нержавеющая сталь

Следует отметить, что, используя термин «масса», в 99% случаев люди имеют дело с весом — силой притяжения физического тела к Земле. Дело в том, что для определения массы тела в строгом физическом смысле требуется сложное оборудование, доступное лишь в крупнейших научных центрах. Для практического применения в большинстве случаев достаточно обычных, более или менее точных весов, использующих гравитацию Земли и пружины, либо рычаги и стандартные гири, либо пьезоэлементы.

На практике, чтобы рассчитать вес погонного или квадратного метра металлопроката используют удельную массу, или плотность материала, из которого он изготовлен. В справочниках по сортаменту металлопроката среди основных характеристик каждого сорта обязательно указывается масса погонного или квадратного метра и значение плотности, использованное при вычислениях.

Однако нужно понимать, что данные в справочнике рассчитываются на основании стандартной плотности стали, чаще всего это 7,85 т/м3. В то же время фактическая плотность стали конкретной марки зависит от состава и удельного количества присадок и может колебаться от 7,6 до 8,8 т/м3.

Это может дать погрешность до 10% в большую или в меньшую сторону для изделия, сделанного из очень легкого или, наоборот, очень тяжелого сплаваю. Для малого количества металла разница будет мала, и ею можно будет пренебречь. Однако для сложных изделий, использующих большие объемы металла, потребуются более точные расчеты.

https://youtube.com/watch?v=eN9Y_AqExdI

Масса понадобится при формировании заявки на закупку металла. На основе плотности данного сплава делают корректировку справочных значений массы одного погонного или квадратного метра, и далее в расчетах используют уже уточненное значение.

Расшифровка

Определить, какие у материала сталь СТ3 характеристики в соответствии с ГОСТ, можно благодаря расшифровке. Согласно ГОСТ 380, данный материал представлен в следующих разновидностях:

- Сталь Ст3сп.

- Сталь Ст3пс.

- Сталь Ст3кп.

Эти индексы применимы в обязательном порядке при любой маркировке. При расшифровке марки материала необходимо учитывать следующие обозначения:

- Ст — применяется для указания стандартных качеств углеродистых сталей.

- 3 — условный номер марки сплава. Он может меняться в диапазоне от 0 до 6, в соответствии с процентным содержанием углерода в материале.

- Г — этот символ употребляют, если в состав материала входит марганец. Так, для стали типа Ст3гпс характерно содержание 0.8% марганца.

- Сп — обозначает степень раскисления стали. Аббревиатурой “кп” обозначают кипящие сплавы, “пс” — полуспокойные.

Таким образом, марка Ст3пс5 является полуспокойной, но характеризуется высокой степень раскисления. Специфика маркировки материала регламентирована ГОСТом 380-2005.

Если в названии марки отсутствуют буквы “пс” либо “кп”, сталь следует считать спокойной.

Внимание. Спокойная разновидность СТ3 является наиболее распространенной, и поэтому буквы “сп” иногда допустимо опускать.. Чтобы понять свойства изделий, произведенных из стали СТ3, следует ориентироваться на их ГОСТы:

Чтобы понять свойства изделий, произведенных из стали СТ3, следует ориентироваться на их ГОСТы:

- ГОСТ 107105-80 — для труб и арматуры к ним;

- ГОСТ 2591-2006 — для проката;

- ГОСТ 14918-80 — для ленточного и полосового проката;

- ГОСТ 5812-82 — для рельсов;

- ГОСТ 8479-70 — для поковок.

Химический состав

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

- сортовой и фасонный прокат по ГОСТу 2591-2006;

- листы различной толщины и штамповки;

- трубы и арматуру, согласно ГОСТу 10705-80;

- ленты и полосы, которые выпускаются по ГОСТу 14918-80;

- проволоку разного сечения.

Определение массы изделия

Все современные справочные материалы, ГОСТ и технические условия предприятий скорректированы в соответствии с международной классификацией.

Пользуясь справочными таблицами плотностей различных материалов, легко определить их массу. Это особенно актуально, когда предметы тяжёлые или отсутствуют соответствующие весы. Для этого требуется знать их геометрические параметры. Чаще всего узнать требуется массу предмета в форме цилиндра, трубы или параллелепипеда:

- Металлические прутки имеют форму цилиндра. Зная диаметр и длину, легко узнать массу. Масса равна плотности, умноженной на объём. Находим объём предмета. Он получается умножением площади сечения на длину. Площадь круга, зная диаметр, определить несложно. Диаметр в квадрате умножается на 3,14 (число пи), делится на 4.

- Массу трубы получаем аналогично. При нахождении площади берём разницу между внешним и внутренним диаметром сечения.

- Чтобы определить массу листа, блюма, сляба или прутка прямоугольного сечения, определяем объём, перемножая длину, высоту и толщину. Умножаем на плотность из справочника.

https://youtube.com/watch?v=jW8agjKkd4I

При таких вычислениях всегда допускается маленькая погрешность, ведь формы не идеальны. На практике ей можно пренебречь. Производители металлоизделий разработали специальные калькуляторы вычисления массы для пользователей. Достаточно ввести уникальные размеры в соответствующие окна и получить результат.

Аналоги

Как уже отмечалось, марка Ст3 востребована при производстве разнообразных конструкций, и по сути, является самой популярной конструкционной сталью. Это и послужило тому, что ее производят металлургические комбинаты, расположенные во всех частях мира, например:

- США — A284Gr.D, A57036;

- Германия — 1.0038;

- Япония — SS330;

- Евросоюз — Fe37-3FN;

- Китай — Q235.

Поставщики сталей, произведенной за пределами нашей страны, должны представить документы, подтверждающие соответствие импортных материалов отечественным ГОСТ и ТУ.

Похожие зарубежные стали

Металл является одним из наиболее распространенных конструкционных сталей. Поэтому к аналогам СТ3ПС относятся зарубежные продукты:

- Q235;

- S235J0;

- Fe235D;

- 1.0038;

- К01804 и D.

Покупая зарубежные номенклатуры товаров необходимо убедиться в соответствии их требованиям ГОСТ и ТУ.

Источники

- https://nzmetallspb.ru/stanki/stal-st3-marki-harakteristiki-himicheskij-sostav.html

- https://molotok34.ru/spravochnik/st3ps-rasshifrovka-stali.html

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-uglerodistoy-stali-3.html

- https://promkrepez.ru/info/steel-grades/stal-marki-st3/

- https://metal.place/ru/wiki/st3sp/

- https://punktpriema.ru/articles/tehnicheskie-harakteristiki-konstruktsionnoy-stali-st3.html

- https://stanok.guru/stal/fiziko-himicheskie-harakteristiki-staley-st3.html

Общие сведения об изделиях

Средняя плотность стали составляет 8,0 г/см³. Плотность зависит от того, какое количество углерода содержится, какие легирующие вещества были использованы. Плотность нержавеющей стали в среднем равна 7,9 г/см³.

Почти все сплавы, о которых идет речь в этой статье, изготавливается для конструкционного материала, в широком смысле этого слова. Главные качества, необходимые для данного материала, – это прочность и пластичность. Необходимо, чтобы материал выдерживал достаточные нагрузки во время работы и не ломался.

Существует более 1500 марок, каждая из которых предназначается для определенной продукции, поэтому удельная плотность стали сильно отличается у каждой марки.

Например, для того чтобы изготовить подшипники, необходима хромистая специальная шарикоподшипниковая сталь марки ШХ15 и ШХ15СГ. Она отличается высокой твердостью, прочностью и контактной выносливостью. Плотность нержавеющей стали этой марки равна 7,65 г/см³.

Различные упругие элементы, например рессоры, пружины, должны быть изготовлены из материала, который будет хорошо выдерживать высокую деформацию детали

Марки 50ХФА, 30Х13, 03Х12Н10Д2Т обладают такой важной характеристикой, как высокая упругость, выносливость, текучесть. Плотность стали этих марок равна 7,6 г/см³

40ХН2МА – это марка сплава, содержащая среднее количество углерода и легирующие элементы, поэтому она имеет высокую прочность и достаточно пластична. Плотность стали данной марки составляет 7,8 г/см³. Из нее делают высокопрочные конструкции.

Человечество с незапамятных времен добывает железо и делает из него различные орудия труда. В настоящее время производство стали является ведущей отраслью. Практически все, что нас окружает, имеет в составе сталь: автомобили, каркасы зданий, предметы обихода, инструменты и др.

Плотность углеродистых сталей

Плотность углеродистой стали при комнатной температуре находится в диапазоне от 7,83 до 7,87 г/см 3 . В таблице представлены значения плотности следующих углеродистых сталей: сталь 08КП, сталь 08, сталь 20, сталь 40, сталь У8, сталь У12.

Значения плотности в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. При нагревании стали она становиться менее плотной. Например, плотность стали 20 равна 7859 кг/м 3 при температуре 15°С, а при нагревании до температуры 1100°С, плотность этой стали уменьшиться до величины 7496 кг/м 3 .

Примечание: Плотность углеродистых сталей в таблице выражена в размерности кг/м 3 .

СВОЙСТВА ЖИДКОЙ СТАЛИ

Жидкая сталь представляет собой сплав железа с различными элементами-примесями. Сочетания этих примесей многообразны, поэтому свойства жидкой стали изменяются в широких пределах. Если определять с высокой точностью зависимость свойств жидкой стали от изменения температуры или концентрации примесей, то немонотонное (скачкообразное) изменение свойств характерно для изменения структуры жидкости (разупоря-дочивания или, наоборот, ассоциации атомов, возникновения микрогруппировок, расслаивания и т. п.). Свойства жидкости, которые зависят от изменения ее структуры, называют структурно-чувствительными.

К их числу прежде всего относят плотность, вязкость, поверхностное натяжение, электрическую проводимость, теплопроводность, скорость распространения звука и др. В металлургии стали наиболее часто используют данные о плотности, вязкости и поверхностном натяжении.

Плотностьявляется одним из важнейших структурно-чувствительных свойств и определяется выражением уд , где V

уд— удельный объем жидкого (или твердого) металла;

V

уд =

Vат + V

св

,

где

Vат

— сумма объема атомов или молекул, не изменяющаяся при изменении температуры и давления;

V

св — свободное пространство между атомами (молекулами), которое изменяется при изменении внешних условий. При изменении

V

св изменится и плотность. Если это изменение имеет скачкообразный характер, то при данных условиях (температуре, концентрации примеси и др.) имеет место изменение строения (структуры) жидкой стали.

Таким образом, перегибы или переломы, наблюдаемые на политермах (кривые изменения температуры расплава) или изотермах (кривые изменения состава расплава при данной температуре) плотности, свидетельствуют об определенных изменениях строения расплава. В большинстве исследований отмечен линейный (без перегибов) характер изменения плотности жидких металлов от температуры, однако в некоторых исследованиях на политермах плотности обнаружены перегибы.

Существует зависимость между типом кристаллической решетки металла и изменением плотности при плавлении. Металлы, обладающие плотными кристаллическими решетками, плавятся с увеличением объема, понижением плотности и координационного числа. Металлы, имеющие «рыхлые» кристаллические решетки (тетрагональные, ромбоэдрические и

т.д.), плавятся с увеличением плотности и координационного числа и уменьшением удельного объема. К таким металлам относятся, например, висмут, сурьма и др. Железо имеет плотную решетку. Плотность железа при 1600 °С составляет ~7,0 г/см3; при дальнейшем повышении температуры она уменьшается.

Вязкость,так же как и плотность, является важнейшим физико-химическим свойством жидкости. Вязкость (внутреннее трение) характеризует свойство текучих тел (жидкостей и газов) оказывать сопротивление необратимому перемещению одной их части относительно другой при сдвиге, растяжении или других видах деформации. Основной закон вязкого течения был установлен Ньютоном:

S

где F—

тангенциальная (касательная) сила, вызывающая сдвиг слоев жидкости (газа) одного относительно другого; — коэффициент пропорциональности, называемый

коэффициентом динамической вязкости

или

вязкостью,

Па • с (то же, что и Н • с/м2). Величину, обратную вязкости (1/п), называют

текучестью;

отношение (v2 — v1)/(z2 –z1

\) —

градиент скорости течения (быстрота изменения от слоя к слою), или скорость сдвига; S—площадь слоя, по которому происходит сдвиг.

Наряду с динамической вязкостью для характеристики свойств жидкости часто используют величину v = /р (р — плотность жидкости), называемую кинематической вязкостью

(м2/с или см2/с). Приборы, при помощи которых определяют вязкость жидкостей (и газов), называют

вискозиметрами,

а раздел физики, посвященный измерению вязкости, —

вискозиметрией

(см. разд. 9.3).

Вязкость воды при 25 ºС равна 0,00089 Па-с, глицерина —0,5 Па • с. Вязкость при 1600 °С чистого железа, по разным данным, составляет 0,0045—0,0060 Па • с, вязкость стали в зависимости от ее состава — 0,005— 0,0085 Па • с, мартеновского шлака — 0,02-0,04 Па • с.

В жидкостях вязкость является результатом в первую очередь межмолекулярного взаимодействия, ограничивающего подвижность молекул. Молекула из одного слоя может проникнуть в соседний слой лишь при наличии в нем полости, достаточной для проскальзывания туда молекулы. Образование полости («рыхление» жидкости) связано с расходом энергии. Эта так называемая энергия активации вязкого течения

уменьшается с повышением температуры и понижением давления. В 1912г. русский физик Л. И. Ба-чинский, исходя из предположения, что вязкостные свойства жидкости определяются силами межмолекулярного взаимодействия, установил зависимость между коэффициентом динамической вязкости и удельным объемом

V:

c/(V-b)

где с

и

Ь —

постоянные.

Постоянная b

близка к удельному объему твердого тела в момент плавления

V;

соответственно разность

V— b

представляет так называемый

свободный объем жидкости.

Чем больше этот свободный объем, тем меньше ее вязкость. В формуле Бачинского влияние температуры на вязкость учитывается через удельный объем жидкости

V,

поскольку он непосредственно зависит от температуры. С повышением температуры вязкость уменьшается, так как при этом происходит как бы разрыхление жидкости (на что затрачивается энергия).

С учетом разности объемов жидкого и твердого металлов Vж-

Vтв получим =

с/(

Vж — Vтв). Разность Vж — Vтвхарактеризует степень разрыхления жидкости, или суммарный объем вакансий.

Я. И. Френкель при разработке кинетической теории жидкостей предложил использовать формулу, характеризующую связь между вязкостью и температурой:

=Aexp(E /RT). ln =lnA+E /RT

где Е

—

энергия активации вязкого течения, характеризующая энергию, необходимую для перехода частицы (или группы частиц) из одного положения равновесия в другое. В соответствии с этой формулой величина является функцией

\/Т,

поэтому зависимость вязкости от температуры выражается обычно графически в координатах

ln-I/Т.

В случае изменения структуры жидкого металла при температурах, соответствующих изменению строения (структуры) жидкого металла, на графике данной функции наблюдается перелом. При рассмотрении экспериментальных данных о вязкости стали необходимо помнить, что примеси, особенно неметаллические включения, заметно увеличивают вязкость. Влияние примесей в жидком железе проявляется в усилении межчастичного взаимодействия и уменьшении подвижности атомов железа, приводящих к повышению вязкости. Кроме примесей на вязкость стали заметно влияют и другие факторы (неметаллические включения, газы и т. д.).

Гистерезис вязкости.Известны многочисленные эксперименты, в ходе которых был установлен гистерезис вязкости жидкой стали, заключающийся в несоответствии значений вязкости, полученных в режимах нагрева и охлаждения металла: вязкость расплава в режиме охлаждения после нагрева часто оказывается выше вязкости при первоначальном нагреве. Гистерезис особенно заметен для легированных сталей. При объяснении этого явления иногда используют термин «гетерогенность строения жидкой стали». При этом подразумевается обычно явление сохранения или создания медленно распадающихся группировок или решеток, отличающихся наличием определенных связей. Состав и размеры этих группировок зависят от состава стали и технологии плавки. Предполагается, что для каждой стали существует определенная критическая температура, при достижении которой формируется квазигомогенное строение расплава, устраняющее гистерезис вязкости.

Между свойствами стали и ее вязкостью в жидком состоянии существует связь. Одновременно с получением квазигомогенного строения жидкости в результате устранения гистерезиса вязкости достигаются максимальные пластичность и ударная вязкость стали

в твердом состоянии; прочностные свойства стали при этом понижаются.

Цикл исследований свойств жидкой стали выполнен уральскими учеными П. В. Гельдом, Б. А. Баумом и др. Результаты этих исследований свидетельствуют о том, что для большинства сталей и сплавов характерно различие вязкости и удельного электрического сопротивления при нагреве и охлаждении. Исследователи этого вопроса предполагают, что гистерезис вязкости и электрического сопротивления объясняется изменениями в структуре расплавов.

Наиболее часто встречающиеся (по мнению этих ученых) три формы гистерезиса вязкости приведены на рис 10.2. Случай, когда гистерезис появляется лишь при определенном перегреве над линией ликвидуса (tr-

температура начала ветвления политерм или начала гистерезиса), отражен на рис. 10.2,

а.

При большем перегреве положение политерм не изменяется. По мнению предложивших эту теорию Гельда и Баума, в этом случае, по-видимому, изменения неравновесной структуры и приближение расплава к состоянию равновесия, начиная с некоторой температуры, происходят монотонно и завершаются при

tr.

На рис. 10.2, б приведен случай, когда гистерезис наблюдается только при нагреве расплава до температур, превышающих температуру аномального уменьшения свойств /ан. При этой температуре происходит скачкообразное изменение структуры расплава, что и вызывает аномальное повышение вязкости и быстрый переход в равновесное состояние. Наконец, на рис. 10.2,

в

иллюстрируется случай, когда гистерезис наблюдается только при нагреве до

критической температуры t

кр, нагрев до которой при последующем охлаждении вызывает ветвление политерм. По мнению Б. А. Баума и Г. В. Тягунова, один из возможных вариантов объяснения такой зависимости состоит в следующем. Расплав имеет не менее двух структурных составляющих, например карбидоподобные комплексы и металлическую матрицу. При нагреве энергия теплового движения частиц возрастает пропорционально абсолютной температуре, устойчивость межатомных связей уменьшается немонотонно. Однако эта немонотонность в ходе нагрева может не проявиться на данном свойстве, если изменения в отдельных структурных составляющих взаимосвязаны и компенсируют одно другое. Они полностью завершаются только вблизи

t

кр. В ходе обратного понижения температуры исчезнувшая неравновесная структура не восстанавливается, но силы межатомного взаимодействия проявляются по-прежнему немонотонно. Так, в упомянутой модели атомы углерода снова становятся соседями атомов карбидо-образующих элементов. Это ухудшает условия их взаимного перемещения и обнаруживается в резком возрастании вязкости при

tr.

Все изложенное является лишь одним из возможных объяснений наблюдаемых факторов. В настоящее время нет убедительного толкования наблюдаемых явлений гистерезиса вязкости. Не ясны и другие обнаруженные явления: например, во многих (но не во всех) случаях гистерезис наблюдается лишь при первичном цикле нагрева и охлаждения; для некоторых легированных сталей (например, шарикоподшипниковых) переплав не из меняет гистерезис; для многих групп

Рис. 10.2.Формы гистерезиса вязкости 108

легированных сталей чем ниже пластичность твердых образцов, тем больше гистерезис.

Жидкая сталь представляет собой сплав железа с различными элементами-примесями. Сочетания этих примесей многообразны, поэтому свойства жидкой стали изменяются в широких пределах. Если определять с высокой точностью зависимость свойств жидкой стали от изменения температуры или концентрации примесей, то немонотонное (скачкообразное) изменение свойств характерно для изменения структуры жидкости (разупоря-дочивания или, наоборот, ассоциации атомов, возникновения микрогруппировок, расслаивания и т. п.). Свойства жидкости, которые зависят от изменения ее структуры, называют структурно-чувствительными.

К их числу прежде всего относят плотность, вязкость, поверхностное натяжение, электрическую проводимость, теплопроводность, скорость распространения звука и др. В металлургии стали наиболее часто используют данные о плотности, вязкости и поверхностном натяжении.

Плотностьявляется одним из важнейших структурно-чувствительных свойств и определяется выражением уд , где V

уд— удельный объем жидкого (или твердого) металла;

V

уд =

Vат + V

св

,

где

Vат

— сумма объема атомов или молекул, не изменяющаяся при изменении температуры и давления;

V

св — свободное пространство между атомами (молекулами), которое изменяется при изменении внешних условий. При изменении

V

св изменится и плотность. Если это изменение имеет скачкообразный характер, то при данных условиях (температуре, концентрации примеси и др.) имеет место изменение строения (структуры) жидкой стали.

Таким образом, перегибы или переломы, наблюдаемые на политермах (кривые изменения температуры расплава) или изотермах (кривые изменения состава расплава при данной температуре) плотности, свидетельствуют об определенных изменениях строения расплава. В большинстве исследований отмечен линейный (без перегибов) характер изменения плотности жидких металлов от температуры, однако в некоторых исследованиях на политермах плотности обнаружены перегибы.

Существует зависимость между типом кристаллической решетки металла и изменением плотности при плавлении. Металлы, обладающие плотными кристаллическими решетками, плавятся с увеличением объема, понижением плотности и координационного числа. Металлы, имеющие «рыхлые» кристаллические решетки (тетрагональные, ромбоэдрические и

т.д.), плавятся с увеличением плотности и координационного числа и уменьшением удельного объема. К таким металлам относятся, например, висмут, сурьма и др. Железо имеет плотную решетку. Плотность железа при 1600 °С составляет ~7,0 г/см3; при дальнейшем повышении температуры она уменьшается.

Вязкость,так же как и плотность, является важнейшим физико-химическим свойством жидкости. Вязкость (внутреннее трение) характеризует свойство текучих тел (жидкостей и газов) оказывать сопротивление необратимому перемещению одной их части относительно другой при сдвиге, растяжении или других видах деформации. Основной закон вязкого течения был установлен Ньютоном:

S

где F—

тангенциальная (касательная) сила, вызывающая сдвиг слоев жидкости (газа) одного относительно другого; — коэффициент пропорциональности, называемый

коэффициентом динамической вязкости

или

вязкостью,

Па • с (то же, что и Н • с/м2). Величину, обратную вязкости (1/п), называют

текучестью;

отношение (v2 — v1)/(z2 –z1

\) —

градиент скорости течения (быстрота изменения от слоя к слою), или скорость сдвига; S—площадь слоя, по которому происходит сдвиг.

Наряду с динамической вязкостью для характеристики свойств жидкости часто используют величину v = /р (р — плотность жидкости), называемую кинематической вязкостью

(м2/с или см2/с). Приборы, при помощи которых определяют вязкость жидкостей (и газов), называют

вискозиметрами,

а раздел физики, посвященный измерению вязкости, —

вискозиметрией

(см. разд. 9.3).

Вязкость воды при 25 ºС равна 0,00089 Па-с, глицерина —0,5 Па • с. Вязкость при 1600 °С чистого железа, по разным данным, составляет 0,0045—0,0060 Па • с, вязкость стали в зависимости от ее состава — 0,005— 0,0085 Па • с, мартеновского шлака — 0,02-0,04 Па • с.

В жидкостях вязкость является результатом в первую очередь межмолекулярного взаимодействия, ограничивающего подвижность молекул. Молекула из одного слоя может проникнуть в соседний слой лишь при наличии в нем полости, достаточной для проскальзывания туда молекулы. Образование полости («рыхление» жидкости) связано с расходом энергии. Эта так называемая энергия активации вязкого течения

уменьшается с повышением температуры и понижением давления. В 1912г. русский физик Л. И. Ба-чинский, исходя из предположения, что вязкостные свойства жидкости определяются силами межмолекулярного взаимодействия, установил зависимость между коэффициентом динамической вязкости и удельным объемом

V: