Пластичность металлов.

<<�Предыдущая страница Оглавление книги Следующая страница>>

Пластичностью называется способность металла принимать под действием нагрузки новую форму не разрушаясь.

Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его пеперечное сечение сужаться, тем пластичнее металл образца.

Необходимость определения пластичности металлов вызывается тем, что пластичные металлы можно подвергать обработке давлением, т. е. ковать, штамповать или на прокатных станах превращать слитки металлов в полосы, листы, прутки, рельсы и многие другие изделия и заготовки.

В противоположность пластичным хрупкие металлы под действием нагрузки разрушаются без изменения формы. При испытании хрупкие образцы разрушаются без удлинения, внезапно. Хрупкость является отрицательным свойством. Вполне пригодным для изготовления деталей машин будет не только прочный, но и в определенной мере пластичный металл.

Для того чтобы получить представление о пластичности металла и определить величину этого свойства, существуют две единицы измерения: относительное удлинение и относительное сужение при разрыве.

Величина относительного удлинения определяется при испытании следующим образом.

Сначала вычисляется общее удлинение образца при разрыве l1-l0, т. е. из его длины в момент разрыва l1 вычисляется первоначальная длина l0. Полученная разность могла бы служить показателем пластичности металлов только в том случае, если бы длина образцов для испытания была всегда одинаковой.

При различной же начальной длине образцов величина их удлинения для сравнения пластичности металлов является недостаточной, так как длинные образцы будут удлиняться при разрыве больше, чем короткие образцы из того же металла.

Поэтому, чтобы иметь возможность сравнивать пластичность различных металлов, необходимо учитывать, какова начальная длина образца и какое он получил удлинение при разрыве относительно первоначальной ее длины.

Относительное удлинение принято численно выражать в процентах по отношению к первоначальной длине образца и обозначать буквой δn.

Пример.. Первоначальная длина образца l0 = 200 мм; длина при разрыве оказалась равной 236 мм; удлинение образца составило 236—200 = 36 мм. Относительное удлинение

Относительное удлинение (%) при испытании некоторых металлов составляет: для цинка 20, алюминия 40, олова 40, железа 45, свинца 45, никеля 50, меди 50.

Вторую величину, характеризующую пластичность металлов,— относительное сужение при разрыве ψ определяют подобным же способом:

где F0 — начальная площадь поперечного сечения образца до испытания, мм2; F1 — площадь поперечного сечения образца в месте разрыва, мм2.

Таким образом, относительное сужение представляет собой отношение величины уменьшения площади поперечного сечения образца при разрыве к первоначальной площади поперечного сечения.

Перейти вверх к навигации

Характеристика технологических свойств металлов и сплавов

Деформация металлов и сплавов определяется их свойствами, которые рассматриваются как технологические, так как они определяют технологический режим их обработки давлением. К ним относятся пластичность, сопротивление деформации, чувствительность к напряжениям и склонность к образованию дефектов.

Пластичность металла — способность его под действием приложенных внешних сил деформироваться без нарушения сплошности. При обработке металлов давлением (прокатке, ковке, прессовании и т. д.) на пластичность металла влияет степень деформации (обжатие), температура деформации, скорость деформации, химический состав металла и его строение, характер напряженного состояния при деформации и др.

Показателем пластичности служит степень деформации, выраженная в виде относительного обжатия. Ю. М. Чижиков для оценки пластичности ввел понятие «предел пластичности», который характеризуется величиной относительного обжатия, при котором начинается нарушение сплошности металла. Чем выше предел пластичности металла в широком интервале температур, тем большим запасом пластичности он обладает и тем легче его деформировать. Поэтому чем выше пластичность металла, тем большую степень суммарного обжатия е он выдерживает без разрушения.

В зависимости от величины предела пластичности условно различают металлы и сплавы: наивысшей пластичности (>0,8 ε); высокой пластичности (0,6÷0,8 ε); средней пластичности (0,4÷0,6 ε); пониженной пластичности (0,2÷0,4 ε); низкой пластичности (≤0,2 ε). Многие марки сталей по своим пластическим свойствам относят к категории высокой и даже наивысшсй пластичности. К категориям средней и высокой пластичности относят большинство легированных сталей. Высоколегированные стали и сплавы обладают средней и в ряде случаев пониженной пластичностью.

Существует мнение, что если металл «мягкий», то он может быть деформирован без разрушения, т. е. он пластичный. Это не всегда правильно. Мягкий металл, обладая малым сопротивлением деформации, при определенных условиях может быть не пластичным и, наоборот, «твердый» металл, т. е. металл, обладающий большим сопротивлением деформации, может иметь высокие пластические свойства. Например, технически чистое железо, обладающее очень малым сопротивлением деформации, при температуре 1000—1050 °С не пластично и при деформации разрушается, а быстрорежущая сталь, обладая сопротивлением деформации в 2—3 раза больше, чем технически чистое железо, при этих же температурах деформируется без разрушения.

Сопротивление деформации — очень важное технологическое свойство. При одинаковых условиях деформации чем выше сопротивление деформации того или иного метала или сплава, тем труднее его прокатывать. Стали, обладающие большим сопротивлением деформации, приходится прокатывать е меньшими обжатиями или использовать для этого более мощное оборудование и т. п.

Сопротивление деформации в большей степени зависит от химического состава стали. Влияние химического состава стали на сопротивление деформации складывается через изменение его механических свойств (пределов прочности и текучести), а также через изменение коэффициента трения.

Пластичность металлов и сплавов определяется растяжением (удлинением и сжатием), скручиванием, ударным изгибом, осадкой, прокаткой на клин. Показатели пластичности следующие: при ратяжении — относительное удлинение δ, % и относительное сжатие ψ, %; при ударном изгибе — ударная вязкость ан,Дж/м2; при скручивании — число кручений до излома; при осадке и прокатке на клик — относительное обжатие ∇h/h0.

При растяжении образцы устанавливают в зажимах машины для испытания на разрыв и растягивают при все увеличивающейся нагрузке до полного разрыва. При этом испытании определяют временное сопротивление σв, Па, и предел текучести σт, Па, которые имеют большое значение при определении сопротивления металла деформации. Испытания производят прн различных температурах (например, от 20° до 1300°С). Испытание на растяжение отвечает условиям, соответствующим линейному напряженному состоянию.

На рис. 48 приведены кривые относительных удлинений δ и сжатия ψ сплава, испытанного при температурах от 20° до 1100°С. Кривые показывают, что при 700°С оба показателя пластичности имеют наименьшее значение. При дальнейшем повышении температуры удлинение и сжатие возрастают, достигая при 1000 °С таких же значений, как и при комнатной температуре, и значительно превышая их при более высоких температурах.

Показатели пластичности, полученные методом растяжения, дают важные характеристики пластичности сплавов. При сравнении между собой кривых удлинения и сжатия различных сплавов или одного и того же сплава, выплавленного различными способами можно установить, какой сплав или плавка обладает большей или меньшей пластичностью и каковы вообще пластические свойства данной стали или сплава. Следует отметить, что показатели пластичности, полученные методом растяжения, не дают возможности в достаточной мере точно определить температуру горячей деформации (прокатки, ковки, прессования).

При испытании на ударный изгиб образцы квадратного сечения с надрезом посередине длины нагревают до температуры испытания. Излом образцов производят на копре.

На рис. 49 приведена кривая ударной вязкости aн одного сплава, по которой можно установить, что наилучшей температурой деформации сплава является 1150—1200°С.

Испытание на скручивание производят на приборе, снабженном электрической трубчатой печью. Один конец образца закрепляют неподвижно, другой вращается от соответствующего привода. Образец при заданной температуре подвергают скручиванию до излома. Чем выше пластичность, тем больше число скручиваний на 360° до излома выдерживает металл. На рис. 50 приведены кривые, полученные испытанием на горячее скручивание стали марок 15, 40ХН, У10. По этим кривым можно установить температуру нагрева металла, при которой достигается наивысшая пластичность.

При испытаниях методом прокатки на клин используют образцы, изготовление до требуемых размеров отливкой, прокаткой или ковкой из слитков. Относительное обжатие, при котором начинается нарушение сплошности, представляет собой предел пластичности металла в данных условиях. Исследуя пластичность металла по методу прокатки на клин в широком интервале температур, можно получить полную характеристику пластичности металла с любыми природными свойствами при прокатке его со свободным уширением, т.е. при самых неблагоприятных условиях деформации.

По результатам исследования пластичности методом прокатки на клин можно установить температурный режим начала и конца прокатки и допустимые обжатия.

Свойства металла

Почему специалисты по изготовлению и ремонту украшений ставят золото на первое место? В первую очередь, это связано с превосходной пластичностью: из 1 грамма металла можно вытянуть проволоку длиной до 3-х километров, слитки золота проковываются в листы, толщина которых измеряется в десятитысячных долях миллиметра. Этим золотом покрыты купола храмов, называют его сусальным. На вид оно довольно интересное: на просвет дает сине-зеленый оттенок.

Чистое золото может раствориться в «царской водке». Так называют смесь из двух концентрированных кислот: азотной и соляной. Самый пластичный металл в таблице находится под номером 79, температура плавления – 1064 °С, плотность составляет 19,32 г/см3. По теплопроводности и электрическому сопротивлению золото уступает только серебру и меди.

Золото в чистом виде слишком мягкое, поэтому ювелирные украшения делают, как правило, из сплавов. Чаще всего к золоту добавляют серебро или медь. Задумывались ли раньше, что означает «проба» на украшениях? Это содержание золота в чистом виде в тысячных долях. 999 проба считается чистым золотом.

Свойства и методы испытания металлов

1.1. Свойства и методы испытания металлов

Свойства металлов принято подразделять на механические, физические, химические, технологические и эксплуатационные.

Механические свойства.

Механические свойства характеризуют способность материала сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность и др.

Прочность

– способность тела сопротивляться деформации и разрушению под действием внешних нагрузок.

Твердость

– способность материала сопротивляться проникновению в него другого, более твердого тела, не получающего остаточной деформации.

Вязкость

– способность материала сопротивляться разрушению под действием динамических нагрузок. Поскольку многие материалы, вязкие в условиях медленного нагружения, становятся хрупкими при быстром (ударном) приложении нагрузки, то широко применяется определение

ударной вязкости

.

Хрупкость

– способность тела разрушаться под действием внешних сил практически без пластической деформации.

Упругость

– свойство твердого тела восстанавливать свою форму и объем после снятия нагрузки, вызвавшей деформацию. В конструкциях упругость проявляет себя в жесткости – способности сопротивляться деформации.

Пластичность

– способность тела остаточно, не разрушаясь изменять свою форму и размеры под действием внешних сил.

Механические свойства металлов определяют при статическом (кратковременном и длительном) и динамическом нагружении, при циклическом приложении нагрузки и другими методами.

Статическое нагружение характеризуется медленным приложением и плавным возрастанием нагрузки от нуля до некоторого максимального значения. Статические испытания проводят на растяжение, сжатие, кручение, изгиб и твердость.

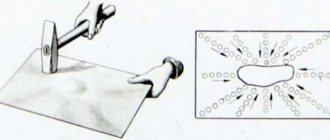

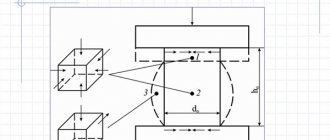

Наибольшее распространение получил метод растяжения – самый жесткий вид испытаний. Испытания проводятся на 5 или 10 кратных образцах (l0 = 5d0 или 10d0, где l0 – длина образца, а d0 – его диаметр), что позволяет соблюдать геометрическое подобие и получать сравнимые результаты для всех металлов. Испытания на растяжение дают информацию о прочности, упругости и пластичности материалов. Рассмотрим диаграмму растяжения малоуглеродистой отожженной стали (рис. 1.1а).

Рис. 1.1. Диаграмма растяжения малоуглеродистой стали

В начальной стадии диаграммы материалы испытывают только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки «a» эта деформация пропорциональна нагрузке или действующему напряжению:

σ = P/F0,

где P — приложенная нагрузка, F0- начальная площадь поперечного сечения образца.

Теоретический предел пропорциональности

– максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией:

σпц = Pпц/F0.

Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука:

σ = Е∙ε,

где ε = Δl/l0∙100% – относительная деформация, Δl – абсолютное удлинение, l0 – начальная длина образца; Е – коэффициент пропорциональности (tg α), характеризующий упругие свойства материала – называется модулем нормальной упругости, с его увеличением возрастает жесткость изделий, поэтому Е часто называют модулем жесткости

.

Теоретический предел упругости

– максимальное напряжение, до которого образец получает только упругую деформацию:

σуп = Pуп/F0.

Прочность характеризуется пределом текучести физическим и условным.

Физический предел текучести

– напряжение, при котором происходит увеличение деформации при постоянной нагрузке:

σт = Pт/F0.

На диаграмме пределу текучести соответствует участок «c –d», когда наблюдается пластическая деформация (удлинение) — «течение» металла при постоянной нагрузке.

Большая часть металлов и сплавов не имеет площадки текучести, и для них определяют условный предел текучести

– напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1.1б):

σ0,2 = P0,2/F0.

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца.

В точке «В», где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» – сужения поперечного сечения, и деформация сосредотачивается именно на этом участке, то есть из равномерной переходит в местную. Напряжение в этот момент называют пределом прочности.

Предел прочности (временное сопротивление)

при растяжении – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

σВ = PВ/F0.

За точкой «В» в связи с развитием шейки нагрузка уменьшается, в точке «к» при нагрузке «Рк» происходит разрушение образца.

Истинный предел прочности

(истинное сопротивление разрушению) – максимальное напряжение, выдерживаемое материалом в момент, предшествующий разрушению образца:

σк = Pк/Fк,

где Fк – конечная площадь поперечного сечения образца в месте разрушения.

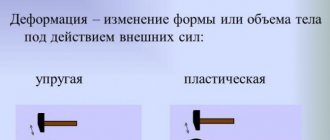

Твердость измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы. Определение твердости проводят тремя наиболее распространенными методами.

По методу Бринелля

под действием нагрузки в испытуемое тело внедряется стальной закаленный шарик. Число твердости обозначается

НВ

и представляет собой отношение статической нагрузки к площади поверхности отпечатка шарика.

По методу Роквелла

в испытуемую поверхность в два этапа нагружения вдавливается индентор – алмазный конус с углом при вершине 120°или стальной шарик с диаметром 1,588мм. Число твердости обозначается

НRС

(конус) или

НRВ

(шар) и характеризуется разницей глубин проникновения индентора при первом и втором этапах нагружения.

По методу Виккерса

в испытуемую поверхность вдавливается алмазная четырехгранная пирамида с углом α = 136° между противоположными гранями. Число твердости

HV

определяют так же, как и в способе Бринелля, отношением нагрузки к площади поверхности отпечатка пирамиды.

Пример расшифровки обозначений: Н –Hard (твердость), B – Brinell, R – Rokwell, V – Vikkers, B – Ball – (шар), C – Cone (конус)

При динамических испытаниях нагрузка прилагается с большой скоростью – ударом и определяется, таким образом, ударная вязкость

. Производят испытания на маятниковом копре на стандартных образцах с надрезом. Испытания при пониженных температурах позволяют определять склонность металла к

хладноломкости

– резкому возрастанию хрупкости.

Химические свойства.

К химическим свойствам относится способность материалов к химическому взаимодействию с другими веществами и агрессивными средами.

Технологические свойства.

Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К ним относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом и др. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства

определяются жидкотекучестью, усадкой и склонностью сплавов к ликвации.

Деформируемость

– способность металлов и сплавов принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузки.

Свариваемость

– способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Эксплуатационные или служебные свойства.

В зависимости от условий работы машины или конструкции определяют служебные свойства: коррозийную стойкость, хладостойкость, жаропрочность, жаростойкость, износостойкость и др.

Коррозионная стойкость –

сопротивление сплава действию агрессивных сред (кислотных и щелочных).

Хладостойкость –

способность сплава сохранять пластические свойства при температурах ниже нуля.

Жаропрочность –

способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость –

способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Износостойкость

– способность материала сопротивляться разрушению поверхностных слоев при трении.

Антифрикционность –

способность сплава прирабатываться к другому сплаву.