Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода: малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- низколегированные;

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Применение пружинистых сталей (некоторые направления)

Соответствуют своему названию пружинистые стали. Примером являются варианты с маркировкой 50ХФА, 60С2ХФА, 70С2ХА, другие. Для них характерны отличные качества плотности, стоит отметить и прочность, надежность, упругость, вязкость материала, что также ценны при получении металла и последующей эксплуатации по назначению. В описываемые материалы относят низколегированные варианты, среднеуглеродистые с наличием углерода 0,6 – 0,8 %. Если их подвергать соединению методом использования сварки, могут появляться микроскопические отверстия даже продольного расположения. Используют их как сырье при производстве различных видов пружин, подходят они и для изготовления рессор разной сферы использования.

Есть категория конструкционных сталей, называемых улучшаемыми. В середине них содержится мартенсит аналогичный по форме с иглами. При рассмотрении плотного содержимого данных сплавов можно заметить исключение неметаллических добавок, карбидной ликвации, а также сетки. К основному преимуществу сталей низкой легированности и высокоуглеродистого типа с количеством С2 менее 1,05 % относится высокая степень твердости, другим фактором является процент износа.

Одной из особенностей, на которую следует обратить внимание – маркировка, начинающаяся с буквы «Ш» (ШХ5, ШХ 15СГ).

Общая характеристика качественных углеродистых сталей

Основными отличиями качественных сталей от сталей обыкновенного качества являются:

- малое количество снижающих качество примесей: серы с фосфором;

- узкий диапазон количества углерода;

- увеличенное количество марганца или кремния.

Сталь поставляется от производителя с гарантией заявленного состава химических элементов и присущих им механических свойств.

Говоря о характеристиках качественных сталей следует выделить самые значимые:

- высокая прочность;

- пластичность;

- вязкозть ударная.

Изменение структуры стальных слитков в процессе твердения

Но для улучшения эксплуатационных характеристик сотрудники институтов и лабораторий экспериментируют над химическим составом, способами повышения прочности и твердости поверхностей, методами термической обработки, способами плавки и разливки металла. Механические свойства углеродистых качественных сплавов зависят от химического состава.

Свойства присущие углеродистым сплавам:

- Низкоуглеродистым – низкая прочность при высокой пластичности. Используются при производстве и изготовлении деталей и узлов со сложной конструкцией и небольшими нагрузками.Свойства присущие углеродистым сплавам:

- 15-20 – для неответственных деталей, которые не нуждаются в дополнительной термической обработке или подвергнутые нормализации.

- Среднеуглеродистые – для изготовления деталей, для которых предъявляются требования высокой твердости, но с пониженной пластичностью. Изделия, для которых необходима термическоя обработка: закалка поверхностного слоя, улучшению, нормализации. Для облегчения обработки резанием среднеуглеродистые стали подвергаются отжигу.

- Высокоуглеродистые, а также с дополнительно введенным марганцем – обладают высокими показателями упругости и стойкости к износу. Поэтому из нее изготавливают пружинные изделия.

- Автоматные – используются для обработки на автоматизированных станках. Фосфор и сера в большем количестве способствуют образованию мелкой стружки, что положительно сказывается на обрабатываемости, стойкости инструмента, но страдает шероховатость обрабатываемых поверхностей.

Скачать ГОСТ 1050-88

Использование в строительной сфере

Для конструкционных сталей, которые покупают для применения в строительном направлении, следует выбирать варианты с низким содержанием легирующих компонентов (кремния, хрома, марганца). Углерода должно быть 0,1 – 0,2 %. Такой состав позволяет достичь качественного соединения деталей в процессе применения сварки. Также появляются особенности, полезные для функциональных характеристик строительных зданий. К таким относится:

- ковкость, вязкость;

- относительное вытягивание;

- плотность структуры кристаллической решетки, вязкость.

Выбор для отрасли, связанной со строительными типами работ в пользу низколегированных сталей дает возможность вкладывать меньше средств на необходимом сырье. Процент экономии может составить до трети необходимого. Проведение легирования повышает степень закаливания, также увеличивается и параметр предельной текучести.

К самым востребованным категориями описываемых сталей, которые поступают в производство в виде сортового металла, листов, лент и прутков относятся варианты 14Г2; 15ХСНД; 10Г2С1; 18Г2; 25Г2С; 35ГС.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Марки и характеристики конструкционных сплавов машиностроения

Машиностроительные стали особого назначения выполняются с добавлением никеля или комбинацию железа с никелем. Подразделяются на следующие группы:

- применяемые для изготовления продукции методом литья;

- автоматные;

- с повышенной долговечностью;

- с высокой коррозийной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- с высокой термостойкостью;

- криогенные, не теряют свои свойства вследствие обработки отрицательными; температурами;

- жароустойчивые.

Жароустойчивые сплавы, которые содержат в небольшом соотношении кремний, могут быть использованы даже в условиях, в которых температурный предел достигает значения 5500 0С. Подобные углеродсодержащие стали, помимо собственной термоустойчивости, различаются таким рядом весомых данных: они отлично используются в кислых и науглероживающих веществах, не вступают в реакцию с появлением ржавчины в газовой среде. Значительный минус – проявление свойств ползучести при создании условий с воздействием больших нагрузок. Это также важно учитывать при подборе материала, расчете необходимых нагрузок, параметров по ним. Также важно и наличие окружающих сред.

Самыми популярными сплавами таких металлов считается 12Х13, 15Х25Т, 20Х20Н14С2, 15ХМ и другие. Из них можно производить:

- тару, в которой производится цементация металлических элементов;

- части двигателей поршневой категории;

- изделий из труб самого разной функциональности.

К классу низкотемпературных сплавов, что различаются высочайшей вязкостью, пластическими свойствами, относятся также стали с низким содержанием углерода, высоколегированные сплавы. Что интересно, ползучие характеристики увеличиваются не только лишь после снижения нагрева во время рабочего процесса. Влияет и термообработка с нормализацией и отпуском. Символьное обозначение такого вида соответствует ГОСТ 5632.

Конструкционные углеродсодержащие стали с термоустойчивостью имеют большую степень ползучести. Также для них характерно сопротивление появлению ржавчины в определенных состояниях агрессивной среды. Такие материалы идеальны для изготовления трубного проката, частей турбин, работающих на основе пара, газа с пределами температур от 400 до 6500 0С. Самыми популярными у покупателей видами пользуются сплавы 15ХМ, 15Х5М, ХН70Ю.

Есть группа описываемых сталей, которая отличается устойчивостью к появлению ржавчины – коррозии. Этого удалось достичь добавлением в состав хрома (от 12,5 %). Именно он улучшает качественные показатели, в том числе при влиянии агрессивных сред. По этой причине их используют для производства частей карбюраторов, труб, лопаток турбин парового типа, прочего.

В свою очередь их делят относительно особенностей структуры на следующие виды:

- мартенситные (30Х13, 20Х17Н2, 95Х18);

- мартенситной стареющей (09Х15Н8Ю);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28).

Для получения из конструкционных углеродистых сталей, с хорошим показателем сваривания, металл подвергают отпуску. Несмотря на то, что свойства металлов разные, что касается и термической устойчивости, пластичности и вязкости, криогенные стал, сталь жаропрочная и жаростойкая, относят к сплавам, для которых характерны антикоррозийные свойства.

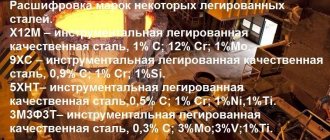

Особенности маркировки

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

Примеры:

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.

| Конструкционная углеродистая качественная сталь, марки, ГОСТы. стандарты | ||

| Россия, ГОСТ 1050-88 | США, AISI | Евросоюз, DIN |

| Сталь 08 кп | А622 | Fe P04/St 14 |

| Сталь 10 | А1010 | 1.0301 |

| Сталь 15 | А1015 | 1.0401 |

| Сталь 25 | А1025 | 1.1158 |

| Сталь 20К | А285-А | Р265GH |

Зарубежные производители аналогичной продукции производят маркировку по собственным стандартам.

Особенности свойственные углеродсодержащим сплавам

Низкая углеродность – невысокая надежность при отличной гибкости. Применяется для получения деталей которые имеет сложное устройство в конструктивном плане, и на которые влияют минимальные степени нагрузок. Отличительные параметры углеродсодержащих сплавов: около 18 для неответственных изделий, что не требуют термообработки или нормализации.

С усредненным содержанием С2 – для получения изделий, требующих большой прочности, но со сниженной гибкостью. Детали, требующие термообработки: закалка верхней части, повышение качества, нормализации. Чтобы улучшить режущие качества стали со средним содержанием углерода стали проводят через отжиг.

Стали с высоким содержанием С2 и с примесями марганца имеют улучшенные качества по сроку эксплуатации, упругости. Это дает возможность применять их в качестве сырья в изготовлении пружин.

Автоматные – применяются в станочных работах с автоматизированным управлением. Элементы P и S в достаточном объеме приводят к получению стружки. Этот факт благоприятен для процесса обработки. Минус в получении поверхности отличной от гладкой.

Конструкционные стали в машиностроительной отрасли. Характерные черты хим состава дают возможность отметить в конструкционных сталях, применяемых с целью изготовления машиностроительной продукции,2 крупные категории:

- малоуглеродистые, среднеуглеродистые;

- низколегированные, среднелегированные.

Углеродистые сплавы обязаны отвечать целому ряду высококачественных и механических свойств, к наиболее важным из имеющихся можно отнести:

- ударную вязкость;

- гибкость;

- надежность.

Строение большинства конструкционных углеродистых сталей, применяемых с целью изготовления компонентов отрасли машиностроения, приравнивается к доэвтектоидному перлитному виду. Самыми покупаемыми моделями считаются стали 30Х2ГСН2ВМ, 25Х2ГНТРА и другие. Для того, что бы повысить вяжущие свойства углеродсодержащих сплавов этого вида, в смесь компонентов добавляют молибден, никель.

Некоторые предметы, которые делают из стали машиностроительного вида, подвергаются упрочнению. Такие изделия подразделяются на следующие виды:

- без упрочнения;

- упрочнена верхняя оболочка;

- упрочнен весь представленный объем.

Единичные категории конструкционных сплавов машиностроения (08кп, 15кп, Ст.3). Из них производится в основном листовой прокат, без термообработки. Именно потому что листовой металл применяется для изготовления самых разных предметов путем изменения формы в охлажденном виде. К качеству пластичности требования выдвигаются наиболее высокие. Хорошая пластичность обязана небольшим количеством кремния и углерода. Помимо возможности отлично менять форму в охлажденном состоянии, модель такой материала отличается хорошим поведением при выполнении соединения методом сваривания.

Конструкционные металлические сплавы, принадлежащие к высококачественным, они проходят и термообработку:

- закалку верхнего покрытия, после чего выполняется (не всегда) отпуск металла;

- закалку, производимую стандартными способами. После нее также нужен отпуск (комбинирование видов термообработки стали дает возможность выполнить качественное соединение сваркой);

- нормализации среды.

Конструкционная легированная сталь

Изготовление данного вида стали соответствует ГОСТу 4543-71. Она может быть качественной

,

высококачественной

и

особовысококачественной

.

Такое свойство легированной конструкционной стали, как свариваемость имеет не очень высокие показатели. Это связано с тем, что данный вид стали имеет предрасположенность к закалке околошовной зоны и образовании хрупких структур в ее составе. Поэтому при сварке необходимо применять специальные технологии, разработанные специально для этого вида стали.

Производственные методы и варианты деления по качеству

Получение углеродистых сталей основано на переработке чугуна и черного лома с уменьшением серы, фосфора и углерода до нужной концентрации. При этом используют различные технологии, которые отражаются на качестве производимого металла. В результате получают стальные сплавы следующих видов:

- высококачественные;

- качественные;

- обыкновенного качества.

Первые два типа углеродистых сталей производят с применением конвертеров, мартеновских и более современных электрических плавильных печей. Химический состав таких сталей, концентрация содержащихся примесей строго регулируется ГОСТами 1435–99 и 1050–88. Так, для качественных стальных сплавов можно использовать серу в количестве не более 0,04%, фосфор — не больше 0,035%, для высококачественных соответственно — менее 0,018 % и не больше 0,025 %. Углеродистые стали этих категорий имеют структуру повышенной чистоты.

Выплавку стальных сплавов обыкновенного качества осуществляют на базе кислородных конвертеров и мартенов, затем из них формируют большие слитки. В сравнении с предыдущими двумя категориями, углеродистые стали, обладающие обыкновенным качеством, характеризуются содержанием большого количества вредных примесей. Согласно ГОСТу 380–2005 серы в них содержится до 0,05%, фосфора — до 0,04%. Такой материал подвергают горячей, холодной прокатке с целью выпуска тонко-, толстолистового материала, широких металлических полос.