Железо как материал стало известно с 3–4 тыс. до н. э. Поначалу в поле зрения человека попало метеоритное железо, так что в те времена оно ценилось выше золота. Затем хетты освоили разработку осадочных месторождений, а римляне научились плавить чугун.

С тех пор область использования металла только расширялась. И поэтому сегодня мы поговорим о применении железа и его соединений в жизни человека: в быту, народном хозяйстве, промышленности и об использовании металла в иных сферах.

Железо, свойства атома, химические и физические свойства.

Fe 26 Железо

55,845(2) 1s2 2s2 2p6 3s2 3p6 3d6 4s2

Железо — элемент периодической системы химических элементов Д. И. Менделеева с атомным номером 26. Расположен в 8-й группе (по старой классификации — побочной подгруппе восьмой группы), четвертом периоде периодической системы.

Атом и молекула железа. Формула железа. Строение атома железа

Изотопы и модификации железа

Свойства железа (таблица): температура, плотность, давление и пр.

Физические свойства железа

Химические свойства железа. Взаимодействие железа. Химические реакции с железом

Получение железа

Применение железа

Таблица химических элементов Д.И. Менделеева

Где используется

Повседневную жизнь трудно представить без металла: железо практично, надежно, дешево. Возможно, когда-нибудь его вытеснит пластик. Сегодня в цене достоинства железного материала.

Сверхчистое железо

Промышленность

Железо нашло применение во всех формах. Сплавы – основа материалов, востребованных промышленностью. Порошок закупается тоннами для сварки, пиротехники, принтеров. Соединения – базис минеральных красок, пигмент при производстве текстиля, чернил.

Без него не обходится ни одна отрасль:

- Машиностроение. Корпус машин, механизмов, особенно для работы в экстремальных условиях.

- Строительство. Несущие конструкции зданий, сооружений (мостов, башен мобильной связи, др.), арматура. Кровельный материал, профнастил, металлочерепица.

- Электротехника. Сердечники электромагнитов, якорей электромашин, пластин аккумуляторов.

- Коммуникации. Из стали и чугуна выполнены промышленные и бытовые трубопроводы для перекачки пара, воды, газа, нефти. Это оболочка силовых кабелей.

Железо – анод в железо-никелевых, железо-воздушных аккумуляторах. Из стали сделаны бытовые и профессиональные инструменты.

Другие сферы

Металл применяют в науке, медицине, быту:

- Очистка сточных вод.

- Компонент гарта (полиграфского шрифта).

- Кухонная утварь, столовая посуда.

- Двери, замки.

- Ультрамелким порошком магнетита (окиси металла) заправляют черно-белые принтеры.

- Мебель авангардных стилей.

- Препаратами с железом лечат анемию.

- Садоводы и строители уничтожают грибок смесью медного и железного купороса (семиводный сульфат металла).

Искусственные радиоактивные изотопы – маркер при анализе химико-технологических, биологических процессов.

Атом и молекула железа. Формула железа. Строение атома железа:

Железо (лат. Ferrum) – химический элемент периодической системы химических элементов Д. И. Менделеева с обозначением Fe и атомным номером 26. Расположен в 8-й группе (по старой классификации – побочной подгруппе восьмой группы), четвертом периоде периодической системы.

Железо – металл. Относится к группе переходных металлов. Относится к чёрным металлам.

Железо обозначается символом Fe.

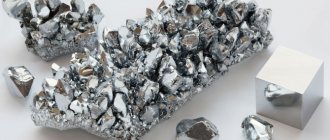

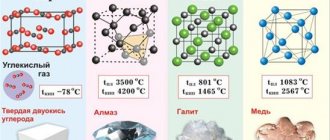

Как простое вещество железо при нормальных условиях представляет собой ковкий, вязкий металл серебристо-белого цвета с сероватым оттенком с высокой химической реакционной способностью. Собственно железом обычно называют его сплавы с малым содержанием примесей (до 0,8 %), которые сохраняют мягкость и пластичность чистого металла. На практике чаще применяются сплавы железа с углеродом: сталь (до 2,14 вес. % углерода) и чугун (более 2,14 вес. % углерода), а также нержавеющая (легированная) сталь с добавками легирующих металлов (хром, марганец, никель и др.).

Молекула железа одноатомна.

Химическая формула железа Fe.

Электронная конфигурация атома железа 1s2 2s2 2p6 3s2 3p6 3d6 4s2. Потенциал ионизации (первый электрон) атома железа равен 762,47 кДж/моль (7,9024681(12) эВ).

Строение атома железа. Атом железа состоит из положительно заряженного ядра (+26), вокруг которого по четырем оболочкам движутся 26 электронов. При этом 24 электрона находятся на внутреннем уровне, а 2 электрона – на внешнем. Поскольку железо расположено в четвертом периоде, оболочек всего четыре. Первая – внутренняя оболочка представлена s-орбиталью. Вторая – внутренняя оболочка представлена s- и р-орбиталями. Третья – внутренняя оболочка представлена s-, р- и d-орбиталями. Четвертая – внешняя оболочка представлена s-орбиталью. На внутреннем энергетическом уровне атома железа на 3d-орбитали находится два спаренных и четыре неспаренных электрона. На внешнем энергетическом уровне атома железа – на s-орбитали находится два спаренных электрона. В свою очередь ядро атома железа состоит из 26 протонов и 30 нейтронов.

Радиус атома железа (вычисленный) составляет 156 пм.

Атомная масса атома железа составляет 55,845(2) а. е. м.

Железо – один из самых распространённых в земной коре металлов – занимает четвертое место. Содержание в земной коре железа составляет 6,3 % (по массе). По этому показателю железо уступает только кислороду, кремнию и алюминию.

Железо, свойства атома, химические и физические свойства

Технология получения

Железная руда (магнетит и гематит) отправляется в работу: на обогатительный либо металлургический комбинат.

Железная руда

Чугун выплавляют в доменной печи. При 1610°С загружают шихту (агломерат, окатыши) с флюсом, продувают горячим воздухом. Это позволяет убрать примеси, отделить шлак.

Основные способы получения стали:

- Мартеновский. Расплав чугуна, руды, скрапа плавят при 2100°С.

При необходимости в конце плавки добавляются легирующие присадки.

- Кислородно-конвертерный. Массив чугуна в печи продувают воздухом под давлением. Используется смесь кислорода с воздухом либо чистый кислород (для сталей с премиальными характеристиками).

- Электроплавильный. Чугун сжигают в электропечи при 2250°С. Способ используют для выплавки легированных, других специальных марок сталей.

- Прямой. Богатые железом окатыши загружают в печь. Продувают водородом при 1050°С.

Закалка стали – нагрев до раскаленности и охлаждение – делают ее пластичной, твердой.

Производство беспримесного металла основано на электролизе расплава солей вещества.

Железный сплав, в составе которого менее 2% углерода, – это сталь. Более 2% углерода – чугун.

Применение

Более 90% всего металлургического производства занимает железо и его сплавы.

Продукция из сталей и чугунов — незаменимая и бóльшая часть конструкционных материалов, а это здания, мосты, железные дороги и многое другое.

Применение соединений железа:

- двух- и трехвалентное железо используют в качестве коагулянта в системах водоочистки;

- аноды в железо-никелевых и железо-воздушных аккумуляторах изготовлены из самого известного черного металла;

- магнетит в виде ультрадисперсного порошка применяют в черно-белых лазерных принтерах;

- FeCl3 применяют радиолюбители (травят печатные платы);

- магнетит незаменим в изготовлении носителей памяти (жесткие диски).

Сферы применения железа

Для большинства организмов без железа нет жизни; при его помощи кислород доставляется к каждой клетке организма. Недостаток железа влечет за собой хлорозы у растений и железодефицитные анемии у животных.

Познавательно: убеждение, что яблоко на разрезе темнеет от входящего в них железа — миф.

Откуда берутся

Естественных поставщиков тяжелых металлов четыре:

- Горное сырье. Чаще это магматические либо осадочные породы.

- Породообразующие минералы. У меди, например, это малахит и другие минералы.

- Вулканы. Частицы вещества извергаются попутно с вулканическими продуктами (газами, гейзерами).

Камень малахит

Еще один источник – Вселенная. Вещество заносится в стратосферу метеоритами либо облаками космической пыли.

Как искали железную руду

В средине века металлические изделия ценились весьма высоко, их берегли, а также передавали по наследству.

Путь становления котла или топора в те времена был очень долгим и длинным: следовало найти железо, а затем обработать.

Дело начиналось с поиска мест, где залегали металлические руды. В поиске помогал, опыт, который люди накопили в течение многих столетий. Прежде всего, это месторождения, выходящие на поверхность земли.

По всей Европе железо находили в виде комков руды:

1. зеленоватых — на дне озер;

2. рыжеватых — под дерном;

3. красноватых — в лесных болотах.

Дно прозрачных озер просматривали с лодок, либо ныряли в мутную воду в поисках кусочков руды, которые выгребали черпаками.

Железную руду также обнаруживали по бурой растительности. Луговой дерн разрезали, сдирали болотные пласты, а рудное гнездо доставали лопатами. Иногда такой луг покрывался тысячами ям.

Чуть позже руду стали добывать в шахтах, которые достигали глубины до 500 метров.

Железную руду поднимали из шахт подъемными механизмами, а подземные воды откачивали ручными насосами.

История производства стали

До н.э. в Европе уже повсюду производили кованое железо. Многие великолепные Греческие и Римские здания были построены из камня с применением железных инструментов в форме бабочки, покрытых свинцом. В 500 году до н. э. этруски, жившие на западном побережье Италии производили более 4,5 тысячи килограмм железа в год.

Ковку железа осуществляли в кузнице, а для поддержания огня использовали древесный уголь. Огонь раздували при помощи специальных мехов, сшитых из шкур животных. Позже маленькие каменные печи разобрали, и начали массовую выплавку железа. Руду к печам доставляли на парусных судах. В связи с тем, что метод обработки руды, который использовали этруски, был малоэффективен, ее запасы быстро истощились. К тому же производство древесного угля резко сократило количество лесов на западе Италии.

Первая сталь была создана кельтами около 200 года н. э. Они резали кованое железо на тонкие полоски и складывали их в контейнер с обожженными костями и углем, после чего все это нагревали в печи в течение 10-12 часов на очень сильном огне. В результате поверхность металла обогащалась углеродом. Затем они эти полоски сваривали между собой посредством ковки и таким образом создавали ножи. Эти ножи стали предшественниками клинков, которые мы ошибочно называем дамасскими.

Кельтский процесс производства стали в 1050 году был скопирован викингами и немцами. С тех пор в этих странах производили стальные клинки, метод изготовления которых, был строго засекречен. Дамасскую сталь производили в Пакистане и в виде булатных заготовок отправляли в Сирию, где изготавливали знаменитые дамасские клинки. Процесс производства дамасской стали очень сложный, поскольку ее необходимо было нагревать до очень высокой температуры, и если температуру превысить, то материал мог разрушиться.

Со временем температура плавления железа в печах становилась все выше, поэтому полученное железо, содержало 3-4% углерода.

Оно было хрупким и подходило только для литья. Из него нельзя было делать ножи и детали для транспорта. К тому же к этому времени огромная часть лесов в Европе была вырублена для строительных целей и производства древесного угля.

Тогда король Англии издал указ о том, что леса вырубать больше нельзя, и производителям стали пришлось придумать способ переработки угля в кокс. В Англии разработали метод лужения стали, при этом они смешивали расплавленное железо, с силикатом железа и оксидом железа. Силикат железа является одним из компонентов кованого железа.

Печи, работающие на угле, назвались кричным горном. Один работник должен был помешивать полученную смесь, в результате чего образовывался диоксид углерода, поэтому температура плавления железа становилась выше, и начинался процесс лужения.

Внутрь помещались крупные куски весом от 90 кг до 130 кг. Другой работник с помощью пары больших щипцов брал эти куски и помещал под пресс, чтоб из них выдавить силикат железа. После пресса куски помещали в прокатный стан, где из них формировались полоски кричного железа.

Эти полоски нарезали на короткие кусочки и соединяли между собой, после чего помещали их в углубление, заполненное углеродом, и нагревали до температуры сварки. После этого полоски кричного железа снова отправляли в прокатный стан и получали сортовое железо. Этот способ использовали не только в Европе, но на востоке Соединенных Штатов.

Чтоб получить сталь, тонкий сортовой прокат помещали в углубление, заполненное углеродом, полученным в результате сожжения костей, и нагревали при высокой температуре в течение нескольких дней.

Углерод поглощался железом, и в результате получалась пузырчатая сталь. Пузырчатой называли цементную сталь или томленку. Это понятие появилось благодаря внешнему виду полосок, извлеченных из углеродной ямы, которые были покрыты пузырями. После этого полоски складывали вместе и ковали, затем снова складывали и ковали, таким способом получали сталь высокого качества.

Англия нуждалась в высококачественной стали, чтоб создать флот, который смог бы пресечь океан.

Один предприимчивый англичанин заметил, что стеклодувы в своих печах могут получать очень высокую температуру. Он взял полоски пузырчатой стали и поместил их в керамический тигель, после чего поставил емкость в печь стеклодувов. В результате сталь расплавилась, силикат железа испарился, а углерод остался, и получилась сталь очень высокого качества. На тот момент за процессом наблюдало много людей, и он не смог сохранить его в секрете.

Таким способом получали литую сталь, из которой в США было сделано большое количество старых инструментов, с маркировкой «литая сталь».