18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты

Шпиндельный узел

шпиндельный узел обрабатывающего центра

Этот механизм является одним из самых важных в токарном станке, он обеспечивает основное движение — резание. Шпиндельный узел располагается в передней бабке и может иметь различную конструкцию.

Главные параметры шпиндельного узла передней бабки:

- точность — определяется степенью биения, которая должна быть в определенных пределах. Величины биения устанавливаются с учетом класса точности;

- виброустойчивость — это основной динамический узел, вызывающий колебания бабки и всего станка. Виброустойчивость определяется частотой колебаний конца шпинделя и должна быть у особо точных моделей более 600 Герц, у обычных — более 250 Герц;

- жесткость — будучи компонентом несущей системы, шпиндель влияет на суммарную жесткость;

- сопротивление нагреву — опоры шпинделя, расположенные в передней бабке — это основной источник выделения тепла в станке. От опор тепло постепенно расходится по стенкам бабки, провоцируя ее перекос относительно основания;

- долговечность — она зависит в основном от вида опор и определяет срок использования шпинделя без потери точности.

Видеоролик о точных размерах узлов и деталей токарного станка:

Нюансы выбора

Стоит отметить, что шпиндели для фрезерных станков с ЧПУ встречаются чаще, чем изделия для «простых» станков. Ничего удивительного тут нет: подобные аппараты сами почти вытеснены. Но нужно еще сразу уточнять, предназначено ли устройство для работы по металлу или по дереву. Использовать как бытовые агрегаты в промышленности, так и индустриальные дома – не следует. И то и другое означает лишь напрасную затрату средств. В любом случае на первом месте при отборе оказывается мощность.

Экономия на ней категорически противопоказана. Чем больше прилагаемое усилие, тем дольше будет работать устройство (в известных пределах, конечно). Рекомендуемые значения:

- для сверлильных и гравировочных работ хватит показателя менее 600 Вт;

- стандартные работы с деревом и листами металла требуют уже 0,8-1,4 кВт;

- ежедневная заводская работа с ЧПУ подразумевает минимум 1,6 кВт.

Фанеру и другие плитные древесные материалы обрабатывают на мощностях до 3 кВт, а массив дерева, алюминий, бронзу — до 6 кВт.

Однако следует еще понимать, что сама фрезеровка может идти по разным сценариям. При силовом методе темп кручения фрезы намного превосходит интенсивность движения вала. При скоростном – сама режущая часть движется небыстро, но подается активно. Такие подходы применяются, соответственно, при приоритетах на оперативность работы и качество результата. Разумеется, шпиндель подбирают соответствующего класса.

Основные параметры устройств

Все оборудование данного типа разделяется не только по конструкции, но и по целому ряду показателей, которые следует учитывать как при выборе готового варианта, так и при сборке системы самостоятельно. Самыми важными факторами являются следующие:

Мощность Двигатель для фрезерного станка по дереву должен обеспечивать необходимую производительность для того или иного вида работ. Естественно, лучше, когда имеется определенный запас мощности, но если вы постоянно выполняете несложные работы, которые не требуют больших энергозатрат, то слишком производительный мотор будет вызывать постоянный перерасход электроэнергии Тип конструкции Ниже мы рассмотрим основные варианты, и вам нужно будет выбрать тот тип компоновки, который лучше всего подходит для ваших потребностей и нужд

Важно четко понимать, какие работы будете выполнять вы, чтобы впоследствии не оказалось, что нужен еще один вариант приспособления Качество оборудования Цена ни в коем случае не должна быть основным критерием при выборе, кроме невысокого качества такие варианты отличаются и низкими рабочими показателями. Срок службы у дешевых образцов невелик, а зачастую при поломке найти нужные запчасти для фрезерных станков по дереву неизвестного происхождения бывает очень и очень сложно Наличие необходимых коммуникаций Если вы хотите выполнять определенные работы на постоянной основе, то необходимо позаботиться о том, чтобы у вас в распоряжении было помещение с достаточной площадью, также нужно сделать систему пылеотведения

Важным фактором является рабочее напряжение станка, если оно составляет 380 Вольт, а соответствующей линии у вас нет, то стоимость ее подведения может оказаться дороже самого оборудования

Промышленное оборудование с ЧПУ портального типа позволяет выполнять практически любые работы по обработке древесины

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Шпиндельные узлы МРС

Шпиндельные узлы являются наиболее ответственными механизмами станков. От совершенства конструкции, а также от качества изготовления и сборки шпиндельного узла во многом зависит точность обработки. В последние годы в практике станкостроения наметилась тенденция к созданию жестких конструкций шпинделей относительно небольшой длины. Повышение жесткости шпинделей достигается за счет увеличения диаметра или площади поперечного сечения, применения дополнительных опор, повышения жесткости опор качения за счет создания предварительного натяга и т.д. Для приводов вращения скоростных и точных станков шпиндели выполняют разгруженными от действия изгибающего момента шкивы приводных ремней или шестерен. Весьма важным является выбор типа последней передачи на шпиндель. Межопорное расстояние для шпинделей станков нормальной точности принимают равным 4…5 диаметрам шпинделя в передней опоре. Жесткость j шпинделей легких и средних станков нормальной точности, условно рассматриваемых в виде балки на шарнирных опорах с силой по середине, должна быть не менее 50 н/мкм. Для станков повышенной точности принимают j ³ 50 н/мкм. Приводные шестерни шпинделей должны выполняться по 6…7 степени точности, иметь плотные посадки и располагаться непосредственно у опор.

Требования, предъявляемые к шпиндельным узлам

Основными критериями работоспособности шпиндельных узлов являются: геометрическая точность, жесткость, быстроходность, долговечность, динамические характеристики. Точность вращения шпинделя оценивается величиной радиального или торцевого биения его базовых поверхностей. Величина этого биения зависит от класса точности станка и регламентируется соответствующим ГОСТ. Так, например, для токарных станков нормальной точности допуск радиального и торцевого биения составляет 5…8 мкм. Жесткость шпиндельного узла определяется упругими перемещениями переднего конца шпинделя под действием сил резания и также регламентируется ГОСТ. Нормативное значение жесткости для станков классов Н и П составляет (50…70) н/мкм. Максимальное значение жесткости шпиндельного узла в основном определяется податливостью его опор. Быстроходность шпинделей оценивается произведением диаметра шпинделя d в передней опоре на частоту вращения n. Для шпиндельных узлов на подшипниках качения показатель быстроходности d´n составляет (2,5…3) 106 мм.об/мин. Долговечность шпиндельных узлов оценивается ресурсом работы в часах без потери первоначальной геометрической точности. Динамические характеристики шпинделей оцениваются амплитудами вибраций на потенциально-неустойчивых формах колебаний. Устойчивость динамической системы шпиндельного узла тем выше, чем выше первая собственная частота колебаний. Частоты собственных колебаний шпинделей изменяются в широких пределах (100…600)Гц и приводят к возбуждению автоколебаний при резании. Поэтому для обеспечения устойчивого резания приходится умышленно снижать режимы и производительность резания.

Выбор материала шпинделей

Шпиндели станков нормальной точности изготавливают из конструкционных сталей марок 45, 40X с поверхностной закалкой наружных и внутренних посадочных поверхностей до твердости НRсэ=48…52. Шпиндели прецизионных станков, имеющие более сложную форму и работающие в условиях жидкостного трения, изготавливаются из хромоникелевых, цементируемых сталей марок 18ХГТ, 12ХН3А, 20Х с закалкой до твердости НRсэ=56…60. Для шпинделей станков сложной формы с затрудненным индукционным нагревом используют легированные стали марок 40ХН, 40ХГР, 50Х, ШХ15, ХВГ с объемной закалкой до твердости НRсэ=56…60.

Конструкция шпиндельного узла

Конструкция шпиндельного узла во многом зависит от типа станка, класса его точности и способа крепления инструмента или заготовки. Для возможности закрепления в шпинделе инструмента или заготовки формы передних концов шпинделей всех типов универсальных сверлильных, расточных и фрезерных станков, в том числе станков с ЧПУ с коническими посадочными поверхностями стандартизированы по ГОСТ 24644-81. Формы и размеры передних концов шпинделей токарных и шлифовальных станков установлены по ГОСТ 12593-72 и ГОСТ 2324-77. Конструктивное исполнение передних концов шпинделей показано на рис. 2.39.

Конструкции шпиндельных узлов металлорежущих станков многообразны. Шпиндельные узлы выполняют двухопорными и трехопорными. Как показывает анализ, жесткость двухопорных конструкций немного ниже жесткости трехопорных при условии, что расстояние между опорами двух опорного шпинделя близко к оптимальному. Иногда установка третьей опоры вызывается стремлением увеличить демпфирование в шпиндельном узле. Поскольку производство трех опорных шпиндельных узлов связано с существенными технологическими трудностями, значительное большинство шпиндельных узлов металлорежущих станков выполняют двух опорными. Только в тяжелых станках применяются трех опорные шпиндельные узлы. В отличие от опор валов общего назначения в опорах шпинделей обязательно создают предварительный натяг. Под предварительным натягом понимают создание незначительных контактных деформаций (2…5) мкм тел качения с беговыми дорожками колец подшипников. Его основное назначение — повышение жесткости и точности шпиндельных узлов, особенно в области малых нагрузок. Предварительный натяг обычно создают в каждой опоре шпинделя, с независимой регулировкой. Важное значение для работоспособности шпиндельного узла имеет выбор оптимальной схемы его радиальной и осевой фиксации. Все многообразие конструкций шпиндельных узлов принципиально можно свести к трем основным схемам фиксации (рис. 2.40):

рис. 2.40

В первой схеме радиальная и двухсторонняя осевая фиксации шпинделя выполнены в передней опоре. Задняя опора — плавающая, позволяет компенсировать линейные тепловые деформации шпинделя. В конструкции передней опоры использованы специальные конструкции подшипников: двухрядный с цилиндрическими роликами серии 3182100 и два упорных подшипника серии 8000. Следует отметить, что данная схема характеризуется повышенной сложностью передней опоры и большим тепловыделением в ней, что отрицательно сказывается на технологичности изготовления и сборки, а также на точности обработки. Кроме того из-за существенного различия в радиальной жесткости подшипников серий 3182100 и 8000 в конструкции опоры должна быть предусмотрена раздельная регулировка предварительного натяга этих подшипников, что требует больших осевых габаритных размеров и особой тщательности регулировки. Поэтому эта схема преимущественно применяется в сверлильных, фрезерных, расточных и токарных станках средних размеров. Следует отметить, что использование в передней опоре упорных подшипников существенно снижает быстроходность (d×n) шпиндельного узла. Поэтому в шпинделях легких и скоростных станков взамен упорных подшипников устанавливают радиально-упорные серий 36000, 46000 и др., имеющие более высокую быстроходность. Перенос упорных (или радиально-упорных) подшипников в заднюю опору (схема 2) существенно упрощает конструкцию передней опоры и снижает тепловыделение в ней, но при этом резко возрастают температурные деформации переднего конца шпинделя, что для высокоточных станков недопустимо. Поэтому схему 2 можно рекомендовать для токарно-операционных, сверлильных, агрегатных, шлифовальных и других станков с невысокими требованиями к точности осевых размеров. Шпиндельные узлы спроектированные по третьей схеме имеют достаточно высокую радиальную и осевую жесткость. Однако этой схеме присущ общий недостаток с первой схемой: необходимость раздельной регулировки предварительного натяга подшипников и ограниченная быстроходность. С целью увеличения быстроходности и снижения температурных деформаций можно рекомендовать использование в схеме радиально-упорных подшипников серии 46000 и выбора малого межопорного расстояния. Схему можно применять в станках средних размеров (в том числе с ЧПУ), с малым межопорным расстоянием или с использованием осевых пружинных компенсаторов для выбора зазоров в подшипниках. Конструирование шпиндельных опор в основном выполняется по первым двум схемам. В качестве примера рассмотрим вариант конструкции шпиндельного узла токарного станка, выполненного по второй схеме (рис. 2.41).

рис. 2.41

В этой конструкции радиальный зазор подшипника 2 регулируется с помощью гайки 1 путем смещения внутреннего кольца подшипника до упора в дистанционное кольцо 3. Для удобства монтажа и демонтажа кольцо 3 выполняется разъемным, состоящим из двух полуколец. Гайка 4 предназначена для обеспечения демонтажа кольца 2 с целью уменьшения предварительного натяга. Для этой же цели используется отверстие 6, в которое принудительно под высоким давлением нагнетается масло для гидроразжима кольца 2. Подпружиненный фикатор 7 служит для предотвращения самопроизвольного отвинчивания гайки 1. Необходимая величина натяга обеспечивается подшлифовкой кольца 3. Следует отметить, что коническая поверхность А шпинделя не обеспечивает высокой точности базирования, вследствие чего возможен перекос внутреннего кольца подшипника и потеря геометрической точности вращения шпинделя. Для исключения этого недостатка рекомендуется базирование по конусу дополнять базированием по торцу внутреннего кольца с помощью длинной дистанционной втулки 5, имеющей посадку Н6/n6. Длинная втулка совместно с посадкой Н6/n6 обеспечивает хорошее осевое направление кольца.

Методика проектирования опор шпинделей.

Проектирование шпиндельных опор рекомендуется выполнять в следующей последовательности:

- Выбор конструкции (типа) подшипников.

- Выбор класса точности подшипников.

- Выбор системы фиксации.

- Выбор посадок подшипников.

- Выбор системы смазки и конструкции уплотнительных устройств.

Рассмотрим содержание отдельных этапов проектирования шпиндельных опор.

Выбор конструкции (типа) подшипника

В станкостроении применяется ряд типов подшипников качения, специально предназначенных для установки в шпиндельные узлы станков. Наибольший интерес представляют следующие конструкции. Роликоподшипники радиальные двухрядные с короткими цилиндрическими роликами типов 3182100 и 4162900 (рис. 2.42).

рис. 2.42

Радиальные двухрядные роликоподшипники типа 3182100 — наиболее распространенный тип подшипников качения, применяемый в шпиндельных узлах металлорежущих станков отечественного производства. Эти подшипники, выпускаемые в габаритных размерах особо легкой серии, обладают высокой несущей способностью, жесткостью и быстроходностью. Наличие конического отверстия у внутреннего кольца (с конусностью 1:12) позволяет регулировать радиальный зазор в подшипнике посредством осевого перемещения внутреннего кольца относительно конической шейки шпинделя. В средних и тяжелых станках применяется иная модификация описанных подшипников — подшипники типа 4162900. Они отличаются тем, что гладкая (без буртов) дорожка качения находится не на наружном кольце, а на внутреннем кольце, а наружное кольцо выполняется с буртами. Такое изменение конструкции роликоподшипников дает возможность их изготовлять в габаритах сверхлегкой серии особо пригодными для установки в шпиндельных узлах расточных станков и продольно-фрезерных станков. Конические роликоподшипники типа “Gamet“ Подшипники типа ”Gamet” (производство фирм “La presision industriell“ Франции, и “Gamet” Англии) выпускаются в различных конструктивных исполнениях: двухрядный конический роликоподшипник с буртом на наружном кольце или однорядный конический роликоподшипник с буртом на наружном кольце и другие. Отличительной особенностью подшипников типа “Gamet “ является особая конструкция сепаратора, снабженного отверстиями, который занимает почти все свободное пространство между дорожками качения наружного и внутреннего кольца, применение полых роликов: в результате создается система каналов, по которым под влиянием центробежных сил циркулирует смазка. У двухрядных роликоподшипников “Gamet” (рис. 2.42) количество роликов, различно (в сепараторе переднего кольца на один ролик больше). Это улучшает динамические свойства подшипника. Наличие бурта на наружном кольце позволяет использовать при монтаже очень удобную базу в виде плоского торца шпиндельной бабки. Диаметры отверстий внутренних колец двухрядного подшипника (переднего и заднего) неодинаковые; диаметр заднего кольца на несколько микрон больше, что обеспечивает необходимую свободу перемещения заднего кольца подшипника при регулировке зазора -натяга. Упорно-радиальные двухрядные шарикоподшипники типа 234000. Двухрядные упорно радиальные шарикоподшипники типа 234000 (рис. 2.42) с углом контакта 60 (производство фирмы SKF ФРГ) применяют для работы в шпиндельных узлах металлорежущих станков совместно с прецизионными двухрядными подшипниками с короткими цилиндрическими роликами. В последнее время в шпиндельных опорах используются специальные двухрядные конические роликовые подшипники серии 697900 и однорядные конические подшипники серии 177160. Имеющие высокие показатели жесткости и быстроходности. Общеприняты следующие два принципа выбора типа подшипников: 1. Для быстроходных малонагруженных станков применяются шариковые подшипники. 2. Для средних и тяжелых станков с повышенными требованиями к жесткости применяют роликовые подшипники. На основании проведенного анализа конструкций шпиндельных подшипников можно сформулировать следующие основные требования к их выбору: — высокая геометрическая точность вращения. — высокая жесткость, быстроходность и долговечность работы. — возможность создания предварительного натяга в подшипнике. — простота конструкции, монтажа и возможности регулирования подшипников. Совокупности этих требований в достаточной степени удовлетворяют подшипники серий 3182100 , 697900, 177160, 234000, Gamet , SKF и другие. Конструктору шпиндельных узлов необходимо знать достоинства и недостатки подшипников различных типов, так как от правильного их выбора зависит качество шпиндельных узлов; точность вращения, жесткость, быстроходность, долговечность. На рис. 2.43 показаны наиболее распространенные типы подшипников и соответствующие им значения относительной жесткости С. Подшипники с коническими роликами (ГОСТ 333-79, схема 1 на рис. 2.43) обладают наибольшей жесткостью и минимальной быстроходностью. Предварительный натяг в подшипнике регулируется относительным смещением колец подшипников. Подшипники рекомендуется применять в шпиндельных узлах с большой нагрузкой — в фрезерных, токарных, расточных и других станках.

рис. 2.43

Двухрядные роликовые подшипники (ГОСТ 7634-75, схема 2 на рис. 2. 43) отличаются высокой жесткостью, быстроходностью, долговечностью. Предварительный натяг в подшипнике обеспечивается осевым перемещением и радиальной деформацией внутреннего кольца подшипника. Шариковые радиально-упорные подшипники (ГОСТ 832-78, схема 3 на рис. 2. 43) имеют максимальную быстроходность и наименьшую жесткость, поэтому они часто применяются в сдвоенном исполнении. В схеме 3а обеспечивается более высокая жесткость по сравнению со схемой 3,б. Предварительный натяг во всех схемах достигается подшлифовкой торцевых поверхностей колец. Сдвоенные подшипники заводами изготовителями комплектуются попарно и не требуют дополнительной подшлифовки колец. Упорно-радиальные подшипники (ГОСТ 20821-75, схема 4 на рис. 2. 43) по сравнению с радиально-упорными подшипниками имеют более высокую (в 1,5…2 раза) быстроходность и часто используются в сочетании с двухрядными роликовыми подшипниками. Такое сочетание подшипников обеспечивает радиальную и двухстороннюю осевую фиксацию шпинделя. Упорные подшипники (ГОСТ 6874-75, схема 5) применяются при средних частотах вращений. Радиальную нагрузку такие подшипники не воспринимают. В шпиндельных узлах часто сочетают подшипники различных типов, но при этом учитывают, что передняя опора более нагружена в радиальном направлении, чем задняя и, именно, она определяет точность вращения шпинделя. Практика эксплуатации станков показала, что несущая способность и жесткость роликовых подшипников в (8…10) раза выше чем шариковых, но шариковые подшипники более быстроходны. Радиальные шариковые подшипники способны воспринимать кроме радиальных сравнительно небольшие [(15…20%) от неиспользованной радиальной нагрузки] осевые нагрузки в то время как цилиндрические-роликовые подшипники такую нагрузку не воспринимают. Следует также учитывать, что перекосы в роликовых подшипниках недопустимы. Радиально-упорные подшипники по характеристикам быстроходности предпочтительнее упорных. Упорные подшипники воспринимают только осевую нагрузку и также не допускают перекосов. Для проектных расчетов можно использовать следующие ориентировочные значения допускаемых углов поворота в подшипниках: — в радиальных шарикоподшипниках [q] £ 0,01 рад; — в сферических шарикоподшипниках [q] £ 0,05 рад; — в подшипниках скольжения [q] £ 0,001 рад. В большинстве практических случаев осевую нагрузку стремятся распределить на заднюю опору, смонтированную из двух радиально-упорных подшипников с предварительным натягом, а переднюю опору — сделать плавающей с возможностью восприятия температурных деформаций. Конструкция такой опоры показана на рис. 2.44.

Выбор класса точности подшипников

Геометрическая точность вращения шпинделя в основном определяется оптимальным выбором класса точности подшипников по ГОСТ 520-89. В табл. 3 приведены классы точности шпиндельных подшипников и соответствующие им радиальные биения в мкм в зависимости от посадочных диаметров (d) шпинделей.

Радиальные биения шпиндельных подшипников.

| Диаметр шпинделя, мм | Классы точности подшипников | ||

| 5 | 4 | 2 | |

| Допуск на радиальное биение, мкм. | |||

| 30…50 | 5 | 4 | 2,5 |

| 50…80 | |||

| 80…120 | 6 | 5 | |

рис. 2.44

рис. 2.45

Данные классы точности подшипников рекомендованы для станков нормальной точности. Геометрические погрешности подшипников для станков класса С и выше должны быть в пределах (0,5…1)мкм.

При проектировании шпиндельных узлов необходимо исходить из условия минимизации радиального биения D переднего конца шпинделя. В соответствии с расчетной схемой (рис.2.45) при комплектовании необходима односторонняя направленность векторов их биений D1 и D2. подшипников 1 и 2.

Величина радиального биения шпинделя где m1 и m2 — соответственно число подшипников в передней и задней опорах

(2.5)

Таким образом, выбор класса точности подшипников 1 и 2 можно выполнить по величине допуска их радиальных биений:

(2.6)

— коэффициенты, учитывающие количество подшипников в опорах. Величину радиального биения D можно существенно уменьшить путем односторонней векторной ориентации биений D1 и D2. В переднюю опору устанавливают более точный подшипник, например второго класса точности, а в заднюю — менее точный — третьего или четвертого класса точности. Величину радиального биения D2 этого подшипника определяют методом подбора, исходя из условия минимизации радиального биения D, т.е. путем приравнивания D = 0. Монтаж и регулировку подшипников должен выполнять квалифицированный слесарь-сборщик. Выбор системы фиксации подшипников и других деталей на шпинделе. Механизмы фиксации деталей на шпинделе весьма разнообразны. Их выбор зависит от принятой схемы фиксации самого шпинделя и требований к точности регулировки относительного положения смонтированных на нем деталей. На рис. 2.46. показаны различные способы фиксации крепежных элементов. Фиксацию можно выполнить с помощью двух гаек (рис. 2.46,а), специальной стопорной шайбы (рис. 2.46,б), подпружиненным фиксатором 1 (рис. 2.46,в), винтом 1 и сухарем 2 из мягкого металла (рис. 2.46,г ), а также с помощью винта и разрезной гайки 1 (рис. 2.46,д).Примеры типовых передних опор шпинделей на подшипниках качения показаны на рис. 2.47.

рис. 2.46

Назначение посадок подшипников

Практический опыт монтажа подшипников показывает, что монтаж наружных колец целесообразно выполнять по посадке Н6, Н7 или JS6, JS7. Учитывая особенность расположения поля допуска внутреннего кольца «в минус» общепринятые посадки к5 и к6 дают гарантированный натяг и при их назначении требуется расчет величины натяга исключающего защемление тел качения (роликов, шариков). Поэтому регулируемые внутренние или наружные кольца подшипников монтируют по посадкам Н6 или h6. Упорные подшипники всех типов монтируют по посадке JS6. Допуски овальности и конусности посадочных поверхностей принимают равными (1/2…1/4) от допуска на диаметр в пределах (0,5…1) мкм — для прецизионных станков и (1…2) мкм — для станков нормальной точности.

рис. 2.47

Выбор системы смазки и конструкции уплотнительных устройств.

Выбор системы смазки во многом определяет нагрев и долговечность работы шпиндельного узла. В шпиндельных узлах станков применяются три основных типа систем смазки (рис. 2.48).

- Циркуляционная проточная смазка под давлением насоса (рис. 2.48, а, б).

- Смазывание методом «масляного» тумана (рис. 2.48, в).

- Пластичная (густая) смазка (рис. 2.48, г).

Первый тип системы смазки (рис. 2.48 а, б) обеспечивает надежность поступления масла в зону смазки и теплоотвод. Расход масла составляет (0,5…2)л/мин. Основной недостаток данных систем — трудность подвода смазки непосредственно в зону контакта тел качения и беговых дорожек подшипников. Смазывание “масляным туманом“ (рис. 2.48,в), обеспечивает удовлетворительное охлаждение и смазку с расходом (80…100) капель в минуту, но при нарушении герметизации уплотнений возможен выброс воздушно масляной смеси в рабочую зону оператора, что экологически вредно. Пластичная смазка (рис. 2.48,г), имеющая специальный состав, является самой “неприхотливой“ и длительно выполняет свои функции (3…5) лет. Основной недостаток данных систем — отсутствие надежной системы контроля количества и вязкости смазки.

рис. 2.48

Дуплексация подшипников

Под дуплексацией подшипников понимают метод создания предварительного натяга двух и более подшипников, установленных в одной опоре. Дуплексация подшипников позволяет повысить жесткость и виброустойчивость шпинделя в радиальном и осевом направлении. Сущность этого метода заключается в предварительном создании в подшипниках натяга путем относительного смещения наружного и внутреннего колец под действием осевой силы А (рис. 2.49). Причем величина этой силы должна быть несколько больше усилия рабочей нагрузки с тем, чтобы при работе подшипника натяг полностью не устранялся. Предварительный натяг подшипников может быть осуществлен следующими способами:

- Путем предварительной подшлифовки торцов внутренних колец подшипников (рис. 2.49,а) при приложении осевого усилия А.

- Путем установки между кольцами подшипников распорных втулок различной длины (рис. 2.49,б).

- С помощью специальных конструкций подшипников, например, фирмы SKF (рис. 2.49,в).

2.49

Методика создания предварительного натяга подшипников

Под предварительным натягом подшипников понимают создание контактных деформаций тел качения с беговыми дорожками подшипниковых колец. Величина такого натяга составляет от 2 до 5 мкм в зависимости от диаметра подшипников. При такой величине натяга защемления тел качения не происходит, а жесткость и точность вращения шпинделя значительно повышается. Создание предварительного натяга является наиболее ответственной сборочной операцией и производится по специальной методике. Вначале производится подбор и дуплекация шпиндельных подшипников. В результате подбора подшипников определяют значения их радиальных биений и выполняют одностороннюю ориентацию в соответствии, затем доводят посадочные поверхности подшипников и шпинделя по пятну контакта (по краске) не менее 80%. Шероховатость сопрягаемых поверхностей Rа=(0,6…0,32)мкм. В радиальных шарикоподшипниках предварительный натяг создается посредством осевого смещения колец подшипников с использованием дистанционных колец. В двухрядных роликовых подшипниках типа 3182100 предварительный натяг в радиальном направлении создается осевым смещением внутреннего кольца подшипника (см. рис. 2.44) по конической шейке шпинделя. Рассмотрим методику создания предварительного натяга подшипника типа 3182100 на примере передней опоры шпинделя горизонтально фрезерного станка (рис. 2.44). Предварительный натяг подшипника осуществляется следующим образом. Вначале устанавливают внутреннее кольцо 2 и подтягивают его по конусу вращением вручную гайки 1 при утопленном подпружиненном фиксаторе 7. Затем измеряют расстояние L0 от торца шпинделя 8 до торца кольца 2 концевыми мерами с высокой точностью. Необходимую величину осевого смещения DL для создания радиального натяга D=(2…4) мкм определяют по формуле: DL = C (D0 — D + a), где С — коэффициент, учитывающий радиальную жесткость шпинделя, выбираем по табл. 4 в зависимости от соотношения d0/d ; d0 — диаметр отверстия в шпинделе, мм; d — средний диаметр отверстия внутреннего кольца, мм; D0 — начальный радиальный зазор в подшипнике, мм (D0 = 0,02…0,04 мм); D — необходимый радиальный натяг, принимают D=0,002…0,04 мм; а — постоянная величина зазора, учитывающая тепловые деформации шпинделя, принимают а = 0,01мм. Таблица 4. Радиальная жесткость шпинделя.

| d0/d | 0,2 | 0,5 | 0,55 | 0,6 | 0,65 | 0,7 | 0,75 | 0,8 |

| C | 14 | 15 | 15.5 | 16 | 16,5 | 17,3 | 18,5 | 20,2 |

Необходимую толщину L дистанционного кольца 3 определяют по формуле L = L0 — DL Для удобства его установки в зазор L0 кольцо выполняют разрезным, состоящим из двух полуколец и после монтажа связывают проводом или удерживают гайкой 4. Затем производят затяжку гайки 1 и проверяют температуру подшипникового узла при холостом ходе и при резании. Допустимая температура нагрева подшипников до 500 С. По такой же методике проводится регулировка предварительного натяга подшипников при ремонте шпиндельных узлов.

читать далее . . .

Шпиндельные устройства

Электрооборудование плоскошлифовального станка

Вращение шлифовального круга на плоскошлифовальных станках всегда осуществляется от встроенного электродвигателя. Вертикальное движение шпинделя может осуществляться как вручную, так и с помощью серводвигателя. Основное преимущество использования серводвигателя — это наличие обратной связи по скорости и другим показателям.

Продольное и поперечное движения рабочего стола так же может осуществляться как вручную, так и с помощью двигателей. В данном случае используются гидравлические двигатели, так как они способны обеспечить максимально плавное движение рабочего стола, без рывков и задержек. Гидродвигатели в основном используются для продольного движения.

Все плоскошлифовальные станки KAMIOKA и L&W доступны как в ручном управлении, так и управлении с помощью электродвигателей.

Эксплуатационные свойства ШУ

Вам будет интересно:Мощность одной секции алюминиевого радиатора: особенности и отзывы

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Шпиндели для станка с ЧПУ

- Как выбрать привод шпинделя?

- Выбор типа охлаждения шпинделя

- Выбор скорости и мощности шпинделя

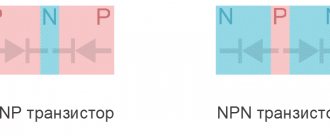

Применение бесколлекторных шпинделей

К изобретению бесколлекторных шпинделей инженеров привела потребность в высокоскоростной обработке. Шпиндели на основе электрического бесщеточного (BLDC) двигателя используются для гравировки, фрезерования и сверления разных материалов. Конструкция подобных шпинделей основывается на роторе с постоянными магнитами и статора с обмотками.

Принцип работы бесколлекторных шпинделей

Чаще всего бесколлекторные (бесщеточные) шпиндели работают на основе трехфазного двигателя. Принцип работы бесколлекторных шпинделей на подобном двигателе прост: короткозамкнутый ротор со своим магнитным полем помещается в бегущее магнитное поле трехфазного статора. Ротор начинает вращаться из-за взаимодействия своего магнитного поля и поля статора, с немного меньшей скоростью. Подобная конструкция шпинделя позволяет обрабатывать материалы на высоких скоростях, и это происходит за счет следующих факторов:

- уменьшенный вес ротора

, достигнутый использованием легких материалов с выраженными магнитными свойствами, позволяет шпинделю выдавать большее количество оборотов в минуту; - вытянутая цилиндрическая форма шпинделя

позволяет наиболее эффективно использовать производительность устройства и повысить его КПД при компактных размерах устройства. Благодаря этому, современный бесщеточный шпиндель имеет компактные размеры при низкой потребляемой мощности. Подобный шпиндель был бы очень подходящим при использовании в настольном ЧПУ станке по металлу при обработке стали, чугуна, дерева, пластика, драг. камней и других, самых различных, материалов.

Регулирование скорости бесщеточного шпинделя

Скорость бесколлекторного шпинделя регулируется преобразованием частоты 3-хфазного тока и напряжения. С этой целью используются частотные преобразователи, которые всегда используются с двигателями асинхронного типа. Важная памятка: мощность шпинделя и частотного преобразователя должны совпадать.

Цены на бесщеточные шпиндели существенно разнятся на рынке станкооборудования. DARXTON предлагает купить бесколлекторный шпиндель по приятной цене. Если у вас появились вопросы, свяжитесь с нашими специалистами по почте

Основные элементы

Выделяют самые различные элементы технологической операции. Основными можно назвать следующие:

- Установка. Эта часть технологической операции, выполняемая при неизменном закреплении, проводится в самом начале. Ей уделяется также довольно много внимания, так как допущенные ошибки могут стать причиной смещения заготовки при ее обработке.

- Позиция. Законченная часть технологической операции, характеризуемая постоянством, должна проводится при фиксировании положения заготовки. Стоит учитывать, что на данном этапе может проводиться и сборка технологической оснастки, которая отвечает за непосредственную фиксацию заготовки.

- Технологический переход. Технологический процесс перехода могут осуществляться в рамках одной операции без изменения ранее установленных режимов работы. Он осуществляется в случае, когда обработка заготовки не может быть завершена по причине недостаточной функциональности оборудования. Количество переходов во многом зависит от того, насколько сложна заготовка. Нумерация переходов проводится с учетом последовательности механической обработки заготовки.

- Рабочий ход. Именно этот элемент технологической операции считается наиболее важным, так как он обеспечивает механическое удаление материала с поверхности для придания требуемой формы и размеров. Как правило, совершается перемещение инструмента относительно поверхности заготовки с заданными параметрами при определенном углублении режущей кромки в обрабатываемый материал. Также при рабочем ходе обеспечивается обработка поверхности для получения определенной шероховатости. Рабочий ход может быть продольным или поперечным, при этом определяется глубина и скорость резания, а также многие другие параметры. Как правило, он более продолжительный и точный, рассчитан на оказание серьезного механического воздействия на рабочий орган.

- Вспомогательный ход. Он также является неотъемлемой частью технологического процесса. Вспомогательный ход представлен однократным перемещением инструмента относительно заготовки, однако при этом не происходит изменение формы, размеров и других параметров заготовки. Применяется вспомогательный ход в большинстве случаев для смещения основных органов относительно заготовки. Примером можно назвать подвод инструмента в зону резания, а также фиксирующего элемента.

- Наладка. Перед непосредственным производством проводится наладка оборудования, а также применяемой оснастки. Наладка предусматривает установку всех приспособлений, выверку размера инструмента и их положения. Наладочному процессу уделяется довольно много внимания, так как неправильная фиксация инструмента может привести к весьма серьезным последствиям. Сложнее всего провести наладку станков с ЧПУ, так как они должны обеспечивать высокую точность обработки. Кроме этого, часто финишным этапом проводимой наладки становится контрольная обработка заготовки, в ходе которой определяется точность и другие моменты.

- Подналадка. Еще одним вспомогательным процессом можно назвать подналадку, которую выделяют крайне редко. Она предусматривает регулировку технологического оборудования или применяемой технологической оснастки. В некоторых случаях только после того, как было налажено производство можно определить неправильное позиционирование инструмента и технологической оснастки.

- Технологическое оборудование. Также встречаются различные средства обеспечения проводимой процедуры. В эту категорию относят материалы и заготовки, а также требуемую оснастку. Встречается в продаже просто огромное количество различной оснастки, которая существенно упрощает поставленную задачу по обработке заготовки самой различной формы и размеров.

- Технологическая оснастка. Это определение применяется для определения технологического оснащения, без которого провести обработку заготовки практически невозможно. Она может быть самой различной, подбирается в зависимости от того, какая процедура проводится.

В целом можно сказать, что технологическая операция является сложной процедурой, которая состоит из довольно большого количества различных частей

Критерии выбора станка для деревообработки

Выбор подобного оборудования представляет определенные сложности, так как необходимо учитывать не только текущие задачи по обработке деревянных изделий, но и возможности совершенствования и переналадки того или иного станка в будущем. Деревообрабатывающие станки с ЧПУ могут отличаться своей производительностью, сферой использования и возможностями по их дальнейшему применению для обработки различных деревянных заготовок. О том, как выбрать деревообрабатывающий станок для дома читайте в этой статье.

Сегодня в продаже можно найти различные модели станков для фрезеровки дерева с ЧПУ: начиная от простейших моделей, которые подключены к компьютеру и предназначены в том числе и для бытового домашнего использования, и заканчивая сверхдорогими универсальными и сложными в использовании агрегатами, которые применяются на суперсовременных деревообрабатывающих фабриках и мебельных производствах. Работа таких станков полностью контролируется автоматикой, а сверхточная система координат позволяет обеспечить микронную точность выполненной обработки.

Мощности и вид шпинделя

При выборе деревообрабатывающего оборудования необходимо в первую очередь обратить внимание на показатели мощности и разновидность шпинделя. Шпиндель представляет собой мощный привод, который отвечает за обработку деревянных деталей

В зависимости от показателя его мощности и класса принято выделять как станки с ЧПУ для резьбы по дереву для бытового использования, так и мощные агрегаты, которые комплектуются асинхронными электродвигателями, способными осуществлять работу на протяжении 8 часов и более.

Для изготовления небольших по своим размерам деревянных ювелирных изделий, сувениров и накладных изразцов можно выбрать недорогие деревообрабатывающие станки с ЧПУ с 3 D моделированием, мощность шпинделя у которых составляет 2−2,5 кВт. Фрезерование фторопласта, фанеры и других аналогичных материалов может выполняться легкими станками, шпиндели которых имеют показатель мощности в 1,6 кВт. А вот если требуется раскрой МДФ или фрезерование на глубину более 7 см, то следует выбирать установки с мощностью шпинделя более 3 кВт.

Также при выборе необходимо обратить внимание на охлаждение шпинделя, которое может выполняться воздушным или водяным способом. Наибольшую популярность сегодня получили модели станков, в которых используется водяное охлаждение

Это эффективное и одновременно простое в использовании оборудование, имеющее улучшенные показатели производительности работы.

Современные деревообрабатывающие станки с ЧПУ — это надежное и высокотехнологичное оборудование, которое отличается простотой в эксплуатации, позволяет с легкостью выполнять сложную обработку деревянных заготовок, с возможностью быстрой и упрощенной переналадки такой техники. Можно с легкостью подобрать различные по своему классу и назначению фрезеровальные и шлифовальные станки с ЧПУ, которые будут полностью соответствовать задачам и требованиям по выполняемым ими работам.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты

Особенности конструкции шпинделя

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

Конструкция

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

Входное отверстие шпиндельных узлов может выполняться в форме цилиндра или конуса (например, конуса Морзе, как у сверлильных станков). Для создания конуса в цилиндрический шпиндель вставляют специальную скалку.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее

Особое внимание уделяется выбору подшипников

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Устройство

Шпиндель представляет собой стальной вал, впереди которого установлено крепление для рабочего инструмента. В классическом образе шпиндель установлен на высокоточных подшипниках качения. Для обеспечения необходимой точности работы в процессе эксплуатации на опоре шпинделя установлено специальное кольцо. Регулировка кольца происходит с помощью регулировочной гайки, Затягивание которой смещает гайку по шпинделю, что обеспечивает устранение образовавшихся в процессе работы зазоров

Конструкция шпинделя зависит от множества факторов, обычно от сферы назначения, типа и устройства станка, размеров и скорости работы. Раньше основой этого узла выступали подшипники, отклонение на которых достигало 1 мкм. На сегодняшний день требования к шпинделям усилились, поэтому современные образцы изготавливаются с применением магнитных или воздушных опор. Подобное решение позволяет добиться минимального отклонения, не превышающего 0,2 мкм.

Для более высокой точности, при которой погрешность обработки ниже 0,03 мкм, применяется особый способ привода. Шпиндель приводиться в движение и разгоняется с помощью маховика, но работы выполняется после отключения маховика и работе шпинделя за счет инерции.

Конструкция узла должна соответствовать следующим требованиям:

- Точность. Подбирается исходя из модели станка, обрабатываемого материала и технологических требований.

- Быстроходность. Разные типы шпинделей вращаются на разных скоростях, чем быстрее скорость обработки заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением величины прогиба шпинделя и уровня радиального биения. Чем данный показатель ниже, тем выше качество работы.

- Долговечность. Срок эксплуатации узла, в первую очередь, зависит от качества используемого подшипника.

- Виброустойчивость. Шпиндель должен быть толерантным к вибрации к внешней вибрации станка, что обеспечивает высокую точность работы инструмента.

- Допустимый нагрев. Определяется максимальной температурой нагрева узла, при котором не изменяются эксплуатационные характеристики шпинделя.

- Несущая способность. Характеризует рекомендуемые вес и размеры рабочего инструмента.

Обычно шпиндель не рассматривается как отдельная конструкция. Чаще всего рассматривается весь комплекс токарно-винторезного станка, включающий электродвигатель, привод, переднюю бабку и шпиндель. Электродвигатель можно менять, использовать даже силовые установки, работающие от постоянного тока. Главное, чтобы все составные части соответствовали электрической схеме станка.

Изготовление

В качестве основы предлагается взять дешевый фрезерный станок с числовым программным управлением.

Для конструирования устройства шпинделя потребуется:

- электродвигатель (можно применить марку NTM серия 50-50, 5800 об/мин и мощностью 2 кВт);

- конусообразный вал;

- контроллер для электродвигателя;

- 2 подшипника;

- зажим в виде цанги;

- прибор для определения работоспособности, в том числе вычисления скоростных характеристик при вращении, углов наклона, шагов. Это устройство называется сервотестер.

Последний можно приобрести по низкой цене, важно лишь при выборе принять во внимание удобство крепления. https://www.youtube.com/embed/Khnh7IIz6Tw

Технология изготовления:

- В конструктивном исполнении двигателя имеются два подшипника качения. На вал тоже следует установить два подшипника при помощи держателей. На удлиненном вале устанавливается цанговый зажим для закрепления фрезы. Такое приспособление отлично решает вопрос возникающих боковых нагрузок, которые могут возникнуть не только во время фрезерования металла, но и обработке дерева.

- Установка контроллера на самодельном устройстве способствует стабилизации крутящих моментов в случаях изменения нагрузки. Это необходимо при производстве чистовых операций.

Стабильность работы самодельного шпинделя можно регулировать за счет сервотестера.

Система охлаждения

Не важно, самодельный шпиндель или приобретенный, в конструкции обязательно должна быть предусмотрена система охлаждения. Разновидности:

Разновидности:

- Водяная. В корпусе имеются отверстия, специально предусмотренные для прохода воды. От нагрева металла выделяется тепло, которое принимает вода. Теплая жидкость выливается в емкость. Последняя зачатую мешает при обслуживании и ремонтах станка, поэтому наиболее распространен иной вид охлаждения.

- Воздушная. Воздухозаборники способствуют обдуванию подвергаемых нагреву элементов. Но недостаток существует и у этого устройства – фильтры быстро загрязняются, и их следует постоянно чистить. Но шпиндели, установленные на фрезерном станке при данной системе охлаждения, прослужат намного дольше.

Производство ШУ в России

Часть шпиндельных компонентов, требуемых для комплектации станков, отечественные производители выпускают на собственных станкостроительных мощностях, опираясь при этом на разработки и опыт еще советской промышленности. Практически не возникает проблем с изготовлением обычных приводных шпиндельных узлов для фрезерного станка или токарных агрегатов, которые не ориентируются на высокоточную обработку. Однако современные высокотехнологичные электрошпиндели производятся в России лишь частями и на основе импортных комплектующих. Связаны данные ограничения не только с отсутствием передовых технологий в этой области, но и с дефицитом квалифицированных кадров, которые должны решать инженерно-технические и производственные задачи.