Метрические крепежные детали задаются с шагом резьбы вместо количества витков нитей. Шаг резьбы — это расстояние между ними. Резьба выражается в миллиметрах (измеряется по длине застежки). Например, шаг резьбы 1.5 означает, что расстояние между одной нитью и следующей составляет 1,5 мм. Более мелкие крепежные детали имеют тонкую резьбу, поэтому у них меньший шаг резьбы.

Измерение шага резьбы осуществляют следующим образом: линейкой или штангенциркулем отмеряют на стержне участок нужной величины. Затем подсчитывают на отмеренном участке количество витков. Рекомендуемая длина участка для получения точного замера – 20 мм.

Измерение резьбомером

Точная идентификация резьбы на крепежной детали имеет решающее значение перед выбором и установкой правильных фитингов.

Как измерить резьбу:

- Использовать комбинированный штангенциркуль для измерения диаметра резьбы. Стоит взять во внимание, что резьба использованного фитинга может изнашиваться и искажаться, поэтому расчеты могут быть неточными.

- Применить резьбомер, чтобы определить количество резьб на дюйм. Для метрических соединений вычисляется расстояние между нитями. Для этого нужно поместить прибор на резьбу, пока он не будет плотно прилегать, а далее сопоставить свои измерения с диаграммой резьбы.

- Если порт расположен под углом, определить угол наклона с помощью угломера на уплотнительной поверхности. Осевая линия фитинга и калибра должна быть параллельной.

Используя комбинацию из трех инструментов, идентифицировать соединители легко. Применение штангенциркуля, резьбомера и угломера позволяет производить точные измерения большинства соединений.

Чтобы рассчитать шаг резьбы – расстояние между витками нитей, необходимо измерить линейкой или штангенциркулем резьбовый элемент, и подсчитать количество витков на данном участке. Деление длины на количество витков даёт значение шага резьбы. Значение показателя выражается в миллиметрах.

Расстояние между витками нитей можно измерить штангенциркулем, резьбомером. Менее точные результаты с помощью замера участка стержня линейкой, подсчёта числа витков, и делением показателя длины на количество нитей. Показатель исчисляется в миллиметрах. Шаг резьбы указан в технической документации и в маркировке детали.

Штангенциркуль используется для измерения диаметра наружной внутренней резьбы. При сопоставлении калибровочных измерений с диаграммами резьбы следует иметь в виду, что резьба на соединениях, которые были в эксплуатации, может быть изношена и искажена от использования. Это приводит к неточному сравнению с таблицами резьбы.

Это более точный способ замера шага резьбы. Штангенциркулем измеряют участок определённой длины. Затем подсчитывают количество витков на нём. Значение шага резьбы получают путём деления длины участка на количество витков, и вычитания из полученного результата одного витка.

Для английских, британских и других европейских резьб измеритель шага обладает дюймовой шкалой. Однако для метрических деталей прибор будет определять расстояние между резьбами в миллиметрах.

Угломер используется путем его размещения на уплотнительной поверхности. Осевая линия фитингового конца и калибра должна быть параллельной. На английском языке система размеров резьбы и шаг (количество резьб на дюйм) задаются вместе с типом резьбы.

При использовании резьбомера его нужно выровнять по резьбе и убедиться, что он плотно прилегает к ней. Сопоставить измерение с резьбой, затем вычислить диаметр с помощью штангенциркуля.

Внутренние соединения измеряются путем вставки идентификационной части прибора в разъем на уплотнительной поверхности. Необходимо убедиться, что осевые линии соединения и угломера параллельны. Это позволит определить правильный угол.

Необходимо измерить определённую длину участка стержня штангенциркулем, или приложив к поверхности линейку. Подсчитать количество витков на данном участке. Рекомендуется подсчёт проводить на отрезке длиной 20 мм или 10 мм. Шаг резьбы получают путём деления дины на число витков.

С помощью указанных выше способов можно измерить шаг резьбы любого крепежа. Это можеть быть как гайка с фланцем и контрящим пластиковым вкладышем, так и шайба с внутренним конусом.

Как узнать какая резьба на болте

1. Содержание выполнения задания 1.1. Произвести расчет болта и выполнить чертежи: болта, гайки и шайбы. 2.1. Чертежи выполняются на листе формата А3 (вместе со шпилькой, гнездом под шпильку и упрощенным изображением шпилечного соединения). 3. Порядок и рекомендации выполнения задания 3.1 Оформление чертежей начинать с рамки и основной надписи 3.2. На форматных листах (или листе) вначале выполнить построения тонкими линиями, проставить размеры, сделать надписи. 3.3. Осуществить защиту чертежа и знаний основных положений по теме.

Порядок выполнения расчетов и чертежей

Вариант (по номеру в классном журнале) Данные по вариантам из табл. 1 (рис. 1) h1- толщина 1 соединяемой детали h2 -толщина 2 соединяемой детали d — номинальный диаметр резьбы Шаг резьбы для всех вариантов — крупный

Расчет болта и выполнение чертежей: болта, гайки, шайбы и болтового соединения

1) Вычисляем длину болта

Длина болта расчетная L расч = h1 + h2 + Sш + m + а + с где h1 — толщина 1 -й соед. детали (табл. 1.1) h2 — толщина 2 -й соед.детали (табл. 1.1) Sш — высота шайбы (табл. 4) или Sш = 0,15d m — высота гайки (табл. ) или m = 0,8d a = 0,15d — выступающая часть болта с = 0,15d — фаска

L — длина болта по ГОСТ — выбирается ближайшее значение из табл. (левая колонка) b — длина нарезанной части болта — выбирается в пересечении строки (длины болта) и столбца (номинального диаметра резьбы) из табл.

2) Из табл. 2.2. выбрать остальные размеры болта

3) Выполнить чертеж болта

4) Обозначение болта по ГОСТ: Болт М20х80 ГОСТ 7805-70

Определяем размеры гайки по заданному (табл. 1.1) номинальному диаметру d Гайка — исполнение 2 (табл. 6.1) P — шаг резьбы (табл. 6.2) S — размер под ключ (табл. 6.2) e — диаметр описанной окружности (табл. 6.2) m — высота гайки (табл. 6.2) d a — диаметр фаски резьбы (навинчиваемой части гайки — он должен быть больше d) D=0.9*S — диаметр фаски гайки Внутренний диаметр резьбы гайки = 0.85*d (или d-2P, где P — шаг резьбы)

Пример условного обозначения гайки. Например, гайка исполнения 2 (указывается) с диаметром резьбы d=12мм, с крупным шагом (не указывается) ( см также [1] с.477 ): 2 Гайка М12 ГОСТ 5915-70

ШАЙБА. Определяем размеры шайбы по заданному (табл. 1) номинальному диаметру резьбы крепежной детали

Шайба — исполнения 1

d1 — диаметр отверстия шайбы (табл. 4) d2 — наружный диаметр шайбы (табл. 4) Sш — высoта шайбы (табл. 4)

Обозначение шайбы: Шайба 20 ГОСТ 11371-78

УПРОЩЕННОЕ ИЗОБРАЖЕНИЕ БОЛТОВОГО СОЕДИНЕНИЯ (плакат 1, 2)

Измерение шага резьбы без резьбомера

Для метрических крепежных деталей шаг резьбы используется вместо дюймового показателя TPI. Расстояние также измеряется в миллиметрах.

Расстояние между вершинами резьбового профиля гайки называют шагом резьбы. Для получения точных результатов используют штангенциркуль или резьбомер. Грубый расчёт можно произвести с помощью линейки – измерив длину заданного участка, и подсчитав число витков без учёта первого. Длину отрезка разделите на число витков, и получите шаг резьбы гайки.

Чтобы определить шаг резьбы, применяется штангенциркуль, с помощью которого вычисляется расстояние от вершины одной резьбы до следующей. Для этого используется формула М2 х 4 х 5 мм, где М2 относится к диаметру болта (в миллиметрах), т. е. 4 является шагом резьбы в миллиметрах, что означает, что он равняется 4 мм между каждым пиком резьбы, а 5М — это длина болта.

Шаг резьбы используется для измерения резьбы болта или гайки, чтобы убедиться в возможности их соединения. Если резьба болта и гайки отличается, они либо не захватывают, либо стирают резьбу, что приводит к непригодному соединению.

Мелкие резьбовые крепления имеют более плотную спиральную структуру и обычно менее выражены. Грубое резьбовое соединение имеет более крупные и глубокие резьбы. Это означает, что если резьба слегка повреждена, она все еще может работать. Большинство стандартных метрических крепежных деталей имеют тонкую и грубую резьбу. Идентифицировать каждый из них можно с помощью или шага резьбы.

Для точного определения шага резьбы по диаметру используют штангенциркуль. Результат измерения получают в миллиметрах. Точность замеров до десятых долей миллиметра. Сравнивают с показателями стандартизированной таблицы диаметров, где указано соответствие шага резьбы каждому диаметру.

В США и Великобритании крепежные детали обычно имеют резьбу с показателями от ¼ до 20 дюймов и ¼ до 28 дюймов. Чтобы определить, какая из этих нитей грубая, а какая — тонкая, просто нужно взять число TPI (20 и 28) и сравнить их.

Не стоит забывать, что грубая нить означает, что резьба больше, поэтому меньше будет в состоянии поместиться в пределах дюйма. Поэтому 20 означает, что это грубая нить, а 28 — тонкая нить. TPI и шаг резьбы будут меняться в зависимости от диаметра крепежной детали, поэтому не всегда значение будет равно 20 и 28.

Для метрических крепежных деталей аналогичные параметры будут представлены в виде M8 x 1.25 или M8 x 1. Для шага резьбы расстояние между двумя точками — это второе число, означающее, что чем больше число, тем меньше нитей. Отсюда следует, что M8 x 1.25 — это грубая резьба, а M8 x 1 — тонкая.

Наиболее точный и быстрый способ определения шага резьбы – это с помощью штангенциркуля. Данным инструментом измеряют длину нужного участка, и считают число витков, расположенных на нём. Далее полученный показатель длины делят на количество нитей, и вычитают из результата один виток.

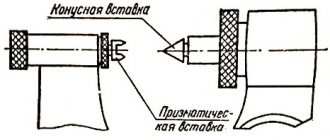

Калибр

В отличие от микрометра, кронциркуля и других инструментов, для каждого диаметра, типа и шага резьбы существует свой отдельный калибр, который является эталоном предельно допустимого значения. Для соответствия резьбы калибру необходимо чтобы последний свободно накручивался без приложения усилий и зазоров, по всей длине. Существуют калибры-гайки и калибры пробки соответственно для наружной и внутренней резьбы. Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

Измерение резьбы штангенциркулем

Точные измерения шага резьбы можно выполнить с помощью штангенциркуля, резьбомера, угломера. Можно этот показатель определить по диаметру болта, измерив его штангенциркулем, и сопоставив результаты с показателями специальной таблицы шага метрической резьбы.

В первую очередь нужно определить, сужаются ли резьбы. Для этого следует поместить точки штангенциркуля по обе стороны от предмета, который необходимо измерить. Выровнять его снаружи нитей на нижнем конце, вдали от головки. Так определяется ширина.

Шаг резьбы детали крепежа определяют путём деления длины стержня на количество выступающих элементов. Длину измеряют линейкой или штангенциркулем, если хотят получить точный результат. Линейку накладывают к верхним частям резьбовых элементов. Рекомендуемый отрезок для подсчёта витков – 20 мм.

Далее требуется сдвинуть острие так, чтобы оно касалось нитей. Измерение должно появиться на экране, если прибор оснащен дисплеем. В противном случае нужно будет руководствоваться номерами на скользящей части. Затем следует сделать то же самое на резьбовой области рядом с головкой крепежной детали. Если число больше у изголовья, то это коническая нить.

С помощью штангенциркуля также можно измерить диаметр. Если резьба коническая, измеряют на 4-м или 5-м витке вниз от головки, т. е. в середине резьбовой области. Если она не сужается, то можно измерять в любом месте вдоль резьбы. При использовании штангенциркуля можно заметить, что есть несколько мест, где рычаги не сходятся вплотную друг к другу, иногда вдоль края линейки. Не нужно помещать то, что необходимо измерить, в эти промежутки.

Поместить числа следует в стандартное измерение. Как только значение шага получено, можно измерить длину болта или винта из-под головки и поместить все цифры в стандартное измерение. В нем будет диаметр, затем шаг резьбы и длина. Если метрический винт имеет диаметр 4 миллиметра, шаг резьбы 0,4 мм и длину 8 мм, то расчет будет M4 х 0.4 х 8M. Для американского винта это может быть 1/4 дюйма в диаметре, 20 TPI и 1 дюйм длина. Формула будет следующей: 1/4 дюйма х 20 х 1 дюйм.

Шаг резьбы можно определить с помощью линейки. Это не самый достоверный, но доступный способ. Линейкой отмеряют длину нужного участка с резьбой. Затем на этом расстоянии подсчитывают число нитей. Значение шага резьбы вычисляют делением длины участка на количество витков.

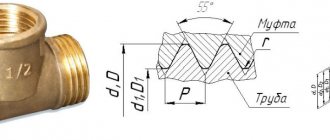

Резьба метрическая. Профиль.

Профиль метрической резьбы по ГОСТ 9150 (СТ СЭВ 180)

Номинальный профиль резьбы и размеры его элементов должны соответствовать указанным на рисунке и в таблице.

d — наружный диаметр наружной резьбы (болта); D — наружный диаметр внутреннего резьбы (гайки); d2 — средний диаметр болта; D2 — средний диаметр гайки; d1 — внутренний диаметр болта ; D1 — внутренний диаметр гайки ; Р — шаг резьбы; Н — высота исходного треугольника; R — номинальный радиус закругления впадины болта; Н1 — рабочая высота профиля.

Примечания:

- Форма впадины резьбы болта не регламентируется и может быть как закругленной, так и плоскосрезанной . Закругленная форма впадины является предпочтительной.

- Форма впадины резьбы гайки не регламентируется.

В таблице приведены размеры элементов профиля резьбы. Форма впадин резьбы винта стандартом не регламентируется; скругление впадин (радиусом R) уменьшает концентрацию напряжений и повышает прочность винта при циклическом нагружении.

По ГОСТ 24705 (СТ СЭВ 182) резьба метрическая, основные значения диаметров резьбы определяются по формулам:

где d3 — внутренний диаметр болта.

Измерение заклепок

Заклепки — это своеобразные крепежные детали, состоящие из двух частей: шляпки и оправки. Шляпка — это короткая сторона, которую нужно измерить для ее длины и диаметра. Оправка — это длинный тонкий конец, который отрывается от заклепки во время процесса установки.

Прежде всего, нужно поместить шляпку в круглые отверстия на специальном калибре заклепки. Отверстия имеют различные диаметры, в которые входят заклепки. Когда они вставлены в отверстие, шляпка должна плотно прилегать.

Если остается зазор, то размер слишком большой для данной заклепки. В обратной ситуации оно слишком мало. Методом подбора нужно определить, какой размер наиболее точно отображает параметры крепежного элемента.

Далее требуется измерить длину заклепки. Для этого нужно приложить шляпку в открытые верхние области. Следует убедиться, что шайба или фланец заклепки хорошо прижаты.

Резьба — виды, особенности, способы определения

Существуют различные типы резьбы: от художественной до машиностроительной. Последняя представляет собой винтовую нарезку, нанесенную по спирали на стержень с круглым сечением или на поверхность отверстия. В современном строительстве, машиностроении и даже быту наиболее распространенными считаются две резьбовые системы — метрическую и дюймовую.

На самом деле в международной системе существует огромное количество различных стандартов. Но в русскоязычных странах принято использовать стандарт метрической резьбы ISO DIN 13:1988 с углом наклона вершины профиля. Отечественные стандарты, определяющие данный тип резьбы, — ГОСТ 24705-2004 и ДСТУ ГОСТ 16093:2019.

Метрическая резьба

Главное отличие резьбы данного типа от подобных ей в том, что только в метрической резьбе угол профиля равняется 60° (существует еще резьба с углом 55° и 47°).

Метрическая резьба используется повсеместно, в том числе в метрическом крепеже. Из-за ее широчайшего применения потребовалось создать внушительное количество разновидностей, чтобы приспособить данную универсальную резьбу под различные ситуации.

Виды метрической резьбы

- Левая, правая.

- Однозаходная, двухзаходная, трехзаходная.

- Трапециодальная (классическая и упорная), прямоугольная, треугольная, круглая, цилиндрическая (трубная, коническая).

- Ленточная, модульная, питчевая и пр.

Левая и правая метрическая резьба

Виды метрической резьбы

Дюймовая резьба

Дюймовая резьба имеет угол профиля 55°. Главной единицей измерения дюймовой (имперской) системы, как не трудно догадаться, является дюйм. На письме он обозначается верхней кавычкой, стоящей без пробела сразу после числа: 2″.

Самыми известными стандартами дюймовой резьбы называют UNC и UNF.

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации. К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы. Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

ОПРЕДЕЛИТЕЛЬ РЕЗЬБ — КАК ОПРЕДЕЛИТЬ РЕЗЬБУ И ТИП ФИТИНГА

| Наружный диаметр резьбы (mm) штуцера | Шаг резьбы | Тип фитинга или адаптера | Внутренний диаметр резьбы (mm) гайки | |||||||

| от | до | дюймовый ниток на дюйм | метрический мм | BSP (T) (K)R | DKOL DKOS DK | JIC (UNF) | ORFS (UNF) | NPTF NPSM | от | до |

| 9,3 | 9,7 | 28tpi | 0,907 мм | 1/8″ | 8,5 | 8,9 | ||||

| 9,3 | 9,7 | 29tpi | 0,876 мм | 1/8″ | 8,5 | 8,9 | ||||

| 9,7 | 9,9 | 1,5 мм | M10 | 8,2 | 8,6 | |||||

| 10,9 | 11,1 | 20tpi | 1,270 мм | 7/16″ | 7/16″ | 9,7 | 10,0 | |||

| 11,6 | 11,9 | 1,5 мм | M12 | 10,2 | 10,6 | |||||

| 12,4 | 12,7 | 20tpi | 1,270 мм | 1/2″ | 1/2″ | 11,3 | 11,6 | |||

| 12,9 | 13,1 | 19tpi | 1,337 мм | 1/4″ | 11,4 | 11,9 | ||||

| 12,9 | 13,1 | 18tpi | 1,411 мм | 1/4″ | 11,4 | 11,9 | ||||

| 13,6 | 13,9 | 1,5 мм | M14 | 12,2 | 12,6 | |||||

| 14,0 | 14,3 | 18tpi | 1,411 мм | 9/16″ | 9/16″ | 12,7 | 13,9 | |||

| 15,6 | 15,9 | 1,5 мм | M16 | 14,2 | 14,6 | |||||

| 16,3 | 16,6 | 19tpi | 1,337 мм | 3/8″ | 14,9 | 15,4 | ||||

| 16,3 | 16,6 | 18tpi | 1,411 мм | 3/8″ | 14,9 | 15,4 | ||||

| 17,6 | 17,9 | 1,5 мм | M18 | 16,2 | 16,6 | |||||

| 18,7 | 19,0 | 16tpi | 1,588 мм | 3/4″ | 3/4″ | 17,3 | 17,6 | |||

| 19,6 | 19,9 | 1,5 мм | M20 | 18,2 | 18,6 | |||||

| 20,5 | 20,9 | 14tpi | 1,814 мм | 1/2″ | 1/2″ | 18,6 | 19,0 | |||

| 21,6 | 21,9 | 1,5 мм | M22 | 20,2 | 20,6 | |||||

| 22,0 | 22,2 | 14tpi | 1,814 мм | 7/8″ | 7/8″ | 20,5 | 20,5 | |||

| 22,6 | 22,9 | 14tpi | 1,814 мм | 5/8″ | 5/8″ | 20,6 | 21,0 | |||

| 23,6 | 23,9 | 1,5 мм | M24 | 22,2 | 22,6 | |||||

| 25,6 | 25,9 | 1,5 мм | M26 | 24,2 | 24,6 | |||||

| 26,1 | 26,4 | 14tpi | 1,814 мм | 3/4″ | 3/4″ | 24,1 | 24,5 | |||

| 26,6 | 26,9 | 12tpi | 2,117 мм | 1.1/16″ | 1.1/16″ | 24,4 | 24,7 | |||

| 29,6 | 29,9 | 2,0 мм | M30 | 27,4 | 27,8 | |||||

| 29,8 | 30,1 | 12tpi | 2,117 мм | 1.3/16″ | 1.3/16″ | 27,6 | 27,9 | |||

| 29,6 | 29,9 | 1,5 мм | M30 | 28,2 | 28,6 | |||||

| 31,6 | 31,9 | 2,0 мм | M32 | 29,4 | 29,9 | |||||

| 33,0 | 33,2 | 11tpi | 2,309 мм | 1″ | 30,3 | 30,8 | ||||

| 33,0 | 33,3 | 12tpi | 2,117 мм | 1.5/16″ | 1.5/16″ | 30,8 | 31,2 | |||

| 32,9 | 33,4 | 11,5tpi | 2,209 мм | 1″ | 30,3 | 30,8 | ||||

| 35,6 | 35,9 | 2,0 мм | M36 | 33,4 | 33,8 | |||||

| 37,6 | 37,9 | 1,5 мм | M38 | 36,2 | 36,6 | |||||

| 40,9 | 41,2 | 12tpi | 2,117 мм | 1.5/8″ | 1.5/8″ | 38,7 | 39,1 | |||

| 41,6 | 41,9 | 2,0 мм | M42 | 39,4 | 39,8 | |||||

| 41,5 | 41,9 | 11tpi | 2,309 мм | 1.1/4″ | 39,0 | 39,5 | ||||

| 41,4 | 42,0 | 11,5tpi | 2,209 мм | 1.1/4″ | 39,2 | 39,6 | ||||

| 44,6 | 44,9 | 2,0 мм | M45 | 42,4 | 42,8 | |||||

| 44,6 | 44,9 | 1,5 мм | M45 | 43,2 | 43,6 | |||||

| 47,3 | 47,6 | 12tpi | 2,117 мм | 1.7/8″ | 1.7/8″ | 45,1 | 45,5 | |||

| 47,4 | 47,8 | 11tpi | 2,309 мм | 1.1/2″ | 44,8 | 45,3 | ||||

| 47,3 | 47,9 | 11,5tpi | 2,209 мм | 1.1/2″ | 45,1 | 45,5 | ||||

| 51,6 | 51,9 | 2,0 мм | M52 | 49,4 | 49,6 | |||||

| 51,6 | 51,9 | 1,5 мм | M52 | 50,2 | 50,6 | |||||

| 56,2 | 56,6 | 11tpi | 2,309 мм | 2″ | 59,2 | 59,6 | ||||

| 194124, г. Санкт-Петербург, Южное шоссе, д. 37 Москва, г.Мытищи, Волковкое шоссе, владение 21 Источник: komplektsz.ru Оценка статьи: Сохранить себе в: Как определить тип резьбы Ссылка на основную публикацию |