Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия.

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

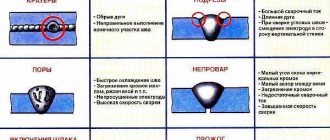

- наружные. Основными показателями являются неправильная форма стыка, трещины, наплывы, кратеры, подрезы шва, прожоги и прочие визуальные признаки, которые можно обнаружить на поверхности. Они видны при тщательном визуальном осмотре и только некоторые можно заметить с первого взгляда;

- внутренние. Дефекты представляют собой неполное или неравномерное сплавление металлов, трещины или пористость в структуре, наличие посторонних включений – шлак, оксид, неметаллические примеси; другие, находящиеся внутри шва, изъяны;

- сквозные. Трещины, подрезы, прожоги и прочие повреждения, которые носят сквозной характер и видные с обеих сторон.

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.