В машиностроении доля токарных станков составляет до 70% металлорежущего оборудования. На нем изготавливаются многие детали. Токарная обработка характеризуется быстрым вращением заготовки и закрепленным неподвижно на суппорте резцом, перемещающимся вдоль или поперек оси крутящейся детали. В результате получаются детали цилиндрической и конической формы.

Токарная обработка

Особенности обработки

Процесс точения на токарном станке представляет собой одновременное вращательное движение заготовки в горизонтальной плоскости с поступательным движением подачи инструмента, снимающим за один проход вдоль обрабатываемой поверхности определенный слой металла. В процессе обработки заготовка зажимается кромкой резца, а режущий инструмент преодолевает силу трения и удаляет заданную толщину слоя металла.

Особенностью токарного станка является возможность различных сочетаний двух видов движения и установки различных видов резцов, сверл и другого инструмента. Это позволяет обрабатывать цилиндрические, фасонные, конические и другие поверхности, нарезать резьбы, сверлить внутренние отверстия и выполнять другие металлорежущие операции. С помощью точения можно изготавливать гайки, болты, муфты, шкивы, валы и другие детали.

Основные возможности токарной обработки:

- Точение цилиндрических, конических и фигурных поверхностей.

- Вытачивание канавок.

- Нарезание резьб.

- Резание деталей и заготовок.

- Сверление внутренних отверстий.

- Развертывание и зенкование отверстий.

Для точного выполнения токарной обработки используются измерительные инструменты различного типа и точности. Это штангенциркули, микрометры, нутрометры, предельные калибры, линейки и др. С их помощью осуществляется контроль взаимного расположения различных поверхностей, определяются размеры и форма детали.

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

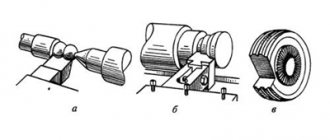

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Классификация токарных резцов

Качество и производительность токарной операции напрямую зависят от состояния резца, величины продольной подачи, скорости и глубины резания. Это определяет:

- Темп вращения вала станка и время, затрачиваемое на обработку детали.

- Стойкость резца и толщину снимаемого слоя металла.

- Характер и объём стружки образуемый при проходе рабочего инструмента.

- Поддержание токарного станка в исправном техническом состоянии, исключение предельных нагрузок в процессе работы.

Скорость обработки зависит от характеристик материала заготовки, типа и качества резцов. От параметров обточки деталей и скорости реза зависит частота вращения. Резцы подразделяются на черновые и чистовые. Первые используются для съёма больших слоев металла, чистовые – для получения поверхности с заданными параметрами шероховатости. В зависимости от направления движения инструмента он подразделяется на левый, перемещающийся от передней к задней бабке, и правый, передвигающийся в обратном направлении.

По форме и расположению режущей части резца они подразделяются на отогнутые, прямые и оттянутые. В зависимости от назначения инструмент классифицируется на резьбовой, отрезной, фасонный, проходной, расточной, подрезной и канавочный.

Технология токарной обработки и оснастка

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Токарная обработка является наиболее распространенным методом обработки резанием и применяется при изготовлении осе-симметричных деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рис. 4.6.

Рис. 4.6. Основные виды токарных работ (стрелками показаны направления перемещения инструмента и вращения заготовки): а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание пазов и канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений

В машиностроении большинство деталей получает окончательные формы и габаритные размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом с поверхности заготовки тонких слоев материала в виде стружки.

Режущий инструмент

. При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. (рис. 4.7).

Рис. 4.7. Токарные резцы для различных видов обработки: а — наружное обтачивание проходным отогнутым резцом; б — наружное обтачивание прямым проходным резцом; в — обтачивание с подрезанием уступа под прямым углом; г — прорезание канавки; д — обтачивание радиусной галтели; е — растачивание отверстия; ж и з — нарезание резьбы наружной и внутренней соответственно

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью сверла. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла.

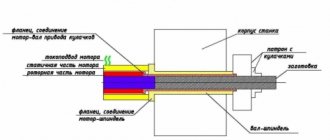

Перемещение режущего инструмента во время токарной обработки и его крепление на токарно-винторезном станке обеспечивают несколько узлов (сборочных единиц). Ниже приведено краткое описание работы некоторых из них.

Рис. 4.8. Суппорт: 1 — нижние салазки (продольного суппорта); 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная плита; 5 — направляющие; 6 — резцедержатель; 7 — поворотная головка резцедержателя: 8 — винт для крепления резцов; 9 — рукоятка поворота резцедержателя; 10 — гайка; 11 — верхние салазки (продольного суппорта); 12 — направляющие; 13 и 14 — рукоятки; 15 — рукоятка продольного перемещения суппорта

Суппорт (рис. 4.8) состоит из нижних салазок (продольного суппорта) 7, которые перемещаются по направляющим станины с помощью рукоятки 75 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно к оси вращения заготовки. По направляющим 5 поворотной плиты перемещаются (с помощью рукоятки 13) верхние салазки 77, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок 3 и обеспечивать перемещение резца под углом к оси вращения заготовки. Резцедержатель (он же — четырехпозиционная резцовая головка) крепится к верхним салазкам 77 с помощью рукоятки 9 и позволяет вводить резец в работу с минимальной затратой времени.

Рис. 4.9. Резцедержатель: 1 — шайба; 2 — головка; 3 — коническая оправка; 4 — рукоятка; 5 — верхние салазки; 6 — четырехсторонняя резцовая головка; 7 — винт

Устройство резцедержателя показано на рис. 4.9. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 5. Шайба 7 и упорный подшипник обеспечивают жесткую посадку резцовой головки 6 на конической поверхности оправки 3. Головка 2 крепится к резцовой головке 6 винтами 7. Резцовая головка удерживается от поворота при закреплении шариком, который заклинивается между поверхностями, образованными пазом в основании конической оправки 3 и отверстием в резцовой головке 6.

Задняя бабка токарно-винторезного станка предназначена главным образом для поддержания длинных заготовок во время обработки. Она используется также для закрепления инструментов, предназначенных для обработки отверстий (сверл, зенкеров, разверток) и для нарезания резьбы (метчиков, плашек, резьбонарезных головок).

Рис. 4.10. Задняя бабка: 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12 и 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 11, 13 — гайки

Устройство задней бабки показано на рис. 4.10. В корпусе 7 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливают центр 2 с коническим хвостовиком (или инструмент). Заднюю бабку перемещают по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении заднюю бабку фиксируют рукояткой 6, которая соединена с тягой 8 и рычагом 9. Силу прижима рычага 9 тягой 8 к станине регулируют гайкой 77 и винтом 72 Более жесткое крепление задней бабки производят с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

На токарно-винторезных станках, предназначенных для обработки заготовок деталей сложной конфигурации в серийном производстве, закрепление различных инструментов производят в многопозиционной поворотной револьверной головк е. При поворотах (индексировании) револьверной головки последовательно вводят в действие заранее настроенные на размер инструменты.

В зависимости от назначения приспособления для токарных станков можно разделить на три группы:

- приспособления для закрепления обрабатываемых заготовок;

- вспомогательный инструмент для закрепления режущего инструмента;

- приспособления, расширяющие технологические возможности станков, т.е. позволяющие производить не свойственные этим станкам работы (фрезерование, одновременное сверление нескольких отверстий и т.д.).

Приспособления для закрепления заготовок

. Для крепления заготовок на токарных станках применяют двух-, трех- и четырех-кулачковые патроны с ручным и механизированным приводом зажима.

Рис. 4.11. Трехкулачковый самоцентрирующий патрон: 1, 2 и 3 — кулачки; 4 — диск; 5 — зубчатое колесо; 6 — корпус патрона

Наиболее широко распространен трехкулачковый самоцентрирующий патрон (рис. 4.11). Кулачки 7, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают.

Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.

В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра.

В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали.

В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — детали прямоугольной или несимметричной формы.

Рис. 4.12. Типы центров: а — упорный; б — обратный; в — полуцентр упорный; г — со сферической рабочей частью; д — с рифленой поверхностью рабочего конуса; е — с твердосплавным наконечником; 1 — рабочая часть; 2 — хвостовая часть; 3 — опорная часть

В зависимости от формы и размеров обрабатываемых деталей применяют различные центры (рис. 4.12). Угол при вершине рабочей части центра (рис. 4.12, а) обычно равен 60°. Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, так как это приводит к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части.

Рис. 4.13. Вращающийся центр: 1 — рабочая часть; 2, 3 и 5 — опоры качения; 4 — хвостовая часть

При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рис. 4.13). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Рис. 4.14. Токарные хомутики: а — обычный: 1 — винт; 2 — хвостовик; б — самозатягивающий: 1 — упор; 2 — хвостовик; 3 — пружина; 4 — ось; 5 — призма

Хомутики (рис. 4.14) служат для передачи вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка. Хомутик надевают на заготовку и закрепляют винтом 1 (рис. 4.14, а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона.

При обработке заготовки в центрах передачу движения ей может осуществлять поводковый патрон через палец-поводок и хомутик, который крепится на детали винтом. Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15…90 мм применяют самозажимные поводковые патроны.

Цанговые патроны применяют главным образом для закрепления холоднотянутого прутка или для повторного зажима заготовок по предварительно обработанной поверхности.

Мембранные патроны применяют в том случае, когда необходимо обработать партию заготовок с высокой точностью центрирования.

Способ установки и закрепления заготовок на станке выбирают в зависимости от их размеров, жесткости и требуемой точности обработки. При соотношении l/D < 4 (где l — длина обрабатываемой заготовки, мм; D — диаметр заготовки, мм) заготовки закрепляют в патроне, при 4 < l/D< 10 — в центрах или в патроне с поджимом задним центром (рис. 4.15), при l/D> 10 — в центрах или в патроне и центре задней бабки и с поддержкой люнетом (рис. 4.16).

Рис. 4.15. Установка заготовок в патроне с поджимом задним центром: 1 — заготовка; 2 и 3 — резцы

Рис. 4.16. Люнеты: а — подвижный; б — неподвижный: 1 — верхняя (откидная) часть; 2 — винты; 3 — болты; 4 — кулачки или ролики; 5 — планка; 6 — болт с гайкой

Самой распространенной является установка обрабатываемой заготовки в центрах станка.

Заготовку обрабатывают в центрах в случае необходимости обеспечения концентричности обрабатываемых поверхностей при переустановке заготовки на станке, если последующую обработку выполняют на шлифовальном станке тоже в центрах и если это предусмотрено технологией обработки.

Заготовки с отверстием устанавливают в центрах с помощью токарных оправок (рис. 4.17).

Рис. 4.17. Токарные оправки: а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Для облегчения условий труда рабочих при закреплении заготовок на станки устанавливают механизированные приводы: пневматические, гидравлические, электрические и магнитные.

Вспомогательный инструмент

. Для установки и закрепления режущего инструмента на станке применяют вспомогательный инструмент, который во многом определяет точность и производительность токарной обработки.

В качестве примера рассмотрим вспомогательный инструмент к токарно-револьверным станкам. Принцип работы этого инструмента общий для всех токарных станков; изменяется только хвостовая часть, с помощью которой инструмент устанавливается на станке. На токарно-револьверных станках применяют цилиндрические державки, призматические державки с цилиндрическими хвостовиками и державки сложных форм с цилиндрическими хвостовиками, а также байонетные державки.

Упоры, применяемые на токарно-револьверных станках для ограничения подачи прутка или поворота револьверной головки с горизонтальной осью вращения, бывают жесткие, регулируемые и откидные.

Операции контроля изделия и необходимый для этого измерительный инструмент будут рассмотрены при описании технологии обработки конкретных элементов деталей (например, цилиндрической наружной поверхности, отверстий, конических наружных и внутренних поверхностей). Там же будет приведена технологическая оснастка для обработки этих поверхностей, расширяющая технологические возможности станков этой группы.

Модификаторы для крепежа деталей на станке

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон: 1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

Рис. 7. Разновидности центров: а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра: 1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики: а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра: 1 — обрабатываемая деталь; 2 и 3 — резцы

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 4<10, заготовку крепят в патроне с поджимом задним центром либо в центрах (рис. 10). Если I/D>10, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

Рис. 11. Устройство люнетов: а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

Рис. 12. Токарные оправки: а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

- Втулки.

- Валы различных конфигураций.

- Гайки.

- Зубчатые колеса.

- Муфты.

- Кольца.

- Шкивы и пр.

Фотография №1: токарная обработка металла