Формирование фасонных поверхностей

при токарной обработке происходит путем вращения криволинейных образующих вокруг оси изделий. Образующие могут представлять собой также сочетания линий различного профиля, создающих при вращении определенную конфигурацию детали. Существует несколько способов изготовления и контроля формы изделий с фасонными поверхностями, в том числе с использованием:

- шаблона;

- фасонного инструмента;

- копира;

- сочетанием указанных способов.

При использовании шаблонов подача резца осуществляется как в продольном, так и в поперечном направлении. После срезания определенной толщины слоя к детали прикладывается шаблон для определения размера следующего срезаемого слоя.

Наиболее простым способом получения фасонной поверхности детали является использование резца с режущей кромкой, повторяющей заданную криволинейную образующую.

Применение копира дает возможность получения наиболее точную конфигурацию детали. Иногда на практике приходится использовать комбинацию всех перечисленных способов – чаще всего это касается вытачивания удлиненных изделий с использованием твердосплавного и быстрорежущего инструмента.

Современное станочное оборудование обеспечивает высокую точность обработки заготовок, при этом деталь должна быть надежно закреплена в шпинделе или центрах станка. В случаях, если длина заготовки значительно превышает ее диаметр, применяются добавочные опоры – люнеты. Таким образом, можно значительно увеличить жесткость установки детали, что способствует точности обработки.

Применение на практике резцов с криволинейной конфигурацией ограничивается шириной их режущей части, которая не должна превышать 60 мм. Радиус чугунных и стальных заготовок из чугуна или стали ограничивают 20-ю миллиметрами. В таких случаях важно учитывать, что действующие усилия в зоне резания должны соответствовать общей жесткости всех составляющих системы СИД.

Если необходимо получить радиус обрабатываемой детали, превышающий 20 мм, используют проходные резцы, радиус закругления которых меньше, чем радиус закругления сопрягаемой детали, к примеру, подшипника.

Фасонные резцы:

а – цельный; б – с механическим креплением режущей части; в — дисковый

Обработка проходными резцами

В единичном производстве требования к точности изготовления невелики, поэтому вытачивание на станках фасонных поверхностей выполняется в ручном режиме, а качество исполнения обеспечивается за счет высокой квалификации рабочих. Это объясняется отсутствием автоматических настроек: процесса резания и точность выполнения работы обеспечивает исполнитель, сочетая продольное и поперечное перемещение резца. Для получения практических навыков обработки готовую деталь заданного фасонного профиля устанавливают в шпинделе станка, вдоль которой токарь вручную, используя рукоятки суппорта станка, перемещает резец таким образом, чтобы его режущая часть повторяла контур изделия.

Процесс токарной обработки происходит в двух позициях. Сначала заготовка рукоятки крепится в шпинделе станка за цилиндрическую часть А, выполняется обработка ступенчатой фасонной поверхностью (B, C, D, E) хвостовика. Перед этим на заготовку наносится разметка по длине. Затем деталь переворачивают, закрепляют за обработанный ступенчатый хвостовик и ведут обработку части G детали. Сначала выполняют снятие чернового припуска в несколько проходов, далее – обеспечивают доводку до требуемого размера. Останавливая вращение шпинделя, к неподвижной заготовке несколько раз прикладывают шаблон, измеряют максимальный и минимальный диаметры рукоятки, чтобы за несколько проходов довести ее форму до заданных размеров. В целях ускорения процесса резания продольное перемещение устанавливают в автоматический режим, оставляя ручное управление для поперечного суппорта.

Последовательность обработки фасонной поверхности рукоятки прохладным резцом с применением продольной и поперечной подач:

а – готовая деталь; б, в и г – полуфабрикаты для получения детали; A, B, C, D, E и G – обрабатываемые поверхности

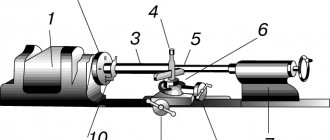

При работе с копиром используют специальное приспособление, в комплекте из копира 5, тяги 3 с пальцем 4. Палец 4, проскальзывая вдоль копира, обеспечивает перемещение тяги, соединенной с суппортом, передвигая его и установленный на нем режущий инструмент в соответствии с контуром копира. Ход суппорта в продольном направлении рекомендуется выполнять в автоматическом режиме, поперечную подачу отключить. Инструмент, повторяя движение тяги, формирует рельеф вращающейся заготовки.

Обработка фасонных поверхностей по копиру:

1 – резец, 2- рукоятка, 3 – тяга, 4 – палец, 5 — копир

Обработка точением поверхностей заготовок

Точение

— технологический процесс обработки резанием наружных, внутренних цилиндрических, винтовых, конических и фасонных, а также плоских торцовых поверхностей тел вращения. Точение ведут токарными резцами на металлорежущих станках, как универсальных, так и специальных, включая станки с числовым программным управлением (ЧПУ). Кроме того, обработку выполняют на карусельных и револьверных станках, токарных полуавтоматах, автоматах и автоматических линиях.

Особенность технологического процесса обработки заключается в том, что режущий инструмент имеет одно главное лезвие. На протяжении всего периода резания лезвие резца обрабатывает заготовку, находясь в условиях больших нагрузок и высоких температур.

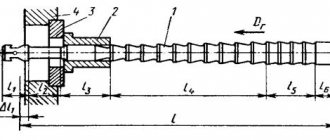

При точении существует два вида движения: вращательное — вокруг оси заготовки, и поступательное — вдоль ее оси. Вращательное движение

заготовки количественно характеризуется окружной скоростью обрабатываемой поверхности, называемой скоростью резания.Поступательное движение

вдоль оси заготовки, придаваемое инструменту, является движением продольной подачи. Оба вида движения осуществляются с постоянной скоростью, а их сочетание придает траектории движения точек лезвия резца вид винтовой линии. За каждый оборот заготовки лезвие токарного резца перемещается из положения 1 в положение 2 вдоль ее оси на размер подачи s0 и удаляет с нее один виток слоя металла (рис. 30.1). Ширина срезаемого слоя определяется глубиной резания t.

Произведение скорости, подачи и глубины резания равно скорости съема объема металла, которая является параметром для определения эффективности процесса резания. Скорость резания и подача

— два наиболее важных параметра, устанавливаемых оператором в целях достижения оптимальных условий резания.

Глубина резания

— это толщина снимаемого припуска, характеризуемая расстоянием между обрабатываемой и обработанной поверхностями.

Обычно диапазон значений скорости резания — 0,005…3,5 м/с. Минимальное значение подачи составляет 0,0125 мм/об, а для очень тяжелых режимов резания — 2,5 мм/об. Глубина резания может достигать 25 мм и более.

Разновидностью токарной обработки заготовок являются растачивание отверстий и обработка торцовых плоскостей.

Растачивание проводят по той же принципиальной схеме, что и наружное точение. Особенностью растачивания отверстий является ограниченный обзор зоны резания и малая жесткость расточного резца. Под действием сил резания инструмент изгибается и вибрирует, что влияет не только на размеры и шероховатость обрабатываемой поверхности, но и на стойкость режущего инструмента.

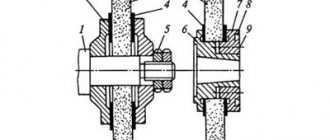

Для повышения точности выполняемых отверстий и качества обработанных поверхностей вместо расточного резца консольного типа предпочтительнее использовать более жесткие расточные оправки, в которых закреплены два резца (рис. 30.2). В процессе механической обработки расточной станок сообщает оправке два вида движения: вращательное — вокруг ее оси, и поступательное — вдоль оси. При этом окружная скорость вращения вершин резцов является скоростью резания.

Точение торцовых плоскостей заготовок удобно выполнять токарными резцами. В этом случае механическая обработка может осуществляться при перемещении резца как от периферии к центру вращения заготовки, так и от оси к периферии.

Использование фасонных резцов

Детали небольшой длины целесообразно изготавливать при помощи резцов рабочей кромкой, в точности совпадающий с заданным контуром. Обязательное условие точного выполнения технических параметров резания – передняя поверхность режущего инструмента должна располагаться на уровне линии центров токарного станка. Для затачивания резцов для фасонной обработки ведется используется передняя поверхность, что важно учитывать, если возникнет необходимость их неоднократной установки. Следует проверить, чтобы резец был установлен перпендикулярно по отношению к линии центров станка – это условие существенно влияет на качество и чистоту реза. Проверяется перпендикулярность при помощи угольника, одно ребро которого располагается по направлению оси детали, другое – вдоль одной из боковых сторон резца. Тело резца в сечении может быть круглым и прямоугольным – это облегчает обработку поверхностей со сложным рельефом.

Местом установки призматических радиальных фасонных резцов являются горизонтальная револьверная головка либо поперечный суппорт. Линия режущей кромки фасонного резца должна быть на уровне центра закрепленной в шпинделе или в центрах детали. Размеры задних углов α можно выставить, регулируя положение резца в державке, что достаточно удобно на этапе подготовительных работ.

На металлообрабатывающих производствах предпочтение отдается, как правило, резцам с винтовыми образующими режущих кромок по сравнению с резцами, в которых режущие кромки выполнены в виде кольцевых образующих. Это объясняется тем, что поверхность, обработанная резцами с винтовой образующей, менее шероховатая, в то же время процесс резания происходит гораздо быстрее.

Высокая производительность резцов с винтовой образующей режущей кромки в полной мере используется при их установке в револьверной головке. Для улучшения качества резания используется равномерная подача не более 0,05 мм/об при ширине резца 10…20 мм. Более широкие фасонные резцы (шириной больше 20 мм) рассчитаны на подачу до 0,03 мм/об.

Режимы резания

Для тангенциальных фасонных моделей (в большинстве случаев призматические) возможна обработка предмета несколькими кромками, причем с каждой стороны или нескольких профильных участков. В большинстве случаев они расположены на самых разных уровнях глубины для обеспечения раздельной последовательной обработки. С целью обработки нескольких предметов по шаблону инструмент устанавливают в одном положении и выполняют поперечные и продольные подачи заготовок. При этом любая точка кромки резки начинает и заканчивает работу в самых разнообразных точках, не продолжая резание за границами данного интервала. Тангенциальные резцы также используют с вращательным движением подачи. Подобные модели подойдут для тонких заготовок и неглубоких профилей.

Лучший тонометр на запястье 2022 года — 8 ТОП рейтинг лучших

Радиальные (радиусные) варианты (в большинстве случаев призматические либо круглые) рассчитаны на вращательную подачу. Кромка во время обработки фасонным резцом этого типа описывает поверхность для работы радиально. При этом движение подачи для кромки пересекает ось предмета. Это дает возможность выполнять обработку с различной глубиной и создавать криволинейные формы. Ввиду площади больших размеров контакта оборудование подвергается большим нагрузкам. Более того при работах с длинными предметами малого сечения возможна их дефармация. Ввиду этого применяют пониженные режимы.

Если сравнивать с радиальными моделями они подойдут для работ со ступенчатыми заготовками меньшей жесткости ввиду срезания меньших сечений и меньших режущих сил.

Для поверхностей вращения резец выполняет подачу (чаще поступательную, порой радиальную), а заготовка – круговое движение.

Кроме токарных станков есть возможность применение фасонных резцов на строгальных, долбежных и специализированных для цилиндрических предметов. В данных случаях применяются модели радиальной конструкции с поступательной подачей, перпендикулярной оси детали. К примеру, детали зубодолбежных головок, работающие для работы с зубчатыми колесами цилиндрической формы.

В случае вращательной подачи применяют тангенциальную конструкцию. Кромка подобных моделей описывает поверхность вращения, касаясь предмета. При этом любая точка кромки в определенный момент убирает фрагмент заготовки и отходит от нее.

Винтовое движение подачи используется для заготовок подобающей формы. При этом резец совершает резание не в одном уровне, а углубляясь после любого прохода. Именно так нарезают резьбу.

Характеристика

Фасонная фреза — это инструмент, который, как понятно уже по самому звучанию, призван обрабатывать фасонные поверхности. Предусматривается возможность работы на незамкнутых плоскостях и в процессе подготовки канавок. Без труда удастся сделать даже очень сложный профиль, если есть хорошее приспособление и профессиональные навыки

Важно: такие модели рассчитаны прежде всего на заготовки, которые сильно отличаются по длине и ширине

Допускается использование как остроконечных, так и затылованных зубцов. Во втором варианте их общий профиль должен быть идентичен профильным особенностям заготовки, а потому требуется сводить передний угол к нулю. Если он отклоняется от этого значения, потребуется вспомогательная доработка (разумеется, проводимая профессионалами согласно технологическим протоколам). Основная проверка и при необходимости отбраковка проводится до начала работы при помощи специального шаблона.

Производство фасонных фрез полностью регулируется по ГОСТ 9305, который был принят в 1993 году. Стандарт охватывает и выпуклые, и вогнутые, и предназначенные для скругления углов метизы. Стандартный размер – от 50 до 160 мм.

Прочие сведения:

- величина шпоночных пазов не может отклоняться от значений, прописанных в ГОСТ 9472;

- дополнительную информацию о внешних размерах фрез технологи берут из стандарта 29116;

- предпочтительно применение быстрорежущей стали, но легированный сплав 9ХС также официально допущен к использованию;

- марка использованной стали должна указываться на торцевой части приспособления.

Информация о фасонных резцах

Резцы имеют внушительное разнообразие видов – проходные резцы, расточные резцы, канавочные резцы. Каждый тип резца имеет своё предназначение. Некоторые универсальны и выполняют большое количество работ. Другие выполняют один вид работы, но делают это идеально. Самым сложным и нестандартным инструментом признали фасонный резец.

Его используют нечасто, однако в области его использования применить любой другой вид резцов просто нереально, так как они банально не справятся с поставленной задачей. Поэтому, подбор правильного резца может отнять приличное количество времени и усилий. Другое дело, что этим действительно стоит заниматься, так как качественный и уместный резец выполняет работу быстро, просто, беспроблемно.

Чем заслужил такие лавры данный вид резца? Тем, что его используют для обработки деталей, которые имеют сложную, нестандартную форму. Резцы фасонного типа обеспечивают более высокую точность относительно размеров и форм изготовляемого предмета – воспроизводят деталь с высокой точностью. Фасонный резец не используют в каждом первом предприятии – данный резец более сложный и оригинальный, чаще всего данный резец делают на заказ, для какого-то конкретного предприятия и под конкретную вещь, которую резец будет изготавливать до тех пор, пока не сломается. Из-за специфики производства они являются достаточно дорогими и рационально их использовать только в крупных серийных производствах.

Тонкости процесса точения

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры. Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций)

Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей. Перейти к списку статей >>