Когда применяется крепление в центры

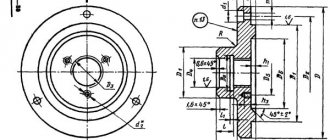

установка заготовки с помощью оправки: 1 — оправка средняя часть; 2 — лыска; 3 — центровые отверстия; 4 — заготовка

- Так протачивают длинные детали, у которых длина пятикратно превышает поперечник;

- если нужно создать концентричность поверхностей во время фиксации;

- дальнейший этап точения проходит на шлифовальном оборудовании;

- технология не предусматривает другие методы.

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

После выполнения рабочего прохода отведение инструмента и холостой переход осуществляется параллельно контуру, перпендикулярно ему или по наклонной.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

Технология крепления

задний центр в качестве опоры для длинных деталей

Заготовка фиксируется в центрах с использованием специальных оправок. Для этого конус оправки не должен превышать 1:2000. На подготовительном этапе в торцах детали делают центральные выемки, в которые будут вставлены верхушки обоих центров. Оправку обрабатывают смазкой и плотно натягивают болванку. Для большей плотности по концу оправки аккуратно постукивают деревянным чурбачком. Закрепление детали в оправках такого типа может меняться в зависимости от ее поперечника.

Движение болванке передается посредством поводкового патрона, который надевается на резьбу шпинделя. Палец поводкового патрона принуждает болванку к вращению. Этот метод более опасен для оператора станка, поэтому предпочтительнее использовать планшайбу поводкового типа с защитным кожухом. Болт закрепляют хомутиком, который опирается на лыску оправки.

Установка заготовок с отверстиями (например, зубчатых колес или втулок) происходит с использованием центровых оправок разнообразной формы. Один из типов оправок имеет шейку в форме цилиндра, на нее надевают заготовку и закрепляют шайбой с гайкой. Гайка прижимается к буртику и фиксирует полученную конструкцию. Слева при помощи винта крепится хомутик. Деталь фиксируется в станке для точения выемками на торцевых участках оправки.

Крепление заготовок.

- Трёхкулачковые патроны

- Четырёхкулачковые патроны

- Цанги

- Центры, поводковый патрон

Крепление заготовок.

Трёхкулачковые патроны

Наиболее распространённый способ крепления заготовок на токарном станке, это крепление заготовок в самоцентрирующемся трёх кулачковом патроне. При вращении зажимного ключа по часовой стрелке происходит перемещение сразу всех трёх кулачков к центру патрона. При этом происходит закрепление заготовки. При вращении ключа в обратную сторону происходит освобождение заготовки. При использовании в качестве заготовок длинных прутков, следует иметь в виду, что диаметр прутка не должен превышать диаметра отверстия шпинделя станка.

| При закреплении заготовок большого диаметра, в патрон следует установить обратные кулачки. Заготовка, при закреплении, должна быть плотно прижата задней торцевой поверхностью к боковым поверхностям кулачков. Для удобства крепления, можно воспользоваться задней бабкой, «поджав» заготовку, и затем зажимным ключом закрепить заготовку. После этого заднюю бабку следует отодвинуть вправо. |

| При смене кулачков в патроне, следует выкрутить установленные кулачки и поставить нужные для выбранного вида работ. Кулачки в самоцентрирующемся патроне перемещаются по спирали. Для правильной установки кулачков следует обратить внимание на номер устанавливаемого кулачка. Кулачки к патронам поставляются в комплекте. |

| Каждый кулачёк имеет маркировку с номером. Первым вставляется кулачёк с номером 1, затем кулачёк с номером 2 и так далее. |

| Существуют патроны, в которых кулачки при смене не выкручиваются, а откручиваются от подвижной подошвы. На место снятых кулачков устанавливаются другие. При обработке в самоцентрирующихся патронах следует иметь в виду, что обработка детали должна вестись за одну установку. Если частично обработать деталь, а затем снять её со станка, то повторно установить её на станок будет проблематично, так как идеально установить деталь (так как она крепилась ранее) практически невозможно. В связи с этим, у детали при обработке возникнут радиальные и торцевые биения, которые могут превышать припуск на обработку. |

Четырёхкулачковые патроны

| Четырёх кулачковые патроны используются в тех случаях, когда деталь имеет эксцентрические поверхности (ось крепления заготовки не совпадает с осью обрабатываемой поверхности) или когда базовая часть детали, предназначенная для крепления на станке, имеет не цилиндрическую форму. Кулачки четырёх кулачковых патронов перемещаются в патроне независимо друг от друга, за счёт чего в патроне можно закрепить деталь практически любой формы. |

| Изготовление детали в четырёх кулачковых патронах следует производить за одну установку. Наряду с четырёх кулачковыми патронами, для крепления деталей со сложной формой, существуют патроны с большим числом кулачков. |

Цанги

| Крепление деталей в цангах основано на том, что обрабатываемая деталь вставляется в торцевое отверстие цанги. Цанга вдавливается в цанговый патрон и, за счёт прорезей в цанге и её конической поверхности, прорези сужаются и, соответственно диаметр отверстия цанги уменьшается, обжимая деталь. Цанга вдавливается в патрон при помощи резьбовой крышки цангового патрона. Чаще всего, крепление заготовок в цангах, используется для чистовой обработки деталей. |

| Преимущество при креплении деталей в цангах заключается в том, что практически отсутствуют радиальные биения детали. Цанги часто используются в станках с числовым программным управлением, где легко осуществить крепление заготовок при помощи автоматических механизмов. На токарном станке, цанговый патрон закрепляется в коническом отверстии шпинделя. |

Центры. Поводковый патрон

| При обработке деталей со значительной длиной и небольшим диаметром используется обработка в центрах. В простейшем случае заготовка закрепляется в патроне, а торцевая часть заготовки поджимается центром. При таком креплении, деталь следует обрабатывать за одну установку. Центр крепится в пиноли задней бабки за счёт конического хвостовика. | ||

| В торце заготовки должно быть предварительно просверлено центровочное отверстие. Центровочное отверстие изготавливается специальным инструментом — центровочным сверлом (центровкой). Наиболее распространённые размеры центровочных свёрл: D1 (мм) | D2 (мм) | L (мм) |

| 1,0 | 3,15 | 31,5 |

| 1,6 | 4,0 | 35,5 |

| 2,0 | 5,0 | 40,0 |

| 2,5 | 6,3 | 45,0 |

| 3,15 | 8,0 | 50,0 |

| 4,0 | 10,0 | 56,0 |

| 5,0 | 12,5 | 63,0 |

| 6,3 | 16,0 | 71,0 |

| ©Гуков Константин Михайлович 2006 — 2012 Почта: |

Конструкции центров

Центры для токарной обработки могут иметь различную конструкцию. Самая распространенная представляет собой конус, на него надевается заготовка, а также хвостовик конической формы. Хвостовик должен совпадать с отверстиями пиноли и шпинделя станка.

Для закрепления заготовок с внешними конусами используются обратные центры. Конусообразное окончание должно совпадать с серединой хвостовика. Чтобы проверить совпадение в шпиндель вставляется центр и запускается на малых оборотах. Об исправности детали говорит отсутствие биения.

Задний центр чаще всего неподвижный, передний вращается с заготовкой и шпинделем. В результате трения выходят из строя обе поверхности, поэтому необходимо наносить смазку:

- мела — 25%;

- тавота — 65%;

- графита — 5%;

- серы — 5%.

Перед смешиванием необходимо растереть в порошок без комков серу и мел. Если не использовать смазку, поверхности центров разрушатся, изменится их конфигурация.

Во время точения заготовок на больших скоростях центры быстрее изнашиваются, увеличивается отверстие в торце самой детали. Чтобы уменьшить разрушение заднего конуса на него наплавляют износостойкий слой.

Стандартный центр используют при скоростях до 120 оборотов в минуту. Во время работы с громоздкими и тяжелыми заготовками на высоких оборотах, при выборке крупной стружки жесткости конструкции мало: деталь начинает вибрировать и может отжаться.

вращающийся центр

Поэтому используют вращающиеся центры, смонтированные в заднюю стойку. Он содержит шпиндель, который крутится в радиально-упорном подшипнике. При высоких нагрузках предпочтительнее роликоподшипник, при средних — шарикоподшипник.

Закрепление заготовки в токарном станке

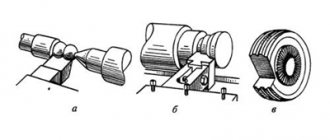

Перед началом точения заготовку нужно закрепить. Дня этого существует несколько способов и приспособлений: закрепление в центрах обоих бабок и закрепление заготовки за наружную или внутреннюю поверхность, закрепление в патронах и т.д. (рис. 29).

Рис. 29. Способы закрепления деревянных заготовок: 1 — пиноль задней бабки; 2 — передняя бабка

Для этого применяют различные приспособления, представленные на рис. 30 и 31.

Рис. 30. Приспособления для закрепления и обработки заготовок на станке: а — трезубец; б — спиральный самоцентрирующий патрон; в — планшайба; г — чашечный патрон; д — корпус с центром-вилкой; е — цилиндрический патрон; ж — специальный патрон с зубцами; 1 — зубцы; 2 — центральный зуб; 3 — ограждение зубцов; 4 — конус патрона

Для закрепления заготовки в центрах применяют трезубец, который имеет форму трезубой вилки. При закреплении заготовки один ее конец с намеченным пазом и центром вставляют в трезубец, а второй — поджимается центром пиноли задней бабки.

За наружную поверхность заготовку можно закрепить при помощи чашечных, тисочных и кулачковых патронов или планшайбы.

Токарные автоматы продольного точения с ЧПУ

обладает большим парком токарных автоматов продольного точения, что существенно расширяет возможности предприятия по выпуску деталей разных видов, а так же позволяет оперативно менять номенклатуру выпускаемых изделий за счет сокращения времени на переналадку. Современные токарные автоматы продольного точения с ЧПУ, благодаря своей конструкции, сохраняют свои основные преимущества, выраженные в коротком времени на обработку при сохранении важных характеристик, таких как высокая точность обработки деталей, а также превосходное качество по шероховатости поверхностей обработанных деталей. Также токарные работы на ЧПУ позволяют выпускать как мелкие, так и крупные партии продукции.

Выполняемые токарные работы на ЧПУ этого типа (по чертежам заказчика):

- наружное точение;

- обработка канавок и конусов;

- расточка неглубоких отверстий;

- обработка фасонных поверхностей;

- нарезка резьбы внутренней и наружной;

- развертывание отверстий;

- накатка наружных поверхностей;

- фрезеровка шлицов;

- сверление.

| Технические характеристики | Hanwha XD-07, XD-20, XD-26 | NEXTURN SA12B | Doosan Puma ST20G | Doosan Lynx 220 | |

| Главный шпиндель | Максимально обрабатываемая длина, мм | 125/210/210 | 160 | 200 | 305 |

| Максимально обрабатываемый диаметр, мм | 7/20/26 | 12 | 20 | 320 | |

| Максимальная частота вращения, об/мин | 16000/10000/8000 | 10000 | 10000 | 5000 | |

| Максимальная мощность , кВт | 1,5/3,7/5,5 | 2,2 | 3,7 | 15 | |

| Противошпиндель | Максимально обрабатываемый диаметр, мм | 7/20/26 | 12 | 20 | 305 |

| Максимальная частота вращения, об/мин | 16000/8000/8000 | 10000 | 8000 | 6000 | |

| Максимальная мощность, кВт | 1,5/2,2,/2,2 | 1,1 | 2,2 | 5,5 | |

| Количество инструмента, ед | 14/26/25 | 18 | 25 | 12 | |

| Перемещение | Количество осей, ед. | 4/4/5 | 7 | 7 | 3 |

Токарные автоматы продольного точения

Среди услуг, которые часто заказывают в — токарные работы по металлу с использованием автоматов продольного точения. Автоматы продольного точения – это наиболее распространенное название разновидности токарных станков, предназначенных для производства изделий из заготовок в виде прутка или проволоки из специальной калиброванной стали или других металлов. Операции, которые могут производить токарные автоматы продольного точения — токарные и сверлильные операции, расточка и нарезание резьбы, фрезерование пазов, шлицов, площадок в изделиях.

| Технические характеристики | Tornos М7, R10, R16 | 1Б10а |

| Максимально обрабатываемая длина, мм | 60/100/150 | 60 |

| Максимально обрабатываемый диаметр, мм | 7/10/16 | 60 |

| Максимальная частота вращения шпинделя, об/мин | 10000/8000/5450 | 10000 |

| Количество инструмента, ед | 5/5/5 | 18 |