Для изготовления отливок разнообразных деталей и их элементов на современных литейных предприятиях используются полупостоянные и разовые литейные формы. В соответствии с условиями технологии литейного процесса, для изготовления таких литейных форм используются специальные смеси для литья, представляющие собой сочетание высокоогнеупорных веществ (асбест, шамот) с песчано-глинистыми составляющими. Компоненты, входящие в составы для литья, могут быть как природного, так и искусственного происхождения (синтетические). В результате смешения составляющих формовочных смесей в определенных пропорциях, готовые составы могут обладать заранее заданными свойствами и иметь нужную податливость, огнеупорность, прочность, формуемость, газопроницаемость и так далее.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Формовочные смеси

Формовочные материалы разрабатывают в заранее исследованных карьерах. Состав формовочных смесей и предъявляемые к ним требования зависят от веса отливки и состава заливаемого сплава.

Основными материалами для изготовления формовочных смесей являются бывшая в употреблении формовочная смесь (горелая) и свежие добавки — песок, глина, вода и специальные присадки.

Формовочные смеси по способу их применения подразделяются на облицовочные, наполнительные и единые. Лицевой слой формы, непосредственно соприкасающийся с жидким металлом, делают из смеси с большой прочностью и приготовляют более тщательно. Такая смесь называется облицовочной. Остальную часть формы делают из другой смеси — менее высококачественной и более дешевой. Эта смесь называется наполнительной. При массовом производстве формы обычно изготовляют из однородной смеси, называемой единой.

Составы формовочных смесей различны для форм, подвергаемых перед заливкой сушке, и для форм заливаемых всырую. Сырые формы делают из формовочных смесей, содержащих малое количество глины. Сухие формы изготовляют из формовочных смесей, содержащих большое количество глины; иногда в эти смеси добавляют органические вещества, которые в период сушки выгорают, и тем способствуют увеличению газопроницаемости формы.

В последнее время на отечественных заводах начали применять быстротвердеющие формовочные смеси с добавкой цемента или жидкого стекла. Формы из смеси с жидким стеклом высушиваются пропусканиемуглекислого газа СО2 через форму в течение 15—20 мин.

Углекислый газ, соединяясь с жидким стеклом, образует пленки геля кремниевой кислоты, которые обеспечивают упрочнение формовочной смеси.

Для стального литья формовочные и стержневые смеси должны обладать большей противопригарностью, газопроницаемостью, прочностью и податливостью, чем для других сплавов. Формовочные смеси приготовляют из различных высокоогнеупорных материалов: чистого кварцевого песка, огнеупорной глины, хромистого железняка и др. Для медных сплавов формовочные материалы составляют на основе мелкозернистых песков.Чтобы получить чистую и гладкую поверхность отливок, в формовочную смесь добавляется мазут.

Для магниевых сплавов формовочные смеси составляют с добавками 0,25÷1,0% борной кислоты и 0,25÷3,0% серы (серный цвет) в порошке или 6÷10% фтористых присадок. Магний может реагировать с водой, находящейся в формовочной смеси, образуя водород, что может вызвать взрыв. Добавками серы и борной кислоты предохраняют магний от окисления и соединении с водой. В момент наполнения формы металлом сера сгорает, вследствие чего между металлом и землей образуется защитный слой сернистого газа и паров серы. При сушке форм и стержней и при нагреве формы во время заливки сплава борная кислота на поверхности формы и стержней образует с песком глазурь, которая изолирует сплав от соприкосновения с влагой формовочной смеси. Иногда вместо серного порошка в формовочную смесь добавляют аммонийные соли. В стержневые смеси также добавляют серу, борную кислоту и связующие.

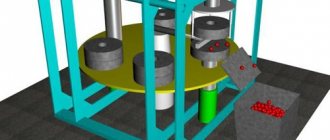

Для приготовления формовочных смесей на большинстве заводов применяют полуавтоматические и автоматические установки (см. рис. 44

). После

заливки форм и охлаждения отливок формы 2 с конвейера 1 подаются на выбивные решетки 3, где отработанная формовочная смесь выбивается из опоки и попадает на расположенный под полом транспортер 4. Этот транспортер сбрасывает смесь на вибрационное сито, с помощью которого из смеси удаляются куски стержней. Прошедшая через сито формовочная смесь попадает на наклонный ленточный транспортер 5, доставляющий ее в смесеприготовительное отделение.

На конце ленточного транспортера 5 поставлен магнитный шкив 6, при помощи которого из отработанной смеси отделяются металлические части (попадающие в смесь во время заливки формы), а очищенная смесь ссыпается на распределительную ленту 7 и в бункеры 8. Из бункера отработанная смесь при помощи дозатора 9 засыпается порциями в смешивающие бегуны 10. В бегуны 10 также засыпают свежие формовочные материалы и заливают воду, после чего смесь перемешивается.

Из бегунов формовочная смесь наклонным ленточным транспортером 11 подается в разрыхлитель 12, находящийся над отстойным бункером 13. Затем после прохождения отстойного бункера смесь через питатель 14 и транспортер 15 подается во второй разрыхлитель 16 и далее системой ленточных транспортеров 17, 18 и 19 раздается по расходным бункерам 20, расположенным над формовочными машинами 21. Чтобы высыпать формовочную смесь из бункера в опоку, нажимают на рычаг затвора в нижней част» бункеров 20.

На многих заводах начали применять пневмотранспорт для передачи формовочных материалов и отработанной смеси. Эти смеси транспортируются воздухом по трубам и не засоряют атмосферу цеха выделяемой пылью.

Рис.44.

Автоматическая установка для приготовления формовочной смеси

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Плохая газовая проницаемость провоцирует образование в отливке дефектов — газовых пор и раковин. Из-за чего необходим песок крупной фракции (более 50%).

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание.

На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение.

Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Художественные отливки по степени сложности, массе и материалу, из которого они изготовлены, весьма разнообразны. Так, в производстве одного лишь Каслинского завода на Урале можно встретить отливки массой от нескольких граммов до нескольких тонн, по размерам от сантиметра до нескольких метров, по толщине стенки от миллиметра до десятков миллиметров. Естественно, что требования, предъявляемые к литейным формам таких разнообразных отливок, также не одинаковы. Например, прочность стенки формы статуи массой 5 т не может быть равна прочности стенки формы ажурной коробочки или браслета для часов. Следовательно, формовочные смеси для литейных форм выбираются для каждой отливки.

Облицовочная смесь

соприкасается с моделью и с отливкой. Облицовочная смесь, воспроизводящая отпечаток поверхности модели, первая принимает на себя температурные воздействия заливаемого в форму металла и должна обладать хорошей прочностью, пластичностью, огнеупорностью и газопроницаемостью. Поэтому она содержит, как правило, больше свежих формовочных материалов и, как наиболее дорогая, используется в форме в небольших количествах (слоем 20–30 мм на поверхности модели).

Наполнительная смесь

состоит в основном из оборотной смеси с небольшим количеством свежих материалов.

Формовочные смеси при машинной формовке архитектурного литья вследствие особенностей технологического процесса формовки используются одновременно в качестве облицовочной и наполнительной смеси и называются едиными смесями

.

Читать также: Самодельный снегоотвал для мотоблока

Естественные,

или

природные, смеси

представляют собой глинистые пески марок П0063 и Ж005 с содержанием глины от 12 до 30 %. Природные формовочные смеси широко применяются в производстве тонкостенных ажурных и кабинетных чугунных и цветных отливок для форм, заливаемых в сыром виде и после сушки. Эти смеси обладают хорошей пластичностью, сырой и сухой прочностью.

Искусственные

, или

синтетические, смеси

наиболее распространенные в производстве художественных и архитектурных отливок. Они представляют собой смесь песка и глины или нескольких песков с большим или меньшим содержанием глины и отработанной смеси. Пески и оборотную смесь смешивают в таких пропорциях, чтобы в результате образовалась формовочная смесь, обладающая необходимыми свойствами.

Формовочные смеси для форм чугунных отливок.

Состав формовочных смесей (табл. 72) зависит от сложности конфигурации и поверхности отливок, толщины их стенок и состояния литейной формы перед заливкой.

Состав и свойства формовочных смесей для форм чугунных художественных и архитектурных отливок

| Отливки | Особые требования к отливкам | Состояние формы перед заливкой | Смесь | Свойства смеси | Содержание компонентов в смеси, мас. % | ||||

| Предел прочности при сжатии, МПа | Газопроницаемость, усл.ед. | Влажность, % | Глина | Свежие добавки | Оборотная смесь | ||||

| Тонкостенные ажурные (шкатулки, вазы, тарелки и др.) | Повышенная чистота поверхности | Сырая | Единая | 0,03–0,035 | 80–90 | 3–4 | 12–20 | 10–12 | Остальное |

| Кабинетные (настольные бюсты, статуэтки и др.) | Чистота и мягкость поверхности (отливки отжигаются) | Сухая | Облицовочная | 0,085–0,09 | 19–21 | 9–10 | 25–30 | 60–70 | 30–40 |

| Наполнительная | 0,055–0,06 | 20–25 | 6–8 | – | |||||

| Статуарные (статуи и памятники) | Чистота поверхности | Сухая | Облицовочная | 0,08–0,09 | 20–25 | 5–6 | |||

| Наполнительная | 0,068–0,07 | 26–30 | 6–7 | 2,4 | 12,5 | 87,2 | |||

| Архитектурные (решетки, колонны, балясины, барельефы и др.) | Чистота поверхности | Сырая | Облицовочная, мазут | 0,02–0,025 | 30–50 | 4–6 | 12–15 | ||

| Наполнительная, бентонитовая эмульсия | 0,02–0,03 | 66–70 | 4–6 | 10–12 |

Смеси для форм ажурных отливок, имеющих сложную поверхность, тонкую стенку и большое число просветов, образующих ажур, должны обеспечивать получение в форме четкого отпечатка сложной поверхности модели и прочность мельчайших болванчиков, дающих просветы в отливке. Кроме того, чугун при заливке в форму по сравнению с цветными сплавами имеет более высокую температуру. Поэтому формовочные смеси для форм, заливаемых чугуном, должны обладать достаточной огнеупорностью.

Повышение температуры заливки чугуна приводит к более интенсивному газовыделению при прогреве формы – формовочные смеси должны иметь хорошую газопроницаемость. Таким образом, формовочные смеси для форм, заливаемых чугуном, при достаточной прочности должны быть газопроницаемыми и огнеупорными.

Формовочные смеси для форм отливок из цветных сплавов.

Латунь, бронза и алюминиевые сплавы, применяемые в производстве художественного литья, по сравнению с чугуном имеют более низкую температуру заливки и большую жидкотекучесть. Поэтому при изготовлении литейных форм представляется возможным применять мелкозернистые формовочные смеси, дающие чистую и гладкую поверхность отливки.

Формовочные смеси для форм, заливаемых по-сырому

, применяют при изготовлении литейных форм для тонкостенных и ажурных отливок (барельефы, ажурные тарелки, вазы, детали статуэток и т.д.).

Для получения в форме хорошего отпечатка, сложной поверхности модели и прочности небольших болванчиков, образующих просветы в отливке, формовочные смеси таких форм должны иметь хорошую газопроницаемость, пластичность и быть достаточно прочными. Поэтому при приготовлении смесей применяют мелкозернистые пески с повышенным содержанием глины (природные глинистые и обогащенные с добавками глины в качестве самостоятельного компонента смеси).

Смеси для форм, заливаемых по-сырому, используют и при изготовлении форм для архитектурных отливок. В этом случае большая масса отливки и размеры форм требуют применения в формовочных смесях более крупных песков и повышающих огнеупорность смеси добавок.

Формовочная смесь для форм, заливаемых после сушки

. Литейные формы статуй и бюстов значительно сложнее обычных отливок. Для их изготовления применяют, как правило, сложную кусковую формовку. При этом формовщик, разбирая форму для удаления модели, имеет дело не с полуформами, скрепленными стенками опоки, а с частями формы в виде спрессованных кусков формовочной смеси. Естественно, что такие формы должны быть изготовлены из более прочных формовочных смесей.

Смеси для кусковой формовки должны выдерживать давление не менее 0,09 МПа на поверхности формы. Газопроницаемость таких смесей в сыром виде вследствие содержания в них большого количества глины низкая (20–25 усл.ед.). Поэтому литейные формы, изготовленные из этих смесей, нельзя заливать в сыром виде, так как повышенное количество пара и газа не будет свободно выходить из формы через ее стенки. Газопроницаемость форм, изготовляемых из жирных формовочных смесей, улучшают путем их сушки. В процессе сушки в результате испарения влаги и выгорания добавок увеличивается пористость формы. Газопроницаемость смеси в форме после сушки повышается до 60–70 усл.ед.

В качестве наполнителя смеси используют одну отработанную смесь. Освежают ее с учетом наличия в ней значительного количества неперегоревших кусков форм, набиваемых из жирной облицовочной смеси.

Специальные формовочные смеси.

В производстве художественного литья часты случаи, когда сложность отливки требует применения особых способов изготовления литейной формы, использования специальных формовочных смесей.

Жидкая формовочная смесь

применяется при формовке скульптурных отливок для нанесения облицовочного слоя на поверхность восковой модели и изготовления в форме стержня. На поверхность модели жидкую смесь наносят путем оплескивания модели. При изготовлении стержня смесь заливают в полость гипсовой формы. В состав жидкой смеси входят кварцевые пески, пылевидный кварц, цемент и вода. Суспензию на этилсиликатном связующем применяют для нанесения на поверхность выплавляемой модели слоя, который после ее выплавления образует неразъемную керамическую форму – оболочку для отливки.

Связующим суспензии является гидролизованный раствор этилсиликата, наполнителем – пылевидный кварц (маршаллит) марки КП1, КП2, прокаленный при температуре 850–900 °С, с удельной поверхностью не менее 5 м 2 /г.

Песчано-смоляные смеси

применяют в производстве отливок, получаемых в оболочковых формах. В состав смеси в качестве наполнителя входит кварцевый песок с зернами размером менее 0,2 мм. В качестве связующего используют термореактивную смолу. В целях экономии дорогостоящих смол оболочки полуформ изготовляют двухслойными. В этих случаях песчано-смоляные смеси делят на облицовочные и наполнительные. Облицовочные приготовляют с большим содержанием смол, наполнительные – с меньшим.

Стержневые смеси

в процессе заливки формы находятся в более тяжелых условиях, чем формовочные, поэтому они должны быть более прочными, газопроницаемыми, податливыми, огнеупорными, менее гигроскопичными, с хорошей выбиваемостью из отливки (табл. 73).

Читать также: Настольно сверлильный станок 2м112 технические характеристики

Основными материалами для приготовления стержневых смесей, как и для формовочных, является песок и глина. Однако большое количество глины, необходимое для повышения прочности, ухудшает газопроницаемость, податливость, выбиваемость смеси, увеличивает ее пригар к стенкам отливки. Для улучшения качества стержневой смеси в ее состав вместо глины вводят крепители. К ним относятся различного рода масла, декстрин, жидкое стекло и другие специальные материалы.

Стержневые смеси для чугунных художественных и архитектурных отливок

| Отливки | Свойста смеси | Содержание компонентов в смеси, мас. % | ||||||||

| Газопроницаемость, усл.ед. | Влажность, % | Предел прочности, МПа | Сухие составляющие | Жидкие композиции | ||||||

| при сжатии | при растяжении | Оборотная смесь | песок | Глина | ЛСТ | Декстрин | Жидкое стекло | |||

| 2К2О2016 | Ж201 | 1Т1О1016 | 1К1О101 | 3К3О302 | ||||||

| Кабинетные (настольные бюсты, статуэтки и группы) | 3–4 | 0,018–0,03 | 0,2 | – | – | – | – | – | – | – |

| 6–7 | 0,02–0,03 | 0,2 | – | – | – | – | – | – | – | – |

| Архитектурные (колонны, тумбы, вазы декоративные и др.) | 5–6 | 0,03–0,035 | 0,07–0,15 | – | – | – | – | – | – | |

| 3–4 | 0,015–0,03 | 0,3–0,5 | – | – | – | – | – | 5–7 |

Песчано-глинистые смеси имеют достаточную прочность в сыром виде, их применяют для стержней простых форм художественных отливок, изготовляемых по-сырому. Песчано-масляные смеси применяют для стержней кусковых форм, заливаемых после сушки.

В технологическом процессе изготовления стержней значительную часть времени занимает их сушка. Трудоемкость и продолжительность процесса сушки стержней устраняются совершенно или сокращаются до минимума при использовании в стержневых смесях в качестве связующего жидкого стекла (5–7 %). Стержни из таких смесей твердеют на воздухе без обработки, после продувки углекислым газом СО2. Используют их в пластичном и жидком состояниях. Более эффективны самотвердеющие смеси (ЖСС, ПСС).

Для улучшения податливости и газопроницаемости в стержневые песчано-глинистые смеси для крупных стержней статуарных отливок добавляют рубленую солому, древесные опилки, торф.

Для небольших стержней статуэток иногда вместо специальной стержневой смеси используют облицовочную смесь для кусковой формовки.

Смеси для ювелирного литья

Для литья ювелирных изделий сложной конфигурации из сплавов меди (Т

пл до 1 100 °С) широкое распространение получил так называемый

энтион-процесс

с применением кристобалито-гипсовых форм. Используют как импортные формовочные материалы («К-90», «Сатинкаст», «Суперкаст» – табл. 74, «Инвестрайт» – табл. 75), так и отечественную формовочную массу «Ювелирная». Импортные формовочные смеси имеют высокую химическую чистоту компонентов: 70–75 % смеси β-кристобалита и β-кварца; 25–30 % высокопрочного α-гипса СаSO4·1/2Н2О. Крупность порошков кристобалита и гипса в этих смесях не превышает 100 мкм.

Химический состав формовочных масс для ювелирного литья

| Формовочная масса | Химический состав, мас. % | ||||

| B2O3 | CaO | SiO2 | FeO | Fe2O3 | |

| Суперкаст | 0,58 | 11,71 | 66,18 | 1,67 | 0,15 |

| 0,35 | 10,83 | 70,25 | 0,75 | 0,12 | |

| К-90 (Италия) | 0,83 | 9,5 | 74,31 | – | 0,03 |

Продолжение табл. 74

| Формовочная масса | Химический состав, мас. % | ||||

| Al2O3 | MgO | K2O | Na2O | SO3 | |

| Суперкаст | 0,24 | 0,71 | – | 0,25 | 16,75 |

| 0,40 | 0,25 | 0,44 | 0,15 | 15,32 | |

| К-90 (Италия) | 0,01 | – | – | – | 13,52 |

Состав и свойства смеси «Инвестрайт»

| Параметры | Значения |

| Расход воды на затворение 1 кг смеси, см 3 | 380–400 |

| Гарантируемое время жидкоподвижности смеси от момента введения воды, мин, не менее | 8–9 |

| Начало схватывания смеси, мин | 14–20 |

| Предел прочности, МПа: | |

| на сжатие после 2 ч выдержки | 2,0 |

| после прокалки | 1,1 |

| Максимально допустимая температура заливаемого металла, К | 1 430 |

| Гранулометрический состав, мм | 0,02–0,09 |

| Химический состав, мас. %: | |

| SiO2 | |

| СаSO4 | |

| сумма примесей | |

| Данные рентгеноструктурного анализа | a-кварц + a-кристобалит + полуводный гипс |

В импортных формовочных массах используется кристобалитсодержащее сырье месторождения Сан-Кристобаль (Мексика) или искусственный продукт обжига при температуре 1 150–1 200 °С аморфного кремнезема, полученного разложением природных минералов в щелочной среде.

Главными особенностями современного процесса являются следующие технологические операции:

1. Применение вакуума и вибрации при изготовлении водных суспензий и монолитов литейных форм для удаления из них газовых пузырьков, адсорбируемых частицами гипса и поверхностью восковых моделей.

2. Использование технологических добавок, замедляющих схватывание гипса и удлиняющих период текучести формовочных суспензий:

3. Применение в качестве компенсаторов усадки гипса кристобалита, превращение которого происходит в интервале температур 250–300 °С сопровождается значительным эффектом объемного расширения. К достоинствам импортных формовочных смесей можно отнести технологичность операций формовки, выбивки и очистки отливок. К недостаткам – высокое содержание гипса, имеющего склонность к разложению при температуре 650 °С и выше.

Смесь «К-90» содержит 25 % гипса, 35 % кварца, 40 % кристобалита. Борную кислоту, асбест и силикат натрия используют так же, как упрочняющие добавки. Однако при точном литье по восковым моделям при введении в формовочный материал Na2SiO3·9H2O + H3BO3 наблюдается снижение чистоты поверхности.

В нашей стране ВНИИювелирпромом разработана формовочная масса «Ювелирная», состоящая из динаса и гипса. В качестве огнеупорного наполнителя используют динасовый порошок из динаса сорта ЭД, имеющий по сравнению с другими сортами наименьшее и лимитированное содержание СаО, Fe2O, наибольшее количество SiO2 – 96 %. У формовочных смесей из порошка динаса ЭД фракций 0,08 мм, менее 0,08 мм и порошка, не просеянного по фракциям, близкие значения текучести и периода затвердевания (табл. 76).

Технологические параметры формовочных смесей

из динасового порошка различной дисперсности

| Размер частиц динасового порошка, мм | Текучесть формовочной смеси, мм | Затвердевание, мин |

| Начало | Конец | |

| 0,5 | ||

| 0,2 | ||

| 0,08 |

Последнее изменение этой страницы: 2016-07-14; Нарушение авторского права страницы

Температурные показатели, при которых плавится бронза, находятся в зависимости от ее состава. Чтобы самостоятельно производить литье изделий из этого материала, нужно оборудовать свое рабочее место всеми необходимыми приспособлениями и строго придерживаться технологических правил.

Литейные (формовочные и стержневые) смеси

Для изготовления литейных форм и стержней используют смеси. Основными компонентами являются пески и глины, причем смеси должны соответствовать особым условиям (обладать прочностью, огнеупорностью, газопроницаемостью, пластичностью, податливостью, легкой выбиваемостью) оптимальной теплопроводностью, минимальной гигроскопичностью, высокой долговечностью, Компоненты смеси должны быть дешевыми и обладать способностью к регенерации. В зависимости от свойств применяемого литейного сплава, размеров и сложности поковки выбирают формовочные смеси. Основа смеси – песок (SiO2 – кварцит), связующие – глина, вода, пртивопригарные добавки (уголь, мазут), добавки, повышающие газовыделение (опилки).

Для изготовления разовых форм используют пески (кварцевые, кварцево-полевошпатные и глинистые), различные связующие (глину, жидкое стекло, органические и неорганические крепители), противопригарные (тальк, графит, каменный уголь), высокоогнеупорные (магнезит, шамот, асбест), некоторые специальные (чугунную дробь, каустическую соду) и вспомогательные (модельные пудры, разделительные жидкости, клей) формовочные материалы.

Из формовочных материалов смешиванием их в определенном соотношении и заданной последовательности получают формовочные и стержневые смеси.

Формовочные смеси делят на облицовочные, наполнительные и единые. Смеси содержат неорганические материалы: кварцевый песок, огнеупорную глину. Из органических материалов в них добавляют опилки, каменноугольную пыль, которые снижают пригар формовочной смеси к поверхности отливки.

Для форм мелких (до 100 кг) и средних (101—1000 кг) отливок наиболее часто используют единую смесь, которую полностью перерабатывают после каждого употребления.

Для форм крупных отливок от 1001 до 5000 кг применяют облицовочную и наполнительную смеси. Облицовочными называют такие смеси, которые непосредственно прилегают к поверхности отливки. Смесь приготовляют с применением свежих материалов, образующих в форме слой толщиной 20—50 мм. При заливке формы облицовочная смесь непосредственно соприкасается с расплавом и, следовательно, находится в более тяжелых условиях, чем наполнительная. Поэтому облицовочная смесь должна обладать высокой прочностью и огнеупорностью.

Наполнительной называют смесь, используемую для наполнения формы после нанесения на поверхность модели облицовочного слоя. В состав наполнительной смеси обычно входит от 90 до 98 % оборотной смеси и от 10 до 2 % свежих формовочных материалов.

Наполнительные смеси, поступающие после регенерации (переработки использованной формовочной смеси), применяют для изготовления остальной части формы. Наполнительные смеси должны обладать достаточной газопроницаемостью—способностью в уплотненном состоянии пропускать сквозь себя газы.

Формовочные и стержневые смеси используют для изготовления литейных форм. В качестве исходных формовочных материалов используют формовочный кварцевый песок различной зернистости, литейные формовочные глины и вспомогательные материалы (мазут, графит, тальк, древесную муку и др.). Формовочные смеси представляют собой многокомпонентное сочетание материалов, соответствующее условиям технологического процесса изготовления литейных форм. Их подразделяют на смеси для стальных, чугунных и цветных сплавов. Для изготовления отливок используют облицовочные, наполнительные и единые смеси.

Облицовочной называют смесь, из которой изготовляют рабочий слой формы. Рабочим называют слой, соприкасающийся с расплавленным металлом, и его наносят на литейную модель слоем толщиной от 15 до 30 мм.Такая смесь содержит от 50 до 90 % свежих формовочных материалов, а остальные 50—10% — оборотная смесь, подготовленная для повторного употребления в качестве составляющей части формовочной смеси.

Единой называют смесь, используемую одновременно в качестве облицовочной и наполнительной смесей. В состав этой смеси входит 85—90 % оборотной смеси и 15—10 % свежих формовочных материалов. Единую смесь используют при механизированном производстве отливок.

Стержневые смеси представляют собой многокомпонентное сочетание материалов, соответствующих условиям технологического процесса изготовления неметаллических литейных стержней.

Стержневые смеси для сложных стержней приготовляют из кварцевого песка с добавкой различных связующих материалов (олифы, сульфитно-спиртовой барды, синтетических смол и др.). Для простых крупных стержней используют кварцевый песок с добавкой глины. Чтобы стержень не пригорал к отливке, в смесь вводят уголь, графит, мазут, а для обеспечения податливости стержней — древесные опилки и торф.

Широко применяют жидкие самотвердеющие смеси, обладающие способностью течь после приготовления и самопроизвольно отвердевать и упрочняться по всему объему. Такие смеси в течение 8—12 мин после приготовления обладают подвижностью и через 30—50 мин после заполнения стержневого ящика затвердевают. Формовочные и стержневые смеси должны обладать достаточной прочностью, высокой газопроницаемостью, пластичностью, достаточной огнеупорностью и податливостью, пониженной газотворной способностью и другими свойствами.

При приготовлении формовочных и стержневых смесей сушат и просеивают кварцевые пески и формовочные глины, удаляют брызги металла и каркасы стержней из отработанной смеси, перемешивают составляющее в специальных смесителях с последующим вылеживанием в отстойниках для равномерного распределения влаги и последующего разрыхления.

Для изготовления литейных форм и стержней используют смеси. Основными компонентами являются пески и глины, причем смеси должны соответствовать особым условиям (обладать прочностью, огнеупорностью, газопроницаемостью, пластичностью, податливостью, легкой выбиваемостью) оптимальной теплопроводностью, минимальной гигроскопичностью, высокой долговечностью, Компоненты смеси должны быть дешевыми и обладать способностью к регенерации. В зависимости от свойств применяемого литейного сплава, размеров и сложности поковки выбирают формовочные смеси. Основа смеси – песок (SiO2 – кварцит), связующие – глина, вода, пртивопригарные добавки (уголь, мазут), добавки, повышающие газовыделение (опилки).

Для изготовления разовых форм используют пески (кварцевые, кварцево-полевошпатные и глинистые), различные связующие (глину, жидкое стекло, органические и неорганические крепители), противопригарные (тальк, графит, каменный уголь), высокоогнеупорные (магнезит, шамот, асбест), некоторые специальные (чугунную дробь, каустическую соду) и вспомогательные (модельные пудры, разделительные жидкости, клей) формовочные материалы.

Из формовочных материалов смешиванием их в определенном соотношении и заданной последовательности получают формовочные и стержневые смеси.

Формовочные смеси делят на облицовочные, наполнительные и единые. Смеси содержат неорганические материалы: кварцевый песок, огнеупорную глину. Из органических материалов в них добавляют опилки, каменноугольную пыль, которые снижают пригар формовочной смеси к поверхности отливки.

Для форм мелких (до 100 кг) и средних (101—1000 кг) отливок наиболее часто используют единую смесь, которую полностью перерабатывают после каждого употребления.

Для форм крупных отливок от 1001 до 5000 кг применяют облицовочную и наполнительную смеси. Облицовочными называют такие смеси, которые непосредственно прилегают к поверхности отливки. Смесь приготовляют с применением свежих материалов, образующих в форме слой толщиной 20—50 мм. При заливке формы облицовочная смесь непосредственно соприкасается с расплавом и, следовательно, находится в более тяжелых условиях, чем наполнительная. Поэтому облицовочная смесь должна обладать высокой прочностью и огнеупорностью.

Наполнительной называют смесь, используемую для наполнения формы после нанесения на поверхность модели облицовочного слоя. В состав наполнительной смеси обычно входит от 90 до 98 % оборотной смеси и от 10 до 2 % свежих формовочных материалов.

Наполнительные смеси, поступающие после регенерации (переработки использованной формовочной смеси), применяют для изготовления остальной части формы. Наполнительные смеси должны обладать достаточной газопроницаемостью—способностью в уплотненном состоянии пропускать сквозь себя газы.

Формовочные и стержневые смеси используют для изготовления литейных форм. В качестве исходных формовочных материалов используют формовочный кварцевый песок различной зернистости, литейные формовочные глины и вспомогательные материалы (мазут, графит, тальк, древесную муку и др.). Формовочные смеси представляют собой многокомпонентное сочетание материалов, соответствующее условиям технологического процесса изготовления литейных форм. Их подразделяют на смеси для стальных, чугунных и цветных сплавов. Для изготовления отливок используют облицовочные, наполнительные и единые смеси.

Облицовочной называют смесь, из которой изготовляют рабочий слой формы. Рабочим называют слой, соприкасающийся с расплавленным металлом, и его наносят на литейную модель слоем толщиной от 15 до 30 мм.Такая смесь содержит от 50 до 90 % свежих формовочных материалов, а остальные 50—10% — оборотная смесь, подготовленная для повторного употребления в качестве составляющей части формовочной смеси.

Единой называют смесь, используемую одновременно в качестве облицовочной и наполнительной смесей. В состав этой смеси входит 85—90 % оборотной смеси и 15—10 % свежих формовочных материалов. Единую смесь используют при механизированном производстве отливок.

Стержневые смеси представляют собой многокомпонентное сочетание материалов, соответствующих условиям технологического процесса изготовления неметаллических литейных стержней.

Стержневые смеси для сложных стержней приготовляют из кварцевого песка с добавкой различных связующих материалов (олифы, сульфитно-спиртовой барды, синтетических смол и др.). Для простых крупных стержней используют кварцевый песок с добавкой глины. Чтобы стержень не пригорал к отливке, в смесь вводят уголь, графит, мазут, а для обеспечения податливости стержней — древесные опилки и торф.

Широко применяют жидкие самотвердеющие смеси, обладающие способностью течь после приготовления и самопроизвольно отвердевать и упрочняться по всему объему. Такие смеси в течение 8—12 мин после приготовления обладают подвижностью и через 30—50 мин после заполнения стержневого ящика затвердевают. Формовочные и стержневые смеси должны обладать достаточной прочностью, высокой газопроницаемостью, пластичностью, достаточной огнеупорностью и податливостью, пониженной газотворной способностью и другими свойствами.

При приготовлении формовочных и стержневых смесей сушат и просеивают кварцевые пески и формовочные глины, удаляют брызги металла и каркасы стержней из отработанной смеси, перемешивают составляющее в специальных смесителях с последующим вылеживанием в отстойниках для равномерного распределения влаги и последующего разрыхления.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: Маркировка светильников аварийного освещения

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

Литье в домашних условиях

Для самостоятельной отливки изделий из бронзы, находясь в домашних условиях, необходимо обеспечить подходящие условия. Самые важные момент — эффективная вентиляция в помещении и надежные средства пожарной безопасности. В том случае, если вам нужно сделать небольшие бронзовые изделия, то работу можно выполнить в небольшом помещении. Для габаритных же конструкций лучше воспользоваться гаражом или цехом. Стоит отметить, что напольное покрытие в рабочем помещении обязательно должно быть сделано из какого-нибудь негорючего материала.

Для того чтобы расплавить бронзу, невозможно обойтись без специальной муфельной печи. Будет отлично, если оборудование будет иметь встроенный регулятор температурных показателей нагрева. В том случае, если у вас нет возможности воспользоваться такой печью, то в домашних условиях можно применять обыкновенный горн.

Помимо печи, которая может расплавить металлический сплав, для отливки бронзовых изделий понадобятся:

- Тигель — чугунная или стальная емкость с носиком (для разливки материала в формы и плавления);

- Специальные щипцы, которыми тигель будет извлекаться из муфельной печи;

- Крючок;

- Форма для отливки;

- Уголь из древесины, который будет выполнять функции топлива (при использовании горна для плавления).

Итак, процедура отливки производится по следующей схеме:

- Металлический сплав, который нужно расплавить, измельчить и уложить в тигель.

- Тигель помещается в печь и нагревается до необходимых температурных показателей.

- После расплавления металлического сплава в тигеле его еще в течение четырех-пяти минут прогревают в печи. Это нужно для той цели, чтобы материал стал максимально текучим и заполнил всю отливочную форму.

- Тигель, в котором находится расплавленный металлический сплав, извлекается из печки с помощью щипцов и крючка.

- Металл в жидком состоянии посредством специального отверстия отливается в форму. При исполнении этой процедуры необходимо контролировать, чтобы струя не была прерывистой и слишком тонкой.

Отливочную форму нужно заранее правильно подготовить, как следует прокалив ее внутри печи. Для этого печь нужно довести до температуры в 600 градусов и лишь после этого следует помещать в нее форму. Далее температурные показатели необходимо увеличить до 900 градусов и подержать в печи форму в течение двух-четырех часов. Чем больше размеры формы, тем дольше ее нужно держать в нагретой печи.

Особенности заливки

В том случае, если расплавленный металлический сплав отливается в крупную форму, то его массы хватит для вытеснения накопившегося воздуха. Если же для отливки применяются маленькие формочки, то следует прибегнуть к специальным технологическим методам.

Формы в этом случае помещаются в центрифуги, которые функционируют от электрического или же ручного привода. В процессе вращения формируется центробежная энергия, обеспечивающая равномерное распределение металлического сплава по внутренней поверхности формы. Однако эта технология эффективна лишь в той ситуации, если металлический сплав еще жидкий, а не застывший.

После завершения отливки и остывания материала изделие извлекают с помощью обыкновенных приспособлений (щипцы и крюк). Необходимо запомнить, что поверхность недавно извлеченных конструкций не может похвастаться высоким уровнем качества, потому их нужно подвергнуть специальной механической обработке.

Изготовление отливочных форм

На уровень качества получаемых изделий влияет и правильность формы для литья, которая позволяет наделить изделие необходимыми геометрическими параметрами и конфигурацией. Для создания форм зачастую применяют специальный инструмент — опоку. Опока, размеры которой должны быть приблизительно в полтора раза больше габаритов готовой конструкции, включает в свой состав нижний ящик и верхнюю рамку.

Части приспособления могут быть соединены друг с другом с помощью боковых фиксаторов.

Состав стандартной смеси для формовки включает:

- Глину;

- Мелкофракционный песок;

- Каменную пыль.

При смешивании этих составляющих получается однородная смесь. Чтобы сделать форму, вам также не обойтись без модели из древесины или иного достаточно мягкого материала.

Изготовление самой формовочной конструкции исполняют следующим образом.

- Внутрь нижнего ящика опоки помещается смесь для формовки, которую нужно немного утрамбовать.

- В приготовленный состав укладывают модель, которую нужно заблаговременно покрыть порошковым графитом или тальком.

- К нижней части опоки прикрепляется верхняя рама, после чего она засыпается формовочным раствором. Перед тем как производить засыпку, нужно сделать отверстие для будущего литника. Для этого можно воспользоваться специальной конической пробкой.

- После того как формовочная смесь будет утрамбована, форму необходимо разделить надвое. Для этого можно воспользоваться любым острым приспособлением.

- Финальная стадия предполагает устранение дефектов и выравнивание неровностей.

Сделанную форму нужно просушить, лишь после этого ее можно использовать.

Смеси для машинной формовки

При машинной формовке используются главным образом песчано-глинистые смеси.

Единые формовочные смеси. При получении мелких и тонкостенных отливок в условиях массового и крупносерийного производства применяют единые смеси, применяемые для набивки всего объема формы. Единая смесь приготовляется из оборотной (переработанной выбитой из залитых расплавом форм) смеси с добавкой свежих материалов (кварцевого песка и огнеупорной глины). Замена каолинитовой огнеупорной глины бентонитовой резко улучшает качество отливок. В состав единой смеси в качестве противопригарных и упрочняющих добавок вводят каменноугольную пыль (0,5—1,5%), древесный пек (до 1 %), сульфитную барду (до 2%) и др.

В табл. 7 представлены типовые составы единых формовочных смесей, позволяющие получать в сырых формах высококачественные отливки массой до 1000 кг с большими поверхностями без их окраски. Эти смеси обладают повышенными технологическими свойствами (текучестью, формуемостью, пластичностью, уплотняемостью и неприлипаемостью), что обусловливается наличием в них специальных добавок (костра — отход льнопроизводства, асбестовая крошка, древесный пек, битум, крепители ГТФ, КО и др.).

Таблица 7. Единые формовочные смеси

| Наименование составляющих | Содержание компонентов в весовых процентах | |

| смесь № 1 | смесь № 2 | |

| Оборотная смесь | 89,2—94,7 | 89,7—95,6 |

| Песок кварцевый (КО2Б—КО315) | 4,0—8,0 | 4,3—7,8 |

| Монтмориллонитовая глина | 0,4—0,8 | 0,5—1,0 |

| Асбестовая крошка 6-го сорта | 0,5—1,0 | — |

| Льняные очесы (костра) | — | 0,5—1,5 |

| Древесный пек или битум | 0,4—1,0 | — |

| Крепитель ГТФ или КО | — | 0,25-0,5 |

| Кальцинированная сода | 3% от содержания бентонитовой глины | 3% от содержания бентонитовой глины |

| Контакт Петрова | — | 0,01 |

| Вода | 5,5—6,5 | 5,5—6,5 |

| Показатели физико-механических свойств | ||

| Прочность при сжатии, кгс/см2 | 0,75—0,85 | 0,65-0,75 |

| Прочность при разрыве во влажном состоянии, кгс/см2 | 0,045—0,07 | 0,045—0,07 |

| Прочность на разрыв в зоне конденсации влаги, кгс/см2 | 0,018—0,024 | 0,018—0,024 |

| Водородный показатель, рН | 8,0—9,5 | 8,0—9,5 |

| Газопроницаемость, .% | 100 | 100 |

| Влажность, % | 4,5—5,5 | 4,5-5,5 |

При получении более крупных и ответственных отливок формовку ведут с использованием двух смесей — облицовочной (наносится непосредственно на модельную плиту слоем толщиной 15—30 мм) и наполнительной (насыпается поверх облицовочной смеси и составляет основу формы).

Облицовочные формовочные смеси отличаются от единых повышенным содержанием свежих материалов (песка и глины), каменного угля (до 10%) и упрочняющих добавок, таких, как сульфитная барда (1—2%), древесный пек (2—3%), связующих — крепителей СП, KB, СБ и др. Во ВНИИлитмаш разработаны типовые составы формовочных смесей, предназначенных для уплотнения встряхиванием и прессованием при обычном (2—2,5 кгс/см2) давлении. Типовые смеси разработаны с учетом технологии, массы и толщины стенок отливок на основе фактического материала, полученного с различных заводов, а также результатов проведенных исследований. Для сокращения числа смесей рецепты составлены с учетом взаимозаменяемости исходных формовочных материалов. В табл. 8 приводятся типовые составы облицовочных смесей для чугунных отливок.

Таблица 8. Облицовочные формовочные смеси для чугунных отливок

| Смеси | Отливка | Типовой* состав смеси, вес % | Физико-механические свойства | ||||||||

| Масса, кг | Толщина стенки, мм | Глиносодержание | Зерновой состав | Оборотная смесь | Свежие материалы | Каменный уголь | Древесные опилки | Влажность, | Газопроницаемость | Прочность на сжатие, кгс/сма | |

| Для формовки по-сырому | До 20 | До 10 | 8—10 | 01 А, | 78-59 | 20-38 | 2—3 | 4,5—5,5 | 25—35 | 0,30—0,50 | |

| Более 10 | 016А | — | 30—50 | ||||||||

| 20—200 | До 25 | 7—10 | 016А, | 75—45 | 22—51 | 3—4 | 4,0—5,5 | 40—60 | 0,30—0,50 | ||

| Более 25 | 8—10 | 02 Б | 21—50 | 4—5 | — | 50—70 | |||||

| 200—1000 | До 40 | 9-11 | 02 Б | 70—40 | 26—55 | 4—5 | 4,5—6,0 | 60—80 | 0,40—0,60 | ||

| Более 40 | 10—12 | 02А, 0315Б | 25—52 | 5—8 | — | 4,5—6,5 | 70—100 | 0,45—0,70 | |||

| 1000—5000 | До 40 | 11—13 | 02А, | 60—40 | 34-52 | 6—8 | 5,0-7,0 | 100—200 | 0,50—0,80 | ||

| Более 40 | 12—14 | 0315Б, 04А | f . | 100—130 | 0,60—0,80 | ||||||

| Для формовки по-сухому | До 100 | — | 12—14 | 02А, 0315А | 70—40 | 25-57 | — | 0,3 | 6,0—7,0 | 60—80 | 0,50—0,80 |

| Более 100 | — | 12—16 | 0315Б, 04А | 60—35 | 37—62 | — | 0,3 | 6,0—8,0 | 80—100 | 0,50—0,80 | |

| ‘До 2000 | До 30 | 12—14 | 0315Б, 04А | 60—50 | 28—40 | — | 10—12 | 7,0—8,0 | 70 | 0,50—0,65 | |

| 2000—15000 | > 50 | 14—16 | 04А, 0315Б | 50—40 | 38-50 | — | 10-12 | 7,0—8,0 | 70 | 0,65—0,80 | |

* Под типовыми понимаются смеси, не имеющие строго определенного состава. Они рекомендуются в качестве основы при разработке рецептов смесей для производства конкретных групп и отдельных отливок непосредственно на предприятии.

Наполнительные формовочные смеси. Основой составов наполнительных смесей (табл. 9) является переработанная выбитая из опок (бывшая в употреблении) оборотная смесь. В качестве освежающей добавки в них вводят свежие песок и глину или полужирный песок марки П по ГОСТ 2138—56) с содержанием 10—20% глины.

Таблица 9. Наполнительные формовочные смеси,

| Виды отливок | Смеси для формовки | Состав смеси, % (по объему) | Физико-механические свойства смеси | ||||

| Оборотная смесь | Освежающая добавка | Древесные опилки | Влажность, % | Газопроницаемость (не менее) | Прочность на сжатие во влажном состоянии, кгс см * | ||

| Чугунные | по-сырому | 97 | 3 | — | 5,0—5,5 | 60 | 0,25—0,35 |

| по-сухому | 95 | 5 | — | 6,0—7,0 | 80 | 0,35—0,45 | |

| Стальные | по-сырому | 97—95 | 3—5 | — | 5,0—5,5 | 90 | 0,30—0,40 |

| по-сухому | 75 45 | 5 5 | 20 50 | 6,0—7,0 7,0—8,0 | — — | 0,25—0,35 0,35—0,45 | |

| Бронзовые и латунные | по-сырому | 97 | 3 | — | 5,0—5,5 | 30 | 0,30—0,45 |

| по-сухому | 95 | 5 | — | 6,0—7,0 | 30 | 0,35—0,50 | |

| Алюминиевые | по-сырому | 97 | 3 | — | 4,5—5,0 | 50 | 0,30—0,40 |

| по-сухому | 96 | 4 | — | 6,0—7,0 | 50 | 0,35—0,45 | |

Смеси для скоростной технологии изготовления форм. Скоростная технология позволяет отказаться от использования неэкономичных сухих литейных форм. С учетом используемых связующих материалов при скоростной технологии применяются три типа смесей: быстротвердеющие с крепителями СП, СБ и КТ, упрочнение которых осуществляется подсушкой рабочего слоя формы в течение 20—180 мин; с жидким стеклом, химическое твердение которых осуществляется путем продувки рабочего слоя формы углекислым газом или термической обработкой; самотвердеющие смеси.

Технология литья с использованием подсушиваемых форм применяется при получении чугунных и стальных отливок массой, достигающей 8 т, к которым предъявляются повышенные требования по точности и шероховатости поверхности (например, станины токарных станков, контрольные плиты и др.). Облицовочные смеси для подсушиваемых форм содержат 2—4,5% быстротвердеющих связующих крепителей СП, СБ и КТ, 30— 50% оборотной смеси, 40—60% кварцевого песка и 3—5% огнеупорной глины. Для получения чугунных отливок с чистой поверхностью в такие смеси вводят каменный уголь, мазут и древесные опилки, а в смеси для стального литья — пылевидный кварц.

Смеси с жидким стеклом применяются в единичном и мелкосерийном производстве отливок из чугуна, стали и цветных сплавов массой от нескольких килограммов до 170 т. Основное их преимущество заключается в способности быстро (в течение 1—5 мин) затвердевать при обработке углекислым газом. В составы жидкостекольных смесей (табл. 10). для более длительного сохранения смесью пластических свойств (формуемости) вводится каустическая сода, а для уменьшения прилипаемости смеси к моделям — мазут. При получении чугунных отливок в качестве противопригарного средства рекомендуется в них вводить пылевидный каменный уголь марки ПЖ, а в смеси для стального литья — пылевидный кварц.

Таблица 10. Облицовочные быстротвердеющие жидкостекольные смеси для отливок из чугуна, стали и цветных сплавов

| Назначение смеси | Состав смеси, вес, % | Физико-механические свойства форм | |||||||||||

| Оборотная смесь | Кварцевый песок | Пылевидный кварц | Каолинитовая глина | сверх 100% | Газопроницаемость(не ниже) | Прочность, кгс/см2 | Влажность, % | ||||||

| Жидкое стекло | Раствор едкого натрия | Каменный уголь | Мазут | на сжатие во влажном состоянии | на разрыв в сухом состоянии | на разрыв после продувки (не менее) | |||||||

| Для мелких чугунных отливок (противопригарная смесь) | 30—50 | 47—65 | — | 3-5 | 4—6 | 1,0—1,5 | 4—6 | 0,5 | 80 | 0,22—0,3 | 5 | 2 | 3—4 |

| Для стальных отливок при повышенных требованиях к шероховатости поверхности | — | 80—89 | 10—15 | 1—4 | 4—6 | 1—1,5 | — | 0,5 | 70 | 0,2—0,4 | 6 | 2 | 3-4,5 |

| Для стальных и чугунных отливок | 20—30 | 67—74 | — | 3-5 | 4—6 | 1,5 | — | 0,5 | 80 | 0,20—0,35 | 6 | ‘ 2 | 3-4 |

| Для отливок из цветных сплавов | 30—50 | 47—65 | — | 3—5 | 4—6 | 1,0-1,5 | — | 0,5 | 50 | 0,2—0,4 | 6 | 2 | 3-4 |

Ранее применяемые составы быстротвердеющих смесей отличались высокой (до 15 кгс/см2) прочностью на разрыв в отвердевшем состоянии, что обусловливалось большим (до 7,5%) количеством вводимого в них жидкого стекла. В настоящее время при получении стальных отливок с толщиной стенок 10—600 мм и массой до 35 т используются смеси с пониженным 3,2—4,0% содержанием жидкого стекла, которые более технологичны — меньше склонны к пересыханию, меньше прилипают к моделям, могут транспортироваться ленточными транспортерами на расстояние до 130 м. Эти свойства улучшаются при введении в смесь 3% поваренной соли, которая снижает осыпаемость, повышает прочность и живучесть (до 10 суток) смеси.

Самотвердеющие смеси были впервые разработаны в СССР. Их особенностью является химическое твердение на воздухе без дополнительной тепловой обработки или продувки форм углекислым газом. Применяется два типа самотвердеющих смесей — пластичные и жидкие.

Пластичные сыпучие самотвердеющие смеси (ПСС) используются при машинной формовке. Они состоят из свежего кварцевого песка, часть которого заменяется регенератором, небольшого количества формовочной глины и жидкого натриевого стекла. В качестве добавок в ПСС вводят раствор каустической соды (для повышения живучести), каменноугольную пыль (для улучшения выбиваемости) и отвердитель— шлак феррохромового производства. Живучесть пластичной смеси зависит от содержания и модуля жидкого стекла, а также количества вводимого в нее отвердителя (его вводят в количестве 1,0—4,6%). По опыту московского она составляет 5—15 мин. Учитывая способность ПСС к быстрому химическому твердению на воздухе, их изготавливают на месте формовки в строго ограниченном объеме. Чтобы упростить технологию производства смеси, ее основу готовят в смесеприготовительном отделении, а отвердитель или жидкое стекло вводят в смеситель, находящийся на участке формовки.

Жидкие самотвердеющие смеси (ЖСС) отличаются от пластинчатых наличием поверхностно-активного вещества, которые при перемешивании образуют на границах зерен наполнителя устойчивую пену, что переводит смесь в жидкое состояние и вызывает увеличение объема смеси примерно на 20%. ЖСС готовят в специальных установках, располагаемых непосредственно в формовочном отделении. Скорость твердения залитой в опоку смеси составляет 30—60 мин, что обусловливается необходимостью проведения процесса гашения пены, повышающего плотность и прочность формы. При использовании жидких смесей исключается операция набивки смеси в опоке, что упрощает технологию формовки и создает благоприятные условия для автоматизации производственных процессов.

Технология отливки

Для того чтобы сделать сложную конструкцию или высококачественную деталь, можно воспользоваться и иным способом, который предполагает использование модели, сделанной из легкоплавких материалов. В такой ситуации для изготовления отливочной формы можно воспользоваться парафином или воском. Эта модель просто выплавляется и помещается в кипяток.

Для обеспечения точности геометрических характеристик и форм модели можно применять готовое изделие. С помощью него получают форму из гипса, которая будет использована для отливки точной копии.