ОПИСАНИЕ ВОЗМОЖНОСТЕЙ ЧПУ ПРОГРАММЫ :

- Программа ЧПУ имеет простой и удобный интерфейс, отображается на 15 дюймовом цветном сенсорном экране. Имеется USB-порт для подключения флеш-накопителей. Внутренняя память станка может иметь до 100 папок, в каждой папке – до 50 программ.

- Оптимизация работы станка – использование одновременного перемещения нескольких узлов для увеличения производительности. При этом, ЧПУ программа позволяет интерполировать все сервоприводные оси, то есть при одновременном перемещении нескольких осей, их скорости автоматически подстраиваются.

- ЧПУ программа позволяет работать в нескольких режимах : Ручной (отдельно работает каждый привод по нажатию кнопки); Режим обучения (программа запоминает действия оператора); Полуавтоматический (операции выполняются пошагово, по программе ЧПУ); Автоматический (операции выполняются безостановочно, по программе ЧПУ)

- Регулировка скоростей всех приводов (скорости подачи, вращения и гибки).

- Электронная самодиагностика с выводом ошибки на экран.

- Возможность подключения устройств автоматизации.

Станок для гибки арматуры — оборудование, широко востребованное в современном строительстве. В зависимости от требуемой производительности такие агрегаты могут иметь электромеханический (реже — гидравлический) привод, управляться вручную, а также работать в автоматизированном цикле. Мощность привода такого оборудования невелика, поскольку процессы изгибания не требуют больших энергозатрат.

Сортамент применяемой арматуры

Данный вид стального проката, в соответствии с требованиями ГОСТ 5781, поставляется в горячекатаном состоянии. При диаметре сечения до 27 мм это могут быть прутки и проволока, свыше 27 мм — только пруток. Значительно реже встречаются арматурные профили квадратного поперечного сечения. Профиль стальной арматуры — специальный, с поверхностными насечками различного вида и интенсивности.

Небогат и выбор марок стали, предназначенной для сгибания арматуры. В зависимости от условий эксплуатации, арматура подразделяется на 4 класса, и каждому соответствуют определенные марки сталей:

- Для арматуры класса А-I (А240) — стали углеродистые обыкновенного качества типа Ст.3 по ГОСТ 380 (ассортимент профилей от 6 до 40 мм);

- Для арматуры класса А-II (А300) — стали углеродистые обыкновенного качества типа Ст.5 по ГОСТ 380 (ассортимент профилей от 6 до 80 мм);

- Для арматуры класса Ас-II (Ас300) — стали низкоуглеродистые качественные строительные типа 10ГТ или 18Г2С по ГОСТ 27772 (ассортимент профилей от 10 до 40 мм);

- Для арматуры класса А-III (А400) — стали среднеуглеродистые качественные строительные типа 32Г2Р, 35ГС по ГОСТ 27772 (ассортимент профилей от 6 до 40 мм).

Выбор класса зависит от эксплуатационных нагрузок, которым подвергается железобетонная конструкция сооружения, поскольку все рабочие напряжения воспринимает на себя только металлическая составляющая. Закладка угловых арматурных элементов требуется практически всегда, поскольку в углах стен, фундаментов и пр. возникающие напряжения особенно велики.

Пластичность всех вышеперечисленных марок сталей горячей прокатки находится в пределах 65…70%, что вполне позволяет использовать для их обработки процессы холодного пластического деформирования. В частности, даже наиболее прочные арматурные стали класса А400, допускают гибку без трещинообразования на углы до 90 0 (без учета естественного пружинения материала). При этом упрочнение сталей сравнительно невелико.

Кроме прутков, при производстве арматуры требуется обвязочная проволока. Ее диаметр обычно не превышает 3…4 мм. В отличие от прутков, проволока для обвязки всегда имеет строго круглый профиль и изготавливается из мягкой пластичной стали марок Ст.3 или (для более ответственных железобетонных конструкций) из стали 08кп по ГОСТ 1050.

Таким образом, выбор подходящего типа оборудования для гибки определяется физико-механическими характеристиками материала и требуемой производительностью.

Приводные станки, работающие от прутка

Характерные особенности технологии пластической деформации, которая реализуется на подобном оборудовании — последовательное выполнение переходов отрезки и последующей гибки, поскольку штамповка проводится из непрерывного материала. Поэтому количество переходов на таких станках — не менее двух (в некоторых моделях предусматривается также правка-калибровка отрезанных стержневых заготовок). Неавтоматизированная техника (например, станок для гибки арматуры СГА50) чаще применяется для гибки арматуры диаметром свыше 12…16 мм. Для гибки проволочной арматуры используют специализированные автоматы.

Станки для резки и гибки арматуры рассмотрим на примере гибочно-отрезных станков SB6-12 (КНР), выпускаемых по лицензии немецкой фирмы Schelle. Устройство агрегата включает в себя следующие узлы:

- Приемную кассету.

- Механизм подачи заготовок (роликового типа).

- Привод механизма реза.

- Отрезной ползун.

- Регулируемые упоры и фиксаторы.

- Пневмокомпрессор.

- Ползунки гиба.

- Электродвигатель.

- Компьютерный пульт управления со встроенным дисплеем.

- Сбрасыватель.

Работа станка для гибки арматуры происходит следующим образом. Предварительно оператор набирает программу гиба заготовки, после чего компьютером устанавливается требуемая длина реза исходной заготовки, а также ход гибочного ползунка с учетом пружинения материала и геометрической конфигурации готового изделия. С включением механизма подачи происходит одновременная правка прутка. При подаче до упора включается привод механизма реза, мерная заготовка отрезается и продвигается торцевой частью материала на позицию гибки, где фиксируется. Одновременно компрессором создается давление, необходимое для перемещения гибочного ползунка до полного обжатия материалом матрицы, профиль которой соответствует форме конечной детали. При обратном ходе ползунка сбрасыватель выводит изделие из зоны обработки, после чего оператор удаляет готовую деталь в тару.

Читать также: Как гравером вырезать из фанеры

Модель SB6 выполняет плоскую гибку, в то время как станки SB12 способны выполнять и пространственный изгиб материала. Оборудование может функционировать и в полностью автоматическом режиме, тогда функцией оператора является только заправка следующего прутка в кассету.

По подобной схеме может действовать и ручные арматурогибы с функциями отрезки и правки проката.

Дальнейшим развитием данного вида оборудования считаются полностью автоматизированные станки (например, AlbaDesa итальянского производства). Здесь в качестве сортамента исходного материала используется бухта, а процесс штамповки выполняется непрерывно. Производительность увеличивается, а габаритные размеры оборудования наоборот, снижаются (разматыватель бухты компактнее, чем кассета).

В практике производства гнутых арматурных изделий иногда нецелесообразно приобретать автоматизированное оборудование. Гибочный станок для арматуры весьма компактен, прост и отличается значительно меньшей стоимостью. Ограничением данной технологии является необходимость предварительной резки заготовок «в размер».

Типичным представителем данной техники являются отечественные станки для гибки арматуры СГА-1Э. Он предназначен для выполнения различных операций гибки штучных стержней, включая одно- и двухугловую гибку, загибку крюков, круговую гибку и т.д.

Данные станки для гнутья арматуры включают в себя:

- Сварную станину рамного типа.

- Электродвигатель.

- Инструментальную плиту.

- Привод с понижающим червячным редуктором.

- Управляющие кулачки.

- Гибочный диск, снабженный фиксирующим и рабочим пальцами (аналог пуансона).

- Неподвижный упорный палец (аналог матрицы), закрепленный на инструментальной плите.

- Электронный блок управления, которым цикл деформирования полностью автоматизируется.

Станок работает так. Кулачками выставляется требуемая конфигурация детали после штамповки. Мерная заготовка размещается и фиксируется в полости матрицы, после чего включается привод, и гибочный диск выполняет деформирование той части заготовки, которая находится между пальцами. При реверсе гибочного диска (выполняется по достижении требуемого угла гиба, за которым следит датчик угла поворота), рабочий палец высвобождает пруток. Диск останавливается, после чего готовая деталь извлекается из зоны обработки.

У гибочного станка СГА-1 допускается изменять профиль рабочих роликов (например, на квадратный), что делает описанное оборудование достаточно универсальным. Схожий принцип действия имеет и ручной станок для гибки арматуры. Таким образом, все гибочные станки для производства деталей арматуры являются оборудованием ротационного действия.

Советы и рекомендации по изготовлению арматурогиба

При изготовлении гибочного станка для арматуры своими руками важно следовать ряду советов и рекомендаций:

- Все конструкционные элементы следует подбирать с запасом прочности. Экономия на одной из деталей может повлечь ряд проблем и потребовать значительных финансовых вложений для восстановления работоспособности арматурогиба.

- Перед началом работы нужно убедиться в правильности сборки и надёжном креплении деталей.

- Рекомендуется использовать детали из легированной или инструментальной стали, так как они способны выдерживать значительные нагрузки и обеспечить максимально возможную долговечность станка.

- Важно заранее определиться с типом конструкции, чтобы она обеспечивала необходимую функциональность. Переделки в будущем сделать не во всех случаях возможно, а изготовление нескольких станков не всегда финансово выгодно.

Несмотря на кажущуюся простоту конструкцию станка, к его сборке стоит отнестись серьёзно. Детали должны быть максимально подогнанными, чтобы избежать проблем во время работы и отбраковки арматуры.

Изготовить арматурогиб своими руками можно без проблем. Его стоимость даже с учётом затраченного на создание времени и закупку материалов будет в десятки раз ниже, чем на покупку станка, изготовленного промышленным способом. Со своими задачами он будет справляться так же, но при этом, зная его конструкцию, можно без проблем его ремонтировать и обслуживать, а при необходимости даже улучшать конструкцию.

Оборудование для гибки арматурной проволоки

Арматурная проволока поставляется исключительно в мотках. Ее требуется значительно больше, поскольку форма изгиба и диаметры исходного материала могут изменяться в самых широких пределах. Поэтому для получения таких изделий применяются отечественные многоползунковые универсально-гибочные автоматы серии А72. Такое оборудование является машинами роторного типа вертикального исполнения, и состоит из:

- Приводного электродвигателя.

- Клиноременной передачи.

- Системы включения (муфты+тормоз).

- Главного вала.

- Вращающейся рамки с пуансоном требуемой конфигурации.

- Отрезного ножа.

- Блока матриц с фиксаторами.

- Выбрасывателя.

После заправки бухты в отрезную матрицу до предварительно выставленного упора включается привод автомата. После этого отрезанная заготовка подается в зону вращения роторов, которые производят последовательную гибку полуфабриката до требуемой конфигурации. На последнем переходе штамповки срабатывает выбрасыватель, и готовая деталь удаляется из зоны деформирования, а туда подается очередная заготовка.

Применение таких автоматов оправдано при массовом характере производства, поскольку переналадка ползунков занимает много времени, а для каждого типоразмера детали требуется своя пара «пуансон-матрица».

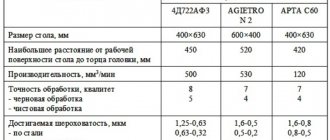

Технические характеристики рассматриваемого вида оборудования сведены в таблицу. Параметры многоползунковых гибочных автоматов соответствуют требованиям ТУ2-041.

Анализируя данные таблицы, необходимо отметить, что данное оборудование достаточно энергоемко, а потому коэффициент его загрузки в производственных условиях следует предусматривать максимальным.

Подобными характеристиками обладают станки для гибки арматуры Г42. Рынок предлагает также импортные модели, в частности, станки для гибки арматуры GW40, станки Zitrek SB40b (производства Чехия+Китай) и им подобные. Важно, что фирма Zitrek, при продаже своего оборудования, предлагает и приспособления для гибки арматуры, что расширяет технологические возможности техники.

Ни одна серьезная стройка сегодня не обходится без использования такого важного элемента, как арматура, в значительной мере отвечающего за несущие характеристики конструкций. Именно поэтому гибка арматуры должна выполняться квалифицированно и с соблюдением всех общепринятых требований.

Гибка арматуры на 90 градусов с помощью специального пресса. Такого оборудования у домашних мастеров нет, поэтому будем делать свой станок!

Гибка арматуры – особенности процесса

На любой стройке сегодня можно увидеть различное оборудование, множество инструментов и приспособлений, и практически на каждой из них есть станок для гибки арматуры. Это не случайно: наиболее эффективной технологией укрепления хрупких бетонных конструкций, их защиты от разрушительных для них нагрузок на сжатие, растяжение и изгиб, является армирование, которое и выполняется при помощи металлических прутков – арматуры. Без качественного арматурного каркаса практически невозможно возвести надежные бетонные стены и фундамент.

Профессиональное оборудование, способное гнуть арматуру весьма приличного диаметра, выглядит вот так.

Казалось бы, намного проще выполнять армирование угловых бетонных конструкций и участков примыкания стен с использованием прямых арматурных прутков. Однако в таком случае бетонная конструкция будет сильно ослаблена, может расслоиться. К тому же это является грубым нарушением строительных норм. В любых угловых бетонных конструкциях необходимо использовать только гнутье, с перехлестом на каждую сторону минимум 80 см. Станок или простейшее приспособление для гибки металлических прутков пригодится и в том случае, если вам необходимо быстро изготовить соединительные элементы различного типа – крюки, лапки и др.

А это несложное самодельное решение, смонтированное на плите перекрытия прямо на строительной площадке.

При гибке стальных прутков, используемых для армирования, очень важно знать, как гнуть арматуру для фундамента так, чтобы она не утратили своих прочностных характеристик. Для соблюдения этого требования необходимо выполнять такую операцию только механическим способом, используя специальные станки для резки и гибки арматуры. При этом важно следить за тем, чтобы угол сгиба не получился острым, а радиус закругления в месте сгиба составлял от 10 до 15 диаметров самого прутка. Следует помнить, что стальной арматурный пруток гнется без потери своих прочностных характеристики до угла 90 градусов, затем показатели прочности начинают снижаться.

Если нет времени или желания связываться с самоделками, то неплохим выходом из положения будет приобретение подобного готового гибщика.

При гибке стальных арматурных прутков своими руками часто совершаются две ошибки:

- на месте сгиба при помощи болгарки или другого инструмента делается надпил;

- участок арматуры, где будет находиться сгиб, нагревают при помощи газовой горелки или паяльной лампы.

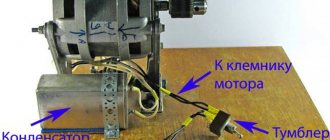

Читать также: Подключение пускового и рабочего конденсатора к электродвигателю

После того, как подобные процедуры выполнены, используется какое-либо примитивное средство для гибки: тяжелый молоток, кувалда, отрезок трубы, тиски и др. Эти способы гнутья приводят к значительному ослаблению арматуры, что может стать причиной разрушения бетонных конструкций. В таких случаях всегда следует помнить о том, что нужно выполнять гибку арматурных прутков без нарушения их целостности и только в том случае, если они находятся в холодном состоянии.

Тут вообще все дорого и серьезно — полная автоматика и множество настроек. Для домашних мастеров это видео приводим лишь в качестве ознакомления. Так как тратить 130-180 тысяч рублей на такой агрегат для непрофессионального использования не имеет никакого смысла.

Станки и приспособления для гнутья арматуры

В процессе развития строительных технологий и методов обработки металлов был создан не один станок для гибки арматуры. Все подобное оборудование работает по одному принципу, различие моделей состоит лишь в определенных конструктивных особенностях и максимальном диаметре сгибаемого прутка.

Любой гибочный станок, в том числе и самодельный станок для гибки арматуры, работает по следующему принципу: пруток фиксируется между двумя роликами (центральным и упорным), а при помощи третьего ролика (гибочного) арматура подвергается гибке под требуемым углом. Что удобно, станок для выполнения гнутья металлической арматуры может выполнять изгиб прутка как в левую, так и в правую сторону. Требуемый радиус изгиба обеспечивает упорный вал, благодаря которому арматура не деформируется по всей длине.

Один из вариантов самодельного станка, состоящего из двух частей — подвижной (рычаг) и неподвижной (основание)

Пример того, как можно использовать обычные гвозди для того, чтобы быстро отмерять расстояние между сгибами прутков.

Станки, предназначенные для гибки арматуры, в том числе и изготовленные своими руками, могут быть двух типов:

Основным рабочим органом станков с механическим приводом является вращающийся диск, на котором закреплены изгибающий и центральный пальцы. Между этими пальцами имеется зазор, в который и помещают пруток, подвергаемый гибке. Уложенная в этот зазор арматура упирается одним концом в ролик, жестко закрепленный на корпусе устройства. При вращении диска изгибающий палец воздействует на арматуру и изгибает ее вокруг центрального вала.

Ручной станок для гибки AFACAN 16PT (цена примерно 5500 рублей). Одна из моделей именно этого турецкого производителя упоминалась на видео в начале данной статьи

Конкретный станок для гибки арматуры в зависимости от своего назначения может принадлежать к одной из следующих групп:

- легкой (для гибки прутков диаметром от 3 до 20 мм);

- тяжелой (диаметр обрабатываемых прутков – от 20 до 40 мм);

- сверхтяжелой (для арматуры диаметром от 40 до 90 мм).

Оборудование с механическим приводом может использоваться для одновременного сгибания нескольких прутков арматуры. Современная промышленность выпускает станки, которые могут применяться для гибки прутков, диаметр которых находится в пределах от 3 до 90 мм. Для тех случаев, когда необходимо изгибать арматуру под разными углами, лучше всего использовать оборудование с гидравлическим приводом. Такой универсальный станок для гибки арматуры позволяет получать поверхность сгиба без трещин и складок, которые могут привести к образованию внутренних напряжений. Это оборудование также дает возможность доводить угол сгиба до 180 градусов.

Читать также: Переделка шуруповерта под 220

На современном рынке можно оптимально подобрать станок для выполнения гибки арматуры различного типа, в том числе и переносного, которое отличается простотой в использовании и доступной стоимостью. Гнутье арматуры можно выполнять как при помощи специального оборудования, так и при помощи трубогиба, который устанавливается на обычных верстаках.

Такие приспособления для гибки можно изготовить и своими руками. При этом они используются для прутков с диаметром не более 14 мм и не предназначены для тех случаев, когда необходима высокая производительность. Чаще всего такие приспособления применяются при выполнении частного строительства.

Еще одна вариация станка для гибки: швеллер в качестве основания, два уголка, ось вращения и рукоятка

Выбирая оборудование для быстрой гибки арматуры, следует учитывать два основных фактора: максимальный диаметр прутка, который необходимо согнуть, и объем предстоящих работ. При гибке прутка его части подвергаются различным нагрузкам: наружная поверхность – растяжению, а внутренняя – сжатию.

Если неправильно подобрать оборудование, то на обрабатываемом прутке могут образоваться складки и трещины (или он разрушится под воздействием значительных нагрузок). Чтобы этого не произошло, необходимо правильно выбирать и настраивать оборудование для гибки, а также обеспечивать надежную фиксацию обрабатываемой арматуры.

Мощный арматурогиб своими руками

Данная самоделка позволяет работать как с рифленой и гладкой арматурой, так и с профтрубой. Поэтому можно назвать ее трубогибом или универсальным гибочником для домашней мастерской.

Как изготовить данное приспособление, поделился автор YouTube канала Kwando Technic.

Необходимые материалы:

- швеллер;

- круглая труба;

- лист металла;

- уголок;

- стальной кругляк.

Сначала изготавливаем станину. Для этого будем использовать швеллер. Определяемся с длиной станины, и отрезаем заготовку требуемой длины (80-90 см будет вполне достаточно).

Изготавливаем самодельные корпусные подшипники, и привариваем их к станине. Устанавливаем стальной вал.

Дополнительно мастер отрезает кусок квадратного прутка, и приваривает его спереди корпусных подшипников. Получился своего рода небольшой упор — на всякий случай.

Из листового металла вырезаем две узких полоски. Сгибаем их наподобие хомутов, и привариваем к станине и корпусным подшипникам.

На следующем этапе сбоку станины надо приварить полку из уголка, а рядом крепим опорный ролик. К концу вала привариваем вилку для гибки заготовок.

На противоположной стороне вала необходимо приварить две рукоятки.

В завершении останется только изготовить ограничительный упор для ограничения хода рукоятки. Для этого отрезаем кусок уголка, затем привариваем к станине. Предварительно в уголке сверлим отверстие, и привариваем гайку. В гайку вкручиваем болт.

Для крепления самоделки к столу или полу в мастерской, к нижней части станины нужно приварить «лапы» с отверстиями. Последний штрих — шлифовка и покраска.

Как сделать устройство, сгибающее арматуру и профтрубу, можно посмотреть в видеоролике на нашем сайте.

DIY tool | Homemade Powerful Metal Bender for Construction Steels

Конструкция самодельного гибочного станка

Ручной станок для гибки арматуры достаточно прост по своей конструкции, поэтому изготовить его можно своими руками, но для этого желательно найти чертежи такого устройства. Основу такого станка, специально предназначенного для гибки арматуры своими руками, составляет металлическая станина, к которой приваривают штырь круглого сечения или обычный уголок.

Данный образец похож на предыдущий, но уголок тут использован один и намного меньшей длины, а вместо второго уголка используется подвижный штырь

Вторым элементом этого приспособления является поворотная платформа. К ней приваривают рычаг, центральный и гибочный штыри. Расстояние, которое следует выдержать между центральным и гибочным штырями, зависит от максимального диаметра арматуры, используемой для гибки. Для того чтобы такое ручное приспособление для гибки металлической арматуры можно было использовать для прутков диаметром 6–12 мм, ножки его станины необходимо надежно зафиксировать на полу.

Если вам необходим переносной самодельный станок для качественного гнутья арматуры, то все его элементы фиксируют на массивной плите. Такая переносная плита может крепиться на месте работы при помощи болтовых соединений или специальных штырей, приваренных к ее нижней части. Однако самодельный ручной гибочный станок для арматуры может быть использован только для работы с металлическими прутками, диаметр которых не превышает 10 мм.

Еще один вариант конструкции станка: прорезь в центральном элементе, являющемся также осью вращения рычага, позволяет фиксировать арматуру

Правильный арматурогиб для тисов

Если вам требуется не простой ручной станок для гибки арматуры, а универсальное устройство для выполнения разных задач, то обратите внимание на эту конструкцию.

Идея и изготовление самодельного устройства принадлежит автору YouTube канала «ІГОР АНДРЕЙЧУК».

Практичность и функциональность самодельной приспособы объясняется очень просто — за счет использования разной оснастки можно выполнять разные операции с металлом.

На станке можно не только гнуть арматуру под прямым углом, но также изготавливать декоративные завитки, и закручивать круглые стальные прутки.

Возможности этого устройства можно посмотреть на фото ниже.

Намотка прутка

Изготовление завитка

Давайте теперь рассмотрим основные этапы изготовления и сборки самодельного приспособления для гибки.

Шаг первый — изготавливаем корпусный подшипник.

Для этого нам потребуется подшипник подходящего размера и отрезок трубы. Подбираем трубу такого диаметра, чтобы подшипник свободно входил в нее, но при этом зазор должен быть небольшим.

От круглой трубы отрезаем кусок нужной ширины. При помощи болгарки с отрезным диском делаем пропил в стенке кольца.

Вставляем подшипник внутрь кольца, и стягиваем края струбциной. Потом обвариваем.

Шаг второй — делаем в подшипнике посадочное место для установки оснастки.

От металлического уголка 30х30 мм отрезаем два одинаковых куска. Прикладываем их к профильной трубе 30х30 мм, и обвариваем. Углы стачиваем болгаркой.

Вставляем профтрубу с уголками внутрь подшипника, и привариваем уголки к внутренней обойме. Профильную трубу потом извлекаем, и обвариваем верхнюю часть.

Шаг третий — изготавливаем ручку с посадочными местами для упора.

Чтобы сделать рукоятку гибочного станка, можно использовать прямоугольную профильную трубу. Отрезаем кусок требуемой длины. Посадочные места под упор можно сделать из круглой трубы.

Подбираем трубу подходящего диаметра, после чего отрезаем от нее шесть небольших кусочков (бочонков или втулок). Затем свариваем их между собой.

Ручку из профтрубы надо прикрепить с помощью сварки к наружной обойме подшипника.

Сбоку рукоятки приваривается ранее изготовленный блок из шести втулок. Затем выполняется стандартная процедура — зачистка сварных швов и самого металла, и покраска.

Шаг четвертый — изготовление упора для заготовок.

Сделать его очень просто. Потребуется болт, подшипники и гайка. Вставляем болт в одно из посадочных мест на рукоятке, надеваем на него подшипники, и фиксируем гайкой.

Шаг пятый — подготовка

самодельного сгибающего устройствак работе.

В подшипник устанавливаем требуемую для работы оснастку (они изготавливаются отдельно — под конкретные нужды). Нижнюю часть оснастки зажимаем в слесарных тисках.

Затем на нужном расстоянии от оснастки устанавливаем упор для заготовок.

Для сгибания арматуры потребуется ручка-рычаг. Сделать ее можно из прутков рифленой арматуры, к концам которой надо приварить отрезки профтрубы. Забиваем ручку в профиль, приваренные к наружной обойме подшипника.

Также можно зажимать в тисах само приспособление. Ручка-рычаг в этом случае будет вставляться в специальную насадку, которая устанавливается сверху оснастки.

Как сделать арматурогиб своими руками, во всех деталях показано в видеоролике ниже.

Арматурогиб

В целом, конструкция получилась практичной и функциональной. А затраты времени и материалов на ее изготовление — вполне адекватные.