Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен.

Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.

Виды строгальных станков по металлу

Классический строгальный станок по металлу осуществляет контролируемое снятие материала определенной толщины с поверхности заготовки. Отличается как точностью выполнения процесса, так и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, жестко фиксирующаяся на рабочем столе.

В зависимости от технологии изготовления различают следующие виды оборудования:

- Станки продольно-строгальные («1» – одностоечные, «2» – с двумя стойками). На них можно придавать определенную форму образцам крупным. Как вариант – одновременно подвергать обработке несколько среднегабаритных заготовок. Резец (их может быть и несколько) зафиксирован, а болванка, закрепленная на специальной платформе (столе), перемещается вместе с ней.

- поперечно-строгальные («3»). Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров. Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные («4»). Проделывают отверстия, делают выборку металла под канавки, выступы, выемки, шлицы, пазы, то есть используются для специфических операций. Их рабочий инструмент называется «долбяк», зубья которого выполняют функцию традиционных резцов. Головка может быть поворотной, что позволяет производить обработку в нескольких плоскостях, под углом.

- Протяжные («5» – горизонтальные; «7» – вертикальные). В основном – для снятия стружки с заготовок большой длины.

- Фасонно-строгальные («9»). Для обработки поверхностей криволинейных (пуансоны, бухты ж/д вагонов и так далее) или с уступами, когда отдельные сегменты поверхности расположены в разных плоскостях.

Элементы, обладающие формой тела вращения, обрабатываются на одних станках, а корпусные предметы уже на других. Метод продольного сгорания применяется при обработке фасонных и плоских изделий. Чтобы добиться наивысшего показателя чистоты и качества поверхности изделия, стоит использовать отдельные инструменты и технологические процессы.

Уступая фрезерным и токарным моделям в производительности и цене, данное оборудование выигрывает в дешевизне закрепляемого рабочего инструмента и в простоте его заточки. По этой причине такие станки рекомендуют купить при необходимости снятия окалины или формировании точных пазов и канавок в плоских и фасонных заготовках за минимальное число заходов

Устройство

Для качественного выполнения возложенных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станину;

- суппорт с одним или несколькими резцедеражателями;

- раму (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

- блока управления.

Для рабочих перемещений резца в продольно-строгальных станках используется кривошипно-кулисный привод. Многочисленные варианты его настройки позволяют производить операции с металлом по вертикальным, горизонтальным и даже наклонным плоскостям.

Китайская модель станка

Изменение скорости перемещения подвижных частей производится коробкой передач, в которой имеется набор нескольких шестерённых пар. Включая (вручную, либо по программе) в работу определённую пару, получают новую скорость движения заготовки или инструмента. Выбор зависит от механических характеристик обрабатываемого металла. Для менее пластичных материалов используют силовое резание, с увеличенными скоростями подачи, а пластичные заготовки строгают с уменьшёнными скоростями, чтобы исключить налипание стружки на резец, уменьшить потери на трение и снизить температурную деформацию заготовки.

Резцы для строгальных станков по металлу

Ручной строгальный станок

Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Номенклатура и обозначение

Все типоразмеры строгального оборудования входят в группу станков для обработки плоских поверхностей. При этом отдельно маркируются станки общего назначения (как поперечно-, так и продольно-строгальные), специализированные и специальные.

Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первый индекс – цифра – определяет отнесение станка к определённому виду. Для рассматриваемого оборудования это всегда цифра 7. Далее следует цифра, которая указывает на тип станка:

- 1 – одностоечный продольно-строгальный;

- 2 — двухстоечный продольно-строгальный;

- 3 – поперечно-строгальный;

Схемы обработки металла строганием

Последние две цифры маркировки обозначают основной технологический параметр оборудования. Как правило, это – наибольший габарит обрабатываемого изделия в дециметрах. Например, марка 7310 будет указывать на то, что данный агрегат – поперечно-строгальный, и предназначен для обработки металла с максимальной длиной плоскости до 1000 мм. Буква в обозначении (например, 7А110) указывает на модификацию базовой модели (например, наличие гидропривода, дополнительного узла прижима и т.п.). Наличие буквы Ф в обозначении отмечает, что данное оборудование снабжено системой ЧПУ.

Обзор лучших моделей поперечно-строгальных станков

Строгальное оборудование с возвратно-поступательным движением резца и неподвижной заготовкой, установленной на столе подач, имеет ограниченную сферу применения и задействуется прежде всего в условиях мелкосерийной и разовой выработки. Тем не менее оно имеет свои преимущества и считается окупаемым при необходимости выполнения черновых и чистовых операций по строганию и подготовке пазов в сравнительно небольших заготовках из металла с плоской и фасонной формой.

Модельный ряд этих станков ограничен, но все предлагаемые устройства ценятся за простоту компоновки, высокую точность обработки, надежность и неприхотливость.

Обзор модельного ряда станков

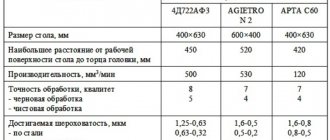

Основным разработчиком и производителем строгального оборудования данной группы является Оренбургский СЗ, приобрести готовые, отремонтированные или модернизированные устройства предлагают многие отечественные , «Прессмаш», «Станочный мир»), среди б/у станков хорошие отзывы продукция Гомельского СЗ. Модели имеют в целом сходную конструкцию, различия проявляется в габаритах, мощности и параметрах обрабатываемой заготовки. Основные показатели наиболее распространенных из них представлены ниже:

7305Т

Базовая модель поперечно-строгального станка, поставляемая без долбежной головки по цене от 680000 рублей и используемая при обработке плоских и фасонных изделий из металла во всех плоскостях, включая наклонную.

| Характеристика | 7305Т | 7307ГТ |

| Ход ползуна, мм: | ||

| наибольший для строгания | 500 | 710 |

| наибольший для долбления | 200 | 250 |

| Размеры верхней рабочей поверхности стола, мм | 500х400 | 710х450 |

| Частота ходов ползуна, дв.ход/мин | 13,2-150 | 10,6-118 |

| Подача стола, мм/дв.ход: | ||

| Горизонтальная | 0,2-5,0 | |

| Вертикальная | 0,04-1,0 | |

| Мощность главного привода, кВт | 5,5 | |

| Масса 7305Т станка (без принадлежностей) кг, мах | 1980 | 2770 |

| Габаритные размеры станка, мм | 2380х1085х1560 | 2790х1375х1665 |

| Габаритные размеры упаковки, мм | 2400х1306х1620 | 2800х1400х1740 |

Данное оборудование выделяется повышенной жесткостью станины и направляющей и обладает хорошим ресурсом по мощности (до 5500 Вт), способствующими точному выполнению чистового, чернового и тонкого строгания.

Станок оснащен поворотным столом 500×400 с 25 подачами и тремя Т-образными пазами для захвата заготовок при ходе ползуна до 510 мм и вылете до 560 максимальное расстояние между горизонтальной плоскостью и направляющими у него составляет 40 см.

7307ТД

Расширенная модификация 7305Т с долбежной головкой и увеличенным до 710 ходом ползуна. Этот поперечно-строгальный станок по аналогии с предыдущим рекомендуют купить при обработке плоских и фасонных заготовок из твердых материалов (допускаемое усилие резания достигает 19,6 кН), при равной мощности и скорости перемещения стола он выигрывает в функциональности и увеличении рабочего пространства.

Это сказывается на цене, в новом состоянии эту модель можно приобрести от 800000 рублей и выше. При этом его оптимальной сферой применения являются предприятия с единичными и мелкосерийными условиями производства.

7Б35

Строгальное оборудование для обработки резцом заготовок с длиной до 500 мм включительно и формирования в них пазов и канавой с разной формой и глубиной в пределах сечения рабочего инструмента 20×32 мм. Модель была разработана с целью установки в ремонтных, механических и инструментальных цехах предприятий машино- и приборостроения при сравнительно малых объемах производства (единичный и мелкосерийный выпуск деталей из металлов).

В базовом исполнении 7Б35 имеет неповоротный стол с 20 подачами и ручным, механическим и укоренным перемещением, модели с универсальными поворотными конструкциями изготавливаются под заказ. Станок оснащен узлом централизованной смазки и стружносборником, ориентировочные затраты при его покупке в базовой комплектации и хорошем состоянии составляют 600000 рублей.

7М36 и 7М37

Поперечно-строгальный станок Гомельского СЗ являющийся базовым для моделей с универсальным поворотным столом и копировальными устройствами, используемый для обработки поверхностей их металла с длиной ползуна до 700 мм включительно. В настоящий момент модель снята с основного производства и заменена усовершенствованными долбежными аналогами, но благодаря надежности узлов и гидравлическому приводу она все еще используется в механических цехах машиностроительных предприятий и реализуется в б/у состоянии по цене от 140000 рублей и выше.

Станок имеет 2 электродвигателя (главный обеспечивает запуск всех узлов, вспомогательный – быстрое перемещения рабочего стола с размерами 450×700 и 560×1000 мм соответственно), смазка его станины и направляющих ползуна осуществляется автоматически, это же относится к подаче суппорта и резца.

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Принцип работы глубинного вибратора

Не застывшая бетонная смесь имеет очень густую консистенцию. Из-за того, что материал плотный и тяжелый, а также имеет низкую текучесть, пузырьки воздуха из нижних слоев не могут подняться наверх.

Вибрация делает сырой бетон более пластичным, временно придавая ему свойства жидкости. Благодаря этому воздух может беспрепятственно покинуть его, а сама смесь дополнительно уплотняется.

Как устроены глубинные вибраторы? Оборудование состоит из нескольких конструктивных элементов:

- Привод

. Электрический, моторный или пневматический мотор создает колебания, которые потом передаются бетонной смеси. - Балансир

. Этот элемент конструкции преобразует вращение мотора в вибрацию нужной частоты. - Передающий вал. Гибкий тросик передает колебания на наконечник, который погружается уже непосредственно в раствор. От его длины зависит, на какую глубину можно опустить вибробулаву.

- Вибронаконечник. Через этот узел происходит воздействие на материал. Они бывают разных видов – штыки, лопаты, стержни. От формы наконечника зависит объем обрабатываемого бетона, а также время, необходимое для уплотнения каждого участка.

Принцип работы строительного оборудования прост: вращения мотора преобразовываются с помощью балансира в колебания, которые затем передаются через гибкий вал на наконечник, погружаемый в бетонную смесь на время, необходимое для обработки участка бетонного блока.

Большая площадь (стяжка, фундамент или плита) обрабатывается последовательно – от участка к участку. Время обработки зависит от толщины слоя, марки бетона и мощности вибратора.

Сфера применения

Данное оборудование не является высокопроизводительным, из-за холостого обратного хода и недопустимости высоких скоростей реза вследствие инерционности размеры обрабатываемых заготовок у него ограничены, для массового выпуска изделий из металла продольно-строгальные станки практически не используются. Но они являются наилучшими при необходимости формирования сложных канавок и профилей с помощью резцов или недопустимости задействования вращающихся фрез.

В узле суппорта таких станков закрепляется самый разный рабочий инструмент, включая проходные, подрезные и прорезающие и фасонные резцы, позволяющие выполнять черновые и чистовые операции строгания с присущей им точностью (средние отклонения не превышают 0,03 мм на 300 мм длины заготовки из металла).

В частности, станок поперечно-строгальный успешно используется:

- При строгании горизонтальных плоскостей с помощью универсальных проходных резцов, вертикальных – подрезных в комплекте с упорами.

- Обработке параллельных плоскостей с разделением процесса на два этапа и последовательным выполнением работ

- При строгании наклонных плоскостей путем установки суппорта под углом и обеспечением его подачи в параллельном направлении. Максимальный эффект достигается при необходимости обработки узкой полосы (10-30 мм), при таких параметрах проявляются все преимущества закрепления широкого и не вращающегося резца.

- При выполнении пазов и канавок, включая шпоночные.

- При строгании фасок с помощью вогнутых, выпуклых и аналогичных резцов. При изготовлении зубчатых колес, муфт и кулачков (при условии использования дополнительных специализированных и делительных приспособлений).

Уступая фрезерным и токарным моделям в производительности и цене, данное оборудование выигрывает в дешевизне закрепляемого рабочего инструмента и в простоте его заточки. По этой причине такие станки рекомендуют купить при необходимости снятия окалины или формировании точных пазов и канавок в плоских и фасонных заготовках за минимальное число заходов.