Трубы стальные бесшовные холоднодеформированные ГОСТ 8734 75 и 78 – разновидности металлических труб. Они применяются практически во всех отраслях народного хозяйства, а также в сфере декорирования помещений и мебельной промышленности. Обладая множеством преимуществ, они не теряют актуальности и сегодня. Однако, прежде, чем применять их в собственных целях, следует ознакомиться со всеми особенностями данного продукта.

Бесшовные трубы обладают более высокой прочностью, чем сварные, и применяются во многих областях строительства

Основные характеристики

На сегодняшний день рынок сантехнического оборудования может предложить массу продукции, различной по отдельным техническим характеристикам, материалу, диаметру, габаритным параметрам, предназначению и другим критериям. Еще с прошлого века популярным материалом для коммуникационных водопроводных и канализационных систем был металл. Сегодня его используют и для транспортировки и поставок газа, нефти, химикатов и пр. Несмотря на то, что относительно недавно ощутимую конкуренцию стальные изделия начали получать со стороны пластиковых, первые все же не теряют актуальности, ведь в некоторых случаях они просто незаменимы.

Трубы стальные бесшовные холоднодеформированные ГОСТ 8734 78 изготавливаются из специального состава стали, что обеспечивает им соответствие необходимым стандартам качества и создает определенные преимущества перед продукцией из других материалов.

Эта труба обладает различными характеристиками и техническими особенностями в зависимости от предназначения, габаритов и прочих параметров.

Тонкостенные стальные электросварные трубы

Одним из направлений работы является реализация сертифицированных труб стальных электросварных тонкостенных непосредственно с завода-производителя. Подобная продукция отличается высокими техническими характеристиками и лояльной ценой.

Электросварные тонкостенные стальные трубы могут использоваться в разных сферах:

- в качестве заземления;

- в виде столбиков для ограждений, заборов (зачастую прямоугольная или квадратная тонкостенная труба);

- для внутренних систем различных механизмов и машин;

- при строительстве, в случае возведения металлоконструкций (например, вышки базовых мобильных станций, ЛЭП);

- при монтаже трубопроводов с низким давлением (водопроводные системы, газопроводы);

- в процессе производства мебели, палаток.

Особенности эксплуатации тонкостенных труб

Стальная электросварная продукция малой толщины – это оптимальный материал для монтажа современных конструкций облегченного типа, как бытовых, так и промышленных. Марки стали (08, 10, 20, Ст1, Ст3, Ст2), использующиеся при производстве изделий, соответствуют требованиям ГОСТ 380-2005 и гарантируют прочность, длительность эксплуатационного срока.

Пластичность и гибкость стальных тонкостенных труб дает возможность формировать транспортные системы сложной конфигурации и уменьшить гидравлическое сопротивление. Стоит помнить, что соединения подобных конструкций предпочтительно должны быть резьбовыми.

Использовать сварочные работы можно строго при наличии должного опыта и высокого профессионализма специалиста, ведь тонкий металл достаточно легко прожечь.

Трубы стальные электросварные, поставляемые силами , изготавливаются из низколегированной и высокоуглеродистой стали. Наиболее востребованы изделия круглого сечения, но также могут быть овального, квадратного, прямоугольного.

Плюсы стальных труб

Данные стальные бесшовные изделия обладают множеством положительных качеств, которые нельзя не учитывать при выборе оборудования.

Бесшовные трубы — основа трубопроводов разного назначения — для подачи воды, газа, нефти

Среди них:

- универсальность. Трубы используются практически во всех сферах бытовой и профессиональной деятельности человека, трубопроводы из них можно применять в различных типах зданий для транспортировки практически любых жидкостей и газообразных веществ;

- абсолютная герметичность. Такое оборудование используют для прокладки коммуникаций закрытого типа, требующих защиты от завоздушивания. Холоднодеформированные системы обеспечивают максимальную защиту от кислорода и газов;

- обширный сортамент. Современный рынок сантехнического оборудования может предложить огромное количество разновидностей труб, отличающихся по способу изготовления, длине, диаметру, предназначения и техническим характеристикам;

- прочность. Металл – жесткий и плотный материал, он не подвержен расширению в результате работы с горячими веществами, то есть детали устойчивы к повреждениям механического, биологического и химического характера. Кроме того, стандартами №8734 75 и 8733 74 предполагаются некоторые их разновидности, способные работать с агрессивными веществами;

- способность выдерживать перепады температур и большие нагрузки. Обладая высокой температурой плавления и благодаря плотной структуре материала, такие трубы, если, конечно, их параметры соответствуют ГОСТу 8734 78 и 75, нормально функционируют и в морозы. Благодаря тому, что эта продукция бесшовная, она лучше выдерживает рабочую нагрузку и повышение давления, так как не имеет слабых мест – стыков.

Параметры труб указываются на их внешней стороне, это позволяет определить их назначение и соответствие условиям будущей магистрали

Полезный совет! Какая бы разновидность вас не интересовала, следите, чтобы товар соответствовал стандартам ГОСТ ( 8734 75 для холоднодеформированных и 87 для горячедеформированных). Отличить качественные стальные бесшовные холоднодеформированные трубы, произведенные по ГОСТ 8734 75 (а также 78, 78, 87) можно по внешнему виду и маркировке.

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ХОЛОДНОДЕФОРМИРОВАННЫЕ

Сортамент

ГОСТ 8734-75

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ХОЛОДНОДЕФОРМИРОВАННЫЕ Сортамент Seamless steel tubes cold deformed. Range | ГОСТ 8734-75 |

Дата введения 01.01.77

la . Настоящий стандарт полностью соответствует СТ СЭВ 1483-78.

(Введен дополнительно, Изм. № 2).

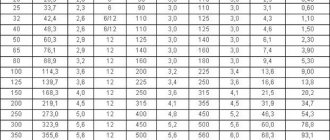

1. Наружный диаметр, толщина стенки и теоретическая масса труб должны соответствовать указанным в табл. 1.

(Измененная редакция, Изм. № 1).

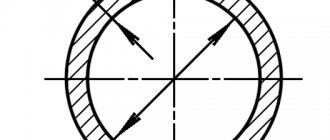

2. В зависимости от отношения наружного диаметра ( D

н ) к толщине стенки (

s

) трубы подразделяются на:

особотонкостенные при D

н

/s

более 40 и трубы диаметром 20 мм и менее со стенкой 0,5 мм и менее;

тонкостенные при D

н

/s

от 12,5 до 40 и трубы диаметром 20 мм и менее со стенкой 1,5 мм;

толстостенные при D

н

/s

от 6 до 12,5;

особотолстостенные при D

н

/s

менее 6.

3. По длине трубы должны изготовляться:

немерной длины от 1,5 до 11,5 м;

мерной длины от 4,5 до 9 м с предельными отклонениями по длине +10 мм; по заказу внешнеторговых организаций трубы изготовляют мерной длиной от 4 до 9м с предельными отклонениями по длине +10 мм;

длины, кратной мерной, от 1,5 до 9 м с припуском на каждый рез по 5 мм (если другой припуск не оговорен в заказе) и с предельными отклонениями на общую длину не более оговоренных для труб мерной длины.

(Измененная редакция, Изм. № 3).

4. Предельные отклонения по наружному диаметру и толщине стенки труб не, должны превышать указанных в табл. 2.

5 . По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями, например по наружному диаметру — повышенной точности по ГОСТ 9567, а по толщине стенки — обычной точности, либо с односторонним допуском на размеры. Значение величины одностороннего допуска не должно превышать суммы двухсторонних предельных отклонений, приведенных в табл. 2. При этом значение теоретической массы 1 м труб вычисляется по среднему арифметическому значению суммы плюсового и минусового предельных отклонений, приведенных в табл. 2.

Таблица 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | |

| Особотонкостенные | Тонкостенные | Тонкостенные | Толстостенные | Особотолстостенные | ||||||||||

| 5 | 0,0348 | 0,0454 | 0,0555 | 0,0651 | 0,0829 | 0,0986 | 0,112 | 0,124 | 0,129 | — | — | — | — | — |

| 6 | 0,0422 | 0,0552 | 0,0678 | 0,0799 | 0,103 | 0,123 | 0,142 | 0,159 | 0,166 | 0,174 | 0,186 | 0,197 | — | — |

| 7 | 0,0496 | 0,0651 | 0,0801 | 0,0947 | 0,122 | 0,148 | 0,172 | 0,193 | 0,203 | 0,213 | 0,231 | 0,247 | 0,260 | 0,277 |

| 8 | 0,0570 | 0,0750 | 0,0925 | 0,110 | 0,142 | 0,173 | 0,201 | 0,228 | 0,240 | 0,253 | 0,275 | 0,296 | 0,315 | 0,339 |

| 9 | 0,0644 | 0,0847 | 0,105 | 0,124 | 0,162 | 0,197 | 0,231 | 0,262 | 0,277 | 0,292 | 0,320 | 0,345 | 0,369 | 0,401 |

| 10 | 0,0718 | 0,0947 | 0,117 | 0,139 | 0,182 | 0,222 | 0,260 | 0,297 | 0,314 | 0,332 | 0,364 | 0,395 | 0,426 | 0,462 |

| 11 | 0,0792 | 0,105 | 0,129 | 0,154 | 0,201 | 0,247 | 0,290 | 0,331 | 0,351 | 0,371 | 0,408 | 0,444 | 0,477 | 0,524 |

| 12 | 0,0866 | 0,114 | 0,142 | 0,169 | 0,221 | 0,271 | 0,320 | 0,366 | 0,388 | 0,410 | 0,453 | 0,493 | 0,532 | 0,586 |

| 13 | 0,0940 | 0,124 | 0,154 | 0,184 | 0,241 | 0,296 | 0,349 | 0,401 | 0,425 | 0,450 | 0,497 | 0,543 | 0,586 | 0,647 |

| 14 | 0,101 | 0,134 | 0,166 | 0,198 | 0,260 | 0,321 | 0,379 | 0,435 | 0,462 | 0,489 | 0,542 | 0,592 | 0,640 | 0,709 |

| 15 | 0,109 | 0,144 | 0,179 | 0,213 | 0,280 | 0,345 | 0,408 | 0,470 | 0,499 | 0,529 | 0,586 | 0,641 | 0,694 | 0,771 |

| 16 | 0,116 | 0,154 | 0,191 | 0,228 | 0,300 | 0,370 | 0,438 | 0,504 | 0,536 | 0,568 | 0,630 | 0,691 | 0,749 | 0,832 |

| 17 | 0,124 | 0,164 | 0,203 | 0,243 | 0,320 | 0,395 | 0,468 | 0,539 | 0,573 | 0,608 | 0,675 | 0,740 | 0,803 | 0,894 |

| 18 | 0,131 | 0,174 | 0,216 | 0,258 | 0,339 | 0,419 | 0,497 | 0,573 | 0,610 | 0,647 | 0,719 | 0,789 | 0,857 | 0,956 |

| 19 | 0,138 | 0,183 | 0,228 | 0,272 | 0,359 | 0,444 | 0,527 | 0,608 | 0,647 | 0,687 | 0,764 | 0,838 | 0,911 | 1,017 |

| 20 | 0,146 | 0,193 | 0,240 | 0,287 | 0,379 | 0,469 | 0,556 | 0,642 | 0,684 | 0,726 | 0,808 | 0,888 | 0,966 | 1,079 |

| 21 | — | 0,203 | 0,253 | 0,302 | 0,399 | 0,493 | 0,586 | 0,677 | 0,721 | 0,765 | 0,852 | 0,937 | 1,020 | 1,141 |

| 22 | — | 0,213 | 0,265 | 0,317 | 0,418 | 0,518 | 0,616 | 0,711 | 0,758 | 0,805 | 0,897 | 0,986 | 1,074 | 1,202 |

| 23 | — | 0,223 | 0,277 | 0,331 | 0,438 | 0,543 | 0,645 | 0,746 | 0,795 | 0,844 | 0,941 | 1,036 | 1,129 | 1,264 |

| 24 | — | 0,233 | 0,290 | 0,346 | 0,458 | 0,567 | 0,675 | 0,780 | 0,832 | 0,884 | 0,985 | 1,085 | 1,183 | 1,326 |

| 25 | — | 0,243 | 0,302 | 0,361 | 0,477 | 0,592 | 0,704 | 0,815 | 0,869 | 0,923 | 1,030 | 1,134 | 1,237 | 1,387 |

| 26 | — | 0,253 | 0,314 | 0,376 | 0,497 | 0,617 | 0,734 | 0,849 | 0,906 | 0,963 | 1,074 | 1,184 | 1,291 | 1,449 |

| 27 | — | 0,262 | 0,327 | 0,391 | 0,517 | 0,641 | 0,764 | 0,884 | 0,943 | 1,002 | 1,119 | 1,233 | 1,346 | 1,511 |

| 28 | — | 0,272 | 0,339 | 0,405 | 0,537 | 0,666 | 0,793 | 0,918 | 0,980 | 1,042 | 1,163 | 1,282 | 1,400 | 1,572 |

| 30 | — | 0,292 | 0,364 | 0,435 | 0,576 | 0,715 | 0,852 | 0,987 | 1,054 | 1,121 | 1,252 | 1,381 | 1,508 | 1,695 |

| 32 | — | 0,312 | 0,388 | 0,465 | 0,616 | 0,764 | 0,911 | 1,056 | 1,128 | 1,200 | 1,341 | 1,480 | 1,617 | 1,819 |

| 34 | — | 0,331 | 0,413 | 0,494 | 0,655 | 0,814 | 0,971 | 1,126 | 1,202 | 1,278 | 1,429 | 1,578 | 1,725 | 1,942 |

| 35 | — | 0,341 | 0,425 | 0,509 | 0,675 | 0,838 | 1,000 | 1,160 | 1,239 | 1,318 | 1,474 | 1,628 | 1,780 | 2,004 |

| 36 | — | 0,351 | 0,438 | 0,524 | 0,694 | 0,863 | 1,030 | 1,195 | 1,276 | 1,357 | 1,518 | 1,677 | 1,834 | 2,065 |

| 38 | — | 0,371 | 0,462 | 0,553 | 0,734 | 0,912 | 1,089 | 1,264 | 1,350 | 1,436 | 1,607 | 1,776 | 1,942 | 2,189 |

| 40 | — | 0,391 | 0,487 | 0,583 | 0,773 | 0,962 | 1,148 | 1,333 | 1,424 | 1,515 | 1,696 | 1,874 | 2,051 | 2,312 |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | ||||||||||

| 2,8 | 3,0 | 3,2 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | |

| Особотолстостенные | |||||||||||

| 5 | — | — | — | — | — | — | — | — | — | — | — |

| 6 | — | — | — | — | — | — | — | — | — | — | — |

| 7 | — | — | — | — | — | — | — | — | — | — | — |

| 8 | — | — | — | — | — | — | — | — | — | — | — |

| 9 | — | — | — | — | — | — | — | — | — | — | — |

| 10 | 0,497 | 0,518 | 0,537 | 0,561 | — | — | — | — | — | — | — |

| 11 | 0,566 | 0,592 | 0,616 | 0,647 | — | — | — | — | — | — | — |

| 12 | 0,635 | 0,666 | 0,694 | 0,734 | — | — | — | — | — | — | — |

| 13 | 0,704 | 0,740 | 0,773 | 0,820 | 0,888 | — | — | — | — | — | — |

| 14 | 0,773 | 0,814 | 0,852 | 0,906 | 0,986 | — | — | — | — | — | — |

| 15 | 0,842 | 0,888 | 0,931 | 0,993 | 1,085 | — | — | — | — | — | — |

| 16 | 0,911 | 0,962 | 1,010 | 1,079 | 1,184 | 1,276 | 1,356 | — | — | — | — |

| 17 | 0,981 | 1,036 | 1,089 | 1,165 | 1,282 | 1,387 | 1,480 | — | — | — | — |

| 18 | 1,050 | 1,110 | 1,168 | 1,252 | 1,381 | 1,498 | 1,603 | — | — | — | — |

| 19 | 1,119 | 1,184 | 1,247 | 1,338 | 1,480 | 1,609 | 1,726 | — | — | — | — |

| 20 | 1,188 | 1,258 | 1,326 | 1,424 | 1,578 | 1,720 | 1,850 | 1,967 | 2,072 | — | — |

| 21 | 1,257 | 1,332 | 1,405 | 1,511 | 1,677 | 1,831 | 1,973 | 2,102 | 2,220 | — | — |

| 22 | 1,326 | 1,406 | 1,484 | 1,597 | 1,776 | 1,942 | 2,096 | 2,238 | 2,368 | — | |

| 23 | 1,395 | 1,480 | 1,563 | 1,683 | 1,874 | 2,053 | 2,220 | 2,374 | 2,515 | — | — |

| 24 | 1,464 | 1,554 | 1,641 | 1,769 | 1,973 | 2,164 | 2,343 | 2,509 | 2,663 | 2,805 | — |

| 25 | 1,533 | 1,628 | 1,720 | 1,856 | 2,072 | 2,275 | 2,466 | 2,645 | 2,811 | 2,965 | 3,107 |

| 26 | 1,602 | 1,702 | 1,800 | 1,942 | 2,170 | 2,386 | 2,589 | 2,781 | 2,959 | 3,125 | 3,280 |

| 27 | 1,671 | 1,776 | 1,878 | 2,028 | 2,269 | 2,497 | 2,713 | 2,916 | 3,107 | 3,286 | 3,453 |

| 28 | 1,740 | 1,850 | 1,957 | 2,115 | 2,368 | 2,608 | 2,836 | 3,052 | 3,255 | 3,446 | 3,625 |

| 30 | 1,878 | 1,998 | 2,115 | 2,287 | 2,565 | 2,830 | 3,083 | 3,323 | 3,551 | 3,767 | 3,971 |

| 32 | 2,016 | 2,146 | 2,273 | 2,460 | 2,762 | 3,052 | 3,329 | 3,594 | 3,847 | 4,087 | 4,316 |

| 34 | 2,154 | 2,294 | 2,430 | 2,633 | 2,959 | 3,274 | 3,576 | 3,866 | 4,143 | 4,408 | 4,661 |

| 35 | 2,223 | 2,367 | 2,510 | 2,719 | 3,058 | 3,385 | 3,699 | 4,001 | 4,291 | 4,568 | 4,834 |

| 36 | 2,293 | 2,441 | 2,588 | 2,805 | 3,157 | 3,496 | 3,822 | 4,137 | 4,439 | 4,728 | 5,006 |

| 38 | 2,431 | 2,589 | 2,746 | 2,978 | 3,354 | 3,718 | 4,069 | 4,408 | 4,735 | 5,049 | 5,352 |

| 40 | 2,569 | 2,737 | 2,904 | 3,150 | 3,551 | 3,940 | 4,316 | 4,680 | 5,031 | 5,369 | 5,697 |

Продолжение табл.

1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | |

| Особотолстостенные | ||||||||||||||

| 5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 6 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 7 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 8 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 9 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 10 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 11 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| 12 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 13 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 14 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 15 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 16 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 17 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 18 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 19 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 20 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 21 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 22 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 23 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 24 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 25 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 26 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 27 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 28 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 30 | 4,162 | 4,340 | — | — | — | — | — | — | — | — | — | — | — | — |

| 32 | 4,531 | 4,735 | — | — | — | — | — | — | — | — | — | — | — | — |

| 34 | 4,901 | 5,129 | — | — | — | — | — | — | — | — | — | — | — | — |

| 35 | 5,086 | 5,327 | — | — | — | — | — | — | — | — | — | — | — | — |

| 36 | 5,271 | 5,524 | — | — | — | — | — | — | — | — | — | — | — | — |

| 38 | 5,641 | 5,919 | 6,184 | 6,437 | — | — | — | — | — | — | — | — | — | — |

| 40 | 6,011 | 6,313 | 6,603 | 6,881 | — | — | — | — | — | — | — | — | — | — |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | |

| Особотонкостенные | Тонкостенные | |||||||||||||

| 42 | — | — | — | — | — | 1,011 | 1,207 | 1,402 | 1,498 | 1,594 | 1,785 | 1,973 | 2,159 | 2,435 |

| 45 | — | — | — | — | — | 1,085 | 1,296 | 1,505 | 1,609 | 1,712 | 1,918 | 2,121 | 2,322 | 2,620 |

| 48 | — | — | — | — | — | 1,159 | 1,385 | 1,609 | 1,720 | 1,831 | 2,051 | 2,269 | 2,435 | 2,805 |

| 50 | — | — | — | — | — | 1,208 | 1,444 | 1,678 | 1,794 | 1,910 | 2,140 | 2,368 | 2,594 | 2,929 |

| 51 | — | — | — | — | — | 1,233 | 1,474 | 1,712 | 1,831 | 1,949 | 2,184 | 2,417 | 2,648 | 2,990 |

| 53 | — | — | — | — | — | 1,282 | 1,533 | 1,782 | 1,905 | 2,028 | 2,273 | 2,515 | 2,756 | 3,114 |

| 54 | — | — | — | — | — | 1,307 | 1,563 | 1,816 | 1,942 | 2,068 | 2,317 | 2,565 | 2,810 | 3,175 |

| 56 | — | — | — | — | — | 1,356 | 1,622 | 1,885 | 2,016 | 2,147 | 2,406 | 2,663 | 2,919 | 3,298 |

| 57 | — | — | — | — | — | 1,381 | 1,651 | 1,920 | 2,053 | 2,186 | 2,450 | 2,713 | 2,973 | 3,360 |

| 60 | — | — | — | — | — | 1,455 | 1,740 | 2,023 | 2,164 | 2,304 | 2,584 | 2,861 | 3,136 | 3,545 |

| 63 | — | — | — | — | — | 1,529 | 1,829 | 2,127 | 2,275 | 2,423 | 2,717 | 3,009 | 3,499 | 3,730 |

| 65 | — | — | — | — | — | 1,578 | 1,888 | 2,196 | 2,349 | 2,502 | 2,806 | 3,107 | 3,407 | 3,853 |

| 68 | — | — | — | — | — | 1,652 | 1,977 | 2,299 | 2,460 | 2,620 | 2,939 | 3,255 | 3,570 | 4,038 |

| 70 | — | — | — | — | — | 1,702 | 2,036 | 2,368 | 2,534 | 2,699 | 3,027 | 3,354 | 3,673 | 4,162 |

| 73 | — | — | — | — | — | 1,776 | 2,125 | 2,472 | 2,645 | 2,817 | 3,161 | 3,502 | 3,841 | 4,347 |

| 75 | — | — | — | — | — | 1,825 | 2,184 | 2,541 | 2,719 | 2,896 | 3,249 | 3,601 | 3,930 | 4,470 |

| 76 | — | — | — | — | — | 1,850 | 2,214 | 2,576 | 2,756 | 2,936 | 3,294 | 3,650 | 4,004 | 4,532 |

| 80 | — | — | — | — | — | 2,331 | 2,714 | 2,904 | 3,094 | 3,471 | 3,847 | 4,221 | 4,778 | |

| 83 | — | — | — | — | — | — | 2,420 | 2,817 | 3,015 | 3,212 | 3,605 | 3,995 | 4,383 | 4,963 |

| 85 | — | — | — | — | — | — | 2,480 | 2,886 | 3,089 | 3,291 | 3,693 | 4,094 | 4,492 | 5,086 |

| 89 | — | — | — | — | — | — | 2,598 | 3,024 | 3,237 | 3,449 | 3,871 | 4,291 | 4,709 | 5,333 |

| 90 | — | — | — | — | — | — | 2,628 | 3,059 | 3,274 | 3,488 | 3,915 | 4,340 | 4,763 | 5,395 |

| 95 | — | — | — | — | — | — | 2,776 | 3,232 | 3,459 | 3,685 | 4,137 | 4,587 | 5,034 | 5,703 |

| 100 | — | — | — | — | — | — | — | — | 3,644 | 3,883 | 4,359 | 4,834 | 5,306 | 6,011 |

| 102 | — | — | — | — | — | — | — | — | 3,718 | 3,962 | 4,448 | 4,933 | 5,414 | 6,135 |

| 108 | — | — | — | — | — | — | — | — | 3,940 | 4,198 | 4,714 | 5,228 | 5,740 | 6,504 |

| 110 | — | — | — | — | — | — | — | — | 4,014 | 4,277 | 4,803 | 5,327 | 5,849 | 6,628 |

| 120 | — | — | — | — | — | — | — | — | 4,384 | 4,672 | 5,247 | 5,820 | 6,391 | 7,244 |

| 130 | — | — | — | — | — | — | — | — | 4,754 | 5,066 | 5,691 | 6,313 | 6,934 | 7,861 |

| 140 | — | — | — | — | — | — | — | — | — | 5,461 | 5,135 | 6,807 | 7,476 | 8,477 |

| 150 | — | — | — | — | — | — | — | — | — | — | 6,579 | 7,300 | 8,019 | 9,094 |

| 160 | — | — | — | — | — | — | — | — | — | — | — | 7,793 | 8,561 | 9,710 |

| 170 | — | — | — | — | — | — | — | — | — | — | — | 8,286 | 9,104 | 10,327 |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||

| 2,8 | 3,0 | 3,2 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | ||

| Тонкостенные | Толстостенные | |||||||||||

| 42 | 2,707 | 2,885 | 3,062 | 3,323 | 3,749 | 4,162 | 4,562 | 4,951 | 5,327 | 5,690 | 6,042 | |

| 45 | 2,914 | 3,107 | 3,299 | 3,582 | 4,044 | 4,495 | 4,932 | 5,358 | 5,771 | 6,171 | 6,560 | |

| 48 | 3,121 | 3,329 | 3,535 | 3,841 | 4,340 | 4,827 | 5,302 | 5,765 | 6,215 | 6,652 | 7,078 | |

| 50 | 3,259 | 3,477 | 3,693 | 4,014 | 4,538 | 5,049 | 5,549 | 6,036 | 6,511 | 6,972 | 7,423 | |

| 51 | 3,328 | 3,551 | 3,772 | 4,100 | 4,636 | 5,160 | 5,672 | 6,172 | 6,659 | 7,132 | 7,596 | |

| 53 | 3,466 | 3,699 | 3,930 | 4,273 | 4,834 | 5,382 | 5,919 | 6,443 | 6,955 | 7,453 | 7,941 | |

| 54 | 3,535 | 3,773 | 4,009 | 4,359 | 4,932 | 5,493 | 6,042 | 6,578 | 7,103 | 7,613 | 8,114 | |

| 56 | 3,674 | 3,921 | 4,167 | 4,532 | 5,130 | 5,715 | 6,289 | 6,850 | 7,398 | 7,934 | 8,459 | |

| 57 | 3,743 | 3,995 | 4,246 | 4,618 | 5,228 | 5,826 | 6,412 | 6,985 | 7,546 | 8,095 | 8,632 | |

| 60 | 3,950 | 4,217 | 4,482 | 4,877 | 5,524 | 6,159 | 6,782 | 7,392 | 7,990 | 8,575 | 9,149 | |

| 63 | 4,157 | 4,439 | 4,719 | 5,136 | 5,820 | 6,492 | 7,152 | 7,799 | 8,434 | 9,056 | 9,667 | |

| 65 | 4,295 | 4,587 | 4,877 | 5,308 | 6,017 | 6,714 | 7,398 | 8,070 | 8,730 | 9,377 | 10,013 | |

| 68 | 4,502 | 4,809 | 5,113 | 5,567 | 6,313 | 7,047 | 7,768 | 8,477 | 9,174 | 9,857 | 10,530 | |

| 70 | 4,640 | 4,957 | 5,271 | 5,740 | 6,511 | 7,269 | 8,015 | 8,749 | 9,470 | 10,178 | 10,876 | |

| 73 | 4,847 | 5,179 | 5,508 | 5,999 | 6,807 | 7,602 | 8,385 | 9,156 | 9,914 | 10,659 | 11,394 | |

| 75 | 4,986 | 5,327 | 5,666 | 6,172 | 7,004 | 7,824 | 8,631 | 9,427 | 10,210 | 10,980 | 11,739 | |

| 76 | 5,055 | 5,401 | 5,745 | 6,258 | 7,103 | 7,935 | 8,755 | 9,562 | 10,358 | 11,140 | 11,911 | |

| 80 | 5,331 | 5,697 | 6,060 | 6,603 | 7,497 | 8,379 | 9,248 | 10,105 | 10,950 | 11,781 | 12,602 | |

| 83 | 5,538 | 5,919 | 6,298 | 6,862 | 7,793 | 8,712 | 9,618 | 10,512 | 11,394 | 12,263 | 13,120 | |

| 85 | 5,676 | 6,067 | 6,455 | 7,035 | 7,990 | 8,934 | 9,865 | 10,783 | 11,690 | 12,584 | 13,465 | |

| 89 | 5,952 | 6,363 | 6,771 | 7,380 | 8,385 | 9,378 | 10,358 | 11,326 | 12,281 | 13,225 | 14,156 | |

| 90 | 6,021 | 6,437 | 6,850 | 7,466 | 8,484 | 9,489 | 10,481 | 11,461 | 12,429 | 13,385 | 14,328 | |

| 95 | 6,367 | 6,867 | 7,244 | 7,898 | 8,977 | 10,043 | 11,098 | 12,140 | 13,169 | 14,187 | 15,191 | |

| 100 | 6,712 | 7,176 | 7,639 | 8,329 | 9,470 | 10,598 | 11,714 | 12,818 | 13,909 | 14,988 | 16,055 | |

| 102 | 6,850 | 7,324 | 7,797 | 8,502 | 9,667 | 10,820 | 11,961 | 13,089 | 14,205 | 15,308 | 16,400 | |

| 108 | 7,264 | 7,768 | 8,270 | 9,020 | 10,259 | 11,486 | 12,701 | 13,903 | 15,093 | 16,269 | 17,436 | |

| 110 | 7,402 | 7,916 | 9,428 | 9,193 | 10,456 | 11,708 | 12,947 | 14,174 | 15,389 | 16,590 | 17,781 | |

| 120 | Особотонкостенные | 8,093 | 8,656 | 9,217 | 10,056 | 11,443 | 12,818 | 14,180 | 15,531 | 16,868 | 18,193 | 19,507 |

| 130 | 8,783 | 9,396 | 10,007 | 10,919 | 12,429 | 13,928 | 15,413 | 16,887 | 18,348 | 19,796 | 21,233 | |

| 140 | 9,474 | 10,136 | 10,796 | 11,782 | 13,416 | 15,037 | 16,646 | 18,243 | 19,828 | 21,400 | 22,960 | |

| 150 | 10,164 | 10,876 | 11,584 | 12,645 | 14,402 | 16,147 | 17,880 | 19,600 | 21,308 | 23,003 | 24,686 | |

| 160 | 10,855 | 11,616 | 12,374 | 13,508 | 15,389 | 17,257 | 19,113 | 20,956 | 22,787 | 24,606 | 26,412 | |

| 170 | 11,546 | 12,355 | 13,163 | 14,371 | 16,375 | 18,367 | 20,346 | 22,312 | 24,267 | 26,209 | 28,139 | |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 7,.5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | |

| Особотолстостенные | ||||||||||||||

| 42 | 6,381 | 6,708 | 7,023 | 7,324 | — | — | — | — | — | — | — | — | — | — |

| 45 | 6,956 | 7,300 | 7,651 | 7,990 | 8,317 | 8,632 | — | — | — | — | — | — | — | — |

| 48 | 7,491 | 7,892 | 8,280 | 8,656 | 9,020 | 9,371 | — | — | — | — | — | — | — | — |

| 50 | 7,861 | 8,286 | 8,699 | 9,110 | 9,489 | 9,865 | 10,580 | 11,246 | — | — | — | — | — | — |

| 51 | 8,046 | 8,484 | 8,909 | 9,322 | 9,723 | 10,111 | 10,851 | 11,542 | — | — | — | — | — | — |

| 53 | 8,416 | 8,878 | 9,328 | 9,766 | 10,191 | 10,604 | 11,394 | 12,133 | — | — | — | — | — | — |

| 54 | 8,601 | 9,075 | 9,538 | 9,988 | 10,426 | 10,851 | 11,665 | 12,429 | — | — | — | — | — | — |

| 56 | 8,971 | 9,470 | 9,957 | 10,432 | 10,894 | 11,345 | 12,207 | 13,021 | — | — | — | — | — | — |

| 57 | 9,156 | 9,667 | 10,167 | 10,654 | 11,128 | 11,591 | 12,479 | 13,317 | — | — | — | — | — | — |

| 60 | 9,710 | 10,259 | 10,796 | 11,320 | 11,831 | 12,331 | 13,293 | 14,205 | — | — | — | — | — | — |

| 63 | 10,265 | 10,851 | 11,424 | 11,985 | 12,534 | 13,070 | 14,106 | 15,093 | — | — | — | — | — | — |

| 65 | 10,635 | 11,246 | 11,844 | 12,429 | 13,003 | 13,564 | 14,649 | 15,685 | — | — | — | — | — | — |

| 68 | 11,190 | 11,838 | 12,473 | 13,095 | 13,706 | 14,304 | 15,463 | 16,573 | — | — | — | — | — | — |

| 70 | 11,560 | 12,232 | 12,892 | 13,539 | 14,174 | 14,797 | 16,005 | 17,164 | — | — | — | — | — | — |

| 73 | 12,115 | 12,824 | 13,521 | 14,205 | 14,877 | 15,537 | 16,819 | 18,052 | — | — | — | — | — | — |

| 75 | 12,485 | 13,219 | 13,940 | 14,649 | 15,345 | 16,030 | 17,362 | 18,644 | — | — | — | — | — | — |

| 76 | 12,670 | 13,416 | 14,150 | 14,871 | 15,580 | 16,276 | 17,633 | 18,940 | — | — | — | — | — | — |

| 80 | 13,410 | 14,205 | 14,988 | 15,759 | 16,517 | 17,263 | 18,718 | 20,124 | — | — | — | — | — | — |

| 83 | 13,965 | 14,797 | 15,617 | 16,425 | 17,220 | 18,003 | 19,532 | 21,012 | — | — | — | — | — | — |

| 85 | 14,334 | 15,191 | 16,036 | 16,868 | 17,688 | 18,496 | 20,074 | 21,603 | — | — | — | — | — | — |

| 89 | 15,074 | 15,981 | 16,875 | 17,756 | 18,626 | 19,483 | 21,160 | 22,787 | — | — | — | — | — | — |

| 90 | 15,259 | 16,178 | 17,084 | 17,978 | 18,860 | 19,729 | 21,431 | 23,083 | — | — | — | — | — | — |

| 95 | 16,184 | 17,164 | 18,132 | 19,088 | 20,031 | 20,962 | 22,787 | 24,563 | — | — | — | — | — | — |

| 100 | 17,109 | 18,151 | 19,180 | 20,198 | 21,203 | 22,192 | 24,144 | 26,043 | 29,692 | 33,145 | 36,400 | — | — | — |

| 102 | 17,479 | 18,545 | 19,600 | 20,642 | 21,671 | 22,689 | 24,686 | 26,634 | 30,383 | 33,934 | 37,288 | — | — | — |

| 108 | 18,589 | 19,729 | 20,857 | 21,973 | 23,077 | 24,168 | 26,314 | 28,410 | 32,455 | 36,302 | 39,952 | — | — | — |

| 110 | 18,959 | 20,124 | 21,277 | 22,417 | 23,546 | 24,662 | 26,856 | 29,002 | 33,145 | 37,091 | 40,839 | 44,391 | 47,745 | — |

| 120 | 20,808 | 22,097 | 23,373 | 24,637 | 25,888 | 27,128 | 29,569 | 31,961 | 36,598 | 41,037 | 45,278 | 49,323 | 53,170 | — |

| 130 | 22,658 | 24,070 | 25,469 | 26,856 | 28,231 | 29,504 | 32,282 | 34,921 | 40,050 | 44,983 | 49,718 | 54,255 | 58,596 | — |

| 140 | 24,507 | 26,043 | 27,565 | 29,076 | 30,574 | 32,060 | 34,995 | 37,880 | 43,503 | 48,928 | 54,157 | 59,188 | 64,021 | — |

| 150 | 26,357 | 28,016 | 29,662 | 31,295 | 32,917 | 34,526 | 37,707 | 40,839 | 46,955 | 52,874 | 58,596 | 64,120 | 69,447 | — |

| 160 | 28,207 | 29,988 | 31,758 | 33,515 | 35,260 | 36,992 | 40,420 | 43,799 | 50,408 | 56,820 | 63,035 | 69,052 | 74,872 | — |

| 170 | 30,056 | 31,961 | 33,854 | 35,733 | 37,603 | 39,458 | 43,133 | 46,758 | 53,861 | 60,766 | 67,174 | 73,984 | 80,298 | 86,414 |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | |

| Особотонкостенные | ||||||||||||||

| 180 | — | — | — | — | — | — | — | — | — | — | — | 8,779 | 9,647 | 10,944 |

| 190 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 200 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 210 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 220 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 240 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 250 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | ||||||||||

| 2,8 | 3,0 | 3,2 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | |

| Особотонкостенные | Тонкостенные | ||||||||||

| 180 | 12,236 | 13,095 | 13,952 | 15,235 | 17,362 | 19,476 | 21,579 | 23,669 | 25,747 | 27,812 | 29,865 |

| 190 | 12,927 | 13,835 | 14,742 | 16,098 | 18,348 | 20,586 | 22,812 | 25,025 | 27,226 | 29,415 | 31,591 |

| 200 | — | 14,575 | 15,531 | 16,961 | 19,335 | 21,696 | 24,045 | 26,382 | 28,706 | 31,018 | 33,318 |

| 210 | — | 15,315 | 16,320 | 17,824 | 20,321 | 22,806 | 25,278 | 27,738 | 30,186 | 32,621 | 35,044 |

| 220 | — | 16,055 | 17,109 | 18,687 | 21,308 | 23,915 | 26,511 | 29,094 | 31,665 | 34,224 | 36,770 |

| 240 | — | — | — | — | — | 26,135 | 28,977 | 31,807 | 34,625 | 37,430 | 40,223 |

| 250 | — | — | — | — | — | 27,244 | 30,210 | 33,164 | 36,104 | 39,033 | 41,949 |

Продолжение табл. 1

| Наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||

| 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | |

| Тонкостенные | Толстостенные | |||||||||||||

| 180 | 31,906 | 33,934 | 35,950 | 37,954 | 39,945 | 41,925 | 45,846 | 49,718 | 57,313 | 64,712 | 74,913 | 78,917 | 85,723 | 92,333 |

| 190 | 33,755 | 35,907 | 38,046 | 40,174 | 42,288 | 44,391 | 48,558 | 52,677 | 60,766 | 68,658 | 76,352 | 83,849 | 91,149 | 98,251 |

| 200 | 35,605 | 37,880 | 40,143 | 42,393 | 44,631 | 46,857 | 51,271 | 55,636 | 64,218 | 72,603 | 80,791 | 88,781 | 96,574 | 104,170 |

| 210 | 37,455 | 39,853 | 42,239 | 44,613 | 46,974 | 49,323 | 53,984 | 58,596 | 67,671 | 76,549 | 85,230 | 93,714 | 102,000 | 110,089 |

| 220 | 39,304 | 41,826 | 44,335 | 46,832 | 49,317 | 51,789 | 56,697 | 61,555 | 71,124 | 80,495 | 89,669 | 98,646 | 107,425 | 116,008 |

| 240 | 43,003 | 45,772 | 48,528 | 51,271 | 54,002 | 56,721 | 62,122 | 67,474 | 78,029 | 88,387 | 98,547 | 108,511 | 118,276 | 127,845 |

| 250 | 44,853 | 47,744 | 50,624 | 53,491 | 56,345 | 59,188 | 64,835 | 70,433 | 81,481 | 92,333 | 102,986 | 113,443 | 123,702 | 133,764 |

Примечания:

1. Теоретическую массу 1 м длины трубы вычисляют в килограммах по формуле:

,

где М —

масса, кг;

D

н

—

наружный диаметр, мм;

s—

толщина стенки, мм.

При определении теоретическом массы 1 м труб за исходную величину принимается плотность стали 7,85 г/см3.

2. По требованию потребителя допускается изготовление труб диаметром 4 мм с толщиной стенки от 0,2 до 1,2 мм, диаметрами 125 и 133 мм с толщиной стенки от 2,0 до 20 мм, а также размерами 29 ´ 5,5; 32 ´ 8,5; 33 ´ 1,5; 33 ´ 8,0; 39 ´ 3,0; 41 ´ 5,5; 43 ´ 8,0; 44 ´ 3,0; 46 ´ 3,0; 46 ´ 6,0; 55 ´ 9,0; 58 ´ 4,0 и 84 ´ 8,0 мм.

3. Трубы диаметром 100 мм и более с отношением D

н

/s

более 50 и трубы с отношением

D

н

/s

менее 4 поставляются по согласованной с заказчиком технической документации.

Таблица 2

| Размеры труб | Предельные отклонения |

| Наружный диаметр, мм: | |

| от 4 до 10 включ. | ±0,15 мм |

| св. 10 » 30 » | ±0,30 мм |

| » 30 » 50 » | ±0,40 мм |

| » 50 | ±0,8% |

| Толщина стенки, мм: | |

| до 1 | ±0,12 мм |

| св. 1 до 5 включ. | ±10% |

| » 1 » 2,5 при диаметре 110 мм и более | ±12% |

| св. 5 | ±8% |

4, 5. (Измененная редакция, Изм. № 2).

6. Трубы должны изготовляться по наружному диаметру и по толщине стенки. По требованию потребителя трубы должны изготовляться по внутреннему диаметру и толщине стенки, а также по наружному и внутреннему диаметру и разностенности.

Предельные отклонения по внутреннему диаметру труб не должны превышать соответствующих предельных отклонений по наружному диаметру.

Для труб с внутренним диаметром 10 мм и менее предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

7. Овальность и разностенность труб не должны выводить их размеры за предельные отклонения соответственно по наружному диаметру и толщине стенки.

8. Кривизна любого участка трубы на 1 м длины не должна превышать:

3 мм — для труб диаметром от 4 до 8 мм;

2 мм — для труб диаметром от 8 до 10 мм;

1,5 мм — для труб диаметром свыше 10 мм.

По требованию потребителя кривизна труб диаметром 20-90 мм не должна превышать 1 мм на 1 м длины.

Примечание . Для труб с отношением наружного диаметра D

н к толщине стенки

s,

равным 50 и более, изготовляемых без термической обработки, нормы кривизны устанавливаются соглашением изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

9 . Материал труб и технические требования к ним — по ГОСТ 8733.

Примеры условных обозначений

Труба с наружным диаметром 70 мм, толщиной стенки 2,0 мм, длиной, кратной 1250 мм, из стали марки 20, с поставкой по химическому составу (по группе Б) ГОСТ 8733:

То же, длиной 6000 мм (мерная длина), из стали марки 20, с поставкой по механическим свойствам и химическому составу (по группе В) ГОСТ 8733:

То же, с комбинированными предельными отклонениями (по диаметру повышенной точности по ГОСТ 9567, по толщине стенки обычной точности):

То же, немерной длины, с поставкой без нормирования механических свойств и химического состава, но с указанием значения гидравлического давления (по группе Д) ГОСТ 8733:

То же, из стали марки 10, с поставкой по механическим свойствам, контролируемым на термически обработанных образцах, и по химическому составу (по группе Г) ГОСТ 8733:

Труба с внутренним диаметром 70 мм и толщиной стенки 2,5 мм немерной длины, из стали марки 40Х, поставкой по группе В по ГОСТ 8733:

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 13.10.75 № 2604

2. ВЗАМЕН ГОСТ 8734-58

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 8733-74 | 9 |

| ГОСТ 9567-75 | 5, 9 |

4. Проверен в 1991 г. Ограничение срока действия снято Постановлением Госстандарта СССР от 11.11.91 № 1714

5. ПЕРЕИЗДАНИЕ с Изменениями № 1, 2, 3, утвержденными в августе 1978 г., ноябре 1981 г., марте 1988 г. (ИУС 9-78, 2-82, 6-88)

Минусы бесшовных труб

Несмотря на большое количество плюсов, все же труба обладает некоторыми недостатками. Конечно же, их необходимо принимать во внимание при выборе оборудования. Итак, к минусам стальных труб, регламентирующихся гостами № 8734 74, 75, 78, 81, 87 относят:

- подверженность коррозии. Такая деталь обладает только одним уязвимым в этом плане участком – сварным стыком. Однако, в наше время уже изобрели достаточно способов устранить такой минус. Делается это с помощью различных защитных покрытий, порошковых напылений, а также методом добавления в сплав специальных веществ, как, например, по стандарту ГОСТ под номером 8733 74;

- тяжелый вес. Такой минус предполагает определенные трудности при транспортировке оборудования и его установке;

- высокая цена. Если сравнивать с аналогами из других материалов, то металлическое оборудование, произведенное с соблюдением всех требований ГОСТ 8734 75 и 78, довольно дорогостоящее. Это объясняется, прежде всего, затратами на изготовление, ведь такие трубы обладают высокой себестоимостью;

- ограничение на длину поставляемых отрезков. ГОСТ регламентирует длину выпускаемых труб;

- высокая теплопроводность изделий. При установке в жилых помещениях это может повлечь за собой разрушение декоративной отделки стен, а также опасность обжечься о горячую поверхность трубы.

Поскольку трубы из стали обладают большим весом, затраты на привлечение техники для погрузки и перевозки неизбежны

Особенности холоднодеформированных изделий

Стоит обратить внимание на несколько важных моментов, касающихся конструкции труб, чтобы выбрать правильный продукт для вашего трубопровода.

Стальные трубы, производимые согласно документу ГОСТ отличаются:

- высоким уровнем теплопроводности. Это чревато некоторыми неприятными моментами. К примеру, если вы используете продукт для подачи горячей воды в доме, лучше не устанавливать трубы плотно к стенам, так как внешняя поверхность изделия может запотеть. А это приведет к сырости на стенах и, как следствие, появление грибка или плесени;

- хорошей электропроводностью. Поэтому холоднодеформированная деталь не применяется для защиты и изоляции электрического кабеля;

- восприимчивостью к замерзанию жидкости. Старайтесь устанавливать коммуникации из труб ГОСТ 8734 74, 75, 78 в условиях более-менее близких к норме температур. Если внутри трубы замерзнет транспортируемая жидкость, есть риск повреждения поверхности изделия;

- ограничением отрезков. На 1 км коммуникаций, при диаметре трубы (согласно 8734 78 стандарту) в 110 мм получится приблизительно 83-85 стыков, а, соответственно – и слабых мест.

Материал для производства

Многими преимуществами и недостатками стальные трубы обязаны, конечно же, материалу, из которого их изготавливают. Сталь – разновидность металлических сплавов, обладающая устойчивостью к развитию коррозионных процессов, прочностью и долгим сроком службы.

Качество и свойства труб зависят от сырья, которое используется для заготовок

Обладая плотной структурой, труба, изготовленная в соответствии с государственным стандартом № 8733 74, герметична и не подвержена механическим повреждениям. Трудности могут возникнуть при потребности транспортировать с помощью таких труб химически агрессивные вещества. Действие некоторых из них может губительно сказаться на эксплуатационных и прочностных характеристиках материала.

В состав труб по ГОСТ №8733 74 входит углеродистая и легированная сталь высокого качества. Это обеспечивает определенный уровень устойчивости к воздействию биологически и химически активных веществ, однако данный признак не является абсолютным для любых агрессивных сред. Лучше посоветоваться со специалистом, прежде, чем применять трубы для подачи едких жидкостей и газообразных сред.

Процесс производства

Чтобы лучше разбираться в видах оборудования и его качестве, не лишним будет ознакомиться с процессом его изготовления, так как именно на данном этапе происходит формирование всех необходимых параметров и качеств изделия, предусмотренных ГОСТом.

При изготовлении труб, согласно 8734 81 стандарту, применяют метод бесшовного производства. Сначала изготавливают слиток из сплава углеродистой стали (согласно с условиями стандарта № 8733 74). Затем внутри его с помощью специального оборудования (прокатный стан с вращающимися валками, работающими на приводе) происходит пластическое деформирование заготовки. В результате такой процедуры внутри слитка образуется отверстие нужного диаметра. На этом же этапе регулируют и толщину стенок заготовки.

Готовые трубы проверяют на соответствие параметров, которые определены принятыми стандартами

Специфика трубы, изготавливаемой по этому ГОСТу, состоит в том, что при ее производстве используют способ холодной прокатки. Это значит, что во время формирования продукта, согласно стандарту № 8734 75, поддерживается более низкая температура металла, чем та, которая необходима для рекристаллизации. После того, как основная часть процесса завершена, труба проходит тестирование на соответствие всем заявленным стандартам качества. Деталь проверяется на прочность, устойчивость к повреждениям и на наличие прочих параметров. Далее продукция упаковывается и готовится к реализации.

Труба круглая тонкостенная стальная

Трубу стальную с толщиной стенки, не превышающей 1,5 мм, относят к нестандартному металлопрокату. Изделия данного типа сложны в изготовлении, однако, благодаря малому диаметру применение подобной продукции позволяет решать узкоспециализированные специфические задачи. А в некоторых случаях альтернативы тонкостенной трубе может просто не найтись.

Тонкостенные стальные трубы применяют только в тех сферах, где отсутствуют большие нагрузки на трубопровод

Применение труб с тонкими стенками

Несколько слов о специфике изделий данного типа. Коль скоро речь идёт о технической продукции, её определение должно содержать цифры, а не субъективную оценку принадлежности к тому или иному классу. Так вот: в сортамент труб стальных тонкостенных входят изделия с толщиной стенки не более 1,5 миллиметров либо если значение коэффициента, определяемого по формуле

К= Dвн/Sст., где

Dвн. – внешний диаметр, а S ст. – толщина стенки, лежит в диапазоне 12,5…40.

В качестве хорошего примера использования тонкостенной продукции металлопроката можно назвать системы пневматических и гидравлических приводов в автомобилестроении, авиации и судостроении.

Конечно же, вышеуказанная сфера применения тонкостенных стальных труб далеко не единственная. Их можно встретить в таких отраслях производственной деятельности, как:

- строительство;

- сфера ЖКХ;

- мебельное производство;

- котельные энергопредприятия.

Из стальных труб можно изготовить архитектурные элементы или предметы декора

В быту данные изделия тоже не редкость. Но здесь чаще всего их применяют, когда инженерная коммуникация должна обладать умеренной прочностью, достаточной для выдерживания лишь невысоких нагрузок. Речь, в данном случае идёт в первую очередь о трубе стальной тонкостенной для электропроводки.

Производство стальных труб

В зависимости от способа производства существует три вида тонкостенных стальных трубных изделий:

- холоднодеформированные бесшовные;

- горячедеформированные бесшовные;

- электросварные.

Каждый из видов имеет свои особенности, которые влияют на прочность и возможность применения их в той или иной отрасли.

Холоднодеформированные бесшовные трубы (ГОСТ 8734-75). Процесс производства изделий данного типа, практически, такой же, как и в вышеописанном случае. Основными являются следующие два отличия:

- Прошитая гильза охлаждается и проходит все вальцы, имея сравнительно низкую температуру.

- На завершающем этапе проводится термообработка. Таким образом, за счёт устранения напряжения в металле, которое всегда возникает при холодной деформации, сталь приобретает эластичность и вязкость. После этого выполняется повторная калибровка вальцами.

Холодная деформация — один из способов производства бесшовных стальных труб

Трубы электросварные. Производятся они согласно ГОСТ 10704 из стального плоского листа, который разматывается из рулона, после чего нарезается на полосы малой ширины. На следующем этапе листы свариваются в бесконечную ленту. Полученная таким образом заготовка подаётся на автоматический сварочный аппарат. Процедура сварки выполняется, преимущественно, двумя способами:

- высокочастотными индукционными токами по так называемой HF – технологии;

- сварка в инертной среде электрической дугой – это уже TIG-технология.

Обратите внимание! При приобретении тонкостенных металлических труб вам, скорей всего, будут предложены изделия, изготовленные HF-способом. Более прочным считается TIG-шов. Однако в тех сферах, где требуется очень надёжная тонкостенка малого диаметра, отдавать предпочтение следует бесшовному трубному прокату.

После охлаждения заготовка проходит дефектоскопию. На этом этапе осуществляется контроль качества, а также герметичность шва. Требуемые ГОСТом размеры обеспечиваются калибровкой на вальцах.

Горячедеформированные бесшовные трубы. Производство изделий данного типа регламентируется требованиями ГОСТ 8732-78.

- заготовка представляет собой стальной монолитный цилиндр. Сначала штанга (это иное название цилиндрической заготовки) направляется в печь, где происходит её нагрев до температуры рекристаллизации металла;

- затем из пластичной стали на прошивном прессе формируется полый внутри цилиндр – гильза, отличающаяся неправильными размерами и формой;

- пройдя ряд вальцов, заготовка приобретает определяемые сортаментом диаметр и нужную толщину стенок. После калибровки, остывшая труба разрезается на отрезки необходимой длины и упаковывается.

Готовые трубы проходят контроль, включающий визуальный осмотр, а также измерения специальными приборами и инструментами

Необходимо отметить, что при прохождении по вальцам внутри трубы присутствует оправка.

Технические характеристики трубы тонкостенной стальной

Вес данного изделия является основным фактором, на основании которого калькулируется его цена. В ГОСТах помимо сортамента содержатся таблицы массы одного погонного метра тонкостенной трубы из стали в зависимости от толщины стенки и диаметра. Получить представление о взаимосвязи этих характеристик подобных деталей вы сможете, изучив ниже размещённую таблицу. В ней присутствуют выборочные данные, касающиеся только некоторых типоразмеров холоднодеформируемой продукции.

Сфера применения

Трубы, изготовленные по ГОСТу 8734 75, 87 (горяче- и холоднодеформированные), – весьма популярный продукт. Причем не только на рынке сантехнических изделий, но и в различных отраслях машиностроительной, мебельной промышлености. Кроме того, применение труб стальных бесшовных холоднодеформированных ГОСТ 8734 74 приемлемо еще и для декорирования помещений. Однако, наибольшей популярностью пользуются, конечно, трубы как элемент коммуникационных систем. Это могут быть водопроводы, приспособленные для подачи холодной и горячей воды. Помимо этого, такая труба используется для осуществления подачи и транспортировки топливных веществ, а также газообразных и жидких химически активных веществ.

Полезный совет! Стоит иметь ввиду, что сталь восприимчива к воздействию некоторых особо агрессивных химических реагентов, поэтому, выбирая материал для системы коммуникаций, обращайте внимание на свойства рабочей среды и сверяйте реальные параметры трубного материала с нормами стандартов ГОСТ 8734 75 и 8733 74.

Сталь хорошо отдает тепло, поэтому трубы из нее часто применяются для производства отопительных приборов

Стальные трубы изготавливаются различными по длине, диаметру и толщине. Поэтому такой материал очень удобен для изготовления различных элементов мебели (ножки столов и стульев, спинки и т.д.) и декора.

Трубы стальные бесшовные горячедеформированные ГОСТ 8732-78. Cортамент

Область применения Стандарт распространяется на горячедеформированные бесшовные стальные трубы общего назначения, изготовляемые по наружному диаметру, толщине стенки и длине.

Стандарт устанавливает сортамент стальных бесшовных горячедеформированных труб, наружный диаметр которых от 25 до 530 мм включительно.

Классификация

По точности изготовления наружного диаметра трубы изготавливают:

- повышенной;

- обычной.

По длине трубы должны изготовляться:

- немерной длины – в пределах от 4 до 12,5 м;

- мерной длины – в пределах немерной;

- длины, кратной мерной, – в пределах немерной длины с припуском на каждый рез по 5 мм;

- приблизительной длины – в пределах немерной длины.

Массу 1 м труб вычисляют по формуле:

М = 0,02466 • S (Dн –S)

где Dн – наружный диаметр, мм, S – толщина стенки, мм. Плотность стали принята равной 7,850 г/см3.

Трубы стальные бесшовные горячедеформированные ГОСТ 8731-87. Технические условия

Область применения

Стандарт распространяется на горячедеформированные бесшовные трубы из углеродистой, низколегированной, легированной стали для трубопроводов, конструкций, деталей машин и других технических целей.

Трубы, изготовляемые из слитка, не допускается применять для транспортировки вредных веществ (I, II, III классов), взрыво- и пожароопасных веществ, а также пара и горячей воды.

Классификация

В зависимости от нормированных показателей трубы должны изготовляться следующих групп:

- А – с нормированием механических свойств из стали марок Ст2сп, Ст4сп, Ст5сп, Ст6сп по ГОСТ 380-88;

- Б – с нормированием химического состава из спокойной стали марок по ГОСТ 380-88, 1-й категории, группы Б, с нормальной массовой долей марганца по ГОСТ 1050-88, а также из стали марок по ГОСТ 4543-71;

- В – с нормированием механических свойств и химического состава;

- Г – с нормированием химического состава и контроля механических свойств на образцах;

- Д – с нормированием испытательного гидравлического давления.

Для труб всех видов, работающих под давлением, испытательное гидравлическое давление рассчитывается по ГОСТ 3845-75. Трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845-75, но не более 20 МПа (20 кг/см2 ), а по требованию потребителя – свыше 20 МПа (200 кг/см2 ).

Испытание гидравлическим давлением допускается заменять контролем каждой трубы неразрушающими методами по ГОСТ 17410-78.

Трубы изготовляются без термообработки. По требованию потребителя должны изготовляться термически обработанными.

Концы труб должны быть обрезаны под прямым углом.

Трубы, изготовленные непосредственно из слитка, дополнительно маркируются буквой «Л».

Трубы стальные бесшовные холоднодеформированные ГОСТ 8734-75. Сортамент

Область применения

Стандарт устанавливает сортамент стальных бесшовных холоднодеформированных труб, наружный диаметр которых от 5 до 250 мм включительно.

Классификация

В зависимости от толщины наружного диаметра (Dн) к толщине стенки (s) трубы подразделяются на:

- особотонкостенные при Dн / s более 40 и трубы диаметром 20 мм и менее со стенкой 0,5 мм и менее;

- тонкостенные при Dн / s от 12,5 до 40 и трубы диаметром 20 мм и менее со стенкой 1,5 мм;

- толстостенные при Dн / s от 6 до 12,5;

- особотолстостенные при Dн / s менее 6.

По длине трубы должны изготовляться:

- немерной длины от 1,5 до 11,5м;

- мерной длины от 4,5 до 9 м с предельными отклонениями по длине +10 мм;

- длины, кратной мерной от 1,5 до 9 м с припуском на каждый рез по 5 мм.

В каждой партии труб мерной длины допускается не более 5% труб немерной длины и короче 2,5 м.

Кривизна любого участка трубы на 1 м длины не должна превышать:

- 3 мм – для труб диаметром от 5 до 8 мм;

- 2 мм – для труб диаметром от 8 до 10 мм;

- 1,5 мм – для труб диаметром свыше 10 мм.

Трубы стальные бесшовные холоднодеформированные и теплодеформированные ГОСТ 8733-87. Технические условия

Область применения

Стандарт распространяется на холоднодеформированные и теплодеформированные бесшовные стальные трубы общего назначения из углеродистой и легированной стали.

Классификация

Трубы стальные бесшовные холоднодеформированные и теплодеформированные изготавливают из углеродистой и легированной стали по ГОСТ 1050, ГОСТ 14959, ГОСТ 4543, ГОСТ 19281.

В зависимости от показателей качества трубы должны изготавливаться следующих групп:

- Б – с нормированием химического состава;

- В – с нормированием механических свойств и химического состава;

- Г – с нормированием химического состава и контроля механических свойств на образцах;

- Д – с нормированием испытательного гидравлического давления;

- Е – после специальной термической обработки.

Трубы изготавливаются термически обработанными.

Без термической обработки изготавливаются трубы, у которых отношение наружнего диаметра D к толщине стенки S равно 50 и более.

Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев.

Трубы стальные водогазопроводные ГОСТ 3262-75. Технические условия

Область применения

Стандарт распространяется на неоцинкованные и оцинкованные стальные сварные трубы, применяемые для водопроводов и газопроводов, систем отопления, а также для деталей водопроводных и газопроводных конструкций.

Классификация

Трубы водогазопроводные изготовляют:

- неоцинкованные;

- оцинкованные.

Трубы изготовляют по размерам и массе в соответствии с таблицей:

| Условный проход | Наружный диаметр | Толщина стенки труб | Масса 1 м труб, кг | ||||

| легких | обыкновенных | усиленных | легких | обыкновенных | усиленных | ||

| 6 | 10,2 | 1,80 | 2,0 | 2,5 | 0,37 | 0,40 | 0,47 |

| 8 | 13,5 | 2,00 | 2,2 | 2,8 | 0,57 | 0,61 | 0,74 |

| 10 | 17,0 | 2,00 | 2,2 | 2,8 | 0,74 | 0,80 | 0,98 |

| 15 | 21,3 | 2,35 | – | – | 1,10 | – | – |

| 15 | 21,3 | 2,50 | 2,8 | 3,2 | 1,16 | 1,28 | 1,43 |

| 20 | 26,8 | 2,35 | – | – | 1,42 | – | – |

| 20 | 26,8 | 2,50 | 2,8 | 3,2 | 1,50 | 1,66 | 1,86 |

| 25 | 33,5 | 2,80 | 3,2 | 4,0 | 2,12 | 2,39 | 2,91 |

| 32 | 42,3 | 2,80 | 3,2 | 4,0 | 2,73 | 3,09 | 3,73 |

| 40 | 48,0 | 3,00 | 3,5 | 4,0 | 3,33 | 3,84 | 4,34 |

| 50 | 60,0 | 3,00 | 3,5 | 4,5 | 4,22 | 4,88 | 6,16 |

| 65 | 75,5 | 3,20 | 4,0 | 4,5 | 5,71 | 7,05 | 7,88 |

| 80 | 88,5 | 3,50 | 4,0 | 4,5 | 7,34 | 8,34 | 9,32 |

| 90 | 101,3 | 3,50 | 4,0 | 4,5 | 8,44 | 9,60 | 10,74 |

| 100 | 114,0 | 4,00 | 4,5 | 5,0 | 10,85 | 12,15 | 13,44 |

| 125 | 140,0 | 4,00 | 4,5 | 5,5 | 13,42 | 15,04 | 18,24 |

| 150 | 165,0 | 4,00 | 4,5 | 5,5 | 15,88 | 17,81 | 21,63 |

Предельные отклонения по массе труб не должны превышать +8%.

Оцинкованные трубы тяжелее неоцинкованных на 3%.

По точности изготовления трубы изготовляют:

- обычной;

- повышенной.

Примеры условных обозначений

Труба обыкновенная, неоцинкованная, обычной точности изготовления, немерной длины, с условным проходом 20 мм, толщиной стенки 2,8 мм.

Труба 20х2,8 ГОСТ 3262-75

Труба обыкновенная с цинковым покрытием, обычной точности изготовления, мерной длины 4000мм, с условным проходом 20 мм, толщиной стенки 2,8 мм.

Труба Ц 20х2,8 — 4000 ГОСТ 3262-75

Для труб повышенной точности изготовления в условном обозначении после размера условного прохода указывается буква П.

Для труб под накатку резьбы в условном обозначении после слова «труба» указывается буква Н.

Трубы изготовляют из сталей по ГОСТ 380-88 и ГОСТ 1050-88 без нормирования механических свойств и химического состава.

Трубы для деталей водопроводных и газопроводных конструкций изготовляют из сталей по ГОСТ 1050-88.

По длине трубы изготовляют от 4 до 12м:

- мерной или кратной мерной длины с припуском на каждый рез по 5 мм и предельным отклонениями на всю длину плюс 10 мм;

- немерной длины.

По согласованию изготовителя с потребителем в партии немерных труб допускается до 5% труб длиной от 1,5 до 4 м.

Трубы стальные квадратные ГОСТ 8639-82. Сортамент

Область применения

Стандарт распространяется на стальные бесшовные горячекатаные, холоднотянутые и электросварные квадратные трубы.

Классификация

Трубы изготовляют:

- бесшовные – горячекатаные и холоднотянутые;

- электросварные – неволоченые и волоченые

Способ изготовления труб указывается в заказе.

Трубы поставляют:

- немерной длины:

- бесшовные горячекатаные – до 12,5 м;

- бесшовные холоднотянутые и электросварные – до 9 м;

Пример условного обозначения

Труба квадратная 40х40, толщина стенки 3 мм,из стали марки 10:

Труба 40х40х3 – 10 ГОСТ 8639-68

Трубы стальные профильные ГОСТ 13663-86. Технические условия

Область применения

Стандарт распространяется на профильные горячедеформированные, холоднодеформированные, электросварные и электросварные холоднодеформированные трубы общего назначения из углеродистой стали.

Классификация

Трубы изготовляют горячедеформированными, холоднодеформированными, электросварными или электросварными холоднодеформированными.

Трубы изготовляют из сталей марок:

- Ст2сп, Ст2пс, Ст2кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380;

- марок 10, 10пс, 20, 35, 45, 08кп по ГОСТ 1050-88.

В зависимости от назначения трубы должны изготовляться:

- группа А – с нормированием механических свойств из стали марок по ГОСТ 380;

- группа В – с нормированием механических свойств и по химическому составу из сталей марок по ГОСТ 1050-88 и ГОСТ 380-88.

В условных обозначениях труб индекс А или В проставляется перед маркой стали.

Трубы изготовляют термически обработанными или без термической обработки.

Концы труб должны быть обрезаны под прямым углом.

Гидравлическое испытание труб и нормы по ним определяют по согласованию изготовителя с потребителем.

Трубы стальные прямоугольные ГОСТ 8645-68. Сортамент

Область применения

Стандарт распространяется на стальные бесшовные горячекатаные, холоднотянутые и электросварные прямоугольные трубы.

Классификация

Трубы изготовляют:

- бесшовные – горячекатаные и холоднотянутые;

- электросварные

Способ изготовления труб указывается в заказе.

Трубы поставляют:

- немерной длины:

- бесшовные горячекатаные – до 12,5 м;

- бесшовные холоднотянутые и электросварные – до 9 м;

Пример условного обозначения

Труба наружными размерами А = 40 мм и В = 25 мм с толщиной стенки 3 мм, длиной 6000 мм, из стали марки 10, группы В ГОСТ 13663-86.

Труба (40х25х3х6000 ГОСТ 8645-68)/(В 10 ГОСТ 13663-86)

Трубы стальные сварные для магистральных газонефтепроводов ГОСТ 20295-85. Технические условия

Область применения

Стандарт распространяется на стальные сварные прямошовные и спиральношовные трубы диаметром 159–820 мм, применяемые для сооружения магистральных газонефтепроводов, нефтепродуктоводов, технологических и промысловых трубопроводов.

Классификация

Трубы стальные сварные прямошовные и спиральношовные диаметром 159–820 мм изготавливают трех видов:

- 1 – прямошовные диаметром 159–426 мм, изготовленные контактной сваркой токами высокой частоты;

- 2 – спиральношовные диаметром 159–820 мм, изготовленные электродуговой сваркой;

- 3 – прямошовные диаметром 530–820 мм, изготовленные электродуговой сваркой.

Трубы изготавливаются термически обработанными (по всему объему или по сварному соединению) и без термической обработки в зависимости от класса прочности.

В зависимости от механических свойств – трубы изготавливают классов прочности:

К34, К38, К42, К50, К52, К52, К55, К60.

Марка стали выбирается предприятием-изготовителем труб с учетом требований по нормам механических свойств и ограничений по предельному содержанию элементов стали в соответствии с ГОСТ 380, ГОСТ 1050 с ограничением массовой доли углерода не более 0,24% и низколегированной стали по ГОСТ 19281 в соответствии с классом прочности.

Трубы изготавливают длиной от 10,6 до 11,6 м.

Концы труб должны быть обрезаны под прямым углом.

Концы труб с толщиной стенки 5 мм и более должны иметь фаску под углом 25–30°.

Трубы стальные электросварные ГОСТ 10705-80. Технические условия

Область применения

Стандарт распространяется на стальные электросварные прямошовные трубы диаметром от 10 до 530 мм из углеродистой и низколегированной стали, применяемые для трубопроводов и конструкций различного назначения.

Классификация

Стальные электросварные прямошовные трубы диаметром от 10 до 530 мм из углеродистой и низколегированной стали изготовляют следующих групп:

- А – с нормированием механических свойств;

- Б – с нормированием химического состава;

- В – нормированием механических свойств и химического состава;

- Д – с нормированием испытательного гидравлического давления.

Трубы изготовляют термически обработанными, горячередуцированными и без термической обработки.

Концы труб должны быть обрезаны под прямым углом и зачищины от заусенцев.

Трубы должны выдержать испытательное гидравлическое давление.

В зависимости от величины испытательного давления трубы подразделяют на два вида: I и II.

- I – трубы диаметром до 102 мм, испытательное давление 6,0 МПа (60 кгс/см2) и трубы диаметром 102 и более – испытательное давление 3,0 МПа (30 кгс/см2);

- II – трубы группы А и В, поставляемые по требованию потребителя с испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 90% от нормативного предела текучести для труб из данной марки стали, но не превышающее 20 МПа (200 кгс/см2).

Трубы группы Д должны быть подвергнуты испытанию гидравлическим давлением или контролю сварного шва неразрушающими методами. При контроле качества неразрушающими методами проводится дополнительный контроль гидравлическим давлением на 15% труб от партии. По согласованию изготовителя с потребителем испытание труб гидравлическим давлением не проводится.

Трубы стальные электросварные прямошовные ГОСТ 10704-91. Сортамент

Область применения

Стандарт устанавливает сортамент стальных электросварных прямошовных труб, наружный диаметр которых от 10 до 1420 мм включительно.

Классификация

По длине трубы изготовляют:

немерной длины:

- при диаметре до 30 мм – не менее 2 м;

- при диаметре св. 30 до 70 мм – не менее 3 м;

- при диаметре св. 70 до 152 мм – не менее 5 м.

По требованию потребителя трубы групп А и В по ГОСТ 10705 диаметром свыше 152 мм изготовляют длиной не менее 10 м; трубы всех групп диаметром до 70 мм – длиной не менее 4м;

мерной длины:

- при диаметре до 70 мм – от 5 до 9 м;

- при диаметре св. 70 до 219 мм – от 6 до 9м;

- при диаметре св. 219 до 426 мм – от 10 до 12 м.

Трубы диаметром свыше 426 мм изготовляют только немерной длины;

кратной длины:

- кратностью не менее 250 мм и не превышающей нижнего предела, установленного для мерных труб. Припуск каждого реза устанавливается по 5 мм (если другой припуск не оговорен) и входит в каждую кратность.

Трубы мерной и кратной длины изготовляют двух классов точности по длине:

- I – с обрезкой концов и снятием заусенцев;

- II – без заторцовки и снятия заусенцев (с порезкой в линии стана).

Трубы для трубопроводов диаметром 478 и более, изготовленные по ГОСТ 10706, поставляют:

по точности наружного диаметра торцов:

- повышенной;

- обычной;

по овальности: 1, 2 и 3 класса точности.

Кривизна труб, изготовленных по ГОСТ 10705, не должна превышать 1,5 мм на 1 м длины.

Общая кривизна труб, изготовленных по ГОСТ 10706 не должна превышать 0,2% от длины трубы.

Примеры условных обозначений

Труба с наружным диаметром 76 мм, толщиной стенки 3 мм, мерной длины 5000 мм, II класса точности по длине, из стали марки Ст3сп, изготовленная по группе В ГОСТ 10705-80.

Труба (76 х 3 х 5000 II ГОСТ 10704-91)/(В — Ст3сп ГОСТ 10705-80)

То же, повышенной точности по наружному диаметру, длиной кратной 2000 мм, I класса точности по длине, из стали марки 20, изготовленная по группе Б ГОСТ 10705-80.

Труба (76п х 3 х 2000 кр. I ГОСТ 10704-91)/(Б — 20 ГОСТ 10705-80)

Труба наружным диаметром 1020 мм, повышенной точности изготовления, толщиной стенки 12 мм, повышенной точности по наружному диаметру торцов, 2-го класса точности по овальности, немерной длины, из стали марки Ст3сп, изготовленная по группе В ГОСТ 10706-76.

Труба (1020п х 12 ПТ – 02 кл ГОСТ 10704-91)/(В — Ст3сп ГОСТ 10706-76)

Трубы стальные электросварные прямошовные ГОСТ 10706-76. Технические условия

Область применения

Стандарт распространяется на стальные электросварные прямошовные трубы общего назначения диаметром от 426 до 1620 мм.

Стандарт устанавливает более жесткие требования к ударной вязкости основного металла, количеству поперечных швов, усилению внутреннего шва, к фаске на конце трубы.

Классификация

Трубы прямошовные электросварные диаметром 426–1620 мм изготавливаются из марок стали Ст2, Ст3 всех степеней раскисления, а так же низколегированной стали, углеродный эквивалент которой не превышает 0,48%.

В зависимости от показателей качества трубы изготовляют следующих групп:

- А – по механическим свойствам;

- Б – по химическому составу;

- В – по химическому составу и механическим свойствам;

- Д – без нормирования механических свойств и химического состава, но с нормированием гидравлического давления.

Для магистральных тепловых сетей трубы изготовляют термически обработанными из стали марок Ст3сп категорий 4, 5.

Сварные швы труб для тепловых сетей должны быть проконтролированы неразрушающими методами по всей длине.

Трубы, прошедшие термическую обработку, клеймятся знаком «Т».

Концы труб должны иметь фаску под углом 25–30° к торцу трубы.

По требованию потребителя угол скоса фаски должен быть 30–35°, а для труб с толщиной стенки 17 мм и более разделка кромок должна быть выполнена согласно ГОСТ 10706-76.

Каждая труба должна выдержать испытание гидравлическим давлением.

Классификация и параметры труб

В зависимости от некоторых факторов, существую различные виды и типы труб. По форме сечения различают:

- холоднодеформированные трубы стальные бесшовные ГОСТ 8734 75 и горячедеформированные ГОСТ 8734 87 кольцевого сечения;

- профильные (плоскоовальные, прямоугольного сечения, овальные).

К бесшовным трубам относят холоднодеформированные и горячедеформированные трубы, производство которых регламентируется ГОСТами 8734 81 и 87 (последний — для горячедеформированных). Отличительная особенность – отсутствие шва. Это дает им некоторое преимущество по прочности, в процентном соотношении составляющее 5-10%. Существуют и сварные изделия из стали, производящиеся по стандарту 8734 74. Они бывают прямошовными (шов расположен по всей длине трубы) и спиралешовными (когда труба сшивается по спирали).

По назначению:

- специальные. К ним относят, к примеру, профильные. Такие трубы применяются для замены арматурных конструкций и несущих элементов при строительстве и ремонте;

- общего назначения. Это стандартная бесшовная труба с кольцевым сечением, использующаяся для водопроводов, газотранспортных и отопительных систем. Ее качество регламентируется стандартом № 8734 75 – для холоднодеформированных и 87 – для горячедеформированных.

По соотношению диаметра и толщины стенок:

- особо тонкостенные. Диаметр таких труб, согласно с нормами стандарта 8734 78, равняется 20 мм, а толщина стенок составляет 0,5 мм. Коэффициент соотношения этих параметров у таких труб больше 40;

- тонкостенные с таким же диаметром, но с боле толстыми стенками – их толщина составляет от 0.5 до 20 мм;

- толстостенные, по 78-му стандарту, характеризующиеся диаметром от 6 до 250 мм, толщиной стенок 1.6 – 24 мм;

- особо толстостенные.

Сортамент бесшовных труб из стали включает изделия с самыми разными диаметрами и толщиной стенок

Справочник металлопроката

Трубы бесшовные холоднодеформированные в г %CITY%

К данному виду металлопродукции относятся холодно- деформированные (трубы х/д) и теплодеформированные трубы общего назначения из углеродистой и легированной стали, изготавливаемые по наружному диаметру, толщине стенки и длине.

Сортамент труб соответствует ГОСТ 8734-78 .

В зависимости от отношения наружного диаметра (Дн) к толщине стенки (s) разделяют:

— трубы тонкостенные при Дн/s от 12,5 до 40 и трубы диаметром 20мм и менее со стенкой 1,5 мм;

— трубы толстостенные при Дн/s от 6 до 12,5;

— трубы особо тонкостенные Дн/s более 40 и трубы диаметром 20мм и со стенкой 0,5мм и менее;

— трубы особо толстостенные при Дн/s менее 6.

Трубы толстостенные изготовляются термически обработанными. Без термической обработки изготовляются трубы тонкостенные, у которых отношение наружного диаметра к толщине стенки равно 50 и бол

Труба тонкостенная хорошо работает на изгиб. Такие трубы х/д, небольшого диаметра, широко используется для изготовления мебельной и электроосветительной фурнитуры.

По длине трубы х/д подразделяются: — немерной длины от 1,5 до 11,5 м; — мерной длины от 4,5 до 9м с предельными отклонениями по длине + 10 мм; — длины кратной мерной от 1,5 до 9м с припуском на каждый рез по 5 м

В зависимости от показателей качества трубы толстостенные и тонкостенные изготовляются следующих групп Б, В, Д, Е: Б — с нормированием химического состава из спокойной стали марок по ГОСТ 1050, ГОСТ 14959, ГОСТ 4543 и ГОСТ 19281; В — с нормированием механических свойств, контролируемых на термообработанных образцах и химического состава, из стали марок по ГОСТ 1050, ГОСТ 14959, ГОСТ 4543 и ГОСТ 19281. Нормы механических свойств должны соответствовать требованиям соответствующих стандартов на сталь; Д — без нормирования механических свойств и химического состава, но с нормированием испытательногогидравлического давления; Е — после специальной термической обработки. Марки стали, режим термической обработки и нормы механических свойств устанавливаются документацией, утвержденной в установленном порядке.

В зависимости от назначения и технических требований трубы тонкостенные и трубы толстостенные изготовляют из стали марок с химическим составом согласно ГОСТ 380-94, ГОСТ 1050, ГОСТ 4543, ГОСТ 19281.

Трубы бесшовные представляют собой варианты без сварного спирального либо продольного шва. Для изготовления применяется прокатка на станках, которые известны под названием трубопрокатных агрегатов. Труба бесшовная нашла свое достойное признание в сфере авиастроения, автотракторостроения, котлостроения и прочих направлениях машиностроения. Также является отличным подспорьем в химической и нефтедобывающей промышленности, различных видах коммунального хозяйства.

В трубопрокатное производство входит изготовление труб бесшовных холоднокатаных (требуется прокатка в холодном состоянии труб после горячей прокатки), труб бесшовных горячекатаных (прокат ведется в горячем состоянии).

Длительное развитие трубопрокатного производства позволяет сегодня эффективно использовать различные трубопрокатные агрегаты, различие между которыми заключается в типоразмере труб на выходе, также возможна классификация по типам прокатки.

Бесшовные холоднокатаные трубы (трубы холоднодеформированные), производящиеся по ГОСТ 8734-78. Наружный диаметр 8-450 мм., толщина стенки может составлять от 0.08 до 20 мм. Немерная длина находится в диапазоне 1.5-11.5 м, мерная длина – 4.5-9 м.

Разнообразие способов производства позволяет обеспечить высокий уровень прочности в отношении атмосферного давления, экономию собственного времени и средств для выбора материалов.

Отличия труб бесшовных могут заключаться в марке стали, которая используется при производстве, толщине и диаметре стенок. Основные марки стали при производстве бесшовных труб : сталь 9Г2с, сталь 20, сталь 10, ст 35, ст 40х, ст45, ст30ХГСА. Такое разнообразие позволяет всегда найти оптимальный вариант, который будет точно соответствовать вашим приоритетам.

Бесшовными называется трубы, не имеющие сварного спирального или продольного шва.

Их изготавливают путём прокатки нагретого слитка на специальных установках, которые и проделывают отверстие в центре трубы. В отличии от других труб, бесшовные обладают повышенной прочностью и надёжностью, что позволяет использовать их в таких сферах, как авиастроение, машиностроение, а также в нефтяной и химической отраслях и др.

Размер труб определяется внешним диаметром. Прокат горячедеформированных бесшовных труб осуществляется в соответствии с ГОСТ 8732–78 и ГОСТ 8731-74, по сталям разновидности: сталь 10, сталь 20, сталь 35, сталь 45, сталь 09г2с и т.д.

Сортамент труб соответствует ГОСТ 8734-78.

В зависимости от отношения наружного диаметра (Дн) к толщине стенки (s) разделяют:

— трубы тонкостенные при Дн/s от 12,5 до 40 и трубы диаметром 20мм и менее со стенкой 1,5 мм;

— трубы толстостенные при Дн/s от 6 до 12,5;

— трубы особо тонкостенные Дн/s более 40 и трубы диаметром 20мм и со стенкой 0,5мм и менее;

— трубы особо толстостенные при Дн/s менее 6.

Трубы толстостенные изготовляются термически обработанными. Без термической обработки изготовляются трубы тонкостенные, у которых отношение наружного диаметра к толщине стенки равно 50 и более.

Труба тонкостенная хорошо работает на изгиб. Такие трубы х/д, небольшого диаметра, широко используется для изготовления мебельной и электроосветительной фурнитуры.

По длине трубы х/д подразделяются:

- немерной длины от 1,5 до 11,5 м;

- мерной длины от 4,5 до 9м с предельными отклонениями по длине + 10 мм;

- длины кратной мерной от 1,5 до 9м с припуском на каждый рез по 5 мм .

В зависимости от показателей качества трубы толстостенные и тонкостенные изготовляются следующих групп Б, В, Д, Е:

Б — с нормированием химического состава из спокойной стали марок по ГОСТ 1050, ГОСТ 14959, ГОСТ 4543 и ГОСТ 19281;

В — с нормированием механических свойств, контролируемых на термообработанных образцах и химического состава, из стали марок по ГОСТ 1050, ГОСТ 14959, ГОСТ 4543 и ГОСТ 19281. Нормы механических свойств должны соответствовать требованиям соответствующих стандартов на сталь;

Д — без нормирования механических свойств и химического состава, но с нормированием испытательногогидравлического давления;

Е — после специальной термической обработки. Марки стали, режим термической обработки и нормы механических свойств устанавливаются документацией, утвержденной в установленном порядке.

В зависимости от назначения и технических требований трубы тонкостенные и трубы толстостенные изготовляют из стали марок с химическим составом согласно ГОСТ 380-94, ГОСТ 1050, ГОСТ 4543, ГОСТ 19281.

Вес стальных бесшовных холоднодеформированных труб

| Наружный диаметр, мм | Толщина стенки, мм | Масса 1м, кг | Метров в тонне | Наружный диаметр, мм | Толщина стенки, мм | Масса 1м, кг | Метров в тонне |

| d 6 | 1,6 | 0,174 | 5759,8 | d 56 | 4,5 | 5,715 | 175 |

| 1,8 | 0,186 | 5363,6 | 5 | 6,289 | 159 | ||

| d 7 | 1,6 | 0,213 | 4693,2 | 5,5 | 6,85 | 146 | |

| 1,8 | 0,231 | 4332,2 | 6 | 7,398 | 135,2 | ||

| d 8 | 1,6 | 0,253 | 3959,9 | 6,5 | 7,935 | 126 | |

| 1,8 | 0,275 | 3633,4 | 7 | 8,459 | 118,2 | ||

| d 9 | 1,6 | 0,292 | 3424,7 | 7,5 | 8,971 | 111,5 | |

| 1,8 | 0,32 | 3128,8 | 8 | 9,47 | 105,6 | ||

| d 10 | 1,6 | 0,331 | 3017 | 8,5 | 9,957 | 100,4 | |

| 1,8 | 0,364 | 2747,2 | 9 | 10,432 | 95,9 | ||

| d 11 | 1,6 | 0,371 | 2696,1 | d 57 | 5 | 6,412 | 156 |

| 1,8 | 0,408 | 2448,6 | 5,5 | 6,985 | 143,2 | ||

| d 12 | 1,6 | 0,41 | 2436,8 | 6 | 7,546 | 132,5 | |

| 1,8 | 0,453 | 2208,6 | 6,5 | 8,095 | 123,5 | ||

| 2 | 0,493 | 2027,5 | 7 | 8,632 | 115,9 | ||

| d 13 | 1,6 | 0,45 | 2223,1 | 7,5 | 9,156 | 109,2 | |

| 1,8 | 0,497 | 2011,4 | 8 | 9,667 | 103,4 | ||

| 2 | 0,543 | 1843,1 | 8,5 | 10,167 | 98,4 | ||

| d 14 | 1,6 | 0,489 | 2043,8 | 9 | 10,654 | 93,9 | |

| 1,8 | 0,542 | 1846,5 | 9,5 | 11,129 | 89,9 | ||

| 2 | 0,592 | 1689,5 | d 60 | 5 | 6,782 | 147,5 | |

| 2,2 | 0,64 | 1562 | 5,5 | 7,392 | 135,3 | ||

| d 15 | 1,6 | 0,529 | 1891,3 | 6 | 7,99 | 125,2 | |

| 1,8 | 0,586 | 1706,6 | 6,5 | 8,576 | 116,6 | ||

| 2 | 0,641 | 1559,6 | 7 | 9,149 | 109,3 | ||

| 2,2 | 0,694 | 1440 | 7,5 | 9,71 | 103 | ||

| 2,5 | 0,771 | 1297,6 | 8 | 10,259 | 97,5 | ||

| d 16 | 1,6 | 0,568 | 1759,9 | 8,5 | 10,796 | 92,6 | |

| 1,8 | 0,63 | 1586,4 | 9 | 11,32 | 88,3 | ||

| 2 | 0,691 | 1448,2 | 9,5 | 11,831 | 84,5 | ||

| 2,2 | 0,749 | 1335,6 | d 63 | 5,5 | 7,799 | 128,2 | |

| 2,5 | 0,832 | 1201,5 | 6 | 8,434 | 118,6 | ||

| d 17 | 1,6 | 0,608 | 1645,7 | 6,5 | 9,057 | 110,4 | |

| 1,8 | 0,675 | 1482,1 | 7 | 9,667 | 103,4 | ||

| 2 | 0,74 | 1351,6 | 7,5 | 10,265 | 97,4 | ||

| 2,2 | 0,803 | 1245,4 | 8 | 10,851 | 92,2 | ||

| 2,5 | 0,894 | 1118,6 | 8,5 | 11,424 | 87,5 | ||

| 2,8 | 0,981 | 1019,8 | 9 | 11,985 | 83,4 | ||

| d 18 | 1,6 | 0,647 | 1545,3 | 9,5 | 12,534 | 79,8 | |

| 1,8 | 0,719 | 1390,6 | d 65 | 5,5 | 8,07 | 123,9 | |

| 2 | 0,789 | 1267,2 | 6 | 8,73 | 114,5 | ||

| 2,2 | 0,857 | 1166,5 | 6,5 | 9,378 | 106,6 | ||

| 2,5 | 0,956 | 1046,4 | 7 | 10,013 | 99,9 | ||

| 2,8 | 1,05 | 952,7 | 7,5 | 10,635 | 94 | ||

| 3 | 1,11 | 901,1 | 8 | 11,246 | 88,9 | ||

| d 19 | 1,6 | 0,687 | 1456,5 | 8,5 | 11,844 | 84,4 | |

| 1,8 | 0,764 | 1309,7 | 9 | 12,429 | 80,5 | ||

| 2 | 0,838 | 1192,6 | 9,5 | 13,003 | 76,9 | ||

| 2,2 | 0,911 | 1097,1 | 10 | 13,564 | 73,7 | ||

| 2,5 | 1,017 | 983 | d 68 | 5,5 | 8,477 | 118 | |

| 2,8 | 1,119 | 893,9 | 6 | 9,174 | 109 | ||

| 3 | 1,184 | 844,8 | 6,5 | 9,858 | 101,4 | ||

| d 20 | 1,8 | 0,808 | 1237,8 | 7 | 10,53 | 95 | |

| 2 | 0,888 | 1126,4 | 7,5 | 11,19 | 89,4 | ||

| 2,2 | 0,966 | 1035,5 | 8 | 11,838 | 84,5 | ||

| 2,5 | 1,079 | 926,8 | 8,5 | 12,473 | 80,2 | ||

| 2,8 | 1,188 | 842 | 9 | 13,095 | 76,4 | ||

| 3 | 1,258 | 795,1 | 9,5 | 13,706 | 73 | ||

| 3,2 | 1,326 | 754,3 | 10 | 14,304 | 69,9 | ||

| d 21 | 1,8 | 0,852 | 1173,3 | 11 | 15,463 | 64,7 | |

| 2 | 0,937 | 1067,1 | d 70 | 6 | 9,47 | 105,6 | |

| 2,2 | 1,02 | 980,4 | 6,5 | 10,179 | 98,2 | ||

| 2,5 | 1,141 | 876,7 | 7 | 10,876 | 91,9 | ||

| 2,8 | 1,257 | 795,7 | 7,5 | 11,56 | 86,5 | ||

| 3 | 1,332 | 750,9 | 8 | 12,232 | 81,8 | ||

| 3,2 | 1,405 | 711,9 | 8,5 | 12,892 | 77,6 | ||

| 3,5 | 1,511 | 662 | 9 | 13,539 | 73,9 | ||

| d 22 | 1,8 | 0,897 | 1115,2 | 9,5 | 14,174 | 70,6 | |

| 2 | 0,986 | 1013,7 | 10 | 14,797 | 67,6 | ||

| 2,2 | 1,074 | 930,9 | 11 | 16,005 | 62,5 | ||

| 2,5 | 1,202 | 831,8 | d 73 | 6 | 9,914 | 100,9 | |

| 2,8 | 1,326 | 754,3 | 6,5 | 10,66 | 93,8 | ||

| 3 | 1,406 | 711,4 | 7 | 11,394 | 87,8 | ||

| 3,2 | 1,484 | 674 | 7,5 | 12,115 | 82,5 | ||

| 3,5 | 1,597 | 626,2 | 8 | 12,824 | 78 | ||