Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

- выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

- вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

- волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

- ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

- механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Листовые и другие типы заготовок

Заготовки, получаемые прокатом, обладают повышенными пластическими свойствами, так как при производстве испытывают большие степени деформации. Это позволяет применять к ним способы, которые дают положительный результат при выполнении технологической операции правка. Прокат любой формы: пруток, свернутую в бухту проволоку, круглые и профильные трубы, листы, полосы, ленты, уголки, балки, швеллера и другие, могут быть в качестве заготовок для правильных операций.

Это интересно: Инструменты для правки металла

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Подготовка производства металлоконструкций

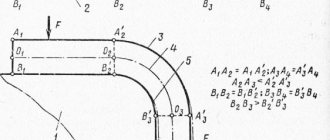

Рис. 15. Схема правки листовой стали на листоправильных вальцах: 1 — листовая сталь; 2, 4 — верхние валки; 3 — нижние валки.

Рис.16.Механизированные рольганги к листоправильным вальцам: 1 — подающие рольганги; 2 — вальцы; 3 — приемные рольганги.

Правка листовой стали на вальцах заключается в том, что деформированный лист закладывается в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке (рис. 15). Зазор между верхними 2, 4 и нижними валками 3 устанавливается несколько меньше толщины выправляемого листа 1. При движении лист многократно изгибается и в нем появляются упругопластические или пластические деформации, которые растягивают лист и устраняют его неровности. Нижние рабочие валки 3 приводятся в движение электродвигателем через редуктор. Верхние валки 2, 4 вращаются за счет трения с листовой сталью 1 и перемещаются в вертикальном направлении электродвигателем через передаточный механизм. Два верхних крайних валка 4 перемещаются вертикально независимо друг от друга и средних рабочих валков. Высота подъема верхних валков контролируется по указателю высоты подъема; определяется зазор между верхними и нижними валками, размер которого определяется толщиной выправляемого листа и пределом текучести стали.

При правке на листоправильных вальцах необходимо применять приводные подающие и приемные рольганги для подачи листа в вальцы и приема выправленного листа (рис. 16). Загрузка и снятие листовой стали с рольгангов производится мостовыми кранами. После включения механизма нижних валков листоправильных вальцов включают механизм вращения роликов подающих рольгангов 1. Ролики рольганга подают листовую сталь в вальцы 2, а далее она перемещается в вальцах за счет вращения нижних валков. Листовая сталь проходит через валки на приемный рольганг 3 и в зависимости от необходимости или пропускается через валки обратным ходом для повторной правки, или снимается с рольгангов мостовым краном для укладки в штабель. На листоправильных вальцах можно устранять серповидность универсальной стали, укладывая на вогнутую зону стальные прокладки толщиной 2—4 мм. Валки, сжимая универсальную сталь в месте прокладок до пластической деформации, удлиняют ее в сжимаемой зоне и выправляют серповидность.

Листовую сталь толщиной до 5—6 мм можно править пакетом по 3—4 листа одновременно. Количество листов в пакете зависит от механических свойств стали, погнутости листов, квалификации правщика, толщины листа и параметров вальцов.

Для устранения местных выпуклостей (хлопунов), чаще всего встречающихся в тонколистовой стали, по обеим кромкам на поверхность листа необходимо укладывать прокладки и пропускать его через вальцы. Волокна листа под прокладками удлиняются, в результате чего выпуклость устраняется.

Правка угловой стали производится на углоправильных вальцах или на правильно-гибочных прессах. На углоправильных вальцах устраняют одновременно кривизну в двух плоскостях, а также смалковку или размалковку уголков. На правильно-гибочных прессах устранение кривизны в двух плоскостях производится в два приема. Точность правки угловой стали (кривизна) определяется стрелкой кривизны, предельная величина которой допускается до 1 /1000 длины, но не более 10 мм. Смалковка и размалковка определяется зазором между наружными плоскостями полок уголка и угольником, размер которого допускается не более 1 мм на 100 мм ширины полки. Правка угловой стали, аналогично листоправильным вальцам, производится двумя рядами роликов, расположенных в шахматном порядке. Верхние холостые ролики свободно вращаются на осях, закрепленных в двух рамах, и перемещаются вертикально штурвалом. Нижние рабочие ролики вращаются от электродвигателя через редукторы и могут перемещаться вдоль оси. Это дает возможность обеспечить высокое качество правки за счет точного регулирования положения роликов. Верхние и нижние фасонные ролики являются сменными и насаживаются на концы валков, выступающих из станины.

Профиль валков обеспечивает положение уголка обушком вниз и полками под углом 45° к вертикали.

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

- на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

- с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

- если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

- когда угол трансформировался в тупой, место нанесения ударов – зона, близлежащая к вершине уже угла внешнего.

Металл на участке воздействия подвергается растяжению, в результате чего значение угла 90° восстанавливается.

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

- деталь переворачивается вокруг оси;

- сила ударов снижается.

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

- в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

- сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

- Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

- Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

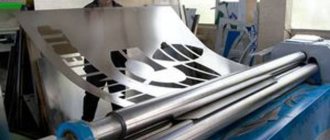

Листоправильные машины для листового металла

На металлопрокатных производствах, а также в машиностроительной сфере и на предприятиях, которые занимаются изготовлением комлект-деталей для различного промышленного, научного и медицинского оборудования, для правки листового металла применяются вальцы листоправильные. Данные устройства модернизированы в соответствии со временем для точной и быстрой обработки металлических заготовок листового типа.

Устройство вальцов листоправильных

Вальцы листоправильные представляют собой два связанных между собой механизма – рабочая зона и привод устройства. Общая конструкция оборудования для правки листового металла складывается из двигателей, станин и валков цилиндрического типа, которые размещены в шахматном, двухъярусном порядке в подшипниках. Подшипники закреплены в станине оборудования.

Один из электромоторов оборудования, укомплектованный редуктором, при осуществлении рабочего процесса задает вращательное движение нижней валковой части привода.

Другой электродвигатель при помощи шестеренчатого механизма поднимают и опускают верхнюю валковую часть приводного устройства.

Вальцы листоправильные по своей конструкции оснащены двумя специальными рабочими столами, которые называются рольгангами.

Передний рольганг служит для подачи металлический листов в вальцы, а задний обеспечивает поддержание изделия после обработки, на выходе. Пропуская между валками лист металла, его подвергают выправлению способом многократного сгибания. Если состояние заготовки имеет масштабные деформированные нарушения, то изделие пропускается через вальцы многоразово.

Принцип действия вальцов листоправильных

При запуске станка валы шестеренной клетки передают направляющее движение на валки, осуществляющие процесс правки изделия. Передающее движение осуществляется при помощи шпинделей шарнирного типа.

Шарнирные шпиндели в устройстве вальцы листоправильные способны, благодаря своему уникальному соединению, проворачиваться во всех плоскостях. В отличие от верхних валок, которые установлены в передвижном траверсе, нижний вальцовый ряд имеет неподвижную ось, закрепленную в стойках станины устройства.

Положения подвижного траверса регулируется через панель управления с индикаторным устройством.

Правильно организованный процесс правки металлических листов на таком оборудовании, как вальцы листоправильные, весомо сказывается на эффективности и качестве проводимых с металлом работ.

Поэтому для усовершенствования и оптимизации рабочего процесса оборудование оснащено центрирующим устройством, работающим по принципу пневматических систем.

Подъемно-съемные операции во время работы правильных вальцов осуществляют при помощи специальных листоукладчиков с магнетическими свойствами.

Вальцы листоправильные- оборудованиене из дешевых.

Поэтому для приобретения устройств необходимо выбирать лишь проверенного множеством положительных рекомендаций поставщика, который сможет обеспечить доставку оборудования, что соответствует всем требованиям, в максимально кратчайшие сроки.

Кроме доставки оборудования в зону дальнейшей стационарной эксплуатации, стоит заранее обговорить условия установки станков и дальнейшего технического обслуживания на срок, указанный в гарантийном талоне.

Для различных предприятий существуют определенные виды листоправильных вальцов. Они отличаются между собой по уровню производительности, размерам и комплектам дополнительного оборудования. Соответственно, для частной кузнечной мастерской можно подобрать станок, стоимость которого будет значительно меньше от стоимости оборудования, необходимого для крупно-конвейерного производства.

| Обработка металлических изделий гальваническим методом является одним из наиболее распространенных и востребованных способов нанесения покрытий. С его помощью… |

| На сегодняшний день пакетировочные прессы для переработки металлолома обладают достаточно высокими характеристиками и способны перерабатывать большое количество лома, даже… |

| Станки для гибки арматуры – незаменимая вещь для строительных организаций и промышленных предприятий. Стальную арматуру используют в качестве основного армирующего материала, в связи с чем, она пользуется большой популярностью при возведении различных инженерных конструкций и зданий… |

| Начальным элементом, с которого собственно начинается весь процесс на оборудовании для изготовления металлического профиля, является размоточное устройство. Именно на него укрепляется… |

| Принцип работы правильно отрезного автомата выглядит следующим образом. Изначально машина запускается, работа автомата осуществляется за счет электрического двигателя. Через передачу клиномерного типа… |

| Рабочий процесс изготовления пружины на пружинонавивочном автомате предполагает наличие таких основных этапов, как начальная подготовка материала для изготовления изделия пружинного типа. Затем после того, как материал… |