Какими ГОСТами регулируется

Высоколегированная сталь 12х18н9т производится по ГОСТу 5632-72, который содержит всю необходимую информацию о процентном соотношении разных соединений и технологии изготовления.

Химический состав стали включает следующие элементы:

- углерод – 0,12%;

- кремний – 0,8%;

- марганец – 2%;

- сера – 0,02%;

- фосфор – 0,035%;

- хром – 19%;

- никель – 9,5%;

- титан – 0,8%.

В зависимости от производителя состав сплава может незначительно меняться, но эти изменения не должны превышать указанного показателя содержания определенных элементов в составе.

Так как металлические заготовки выпускаются в разной форме, то в зависимости от категории используется один из следующих ГОСТов:

- сортовой прокат – ГОСТ 5949-75;

- поковки – ГОСТ 25054-81;

- лист толстый – ГОСТ 7350-77;

- проволока – ГОСТ 18143-72;

- прутки – ГОСТ 189087-73.

Основная область использования стали 12х18н9т по ГОСТу – это изготовление различных деталей, поэтому для каждой производственной задачи подбирается наиболее удобный вид заготовки. Например, при изготовлении труб используется металлический лист, и в зависимости от категории самой трубы сырьевой продукт имеет разные показатели толщины и вид поверхности.

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 12Х18Н9 |

| Обозначение ГОСТ латиница | 12X18H9 |

| Транслит | 12H18N9 |

| По химическим элементам | 12Cr18Н9 |

| Название | Значение |

| Обозначение ГОСТ кириллица | Х18Н9 |

| Обозначение ГОСТ латиница | X18H9 |

| Транслит | H18N9 |

| По химическим элементам | Cr18Н9 |

Характеристики и свойства

Коррозионностойкая сталь служит для изготовления деталей, которые эксплуатируются в сложной и агрессивной среде, поэтому металл имеет следующие характеристики:

- Механическая прочность. Из марки стали 12х18н9т производят элементы машинного оборудования, которое сохраняет работоспособность при длительных ударных и вибрационных нагрузках.

- Жаростойкость. Металлические изделия могут работать в температурном режиме от – 196 градусов до +600 градусов по Цельсию.

- Коррозионная стойкость. Сплав сохраняет кристаллическую структуру при одновременном воздействии высокой температуры и агрессивной кислотной среды.

Сталь не поддается окислению при прямом воздействии атмосферных факторов и при резкой смене температурного режима.

Главное преимущество данного сплава заключается в отличной технологичности. Металлические изделия можно получать путем горячей пластической деформации. Сталь 12х18н9т глубокой вытяжки при холодной деформации сохраняет высокую пластичность, что делает возможным изготовление деталей со сложной конфигурацией. Параметры технологичности выражаются и в свойстве хорошо воспринимать сварку любыми способами. Для соединения металлических элементов используется ручная и автоматическая сварка, шов получается ровным и герметичным.

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

Сфера применения нержавеющей стали 12х18н9т

Сталь 12х18н9т по ГОСТу 5632-72 используется в производственной промышленности и строительстве. Этот сплав применяется для получения следующей продукции:

- сварные конструкции любого типа;

- металлические изделия, которые контактируют с азотной кислотой;

- детали оборудования, работающего при усиленном воздействии атмосферных факторов;

- криогенная техника;

- емкостное и теплообменное оборудование.

Главное преимущество данного сплава в том, что заготовки легко поддаются обработке. Чтобы сохранить показательные характеристики металла, не нужно прибегать к специальным технологиям металлообработки. Сталь сохраняет высокую прочность, коррозионную стойкость и пластичность как при механической обработке, так и при термической.

Основная область применения связана с машиностроением, которое специализируется на создании тяжелого оборудования. Агрегаты, которые эксплуатируются в экстремальных условиях, подвергаются нагреву и контактируют с кислотосодержащими средами обязательно состоят из металлических деталей такой категории.

Описание

Сталь 12Х18Н9 применяется: для изготовления химической аппаратуры; различных деталей и конструкций из листа и ленты, свариваемых точечной сваркой, труб и деталей из них; деталей авиастроения; изделий, подвергаемых термической обработке (закалке); проволочных тканых сеток с квадратными ячейками микронных размеров, применяемых для контроля и разделения материалов по размеру частиц, фильтрации жидкостей, газов и других целей.

Примечание

Сталь коррозионностойкая и жаростойкая. Нестабилизированная хромоникелевая сталь аустенитного класса. Рекомендуемая максимальная температура эксплуатации в течение длительного времени +800 °C. Температура интенсивного окалинообразования в воздушной среде +850 °C. Сталь неустойчива в серосодержащих средах и применяется, когда не могут быть применены безникелевые стали.

Продукция из нержавеющей стали 12х18н9т

Коррозионностойкая сталь готовится в дуговых печах, а для упрочнения кристаллической структуры заготовка проходит этап закаливания и постепенного охлаждения.

Компания соблюдает все установленные стандарты и требования, внимательно следит за качеством продукции и может изготовить сортамент любого вида.

В каталоге компании представлены все виды сортамента из сплава данной марки:

- металлические листы с разной толщиной и габаритными размерами;

- трубы разного диаметра с обработанной и черновой поверхностью:

- стальные фланцы;

- проволока;

- прутки, круги и шестигранники.

Чтобы выбрать и приобрести продукцию из нержавеющей стали 12х18н9т, перейдите в каталог.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

| TУ 108-930-80 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 8-10 | Остаток | ≤0.5 | ≤0.2 | ≤1 | ≤0.5 | ≤0.2 |

| ГОСТ 5632-72 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 8-10 | Остаток | ≤0.4 | ≤0.2 | ≤0.5 | ≤0.5 | ≤0.2 |

Fe — основа. Для деталей авиационной техники содержание Мо% ≤ 0,30%.

Сталь марки Х12М

| Химический состав в % стали Х12М | ||

| C | 1,45 — 1,65 | |

| Si | 0,15 — 0,35 | |

| Mn | 0,15 — 0,4 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 11 — 12,5 | |

| Mo | 0,4 — 0,6 | |

| V | 0,15 — 0,3 | |

| Fe | ~85 | |

| Свойства и полезная информация: |

| Твердость материала: HB 10 -1 = 255 МПа | |

| Температура критических точек: Ac1 = 830 , Ac3(Acm) = 855 , Ar1 = 750 , Mn = 230 |

| Физические свойства стали Х12М | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7700 | 580 | ||||

| 100 | 10.9 | |||||

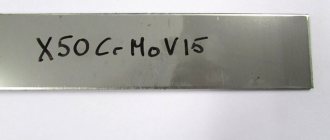

Расшифровка марки стали Х12М: буква Х говорит о том, что перед нами инструментальная легированная сталь с содержанием хрома около 12%, и небольшим содержанием марганца.

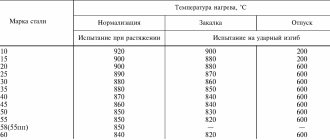

Применение стали Х12М и термообработка изделий: для изготовления штампов холодной штамповки применяют следующие марки сталей: углеродистые и легированные Х12, Х12М, X, ХГ, ХВГ, 9ХС, Х09, 5ХВГ, 5ХВ2С, 6ХВ2С.

Штампы для холодной штамповки должны быть высокой твёрдости и достаточной вязкости.

Отжиг поковок производится по тем же режимам, что и отжиг поковок для штампов горячей штамповки.

При закалке штампов наиболее часто образуются трещины, проходящие по вспомогательным отверстиям. Применяемые обычно меры в виде заполнения отверстий глиной и асбестом не предохраняют полностью от образования трещин. Значительно более эффективным является прерывистое охлаждение, осуществляемое так: штамп, нагретый под закалку на 20-30° выше нормальной температуры, опускают в воду одной стороной до потемнения вспомогательных отверстий, а затем другой стороной, после чего штамп полностью охлаждают в воде до температуры 150-180° и переносят в масло. Охлаждение вспомогательных отверстий производят прерывисто. При таком способе «опасные» места не подвергают закалке, что исключает появление трещин.

При закалке высадочных и других штампов, где рабочей частью является отверстие, охлаждение производят под струёй воды в специальном приспособлении, позволяющем охлаждать только рабочую часть. После потемнения всего штампа его немедленно переносят в нагретую для отпуска печь.

Некоторые авторы, для получения более глубокой прокаливаемости, рекомендуют температуру нагрева под закалку штампов из сталей для холодной штамповки доводить до 900°. Такая высокая температура вызовет перегрев, в особенности для стали с крупным природным зерном, и понизит вязкость. Пределом, до которого можно нагревать штампы из стали У10 без опасения перегрева, является температура 820-830°.

Штампы больших размеров, а также сложной формы и работающие в тяжёлых условиях, изготовляют из легированной стали. Наилучшей легированной сталью для холодных штампов является сталь Х12М. Для уменьшения деформации при закалке штампы из этой стали калят в расплавленной соли или в струе сухого воздуха. Твёрдость штампов должна быть в пределах Rc = 56-60.

Применение стали ХВГ для изготовления штампов следует ограничить из-за низкой вязкости. В случае же применения стали ХВГ твёрдость штампов должна быть в пределах Rc = = 53-55.

Пуансоны для пробивки отверстий должны иметь высокую твёрдость Rc= 54-58 только на режущей части. Остальная часть должна быть более вязкой — для предотвращения поломки во время работы. Поэтому термическую обработку пуансонов следует производить так:

1. Пуансоны из углеродистой стали диаметром до 15 мм:

а) нагреть весь пуансон до температуры закалки; б) замочить режущую часть в воде до 150-200°; в) перенести пуансон в масло и полностью его охладить; г) отпустить крепёжную часть в соляной или свинцовой ванне.

2. Пуансоны из углеродистой стали диаметром более 15 мм и пуансоны из легированной стали:

а) нагреть и закалить полностью весь пуансон; б) для отпуска переходной части поместить пуансон в нагретую среду и выдержать в ней до появления на зачищенном торце пуансона тёмножёлтого цвета побежалости; средой нагрева может служить соляная или свинцовая ванна, отпускная плита с песком, очковая печь и т. п.; в) произвести отпуск крепёжной части.

Температуру отпускной печи надо устанавливать, исходя из марки стали и требуемой твёрдости, например, при требуемой твёрдости переходной части пуансона Rc = 48-55 температура отпускной ванны для стали У10 будет 300-370°, для стали Х12М 500-600°.

Кроме того из стали делают протяжки, рассмотрим технологический процесс термической обработки протяжек, изготовленных из стали Х12М:

1) отжиг после механической обработки в чугунной стружке или угле для снятия внутренних напряжений;

2) проверка на биение и правка (в случае необходимости);

3) нагрев с промежуточным подогревом до температуры 980-1020°;

4) охлаждение в масле до температуры 150-200°;

5) правка под прессом в горячем состоянии и охлаждение на воздухе;

6) отпуск в масляной ванне при температуре 160-190° в течение 1-1,5 часа;

7) неполная закалка хвостовика;

отпуск в масляной ванне при температуре 160-190° после шлифования для снятия внутренних напряжений.

Опубликовано:

2010.11.08

| Марка: Х12М | |

| Класс: Сталь инструментальная штамповая | |

| Использование в промышленности: для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа |

Ближайшие эквиваленты (аналоги) стали 10Х17Н13М2Т

| США (ASTM/AISI) | 316H, 316Ti, 316, S31635 |

| Германия (DIN, WNr) | 1.4571, 1.4583, X10CrNiMoNb18-12, X10CrNiMoTi17-10, X10CrNiMoTi18-10, X6CrNiMo17-12-2 |

| Япония (JIS) | SUS316Ti |

| Франция (AFNOR) | Z6CNDNB17-12B, Z6CNDT17-12, Z6CNDT17-13, Z6NDT17-12 |

| Англия (BS) | 320S17, 320S18, 320S31, 321S12 |

| Евронормы (EN) | 1.4571, X6CrNiMo17-12-2 |

| Италия (UNI) | X6CrNiMoTi17-12-2 |

| Испания (UNE) | F.3535, X6Cr18NiMoTi17-12-2 |

| Китай (GB) | 0Cr18Ni12Mo2Ti |

| Швеция (SS) | 2350, 2353 |

| Польша (PN) | H17N13M2T, H18N10MT |

| Чехия (CSN) | 17348 |

| Австрия (ONORM) | X2CrNiMo18-14-3KW |