Предел прочности

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль [Па], Н/мм ² = [МПа].

ОСНОВНЫЕ ПОЛОЖЕНИЯ

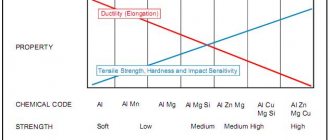

Металлы и сплавы, используемые в качестве конструкционных материалов, должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью, твердостью.

Прочность – это способность металла сопротивляться деформации и разрушению.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия сил. В основе пластических деформаций – необратимые перемещения атомов от исходных положений на расстояния, большие межатомных, изменение формы отдельных зерен металла, их расположения в пространстве.

Способность металлов пластически деформироваться называется пластичностью. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентратов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик металла определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

При растяжении образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo строят диаграмму растяжения в координатах: нагрузка Р – удлинение Dl образца (рис. 1).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка: упругой деформации – до нагрузки Рупр; равномерной пластической деформации от Рупр до Рmax и сосредоточенной пластической деформации от Рmax до Рк . Если образец нагрузить в пределах Рупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим. При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом. При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца. После достижения максимального значения нагрузки Рmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Рmax до Рк ,и при нагрузке Рк происходит разрушение образца. При этом упругая деформация образца (Dlупр) исчезает, а пластическая (Dlост) остается (рис. 1).

Рис. 1. Диаграмма растяжения металла

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения кгс/мм

2 или

МПа

(1

кгс/мм2

=10

МПа

). Отмеченные выше нагрузки на кривой растяжения (Рупр, Рт, Рmax,Рк) служат для определения основных характеристик прочности (напряжений): предела упругости, физического предела текучести, временного сопротивления (предела прочности) и истинного сопротивления разрушению.

В технических расчетах вместо предела прочности обычно используется условный предел текучести, которому соответствует нагрузка Р0,2 (рис. 2).

Рис. 2. Участок диаграммы растяжения металла

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Но поскольку площадь поперечного сечения образца в каждый данный момент определить сложно, то при расчете предела упругости, предела текучести и временного сопротивления пользуются условными напряжениями, считая, что поперечное сечение образца остается неизменным. Истинное напряжение рассчитывается только при определении сопротивления разрушению. Условный предел текучести (s0,2) – это напряжение, при котором образец получает остаточное (пластическое) удлинение, равное 0,2 % своей расчетной длины:

,

где Р0,2 – нагрузка, вызывающая остаточное (пластическое) удлинение, равное 0,2 %, кгс

(Н);

Fо – начальная площадь поперечного сечения образца,

мм2

.

Временное сопротивление (предел прочности) sв – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

,

где Рmax – максимальная нагрузка, предшествующая разрушению, кгс (H)

. Временное сопротивление (предел прочности) характеризует несущую способность материала, его прочность, предшествующую разрушению. Истинное сопротивление разрушению (Sk) – истинное напряжение, предшествующее моменту разрушения образца

,

где Рк – нагрузка, непосредственно предшествующая моменту разрушения, кгс (Н)

. Fк – площадь поперечного сечения образца в месте разрушения,

мм2

.

Несмотря на то, что Рmax больше Рк , истинное сопротивление разрушению Sк > sв , поскольку площадь поперечного сечения образца в месте разрушения Fк значительно меньше начальной площади поперечного сечения Fо.

Для оценки пластичности металла служат относительное удлинение образца при растяжении (d, %

) и относительное сужение площади поперечного сечения образца (y,

%

).

Относительное удлинение после разрыва (d, %

) определяется по формуле:

где lк – рабочая длина образца после испытания, мм

; lо – рабочая длина до испытания,

мм

.

Относительное сужение поперечного сечения после разрыва (y, %

) определяется из выражения:

где Fо – начальная площадь поперечного сечения образца, мм2

; Fк – площадь сечения образца вместе разрушения,

мм2

.

Практически для определения нагрузки, которая вызывает деформацию, соответствующую условному пределу текучести, следует выполнить следующие действия. На диаграмме растяжения провести прямую ОА (рис. 2), совпадающую с прямолинейным участком диаграммы растяжения. Определить положение точки О. Через точку О провести ось ординат ОР. Масштаб записи диаграммы по нагрузке: одному миллиметру ординаты соответствует 2 кгс

нагрузки. Численная величина искомой нагрузки Р (

кгс

) равна соответствующей ординате диаграммы (

мм

), умноженной на масштаб диаграммы (2

кгс/мм

). Для определения нагрузки, соответствующей условному пределу текучести Р0,2, необходимо от начала координат по оси абсцисс отложить отрезок ОВ, величина которого равна заданному остаточному удлинению 0,2 %. Длина отрезка ОВ (

мм

) рассчитывается по формуле:

,

где lо – рабочая длина образца, мм

; М – масштаб записи диаграммы по деформации.

Из точки В провести прямую ВД, параллельную прямолинейному участку диаграммы растяжения (рис. 2), до пересечения с диаграммой.

Используя известный масштаб записи диаграммы по нагрузке, определить численные значения нагрузок Р02, Рmах, Рк, после чего рассчитать соответствующее напряжения: s0,2 , sв, Sк. Полученные данные занести в протокол испытания.

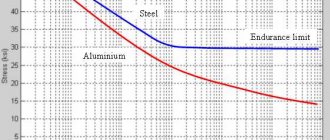

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7 ). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Зависимость между напряжением текучести и пределом прочности

Связь между напряжением текучести и пределом прочности устанавливается по зависимости между экстраполированным пределом текучести и σB

. Поскольку по экстраполированному пределу текучести можно достаточно точно определить напряжение текучести для большинства материалов, начиная со степени деформации , то такое допущение можно считать оправданным.

Ниже рассмотрены зависимости между пределом прочности и экстраполированным пределом текучести кривых упрочнения при растяжении первого рода и при сжатии второго рода.

Экстраполированный предел текучести у кривых упрочнения первого рода при растяжении находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

Согласно теоретическим выкладкам М. П. Марковца для материалов, у которых равномерное относительное поперечное сужение ΨB

не более 0,15, разница между экстраполированным пределом текучести определенным по кривым упрочнения при растяжении, и пределом прочности σ

B

не превышает 3%, а при Ψ

B

до 0,2 — не более 7%. При этом всегда должно быть меньше величины σ

B

.

Теоретически установленную зависимость между и σB

М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина Ψ

B

доходит до 30%, это соотношение составляет 1,2-1,3.

П. Марковцем также была проведена большая работа по сопоставлению и σB

по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность для металлов и сплавов, у которых Ψ

B

не превышает 15%.

Экспериментально определим взаимосвязь между экстраполированным пределом текучести при сжатии S0 и σB

. В качестве исследуемого материала служили углеродистые и легированные горячекатаные и термически обработанные стали (табл. 1). Кривые упрочнения строили по результатам осадки образцов с торцовыми цилиндрическими выточками. Результаты сравнения графически изображены на рис. 1, из которого видно, что между величинами S0 и σ

B

независимо от марки изделия и вида, и режима предварительной обработки имеется линейная зависимость. Математическая обработка экспериментальных данных показывает, что S0 в среднем меньше σ

B

примерно на 6%, т. е.

Полученные экспериментальные данные согласуются с экспериментальными и теоретическими данными М. П. Марковца о зависимости между экстраполированным пределом текучести при растяжении и σB

в том смысле, что S0 меньше σ

B

примерно на ту же величину.

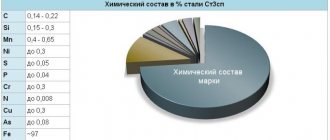

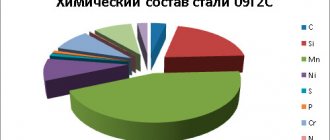

Таблица 1

Химический состав и вид предшествующей обработки сталей, для которых устанавливали зависимость между экстраполированным пределом текучести при сжатии S0 и пределом прочности σB

| Сталь | Предшествующая обработка | Содержание элементов в % | |||||

| C | Mn | Si | Cr | Ni | Mo | ||

| 10 | Горячая прокатка | 0,11 | 0,45 | 0,21 | — | — | — |

| 15 | То же | 0,15 | 0,43 | 0,27 | — | — | — |

| 20 | » | 0,19 | 0,37 | 0,37 | — | — | — |

| 15Х | » | 0,13 | 0,42 | 0,32 | 0,90 | — | — |

| 20Х | » | 0,24 | 0,67 | 0,25 | 0,91 | — | — |

| 45Х | » | 0,44 | 0,61 | 0,19 | 0,90 | — | — |

| 12ХНЗА | » | 0,13 | 0,26 | 0,64 | 2,95 | — | |

| 12ХНЗА | Отжиг, нормализация | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | — |

| 40ХНМА | Отжиг, нормализация, улучшение (t0 mn=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,15-0,25 |

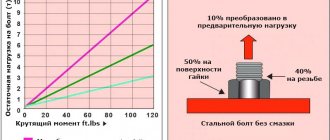

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т.е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы). Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки.

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

Источник: www.smalley.ru