Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

Класс прочности

Марка стали

Граница прочности, МПа

Граница текучести, МПа

Твердость по Бринеллю, HB

Источник: metizmsk.ru

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

12Х18 Н10Т

Состав нержавеющей стали включает хром в соотношении 19%, а также никель (11%), титан (0,8%). Благодаря наличию легирующих элементов, происходит пассивация металла, укрепляются антикоррозийные свойства. Благодаря достаточному присутствию в составе никеля, укрепляет сталь и позволяет стойко переносить воздействия агрессивных химических веществ. Титан также снижает риск формирования кристаллической коррозии. Металл становится более вязким и пластичным. Благодаря качественному сочетанию характеристик дает возможность производить из металла крепежные элементы с различным применением.

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм 2 ), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм 2 .

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

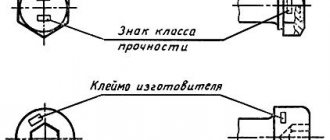

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Классификация по качеству

Легированная и нелегированная сталь в пределах каждой марки отличается качеством, которое зависит от технологии производства и качества исходных материалов.

На качество стали особо влияют примеси, которые остаются в ней при восстановлении железа из рудных концентратов. В основном негативно влияют на качество стали фосфор и сера. По их содержанию классифицируют стали обыкновенного качества и высококачественную, в конце обозначения которой присутствует буква А. Содержание фосфора в высококачественной стали не превышает 0,025 %.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

Читать также: Конденсатор 10n это сколько

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

08Х18Н10

Сталь жаропрочная, в которой содержится никель (до 11%), хром (до 19%) успешно сочетает следующие свойства:

- экологически безопасный материал;

- стойкий по отношению к коррозии;

- механическая стойкость;

- не магнитится;

- стойко переносит высокие нагрузки.

Для большинства потребителей данная марка получила популярность под названием А2. Сталь прочно сохраняет первоначальные характеристики даже при воздействии температурного режима + 425 градусов.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Источник: met-all.org

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н

, где:

As

– расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2

– предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Источник: krepcom.ru

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Прочность стального крепежа

Все элементы с наружной метрической резьбой, такие как болты, винты, шпильки, различаются по классу прочности в пределах от 3.6 до 12.9. Это значение содержится в маркировке и обычно наносится на головку крепежа. Чем оно выше, тем прочнее крепеж.

Рассмотрим пример. На крепеже есть маркировка 8.8. Первое число показывает предел прочности на разрыв и определяет номинальное временное сопротивление (измеряется в Н/кв.мм). Чтобы узнать, соответствует ли крепежный элемент оказываемой на него нагрузке, необходимо 8 умножить на 100 – получим 800 (Н/кв.мм). Это минимальный предел прочности. Если нагрузка ниже данного значения, элемент выдержит. Второе число обозначает предел текучести, то есть натяжения, ведущего к пластической деформации крепежа. Определяется следующим образом: минимальный предел прочности умножается на соотношение второго числа, деленного на 10. Получим: 400х0,8 = 320 (Н/кв.мм). Если нагрузка будет превышать данное значение, начнется необратимое изменение формы и структуры элемента – он начнет течь, то есть деформироваться.

На заметку: предел прочности и текучести может обозначаться не только в ньютонах на квадратный миллиметр (Н/кв.мм), но и в мегапаскалях (МПа).

Есть условное разграничение метрического крепежа в зависимости от назначения.

- Для малонагруженных соединений подходят изделия с классом прочности 4.8 и 5.8. Такие элементы изготавливаются из конструкционной углеродистой стали (марки 10 и 20).

- Для ответственных нагруженных соединений предназначен крепеж с маркировкой 8.8. Это один из наиболее распространенных видов изделий, производится из закаленной стали (марки 35 и 20Г2Р).

- Для особо тяжелых конструкций служат элементы классом прочности в 10,9 и 12,9. Это наиболее прочный крепеж, который способен выдерживать многократные циклы монтажа/демонтажа. Причем может иметь меньшие размеры, чем изделия низших классов прочности. Изготавливается из легированной стали (марки 40Х и 20Г2Р).

На заметку: при определении расчетной нагрузки на метрический крепеж необходимо заложить запас прочности, чтобы соединение было максимально надежным.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Классы прочности гаек

У данных элементов класс прочности обозначается так же, как у стальных болтов, винтов и шпилек. Единственная разница – маркировка на гайках начинается с класса 8.0. Маркировка наносится на торцевую часть. Изделия с низким классом прочности не маркируются и применяются для конструкций с небольшой нагрузкой.

При подборе гаек к резьбовым крепежным элементам учитывают следующую взаимосвязь:

- гайки класса 5.0 и диаметром резьбы М16 подходят к болтам класса 3.6 – 4.8;

- гайки класса 6.0 и диаметром резьбы М48 подходят к болтам класса 4.5 – 5.8;

- гайки класса 8.0 сочетаются с болтами прочностью в 8.8 с подходящим типом резьбы (такие изделия выполнены из углеродистой или легированной стали, подходят для ответственных соединений);

- гайки класса 10.0, 12.0 используются с болтами прочностью 10.9 и 12.9 соответственно (выполнены из легированной стали и закалены, служат для высоконагруженных конструкций и крепления тяжеловесных элементов).

На заметку: существуют гайки, не предназначенные для крепежных соединений под нагрузкой, – в начале маркировки ставится 0, например, класс прочности может быть 04 или 05.

Правильный выбор гайки и болта по классу прочности и соблюдение усилия затяжки гарантируют надежное и долговечное соединение. Ему не грозит разрушение или срыв резьбы.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

О прочности шайб

Свойства данных элементов не определяются прочностью на разрыв и текучесть, так как их основная задача – равномерное распределение нагрузки на опорную поверхность. Аналогом прочности является их твердость – значение может находиться в диапазоне от 35 до 45 HRC. Назначение элементов определяется материалом изготовления и защитным покрытием. Элементы без покрытия применяются в местах, где нет воздействия влаги, цинковое или оксидированное покрытие дает возможность использовать крепеж на улице без угрозы образования коррозии.

25Х1МФ

Релаксационностойкий материал, который прочно переносит самые высокие температуры и изготавливается на основании государственного стандарта 20072-74. Такой крепеж способен легко работать в диапазоне -40 до +500 градусов. Данный тип стали обладает следующими характеристиками:

- надежная кристаллическая решетка;

- самопроизвольно снижает давление и как результат падает механическое напряжение;

- длительный срок использования;

- не хрупкий;

- эффективное закалочное свойство.

Высокий уровень стойкости, прочности, антикоррозийные свойства появляется за счет включения в состав таких добавок, как никель, хром, марганец.

Маркировка элементов из нержавеющей стали

Отдельно следует сказать о крепеже, изготовленном из нержавеющей стали. У него особая маркировка. Например, А2-70, где А-2 – это марка стали, 70 – предел прочности. Чтобы вычислить предел прочности, необходимо указанное значение умножить на 10: получим 700 МПа (что соответствует классу прочности крепежа из углеродистой стали 5.6).

Надеемся, что данная статья будет полезна при выборе крепежных изделий для конкретного вида работ. Вы сможете определить, подходит ли метрический крепеж под нагрузку и тип конструкции. Заказать болты, винты, шпильки, гайки и шайбы вы можете в нашем интернет-магазине. Выбрать подходящие элементы легко – в карточках товаров дана подробная информация о каждом из них.

Источник: www.vseinstrumenti.ru

Углеродистая сталь марки ст3сп — обыкновенного качества

Заменители

Иностранные аналоги

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

Расшифровка стали Ст3сп

- Буквы «В» обозначает, что данная сталь, поставляемая по механическим свойствам и с отдельными требованиями по химическому составу,

- Буквы «Ст» обозначает «Сталь»,

- цифра 3 обозначает условный номер марки в зависимости от химического состава,

- буквы «сп» — спокойная (степень раскисления стали),

- Если после буквы «сп» следует цифра, то она обозначает категорию. Если цифры нет, то категория стали 1. В зависимости от категории сталь имеет различные нормируемые показатели (см. ниже).

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 535-88, ГОСТ 2879-88, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 380-94, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89.

- Лист толстый ГОСТ 19903-74.

- Лист тонкий ГОСТ 19903-74.

- Лента ГОСТ 503-81, ГОСТ 6009-74.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 535-88.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 8734-75, ГОСТ 10706-76, ГОСТ 10705-80.

Характеристики, применение и назначение

Сталь Ст3сп относится к конструкционным углеродистым сталям обыкновенного качества общего назначения и применяется для изготовления следующих деталей и конструкций:

- Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.

- Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 до +425 °C;

- при толщине проката свыше 25 мм в интервале от -20 до +425 °C при условии поставки с гарантируемой свариваемостью.

По международному стандарту ИСО 630:1995 сталь Ст3сп обозначается Е 235-С (Fe 360-C)

Ст.3 является широко распространенной сталью в нефтяной, нефтехимической и нефтегазовой промышленности. Из стали этой марки можно изготавливать сварные и штампованные изделия:

- рамы,

- каркасы

- салазки тяжелого нефтепромыслового оборудования

- основания (блоки)

- детали буровых и эксплуатационных вышек и мачт

- тормозные ленты

- шкивы

- кулачковые соединительные муфты буровых установок

- ключи

- заглушки

- крышки грязевых насосов

- стойки

- кронштейны

- корпуса редукторов

- станины буровых установок и т.д.

Температура критических точек, °C

Химический состав, % (ГОСТ 380-94)

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

- Массовая доля хрома, никеля и меди в стали Ст3сп, должна быть не более 0,30% каждого.

- Массовая доля серы в стали Ст3сп, должна быть не более 0,050%, фосфора — не более 0,040%.

- Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

- Массовая доля мышьяка должна быть не более 0,080%.

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

- Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

- Химический состав стали по плавочному анализу или в готовом прокате — в соответствии с заказом.

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗсп5 ГОСТ 380 | СтЗсп4-5 ГОСТ 380 | СтЗсп4 ГОСТ 380 | ||||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10705 группа В | ГОСТ 10706 группа В | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 10-500 | 450-1400 | 200-400 | 200, 350, 400, 500 | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10705 | ГОСТ 10706 | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды групп Б, В | Среды группы В Среды группы Б, кроме СУГ | Среды группы В, кроме пара и горячей воды | Все среды, кроме группы А(а) и СУГ | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ≤1,6 | |||

| Максимальная температура, °С | 300 | 200 | 300 | 200 | |||

| Толщина стенки трубы, мм | — | ≤12 | — | ≤10 | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |||||

| не более 0,35[σ] | минус 40 | ||||||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗспЗ, СтЗсп2 ГОСТ 380 | СтЗсп5 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 200-500 | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | |

| Максимальная температура, °С | 200 | 300 | ||

| Толщина стенки трубы, мм | ≤6 | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 30 | минус 20 | |

| не более 0,35[σ] | — | минус 20 | ||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| СтЗсп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| 10 (100) | Шайбы | |||

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3сп ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат ГОСТ 535, категории 3-5 | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм |

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Нестойкие | 6 | 0,005-0,05 | Cтали ВСт3сп3 и ее сварные соединения. |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3сп | |

| Временное сопротивление σв, Н/мм2 (кгс/мм2), для проката толщин, мм | до 10 включ. | 380-490 (39-50) |

| св.10 | 370-480 (38-49) | |

| Предел текучести σт, Н/мм2 (кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 255(26) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2 (1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2 (5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

| Марка стали | Ст3сп | ||

| Толщина проката, мм | Св. 5,0 до 10,0 включ. | ||

| KCU, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 2,3 | |

| При температуре, °С | +20 | 108(11) | |

| -20 | 49(5) | ||

| После механического старения | 49(5) | ||

| KCV, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 12,13 | |

| При температуре, °С | +20 | 34(3,5) | |

| -20 | — | ||

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

ПРИМЕЧАНИЕ. Лист толщиной 40 мм в горячекатаном состоянии.

Технологические свойства

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе.

Обрабатываемость резанием — Kv тв.спл = 1,8 и Kv б.ст = 1,6 в горячекатаном состоянии при НВ 124 и σв = 400 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Сварка

Свариваемость — сваривается без ограничений; способы сварки: РДС, АДС пс флюсом и газовой защитой, ЭШС и КТС. Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка.

Допускается применение стали ст3сп для сварных соединений трубопроводной арматуры при температуре рабочей среды (стенки) от -20 до 300 °C.

Сварочные материалы для электродуговой сварки

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| Ст3сп | Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5,ОЗС-6) | Не ниже -15 | — |

| Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А, 0ЗС-2, СМ-11) | Не ниже -30 | — | |

| Э50А ГОСТ 9467 (УОНИ-13/55) | ниже -30 до -40 | После сварки термообработка – нормализация плюс отпуск (630–660) °С, 2 ч |

Сварочные материалы для сварки в защитных газах

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Температура применения, °С |

| Ст3сп | Св-08Г2С Углекислый газ ГОСТ 8050, аргон ГОСТ 10157 | От -20 до 300 |

Сварочные материалы для сварки под флюсом

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | Ст3сп ГОСТ 380 | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Сварочные материалы для сварки стали ст3сп с другими сталями

| Марки свариваемых сталей | Сварочные материалы | Температура применения, °С |

| Ст3сп | Св-08, Св-08А АН-348А, ОСЦ-45 АНЦ-1 | Не ниже -20 |

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали ст3сп

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего подогрева, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материалами аустенитного класса | ||||

| Ст3сп | До 36 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 36 до 100 | 630-660 | ||||

| Свыше 100 | 100 | ||||

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А* УОНИ 13/55 | Ст3сп | 3,0 4,0 5,0 | От 100 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

| Св-08Г2С | 1,6 | От 100 до 120 | От 12 до 14 | |

| 2,0 | От 140 до 160 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы электродуговой сварки образцов и изделий

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А*, УОНИ 13/55 | Ст3сп | 3 4 5 | От 110 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Св-08Г2С | Ст3сп | 1,6 2,0 3,0 | От 100 до 120 От 150 до 170 От 200 до 240 | От 12 до 14 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | Температура, К (°С) | |||||||||||

| 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | 673 (400) | 723 (450) | 773 (500) | 823 (550) | 873 (600) | |

| Ст3сп5 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,1 | 13,4 | 13,6 | 13,8 | 14,0 | 14,2 | 14,4 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка стали | Температура, К (°С) | ||||||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | 673 (400) | 723 (450) | 773 (500) | |

| Ст3сп5, | 200 (2,04) | 197 (2,01) | 195 (1,99) | 192 (1,96) | 190 (1,94) | 185 (1,88) | 180 (1,84) | 175 (1,79) | 170 (1,73) | 165 (1,68) | 160 (1,63) |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| Ст3сп | — | 55 | 54 | 50 | 45 | 39 | 34 | 30 |