Разновидностей механической обработки металлов резанием существует множество, но долбежные работы серьезно выделяются среди них. Используемый для выполнения подобного технологического процесса режущий инструмент называется долбяком.

Специалисты в области обработки металлов резанием со знанием дела утверждают, что такие процедуры, как долбление и строгание являются весьма схожими. При осуществлении технологического процесса долбления режущему инструменту, то есть долбняку, в вертикальном направлении сообщается возвратно-поступательное движение, являющееся главным рабочим. Что касается движения подачи, то оно сообщается непосредственно обрабатываемой детали, которая закрепляется на столе долбежного станка.

Долбежные работы, применяется тогда, когда необходимо осуществить обработку разнообразных поверхностей тех изделий, которые имеют форму цилиндров, неравнобоких геометрических фигур и многогранников. Кроме того, он применяется тогда, когда нужно нарезать зубчатые колеса, причем как внутреннего, так и наружного зацепления.

Долбёжные работы

При помощи долбежных работ осуществляются такие технологические операции, как изготовление наклонных канавок под клиновые шпонки; шпоночных канавок, расположенных в отверстиях шестерен и втулок; шлицевых отверстий; внутренних направляющих; пазы различного назначения.

Применение долбежных работ при металлообработке

Обработка металлических деталей методом долбежки подходит как для единичных изделий, так и для мелкосерийного производства. Когда требуется получить шпоночную канавку в отверстии, сквозное и несквозное (особенно!) отверстие квадратной или прямоугольной формы, обработать многогранники, направляющие на внутренней стороне, изготовить щелевые отверстия, применяются данный метод.

Долбежные работы – это простой и эффективный метод обработки деталей из металла, особенно при сравнении с иными технологиями. При резе долбяком деталь сохраняет прочность, не подвергаясь излишним воздействиям.

Строгальные и долбежные резцы и рабочие приспособления

При работе на строгальном станке на резец действует горизонтальная составляющая силы резания. Если на станок установить прямой резец (рис. 31, а), то под воздействием силы Р он будет изгибаться по дуге радиуса r и врезаться в обработанную поверхность (заштрихованный участок), поэтому при строгании применяются изогнутые резцы (рис. 31, б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приводит к увеличению получаемого размера, но это можно учесть при настройке станка.

Рис. 31. Резцы: а – изгиб токарного резца; б – изгиб строгального резца; Р – сила резания; r – радиус изгиба резца; в – прямой ход резца на качающейся плите; г – обратный ход резца на качающейся плите; Dr – движение резания

Строгальные резцы, в зависимости от назначения, подразделяются на проходные, отрезные, фасонные и подрезные. Они выполняются правыми или левыми, черновыми или чистовыми. Долбежные резцы обычно изготавливают четырех типов: проходные, прорезные, для шпоночных пазов и специальные (долбяки), с напаянной пластинкой из быстрорежущих сталей.

При холостом ходе резца возможно касание задней поверхности инструмента об обработанную поверхность, поэтому резцедержатель устанавливают на поворотной плите (рис. 31, в, г) или в начале обратного хода резец отодвигают на 0,1–0,5 мм от обработанной поверхности (отскок).

Обрабатываемые заготовки небольших размеров и простых форм устанавливают на станке в тисках. Крупные заготовки и заготовки сложных форм устанавливаются непосредственно на столе, имеющем Т-образные пазы, и закрепляются прихватами, призматическими или клиновыми подкладками прижимами (рис. 32, а, б).

Заготовки с цилиндрическими базирующими элементами устанавливаются на призмы (рис. 32, в). Режущий инструмент закрепляется в резцедержателе, однопозиционных (рис. 32, г) или многопозиционных (рис. 32, д, е) державках.

Рис. 32. Рабочие приспособления для строгальных и долбежных станков: а – подкладки; б – прижим; в – призма; г–е – державки

В державках, показанных на рис. 32, д, инструмент устанавливается с превышением высоты последующего резца над предыдущим, что позволяет за один проход обработать заготовку на значительную глубину, т. е. использовать принцип деления припуска на части. Державки, показанные на рис. 32, е, позволяют вести параллельную обработку заготовки.

О предприятии

Предприятие «МегаСтилс» — это полный комплекс услуг по обработке металла в Перми. Парк станков (включая станки с ЧПУ) обеспечивает полный цикл изготовления любых деталей и изделий из металла: от резки до окраски.

Мы работаем не только с предприятиями и организациями, но и с физическими лицами, обеспечивая удобный сервис и быстрое исполнение заказов. Оплата возможна как по договору на расчетный счет, так и наличными при оформлении заказа.

Специалисты «МегаСтилс» помогут создать электронный чертеж на основе вашего эскиза, дадут совет по выбору материала для изделия, подберут наиболее подходящий метод обработки металла и способа окраски.

Отрывок, характеризующий Долбление металла

Странное чувство озлобления и вместе с тем уважения к спокойствию этой фигуры соединялось в это время в душе Ростова. – Я говорю не про вас, – сказал он, – я вас не знаю и, признаюсь, не желаю знать. Я говорю вообще про штабных. – А я вам вот что скажу, – с спокойною властию в голосе перебил его князь Андрей. – Вы хотите оскорбить меня, и я готов согласиться с вами, что это очень легко сделать, ежели вы не будете иметь достаточного уважения к самому себе; но согласитесь, что и время и место весьма дурно для этого выбраны. На днях всем нам придется быть на большой, более серьезной дуэли, а кроме того, Друбецкой, который говорит, что он ваш старый приятель, нисколько не виноват в том, что моя физиономия имела несчастие вам не понравиться. Впрочем, – сказал он, вставая, – вы знаете мою фамилию и знаете, где найти меня; но не забудьте, – прибавил он, – что я не считаю нисколько ни себя, ни вас оскорбленным, и мой совет, как человека старше вас, оставить это дело без последствий. Так в пятницу, после смотра, я жду вас, Друбецкой; до свидания, – заключил князь Андрей и вышел, поклонившись обоим. Ростов вспомнил то, что ему надо было ответить, только тогда, когда он уже вышел. И еще более был он сердит за то, что забыл сказать это. Ростов сейчас же велел подать свою лошадь и, сухо простившись с Борисом, поехал к себе. Ехать ли ему завтра в главную квартиру и вызвать этого ломающегося адъютанта или, в самом деле, оставить это дело так? был вопрос, который мучил его всю дорогу. То он с злобой думал о том, с каким бы удовольствием он увидал испуг этого маленького, слабого и гордого человечка под его пистолетом, то он с удивлением чувствовал, что из всех людей, которых он знал, никого бы он столько не желал иметь своим другом, как этого ненавидимого им адъютантика. На другой день свидания Бориса с Ростовым был смотр австрийских и русских войск, как свежих, пришедших из России, так и тех, которые вернулись из похода с Кутузовым. Оба императора, русский с наследником цесаревичем и австрийский с эрцгерцогом, делали этот смотр союзной 80 титысячной армии. С раннего утра начали двигаться щегольски вычищенные и убранные войска, выстраиваясь на поле перед крепостью. То двигались тысячи ног и штыков с развевавшимися знаменами и по команде офицеров останавливались, заворачивались и строились в интервалах, обходя другие такие же массы пехоты в других мундирах; то мерным топотом и бряцанием звучала нарядная кавалерия в синих, красных, зеленых шитых мундирах с расшитыми музыкантами впереди, на вороных, рыжих, серых лошадях; то, растягиваясь с своим медным звуком подрагивающих на лафетах, вычищенных, блестящих пушек и с своим запахом пальников, ползла между пехотой и кавалерией артиллерия и расставлялась на назначенных местах. Не только генералы в полной парадной форме, с перетянутыми донельзя толстыми и тонкими талиями и красневшими, подпертыми воротниками, шеями, в шарфах и всех орденах; не только припомаженные, расфранченные офицеры, но каждый солдат, – с свежим, вымытым и выбритым лицом и до последней возможности блеска вычищенной аммуницией, каждая лошадь, выхоленная так, что, как атлас, светилась на ней шерсть и волосок к волоску лежала примоченная гривка, – все чувствовали, что совершается что то нешуточное, значительное и торжественное. Каждый генерал и солдат чувствовали свое ничтожество, сознавая себя песчинкой в этом море людей, и вместе чувствовали свое могущество, сознавая себя частью этого огромного целого.

Курс лекций по дисциплине «Технологические процессы в машиностроении» (стр. 8 )

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхностей деталей машин и приборов. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок, роль обработки резанием и значение металлорежущих станков в машиностроении непрерывно повышаются.

Современные металлорежущие станки — это разнообразные и совершенные рабочие машины, использующие механические, электрические и гидравлические методы осуществления движений и управления рабочим циклом, решающие самые сложные технологические задачи.

Станкостроение развивается как в количественном, так и качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков. Успешное развитие станкостроения обеспечивает перевооружение всех отраслей нашей промышленности высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям мировых стандартов.

В основу классификации металлорежущих станков, принятой в нашей стране, положен технологический метод обработки заготовок. Классификацию по технологическому методу обработки проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки. Станки делят на токарные, сверлильные, шлифовальные, полировальные и доводочные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и т. д.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков. Она построена по десятичной системе; все металлорежущие станки разделены на десять групп, группа — на десять типов, а тип — на десять типоразмеров. В группу объединены станки по общности технологического метода обработки или близкие по назначению (например, сверлильные и расточные). Типы станков характеризуют такие признаки, как назначение, степень универсальности, число главных рабочих органов, конструктивные особенности. Внутри типа станки различают по техническим характеристикам.

Различают станки универсальные, широкого применения, специализированные и специальные. На универсальных станках выполняют самые разнообразные работы, используя заготовки многих наименований. Примерами таких станков могут быть токарно винторезные, горизонтально-фрезерные консольные и др. Станки широкого назначения предназначены для выполнения определенных работ на заготовках многих наименований (многорезцовые, токарно-отрезные станки). Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, станки для обработки коленчатых валов). Специальные станки выполняют определенный вид работ на одной определенной заготовке.

Лекция 20. Обработка на строгальных станках.

Характеристика метода строгания

Технологический метод формообразования поверхностей заготовок строганием характеризуется наличием двух движений: поступательным резца или заготовки (скорость резания) и прерывистым поступательным подачи, направленным перпендикулярно лектору главного движения.

Заготовки обрабатывают на поперечно-строгальных или продольно-строгальных станках. На поперечно-строгальных станках резец совершает возвратно-поступательное движение v, а заготовка — движение поперечной подачи в горизонтальной плоскости (рис. 50, а). При некоторых видах обработки движение подачи имеет резец. На продольно-строгальных станках заготовка совершает возвратно-поступательное движение v, а режущий инструмент (рис. 50, б) — движение подачи.

Рис. 50. Схемы обработки плоской поверхности на поперечно–строгальном (а), продольно–строгальном (б) и долбёжном (в) станках

Разновидностью строгания является долбление на долбежных станках. На них заготовки обрабатывают при возвратно-поступательном движении v режущего инструмента, совершаемом в вертикальной плоскости, и движении подачи Sn заготовки в горизонтальной плоскости (рис. 50, в).

Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом (рабочем) ходе. Во время обратного (холостого) хода резец работу резания не производит. Прерывистый процесс резания способствует охлаждению инструмента во время обработки заготовки, что исключает в большинстве случаев применение смазочно-охлаждающих жидкостей.

Прерывистый процесс резания приводит к значительным динамическим нагрузкам режущего инструмента, так как резец, врезаясь в материал заготовки при каждом рабочем ходе, испытывает удар. Поэтому строгание осуществляют на умеренных скоростях резания, а режущий инструмент делают более массивным и прочным по сравнению с резцами, применяемыми при обработке точением. Наличие холостого хода при строгании увеличивает время обработки и снижает производительность.

Благодаря низкой производительности строгание во многих случаях заменяют фрезерованием.

Строгальные станки широко применяют в станкостроении и тяжелом машиностроении, когда необходимо обрабатывать крупные тяжелые заготовки станин, корпусов, рам, оснований, колонн и других деталей. Строгальные станки используют также во вспомогательных цехах машиностроительных заводов: ремонтных, инструментальных, опытного производства и т. д.

Режим резания. Силы резания

Режим резания. При строгании режим резания составляет совокупность величин: скорости резания v подачи s и глубины резания t.

Глубину резания измеряют в миллиметрах. При строгании она определяется величиной припуска, оставленного на обработку. Черновое строгание выполняют с большей глубиной резания, чем получистое и чистовое. При строгании и долблении движение подачи (мм/дв. х.) является прерывистым и осуществляется в конце обратного холостого хода заготовки или резца. Величины t и s выбирают из справочников. Задавшись глубиной резания и подачей, по эмпирической формуле определяют расчетную скорость резания. Скорость резания при строгании и долблении измеряют в метрах в минуту.

Для строгальных станков с гидроприводом главного движения число двойных ходов ползуна (стола) в минуту:

,

где L = l + (l1 + l2) – длина хода ползуна (рис. 51), мм; l – длина обрабатываемой поверхности заготовки, мм; l1+l2 – длина перебега резца в обе стороны, мм; k – отношение скорости рабочего хода к скорости холостого хода

| Рис. 52. Схема сил, действующих при строгании |

| Рис. 51. Схемы к расчёту основного времени при строгании плоской поверхности. |

После вычисления скорости резания определяют число двойных ходов ползуна поперечно-строгального или долбежного станка или стола продольно-строгального станка.

Силы резания.

Схема сил, действующих в процессе обработки заготовки на строгальном станке, показана на рис. 52. Так же как и при точении, силу резания R раскладывают на три составляющие силы: Pz; Ру; Рх.

Тангенциальную составляющую Pz силы резания определяют по эмпирической формуле, так же как при точении. Величины вертикальной Ру и горизонтальной Рх составляющих обычно берут в долях от силы Pz.

По силе Pz определяют эффективную мощность резания, упругую деформацию резца при рабочем ходе, размеры поперечного сечения стержня резца. По силе Рх рассчитывают механизм подачи станка; по силе Ру — упругие отжатия резца от обрабатываемой заготовки, что влияет на точность размера обработанной поверхности, а прочность механизма резцедержателя и суппорта станка.

Для продольно-строгальных станков эффективная мощность:

где Рz — вертикальная составляющая силы резания, Н; v — скорость резания, м/мин.

Основное (технологическое) время. Основное время (в мин) обработки поверхности заготовки на строгальном (долбежном) станке:

,

где В — ширина строгания (долбления), мм (рис. 51);

B=b+b1+b2

Лекция 21. Строгальные и долбежные резцы, приспособления и станки

Строгальные резцы по сравнению с токарными работают в более тяжелых условиях, так как они испытывают ударную (динамическую) нагрузку. Под действием этой нагрузки резец изгибается в сторону опорной поверхности стержня.

Если вершина резца расположена слева от оси стержня, то она вследствие деформации опишет дугу, и глубина резания изменяется. Во избежание этого необходимо, чтобы при деформировании вершина резца описывала дугу радиусом R, касательную к обработанной поверхности (рис. 53, а). Для этого вершина резца должна быть расположена между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это условие, строгальные резцы выполняют изогнутыми.

В зависимости от назначения различают следующие типы строгальных резцов (рис. 53): проходные (б), подрезные {в), отрезные (г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции аналогичны конструкциям резцов для токарной обработки.

Рис. 53. Строгальные и долбёжные резцы

Долбежные резцы изготовляют трех основных типов (рис. 53): проходные (д), прорезные (е) и для шпоночных пазов (ж). Долбежные резцы, как правило, изготовляют с пластинками из быстрорежущей стали.

Приспособления для обработки заготовок на строгальных станках

Обрабатываемые заготовки небольших размеров и простых форм закрепляют в универсальных машинных тисках, устанавливаемых и закрепляемых на столе строгального станка.

Рис. 54. Приспособления и резцовые державки к строгальным станкам.

Заготовки больших размеров и сложных форм устанавливают непосредственно на столе станка, имеющем Т-образные пазы, и закрепляют, используя прихваты, призматические (рис. 54, а) и клиновые (рис. 54, б) подкладки, упоры (рис. 54, в), призмы (рис. 54, г) и т. д.

Специальные приспособления при выполнении строгальных работ применяют редко.

Резцы на строгальных станках закрепляют в специальных державках: однорезцовых (рис. 54, д, е), двух-, трех — и четырех-резцовых. На рис. 54, ж показана трехрезцовая державка для строгания плоской поверхности по схеме деления подачи на части. Это позволяет обрабатывать заготовки с большой величиной поперечной подачи, в то время как на каждый резец приходится . Применяя аналогичные конструкции державок, можно строгать поверхности по схеме деления припуска на части.

Эти станки входят в седьмую группу. К ним относятся поперечно-строгальные, продольно-строгальные (одностоечные и двухстоечные), долбежные и разные строгальные станки.

Поперечно-строгальные станки используют в серийном производстве и во вспомогательных цехах машиностроительных заводов. На них обрабатывают заготовки, когда длина строгания не превышает 1000 мм. Общий вид поперечно-строгального станка показан на рис. 55.

Рис.55. Общий вид поперечно–строгального станка

Фундаментная плита 1 служит для установки и закрепления станка на фундаментном основании пола. На плите закреплена станина 2 с фланцевым электродвигателем 8. В станине смонтированы коробка скоростей станка и кулисный механизм или гидропривод, обеспечивающие возвратно-поступательное движение ползуна 7 по горизонтальным направляющим станины.

По вертикальным направляющим станины перемещается траверса 3 с горизонтальными направляющими. На траверсе консольно установлен стол 4 с Т-образными пазами, на котором закрепляют обрабатываемую заготовку.

На торце ползуна 7 закреплен вертикальный суппорт 6, который можно устанавливать под углом при строгании наклонных плоскостей. На суппорте смонтирован откидной резцедержатель 5, в котором закрепляют строгальный резец. Резцедержатель сделан откидным и может поворачиваться на шарнирном пальце, что необходимо для свободного скольжения резца по обработанной поверхности заготовки при холостом ходе ползуна.

На продольно-строгальных станках обрабатывают крупные тяжелые заготовки. Станки характеризуются наибольшей длиной строгания (ходом стола), которая составляет 1,5—12 м, и шириной строгания, равной 0,7—4,0 м. Продольно-строгальные станки подразделяют на одностоечные и двухстоечные. На двух-стоечных станках, имеющих более жесткую конструкцию, обрабатывают более крупные заготовки.

Общий вид двухстоечного продольно-строгального станка показан на рис. 56. Станина 1 имеет продольные горизонтальные направляющие, по которым стол 2 совершает возвратно-поступательное движение. Стол с закрепленной на нем обрабатываемой заготовкой получает прямолинейное движение от реечнойпередачи, червяка и червячной рейки или от гидроцилиндра. Приводом главного движения служит электродвига

Рис. 56. Общий вид двухстоечного продольно–строгального станка.

Со станиной жестко связаны две стойки: левая 3 и правая 8, соединенные в верхней части попепечиной 7, что попытает общую жесткость станка. По вертикальным направляющим стоек перемещается траверса 5, которую в зависимости от размера обрабатываемой заготовки устанавливают на определенном уровне от плоскости стола. На траверсе смонтированы два верхних суппорта 6 и 9, получающие поперечную подачу от коробки подач 10. Суппорты можно поворачивать в вертикальной плоскости. На суппортах установлены откидные резцедержатели для закрепления резцов. По вертикальным направляющим стоек перемещаются боковые суппорты 4 и 11, на которых также установлены откидные резцедержатели. Боковые суппорты имеют индивидуальные коробки подач.

Наличие четырех суппортов позволяет одновременно обрабатывать несколько поверхностей заготовки.

Лекция 22. Долбёжные станки

Долбежные станки

. Долбежные станки характеризуются тем, что главное движение резания осуществляется в вертикальной плоскости. Это движение имеет ползун, на котором установлен резцедержатель для закрепления долбежного резца. Длина хода ползуна обычно не превышает 200 мм. Заготовку закрепляют па столе станка, который имеет продольную и поперечную подачи. Кроме того, стол имеет круговую подачу относительно своей вертикальной оси.

На строгальных станках обрабатывают плоские поверхности — горизонтальные, вертикальные и наклонные; уступы; пазы Т-обзазные, V-образные, типа «ласточкина хвоста», призматические прямоугольные, трапецеидальные; рифленые поверхности; фасонные поверхности (фасонными резцами или по копиру). Кроме того, на них разрезают заготовки.

Рис. 57. Схемы обработки поверхностей заготовок на строгальных и долбёжных станках.

На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы, фасонные поверхности.

На рис. 57 показаны примеры обработки различных поверхностей на строгальных и долбежных станках.

Обработка заготовок на поперечно-строгальных станках показана схемами строгания горизонтальной (а), вертикальной (б) и наклонной (в) плоскостей. На рис. 57, г показано строгание рифлений. Наклонную плоскость обрабатывают при повороте верхнего суппорта на угол, равный углу наклона обрабатываемой плоскости, и подаче, направленной параллельно обрабатываемой поверхности.

Обработка заготовок на продольно-строгальных станках показана схемами одновременного строгания горизонтальной и вертикальной плоскостей заготовки (д); одновременного строгания призматического паза и паза «ласточкин хвост» (е); строгания фасонной поверхности (ж) по копиру.

Обработка заготовок на долбежных станках показана схемами долбления вертикальной плоскости (з), цилиндрической поверхности (и) и шпоночного паза (к).

Строгание горизонтальных плоскостей выполняют проходными резцами, вертикальных и наклонных плоскостей — подрезными резцами, пазов — прорезными резцами и т. д.

Лекция 23. Обработка на протяжных станках станках

Характеристика метода протягивания

Протягивание – высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают многолезвийным режущим инструментом — протяжкой при ее поступательном движении относительно неподвижной заготовки (главное движение).

| Рис. 58. Схемы протягивания (а) и прошивания (б) отверстий. |

Принцип протягивания заключается в том, что размер каждого последующего зуба протяжки больше предыдущего, при этом каждый зуб срезает с обрабатываемой поверхности заготовки стружку небольшой толщины, вследствие чего обработанная поверхность имеет малую шероховатость. Несмотря на сравнительно низкую скорость резания при протягивании, этот метод является высокопроизводительным вследствие большой суммарной длины одновременно работающих режущих лезвий.

На рис. 58, а, б приведены схемы протягивания и прошивания отверстий. При протягивании заготовка 2 торцовой частью опирается на кронштейн станка 1. Силой Р протяжка 3 протягивается через обрабатываемое отверстие заготовки. При прошивании заготовка 2 опирается на стол пресса 5. Сила Р, приложенная к торцу прошивки 4, проталкивает ее через обрабатываемое отверстие заготовки.

В отличие от протяжки, которая работает на растяжение прошивка работает на сжатие. Длина прошивки во избежание продольного изгиба не превышает 15 ее диаметров.

Режим резания

Скорость резания

. При протягивании скоростью резания v является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно v = 8 –15 м/мин.

Подача

. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки; sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

Протяжки

По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие лезвия, во втором – округленные, работающие по методу пластического деформирования поверхности без снятия стружки. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

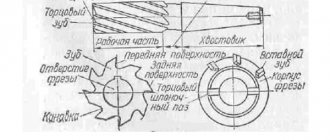

На рис. 59, а показаны элементы круглой протяжки.

Элементы круглой протяжки.

Замковая часть (хвостовик) l1 служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 — для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом — для центрирования обрабатываемой заготовки в начале резания.

Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска.

Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости.

Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружколомные канавки в шахматном порядке.

Рис. 59. Элементы и геометрия зуба круглой протяжки

Геометрия зуба протяжки

. Геометрия зубьев режущей и калибрующей частей показана на рис. 59, б. Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к главному режущему лезвию. Передний угол γ (5–20°) выбирают в зависимости от свойств обрабатываемого материала, задний угол α (1–4°) – в зависимости от класса точности обработки.

Калибрующие зубья имеют на задней поверхности фаску (ленточку) шириной f = 0,2 – 0,3 мм, у которой задний угол αк= 0°. Фаска необходима для того, чтобы после переточки по передней поверхности зуба размеры протяжки не изменялись.

Шаг режущих зубьев tp протяжки определяют в зависимости от длины L протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало одновременно не менее трех зубьев. Шаг режущих зубьев tp = (1,25–1,5) мм; шаг калибрующих зубьев tк = (0,6 – 0,7) tp мм.

Силы резания и мощность при протягивании.

Сила резания при протягивании складывается из сил, приложенных ко всем одновременно участвующим в резании зубьям.

Сила, действующая на каждый зуб протяжки, может быть paзложена на две составляющие: Рz, направленную вдоль оси, и Pu, направленную перпендикулярно оси.

Практическое значение имеет лишь осевая составляющая Pz, направленная в сторону, противоположную движению протяжки. Ома создает напряжения в протяжке. Для круглых протяжек сила резания (в Н):

,

для шпоночных и шлицевых протяжек:

,

где Cpz — коэффициент, характеризующий материал заготовки и условия обработки; sz — подача на зуб, мм; xpz – показатель степени при подаче; D — диаметр отверстия, мм; z — число одновременно работающих зубьев протяжки; n — число шлицев; kγ, Ка, Ки, Ко — соответственно коэффициенты, характеризующие влияние переднего и заднего углов, износа и смазочно-охлаждающей жидкости.

Значения Cpz, xpz, kγ, Ка, Ки, Ко приводятся в справочных материалах по выбору режимов резания. По силе резания Pz рассчитывают прочность протяжки на растяжение, эффективную мощность и проверяют возможность выполнения заданного процесса резания на данном станке (тяговая сила станка должна быть больше силы резания).

Эффективная мощность (в кВт):

Обработка поверхностей заготовок на протяжных станках

Протяжные станки отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что форма поверхности при обработке на протяжном станке зависит от формы режущих лезвий зубьев инструмента. Основными характеристиками протяжного станка являются тяговое усилие и длина хода протяжки. Протяжные станки имеют гидравлический привод и часто работают по полуавтоматическому циклу. В зависимости от вида обрабатываемых поверхностей их делят на станки для внутреннего и наружного протягивания; по направлению главного движения—на горизонтальные и вертикальные.

Рис. 60. Общий вид горизонтально–протяжного станка

Горизонтально-протяжной станок

. Этот станок для внутреннего протягивания (рис. 60) состоит из станины 1, насосной станции 2, гидроцилиндра 3, каретки 4, опорного кронштейна 5 и корыта 6. Протяжку хвостовой частью вставляют в предварительно обработанное отверстие заготовки и закрепляют в патроне каретки 4. Каретка с протяжкой получает поступательное движение от штока поршня гидроцилиндра — главное движение vp

Заготовка при протягивании опирается торцом на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. Поело окончания протягивания заготовка падает в корыто 6, протяжка извлекается из каретки 4, последняя возвращается в исходное положение (холостой ход vx) и цикл обработки повторяется.

Рис. 61. Общий вид вертикально–протяжного станка.

Вертикально-протяжной станок

. Этот станок для наружного протягивания (рис. 61) состоит из основания 7, станины 5, насосной станции 4, каретки 3, стола 2. Заготовку устанавливают в приспособлении на столе станка. Протяжку закрепляют в каретке и от гидропривода сообщают ей поступательное перемещение – главное движение. Протяжка, опускаясь (рабочий ход vp) обрабатывает заготовку. Обработанную заготовку снимают и подвижная каретка быстро возвращается в исходное положение (холостой ход vx).

Протяжные стайки непрерывной обработки

(рис. 62). Эти станки являются станками высокой производительности. На них обрабатывают заготовки непрерывно. Заготовки 2 устанавливают в приспособлениях замкнутой цепи 1 и сообщают им главное поступательное движение со скоростью v относительно неподвижной протяжки 3. Жесткие направляющие 4 обеспечивают параллельное перемещение цепи в зоне прохождения заготовок под протяжкой.

На протяжных станках непрерывной обработки карусельного типа заготовки устанавливают на вращающемся круглом столе.

Рис. 62. Схема обработки заготовок на протяжном станке непрерывной обработки.

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5—250 мм.

Цилиндрические отверстия протягивают круглыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных при литье и штамповке, без предварительной их обработки. Обычно длина отверстий не превышает трех диаметров.

Если торец отверстия в заготовке не обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 63, а). Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки, даже если торец заготовки не перпендикулярен оси отверстия. В тех случаях, когда при предыдущей обработке предусмотрено получение торца отверстия, перпендикулярного к его оси, заготовка опирается на жесткую (неподвижную) поверхность.

Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходной поверхностью для протягивания является круглое отверстие

На рис. 63, б приведена схема протягивания квадратного отверстия.

Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующим одновременно весь профиль отверстия.

На рис. 63, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением обеспечивающим дополнительное вращение протяжки (рис. 63, г) или заготовки.

Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. 63, д) с применением специального приспособления — направляющей втулки 3, Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа.

Протягивание наружных поверхностей успешно применяют вместо других методов обработки с целью снижения ее трудоемкости и стоимости. Наружным протягиванием можно заменить строгание, фрезерование, а в некоторых случаях и шлифование. При протягивании сложных фасонных контуров взамен фрезерования (например, плоских кулачков) не только снижается трудоемкости обработки, но и обеспечивается высокое качество обработанной поверхности. Плоские и более сложные наружные поверхности протягивают плоскими протяжками прямого и фасонного профиля.

Рис. 63. Схемы обработки поверхностей заготовок на протяжных станках:

1 – заготовка, 2 – протяжка, 3 – направляющая втулка

На рис. 63, е приведена схема протягивания вертикальной плоскости.

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 63, ж) и дисковыми (рис. 63, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение — поступательное, а дисковая протяжка — вращательное вокруг своей оси.

Цилиндрические и конические зубчатые колеса наружного зацепления протягивают следующим образом. Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготовляют последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устройствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с прямыми зубьями.

Лекция 24. Обработка на сверлильных станках

Сверление

является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

Для сверления используются сверлильные и токарные станки.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 64.а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.64.б).

Рис. 64. Схемы сверления, зенкерования и развертывания

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием

(рис.64.в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование

– обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть, число зубьев не менее трех (рис. 64.г).

Развертывание

– окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис. 64.д).

Схемы сверления, зенкерования и развертывания представлены на рисунке 64.

ЛЕКЦИЯ 25. Обработка на расточных станках

Обработка заготовок на расточных станках

Характеристика метода растачивания

. Поверхности на расточных станках формообразуются за счет сочетания главного вращательного движения резца или другого режущего инструмента и движения подачи, сообщаемого инструменту или заготовке. Направление подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности.

На расточных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных цилиндрических поверхностей резцом, подрезание торцов, нарезание резьбы и фрезерование плоскостей.

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно — и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами наиболее характерна для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Режим резания.

При работе на расточных станках (рис. 65) главное вращательное движение инструмента характеризуется скоростью резания.

Рис. 65. Схема растачивания отверстия

За скорость резания (м/мин) принимают окружную скорость вращающегося режущего инструмента:

| Из за большого объема этот материал размещен на нескольких страницах: 8 |