В большинстве случаев используются шлифовальные аппараты и станки центровой обработки. Где шлифовка выполняется с помощью вращающегося на большой скорости абразивного цилиндра. Однако помимо этого существуют станки, у которых отсутствует единая ось вращения, а обработка материала осуществляется с помощью нескольких вращающихся цилиндров. Но что вообще такое бесцентровое шлифование? Как правильно работать с таким обрабатывающим станком?

Предлагаем следующие виды шлифовки металла:

- Круглое шлифование

- Плоское шлифование

- Бесцентровое шлифование

- Зубошлифование;

- Резьбошлифование;

- Шлицешлифование.

Оставьте заявку по форме или свяжитесь с нами по телефону и e-mail

8 Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Круглая шлифовка включает в себя два подвида шлифовки – наружная шлифовка и внутренняя шлифовка.

Наружная круглая шлифовка — это шлифовальные работы по металлу для получения цилиндрической поверхности повышенной точности. Обработка происходит радиальным движением врезания шлифовального круга в обрабатываемую деталь.Максимальные размеры обрабатываемых деталей для наружного круглого шлифования –диаметр до 500 мм, длина до 1800 мм.

Внутренняя круглая шлифовка — это шлифовальные работы по снятию припуска внутри цилиндра, доводка после расточки. Максимальные размеры обрабатываемых деталей для внутреннего круглого шлифования – диаметр до 400 мм, длина до 1200 мм.

Плоская шлифовка В этом случае деталь крепится на магнитную плиту плоскошлифовального станка. Такой вид обработки обеспечивает высокую плоскостность и параллельность поверхностей. Размеры обрабатываемых деталей – до 800*400 мм. Обрабатываемые детали: штампы, кольца, пластины, ножи и др.

Бесцентровая шлифовка Применяется в крупносерийном производстве для обработки внутренних и наружных поверхностей (обоймы подшипников, валы и т.д.). Обработка производится двумя кругами, расположенными напротив друг друга. Деталь базируется на опорном ноже между ними.

Это интересно: Холодная сварка для металла – применяем правильно

Кинематическая схема круглошлифовального станка 3М182

Кинематическая схема круглошлифовального станка 3м182

Рис. 3. Кинематическая схема станка:

- бабка шлифовального круга;

- бабка ведущего круга;

- механизм врезания;

- устройства правки

- устройства правки

Характеристика

На заводах и даже в крупных мастерских по металлообработке нередко встречается бесцентрово-шлифовальный станок. Его параметры достаточно хороши для производства продукции крупными сериями. Достигается максимально высокая жесткость технологической системы. Это обстоятельство гарантирует стабильность обработки и высокое качество выпускаемых изделий..

Можно существенно улучшить технические параметры манипуляции, такие как скорость обработки металла и общая производительность устройства, чем, разумеется, инженеры пользуются в полной мере.

Важным преимуществом бесцентрового шлифования является еще и минимальная затрата времени на вспомогательные операции. Она составляет не более 2—3% от общего времени работы. При использовании других станков этот показатель существенно выше. Потому можно уверенно сказать, что шлифующее оборудование без центра намного меньше простаивает в рабочем цикле и отличается повышенной гибкостью настройки. Настроить его желаемым образом не составляет существенного труда. Основные узлы такого аппарата:

- станина;

- металлообрабатывающая бабка;

- фиксированная опора с рабочим ножом;

- еще одна бабка;

- панель, содержащая систему управления.

Типы обрабатываемых поверхностей

- винтовые;

- плоские (матрицы пресс-форм);

- криволинейные;

- цилиндрические;

- прямые;

- конические;

- отверстия;

Шероховатость поверхностей после шлифовки

Шлифование относится к категории чистовых, отделочных операций и обеспечивает поверхности высокого качества. Одной из качественных характеристик поверхности является шероховатость. В зависимости от этого параметра шлифовальные операции бывают:

1) Предварительная. Выполняется на необработанной поверхности для снятия наружного дефектного слоя, либо после черновой токарной или фрезерной обработки, но перед термообработкой. Обеспечивает шероховатость в пределах 5 – 7 класса. 2) Чистовая. Операция выполняется после предварительной обработки, шлифовальными кругами с более мелкой зернистостью. Детали шлифуют уже после термообработанными. Получают 7 – 9 класс шероховатости. 3) Тонкая. Применяют для получения поверхности 9 – 10 класса чистоты. Припуск под обработку – минимальный. 4) Отделочная операция. Иначе называется «выхаживание». Это получение высокоточных размеров 11 – 12 класса шероховатости продольной подачей шлифовального круга без припуска на обработку. При этом достигается устранение овальности и биения обрабатываемых поверхностей.

Описание работы гидрооборудования при обработке методом врезания

Электродвигатель насоса гидропривода включается нажатием на кнопку «Смазка» при установке переключателя режимов работы в положение «Наладочный режим для шлифования врезанием», нажатием на рычаг «Пуск цикла врезания» осуществляется врезание. Скорость быстрого подвода шлифовальной бабки и последовательность подвода еѐ с перемещением копира отрегулированы при сборке. Скорость рабочей подачи регулируется дросселем с регулятором 12 (рис. 4).

С включением электродвигателя, приводящего во вращение сдвоенный лопастной насос 2 потоки масла подходят к напорным золотникам 4(1), 4(2) и через фильтры 3(1), 3(2) по магистралям 1 и 1’ подводятся к распределителям.

Виды бесцентрового шлифования

Различают две основных методики — с продольной и с поперечной подачей. Ниже мы кратко рассмотрим обе методики.

Бесцентровая обработка с продольной подачей

Эта технология обработки подходит для деталей с постоянным диаметром по всей поверхности (трубы, заготовки для болтов, однородные стержни и так далее). Во время работы станка деталь помимо стабилизирующего вращения может перемещаться в продольном направлении, что помогает мастеру лучше контролировать шлифовку. Вращающиеся цилиндры располагаются не параллельно друг другу, а под небольшим углом.

Поэтому при вращении абразивных кругов деталь может осуществлять продольное продвижение материала, а чем больше будет угол наклона, тем выше будет скорость движения (оператор может менять угол наклона вручную). Выбирать угол наклона нужно в зависимости от нескольких параметров — общая длина детали, ее диаметр, качество обработки и так далее. Рекомендательные нормативы:

- Небольшие заготовки средней толщины — от 1 до 2,5 градусов.

- Длинные детали средней и большой толщины — от 1,5 до 3,5 градусов.

- Очень маленькие заготовки любого диаметра — от 3 до 4,5 градусов.

Обратите внимание, что эти нормативы относятся только к черновой шлифовке — при обработке начисто угол наклона необходимо снизить на 20-30%, чтобы получить гладкую однородную поверхность. Продольное шлифование следует проводить в несколько заходов. Во время черновых заходов с поверхности снимается порядка 0,1-0,2 миллиметров металла, а при чистовой обработке — 0,02-0,05 миллиметров (при соблюдении нормативов, указанных выше).

Шлифование с поперечной подачей (врезное)

Данная технология используется для обработки деталей, у которых на поверхности имеются различные выступающие части, выемки или борозды (объекты сложной формы, зубчатые вещи, изделия фасонной композиции и так далее), которые нужно сохранить. Подача изделия на шлифовальный вал осуществляется ведущим элементом перпендикулярно оси вращения — это позволяет обтачивать изделие не целиком, а отдельными его частями. Общая инструкция по применению бесцентрового шлифовального станка с применением врезной технологии выглядит так:

- До запуска устройства ведущий вал отводят от шлифовального, а потом на поддерживающую конструкцию помещается деталь, подлежащая обработке.

- Чтобы заготовка не перемещалась в продольном направлении, ее прижимают к поддерживающей конструкции с помощью специального упора. Сам упор одновременно выполняет функцию выталкивающего устройства.

- К поверхности подводят направляющий вал, работающий на небольшой скорости, который передает вращение детали. После этого заготовка с помощью направляющего вала подносится к шлифовальному кругу.

- Во время работы у оператора есть возможность контролировать глубину обработки с помощью направляющего круга.

При необходимости абразивный круг можно немного поворачивать, чтобы ось вращения располагалась не строго перпендикулярно, а под небольшим углом. Такая процедура может понадобиться в случае, когда нужно крепко прижать заготовку к упору.

Бесцентровое наружное шлифование

Бесцентровое наружное шлифование отличается тем, что обрабатываемые заготовки получают вращение и шлифуются без крепления в центрах, причем базой при шлифовании является обрабатываемая поверхность. Бесцентровое шлифование — наиболее механизированный и производительный процесс, который легко может быть автоматизирован.

При бесцентровом наружном шлифовании (рис. 1) оба круга вращаются в одну сторону с разными скоростями: рабочий круг — со скоростью 30-35 м/с, ведущий — со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой заготовки является нож со скошенным краем, находящийся между рабочим и ведущим кругами. Нож устанавливается так, чтобы центр заготовки находился выше или ниже линии центров кругов. Заготовки, расположенные на одной оси с кругами, будут получаться некруглой формы. Большинство заготовок шлифуется при их установке выше линии центров, за исключением длинных тонких деталей типа прутков, центр которых располагается ниже линии центров. В этом случае заготовки силами резания прижимаются к поверхности ножа, и процесс шлифования протекает более спокойно, без выбрасывания заготовок из зоны шлифования.

Положение ведущего круга по отношению к рабочему кругу можно изменять, устанавливая ведущий круг под разными углами (0-6о). Это дает возможность ведущему кругу при сквозном шлифовании (угол поворота ведущего круга при предварительном шлифовании 2,5-6о, при окончательном 1-2о) выполнять роль подающего механизма, а при врезном шлифовании (угол поворота ведущего круга не более 0,5о) обеспечивать плотный прижим заготовки к упору.

Обрабатываемая заготовка, расположенная между кругами и опирающаяся на поверхность ножа, вращается со скоростью ведущего круга. Вращение заготовки происходит благодаря силам трения между ней и ведущим кругом в направлении, обратном вращению ведущего круга. Разность скоростей рабочего круга и обрабатываемой заготовки обеспечивает процесс шлифования.

При бесцентровом наружном шлифовании обработка производится с продольной подачей заготовки врезным шлифованием, а также шлифованием с продольной подачей до упора (рис. 2). При шлифовании с продольной подачей заготовки (рис. 2а) скорость продольной подачи определяется по формуле S=V*sina, м/мин, где V — скорость ведущего круга, м/мин, а — угол поворота ведущего круга или наклона опорного ножа в градусах.

При шлифовании с продольной подачей, наиболее распространенном методе бесцентрового шлифования, заготовка пропускается в зазор между рабочим и ведущим кругами, равный диаметру заготовки минус толщина слоя, снимаемого за один проход. Этим методом обрабатываются заготовки цилиндрической формы (кольца шарикоподшипников, поршневые пальцы, цилиндрические ролики подшипников, трубы, шпильки и т. д.).

При обработке заготовок, длина которых меньше высоты кругов, необходимо стремиться к тому, чтобы в рабочей зоне станка заготовки проходили непрерывным потоком без зазора между ними. Это создает устойчивую работу станка, обеспечивает получение стабильных размеров деталей, равномерный износ рабочего и ведущего кругов. При шлифовании заготовок, длина которых во много раз превышает высоту кругов, тяжелых заготовок большого диаметра, а также узких колец, имеющих высоту значительно меньшего диаметра, необходимо применять специальные механизмы, непрерывно подающие заготовки в зону обработки.

В тех случаях, когда форма заготовок не позволяет использовать продольную подачу (клапаны, болты, шейки крестовин карданного вала и другие ступенчатые детали), применяют врезное шлифование (рис. 2б). При таком шлифовании заготовка опирается па нож и получает вращение от ведущего круга. Удаление припуска с обрабатываемых поверхностей производится перемещением ведущего круга перпендикулярно оси заготовки со скоростью ее поперечной подачи. По окончании шлифования ведущий круг вместе с ножом и заготовкой отводится от рабочего круга и производится смена заготовки. Этот вид шлифования легко поддается автоматизации процесса за счет использования специальной формы ведущего круга и применения механизмов для автоматической загрузки и разгрузки рабочей зоны бесцентровошлифовальных станков.

Врезное шлифование широко используется при одновременной обработке шеек ступенчатых заготовок, когда необходимо обеспечить высокую их концентричность, а также при обработке заготовок сферических и других профилей. Часто в этом случае используются многокруговые наладки, в которых набор шлифовальных кругов монтируется на специальных фланцах, с установкой втулок высотой, соответствующей нешлифуемым участкам заготовок.

Шлифование заготовок этим методом ведется при различных подачах и глубинах резания. В начале процесса большая часть припуска удаляется с повышенной подачей на глубину, затем подача на глубину уменьшается. В конце обработки заготовка шлифуется без подачи на глубину. При врезном шлифовании количество переходов меньше, чем при шлифовании с продольной подачей, так как на предварительных переходах возможно удаление больших припусков.

Промежуточное положение между рассмотренными способами бесцентрового шлифования занимает шлифование с продольной подачей до упора (рис. 2в). Так обрабатываются заготовки с поверхностями, ограничивающими прохождение заготовок между кругами: болты, клапаны со стеблем и тарелкой, ступенчатые валики большей, чем высота круга, длины и т. п. При подходе к упору каретка суппорта и ведущий круг отводятся от рабочего круга, и заготовка удаляется из рабочей зоны выталкивателем.

Для шлифования наружных поверхностей заготовок в качестве рабочих кругов применяются круги типа ПП наружным диаметром 250-750, высотой 40-250 мм и более на керамической связке, а в качестве ведущих — круги типа ПП наружным диаметром 200-350 мм, высотой 40-200 мм на вулканитовой или бакелитовой связках. В редких случаях, когда необходимо, чтобы один из крепежных фланцев был спрятан в выточке, применяются круги типа ПВ наружным диаметром 500-600 мм.

Для небольших бесцентровошлифовальных станков в качестве рабочих кругов применяются круги типа ПВД наружным диаметром 250-300, высотой 75-100 мм, в качестве ведущих — круги этого типа на вулканитовой и бакелитовой связках диаметром 300-350, высотой 100-275 мм. Наличие выточки с двух сторон круга позволяет применять более короткий шпиндель для его крепления и почти полностью спрятать фланцы в выточке.

В настоящее время при шлифовании заготовок диаметром до 15 мм вместо ведущих кругов на вулканитовой связке успешно применяются чугунные и дюралюминиевые ролики. Металлические ведущие ролики имеют высокую стойкость между правками: не меньшую, а в ряде случаев даже большую, чем круги на вулканитовой связке. Их применение обеспечивает высокую производительность труда и способствует сокращению расхода алмазных инструментов (металлические ролики правятся на требуемый профиль твердосплавными резцами, в то время как для правки вулканитовых кругов применяются только алмазные инструменты).

Жесткость технологической системы (станок — шлифовальный круг — заготовка — ведущий кpyг) при бесцентровом шлифовании в 1,5-2 раза выше, чем при круглом шлифовании заготовок, установленных в центрах, и тем более в патроне. Поэтому при бесцентровом шлифовании режимы резания соответственно повышаются в 1,5-2 раза, значительно облегчается обработка нежестких заготовок (тонких валов, сверл и т. п.), обеспечивается высокая стабильность размеров партии обработанных заготовок, уменьшаются припуски на шлифование из-за базирования заготовок по обрабатываемой поверхности и их самоцентрирования при обработке. При бесцентровом шлифовании значительно уменьшается вспомогательное время, связанное с установкой, выверкой на станке и снятием заготовки. При шлифовании с продольной подачей вспомогательное время практически сводится к нулю, так как процесс обработки заготовок осуществляется непрерывным потоком. Все это делает бесцентровое шлифование одним из самых производительных и эффективных видов наружного шлифования заготовок.

В настоящее время бесцентровое шлифование получает еще большее развитие и применение благодаря увеличению рабочей скорости круга до 60 м/с. Так, увеличение рабочей скорости кpугa с 30 до 60 м/с при врезном шлифовании уменьшает шероховатость обработанных поверхностей примерно на один класс, позволяет увеличить до 2 раз скорость поперечной подачи ведущего круга и соответственно увеличить глубину резания, повышает за счет уменьшения износа круга коэффициент шлифования в 1,5-3 раза. С повышением рабочей скорости кругов наблюдается снижение погрешностей геометрической формы обрабатываемых поверхностей за счет уменьшения сил резания и увеличения устойчивости процесса шлифования. Повышение рабочей скорости круга позволяет сократить цикл бесцентрового шлифования до 2-4 раз по сравнению с обычно применяемым процессом шлифования при рабочей скорости круга ~30 м/с.

Общее понятие о шлифовании

- В примитивных случаях применяют твёрдый зернистый песок или более твёрдый наждак, насыпают его на твёрдую поверхность и трут об неё обрабатываемый предмет. Угловатые зерна, катаясь между обеими поверхностями, производят большое число ударов, от которых разрушаются понемногу выдающиеся места этих поверхностей, и округляются и распадаются на части сами шлифующие зерна. Если же одна из поверхностей мягкая, зерна в неё вдавливаются, остаются неподвижными, и производят на второй поверхности ряд параллельных царапин; в первом случае получается матовая поверхность, покрытая равномерными ямками, а во втором — так называемый «штрих», сообщающий поверхности блеск, переходящий в полировку, когда штрих так мелок, что становится незаметным для глаза. Так, при шлифовке двух медных пластинок одной об другую с наждаком, обе получаются матовыми, а тот же наждак, будучи наклеен на поверхность бумаги, сообщит при трении об латунную поверхность блеск.

- Хрупкое, твёрдое стекло стирается больше мягкой и упругой металлической пластинки, а порошок алмаза может стирать поверхность самого алмаза и куски кварца можно обрабатывать на точиле из песчаника. Ямки, производимые зёрнами наждака, тем мельче, чем мельче сами эти зерна; поэтому шлифованием можно получать наиболее точно обработанные поверхности, как это делают при шлифовании оптических стекол.

Это интересно: Обработка отверстий: виды операций и используемый инструмент

Принцип работы

Заготовка не фиксируется в зажимающих приспособлениях. Ее располагают на особой позиции, обеспечивающей одновременное использование сразу 2 шлифующих кругов. Нож, расположенный снизу, отвечает за механическую поддержку.

Внимание: ось вращения детали поднята по сравнению с осью абразивных элементов. Один круг имеет ведущую, а другой — ведомую роль.

Доминирующий круг проворачивается со скоростью 10—50 м в минуту. Темп обращения ведомого круга куда больше, он может достигать 30—35 м/с. Ведущий блок делают обычно на вулканитовой связке. Обрабатываемая заготовка крутится быстрее, чем этот блок. Но разница невелика и обычно составляет от 1 до 3%. Если она превышает этот показатель, часто требуется специальная настройка.

Говоря про способы бесцентровой шлифовки, стоит учесть, что все они сводятся к 2 вариантам. Иногда приходится работать с длинными заготовками неизменного шлифовочного диаметра по всей длине. Тогда нужно подавать деталь в продольной плоскости. Но немаловажную роль играет и врезной (поперечно-подающий) метод. Его используют, если:

- на поверхности имеются канавки;

- изделие содержит выступы;

- заготовка отличается ступенчатой либо фасонной конфигурацией.

Врезная шлифовка отлично работает, если заготовка имеет непрерывное сечение на всем протяжении. Потому ее рекомендуют:

- для труб различного назначения;

- полуфабрикатов болтов и винтов;

- стержней с однородным строением.

Иногда стабилизирующее вращение дополняется продольным сдвигом. Такой прием повышает контроль шлифовальных манипуляций. Рабочие цилиндры стараются располагать не строго параллельно, а с некоторым малым углом. Увеличивая его значение, операторы повышают темп работы. Но при этом важно не увлекаться сверх меры, иначе начинает страдать качество.

Особенно важен этот нюанс при окончательной обработке заготовок. Только строгое ограничение угла позволяет добиваться гладкости и однородности всей поверхности.

Подача через насос смазки позволяет эффективно снимать окалину (ржавчину) и выполнять иные манипуляции. Воздушно-масляные системы специально оптимизируют для работы при максимально быстром вращении. Передача смазочно-охлаждающей жидкости происходит по специальному трубопроводу внутри станка. А также могут использоваться электрические и гидравлические смазочно-охладительные системы. Обычно управление не только охлаждением, смазкой, но и всеми другими функциями ведется с единой командной панели.

Кинематика бесцентрово-шлифовального станка модели 3М182

Главное движение – вращение шлифовального круга – производится от электродвигателя М1 (7,5 кВт; 1450 об/мин) через клиноременную передачу 188/140 (рис. 3). Вращение ведущего круга осуществляется через червячную передачу 3/30 от электродвигателя М2 (0,85 кВт; 120–1650 об/мин, регулирование бесступенчатое).

Ускоренное поперечное перемещение бабки шлифовального круга по направляющим качения производится от двигателя М3, ручное перемещение – от маховика Р4. В обоих случаях с вала IV движение передаѐтся через червячную передачу 1/50 на ходовую гайку. При неподвижном винте с шагом 4 мм гайка вращается и перемещает бабку. Толчковая рукоятка РЗ при каждом нажатии обеспечивает поворот вала IV на одно деление лимба (через храповый механизм X с колесом 80).

При врезном шлифовании действует гидрофицированный механизм, перемещающий ходовой винт V вдоль его оси (без вращения) вместе со шлифовальной бабкой. У цилиндра Ц2 шток поршня жѐстко соединѐн с ходовым винтом V. В штоке сделан паз, сквозь который проходит клин К, и закреплѐн упирающийся в клин ролик. Давление в правой полости цилиндра Ц2 отводит бабку влево. При подаче масла в левую полость бабка быстро отводится до тех пор, пока ролик не упрѐтся в клин. Затем клин постепенно вытягивается цилиндром Ц1 из паза – бабка продолжает движение вправо и происходит врезание. Когда упорный буртик штока доходит до корпуса, бабка останавливается, начинается выхаживание (клин, оторвавшись от ролика, продолжает движение до своего упора). По окончании шлифования цилиндр Ц2 отводит бабку. Винты с рукоятками Р1 и Р2 регулируют ход поршней в обоих цилиндрах. При шлифовании «на проход» винт с рукояткой Р1 должен быть завѐрнут до упора в корпус. На бабках шлифовального и ведущего кругов установлены устройства для правки кругов. Правка кругов производится унифицированными устройствами, каждое из которых сообщает алмазному карандашу А продольное перемещение от двигателя М4 (0,09 кВт; 1500 об/мин) или от рукоятки Р5 (шаг ходового винта 2 мм), поперечное движение – от рукоятки Р6 (шаг ходового винта 1,5 мм). Муфта М – предохранительная. Установка бабки ведущего круга на размер обрабатываемой детали при наладке осуществляется рукояткой Р7 с помощью винта с шагом 6 мм. Кроме того бабка ведущего круга поворачивается в горизонтальной плоскости. После необходимой установки бабка фиксируется при помощи зажимов. 7. Принцип работы станка модели 3М182 Обрабатываемую деталь устанавливают между шлифующим и ведущим кругами на опорном ноже так, чтобы центры детали были несколько выше линии центров обоих кругов. Шлифующему кругу сообщается быстрое вращательное движение, окружная скорость которого должна соответствовать принятой для шлифовальной операции скорости резания и должна быть направлена в точке касания с деталью в сторону опорного ножа.

Ведущему кругу также сообщается вращательное движение в том же направлении, что и шлифующему кругу, но с меньшей скоростью круговой подачи детали (10–50 м/мин). Система сил, действующая на деталь со стороны абразивных кругов и опорного ножа, заставляет ее вращаться с окружной скоростью практически равной скорости вращения ведущего круга. Салазки с опорным ножом и бабкой ведущего круга устанавливаются так, чтобы расстояние между абразивными кругами точно соответствовало заданному диаметру обрабатываемой детали. При работе методом продольной подачи ось ведущего круга устанавливается под небольшим углом (при черновом шлифовании α = 1,5…6°, а при чистовом α = 0,5…l,5°) к оси детали, в результате чего появляется осевая составляющая окружного усилия, под действием которого деталь перемещается вдоль своей оси. При работе методом поперечной подачи ось ведущего круга располагается параллельно оси детали или под незначительным углом наклона (не более 1°). Продольная подача в этому случае отсутствует. Радиальная подача сообщается бабке ведущего круга. На рис.1 показана схема шлифования на бесцентровошлифовальных станках наружной поверхности детали с продольной подачей «на проход». Деталь 3, поддерживаемая ножом 4, располагается между двумя кругами 1 и 2, из которых 1 – шлифовальный, вращаясь с окружной скоростью 30–40 м/сек, снимает припуск с заготовки, а 2 – ведущий круг, вращающийся о окружной скоростью 10–50 м/мин сообщает заготовке вращение – круговую подачу. Продольная подача сообщается шлифуемой заготовке ведущим кругом в результате установки его под некоторым углом к оси шлифовального круга или вследствие наклона опорного ножа на угол α.

Применение

Бесцентрово-шлифовальный станок позволяет обрабатывать конструкции с разной внешней поверхностью:

- конической;

- цилиндрической;

- фасонной.

Сквозной метод шлифовки используют, если нужно работать:

- с поршнем или пальцем поршня;

- втулкой;

- ходовым винтом;

- техническим валом.

Подразумевается прогон детали внутри всего станка (отсюда и название). Шлифовка до упора нужна, если есть выступы. Подрезная обработка применяется почти исключительно для фасонных конструкций. При ней регулировочный круг подают в поперечной плоскости. Интенсивность подачи за один оборот составляет от 0,0003 до 0,002 см.

Когда идет работа с коническими заготовками, ось главного круга наклоняют на 0,5—1°. Нож, создающий опору, при этом наклоняют на половинное значение угла конусности детали. В таком варианте все круги испытывают мощную нагрузку, и их подправлять надо будет гораздо чаще. Чтобы форма обрабатываемой поверхности не утрачивалась, используют мягкую пружинную подставку. Шлифовку с жесткой опорой советуют применять для деталей с нетолстыми стенками.

Стоит отметить, что бесцентрово-шлифовальные станки имеют заметные слабости. Так, при обработке полых изделий они не позволяют добиться максимальной концентричности цилиндрических поверхностей. Не удастся обеспечить концентричность и при работе со ступенчатым валиком. Необходимые параметры достижимы, но экономически оправданы соответствующие манипуляции лишь при крупных сериях. Бесцентрово-шлифующий станок в режиме сквозного прогона гарантирует точность до 0,005 мм.

Обзор моделей

Есть ряд хороших моделей.

3М182

Аппарат рассчитан на круглошлифовальную обработку металла. Особенность этого станка — применение горизонтального шпинделя. Конструкторы заявляют, что их разработка пригодна для поверхностей:

- ступенчатых;

- гладких;

- конусообразных;

- фасонных на телах вращения сечением от 0,08 до 2,5 см.

Допустимая протяженность обрабатываемой поверхности в норме составляет до 95 мм.

Ее наибольшее значение — 170 мм. Проведение предварительной термообработки несущественно. Возможно работать не только с металлом, но и:

- с пластмассами;

- стеклом;

- текстолитом.

Особенности работы:

- некруглости не более 1 мкм;

- образуемая шероховатость поверхности на уровне V10;

- обеспечение первого и второго разрядов по точности;

- наличие автоматического цикла врезной шлифовки;

- возможность обработки со сквозной подачей и продвижным методом.

3М184

Его параметры:

- внешний диаметр круга от 40 до 50 см;

- до 1370 витков за минуту;

- отверстие под круг 30,5 см;

- диаметр наконечника шпинделя 8 см;

- максимальное передвижение бабки на доминирующем круге 30 см;

- масса 6850 кг.

ЗЕ184

Его рабочий диаметр — 8 см. Есть модификации, рассчитанные на более высокую и даже прецизионную точность. А также в линейке присутствуют версии с программируемыми контроллерами. Наименьшее сечение обрабатываемых заготовок — 4 мм, наибольшее (в отдельных вариациях) – до 125 мм.

ЗА184

Характеристики станка:

- работает с деталями длиной до 16,5 и диаметром до 8 см;

- имеет массу 5670 кг;

- обладает точностью категории В;

- развивает усилие 13 кВт.

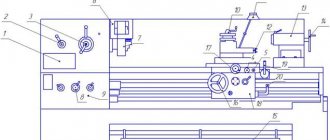

Расположение органов управления бесцентрово-шлифовальным станком 3М182

Расположение органов управления бесцентрово-шлифовальным станком 3м182

Перечень составных частей бесцентрово-шлифовального станка 3М182

- 2. Агрегат врезания

- 3. Бабка шлифовального круга

- 4. Коммутация врезания

- 5. Механизм врезания

- 20. Электрошкаф

- 22. Наладка для проходного и врезного шлифования

- 23. Механизм правки ведущего круга

- 24. Бабка ведущего круга (неповоротная часть)

- 43. Бабка ведущего круга (поворотная часть)

- 51. Кожух шлифовального круга

- 52. Лампа

- 56. Кронштейн пульта управления

- 57. Электрооборудование механизма врезания

- 58. Электрооборудование

- 60. Коммуникация охлаждения

- 61. Замок электрошкафа

- 62. Основание электрошкафа

- 63. Агрегат смазки

- 65. Привод шлифовального круга

- 68. Кожух привода шлифовального круга

- 69. Агрегат охлаждения

- 70. Основание суппортов

- 71. Суппорт сквозного шлифования (задний)

- 72. Суппорт врезного шлифования

- 75. Кронштейн подачи ведущего круга

- 79. Суппорт сквозного шлифования (передний)

- 83. Механизм правки шлифовального круга

Перечень органов управления шлифовальным станком 3М182

- 1. Маховик и лимб механизма подачи

- 6. Винт регулировки рабочего хода поршня механизма врезания

- 7. Винт перемещения каретки механизма врезания

- 8. Останов продольного перемещения каретки алмаза

- 9. Винт разворота копирной линейки

- 10. Место установки индикатора выставки копира

- 11. Лимб подачи алмаза

- 12. Регулятор скорости правки

- 13. Рукоятка отвода пиноли

- 14. Кнопка ускоренного отвода шлифовальной бабки (влево)

- 15. Главный включатель

- 16. Переключатель режимов работы станка «Наладочный режим», «Шлифование врезанием» (полуавтомат) и «Шлифование напроход»

- 17. Кнопка «Стоп круга»

- 18. Кнопка «Пуск шлифовального круга»

- 19. Кнопка «Все стоп»

- 21. Сигнальная лампочка «Станок включен»

- 22. Сигнальная лампочка «Нет смазки»

- 23. Амперметр

- 24. Кнопка «Стоп цикла»

- 25. Кнопка «Смазка»

- 26. Кнопка «Пуск ведущего круга»

- 27. Кнопка ускоренного подвода шлифовальной бабки (вправо)

- 28. Кнопка «Пуск правки»

- 29. Переключатель «Правка шлифо-вального круга», «Правка ведущего круга»

- 32. Лампа

- 33. Гайки зажима механизма правки

- 34. Шкала разворота механизма правки

- 35. Винты крепления поворотной части бабки ведущего круга

- 36. Винт разворота поворотной части бабки ведущего круга

- 37. Регулятор числа оборотов ведущего круга

- 38. Шкала разворота поворотной части бабки ведущего круга

- 40. Винт зажима ведущей бабки

- 41. Рукоятка «Пуск цикла врезания»

- 42. Зажим плиты

- 44. Винт затяжки передней опоры ведущего круга

- 45. Винты регулировки вкладышей подшипников

- 46. Рукоятка зажима основания суппорта

- 47. Винты регулировки щечек суппортов

- 48. Винты выставки ножа по высоте

- 49. Винты разворота суппортов

- 50. Винты крепления ножа

- 53. Винт смещения алмаза

- 54. Регулятор скорости врезания

- 55. Винт регулировки величины быстрого подвода шлифовальной бабки

- 59. Реле времени

- 64. Винты фиксации подмоторной плиты

- 66. Винт натяжения ремней главного привода

- 67. Дублирующая кнопка «Все стоп»

- 73. Шкала нулевого положения ведущей бабки

- 74. Винт перемещения бабки ведущего круга

- 76. Винт разворота бабки ведущего круга в горизонтальной плоскости

- 77. Табличка расчета разворота бабки ведущего круга

- 78. Место установки индикатора разворота бабки ведущего круга

- 80. Кран включения охлаждения при шлифовании

- 81. Кран включения охлаждения на алмаз при правке шлифовального круга

- 82. Рукоятка толчковой подачи (компенсация)

- 83. Механизм правки шлифовального круга

Руководство по эксплуатации

Заготовка устанавливается перед шлифовкой максимально тщательно. Наладка содержит 2 стадии: одна помогает обрабатывать детали точнее в поперечнике, а другая — продольно. Середина детали ставится над линией центров. Опорный нож для более эффективного шлифования ставят со скосом. Дополнительные рекомендации:

- настраивать станок с помощью устройства, ставящегося на опорную плоскость ножевого суппорта;

- учитывать при выборе частоты вращения заготовки необходимое качество и безопасность работы;

- использовать СОЖ при скорости вращения детали быстрее 50 м за минуту;

- учитывать колебания при нарезке.

Циклограмма работы круглошлифовального станка 3М182

Циклограмма работы круглошлифовального станка 3м182

Нажатием на кнопку «Пуск цикла врезания» включается электромагнит 2ЭМ золотника 8(2). В результате включения электромагнита 2ЭМ произойдет загрузка образца в зону шлифования и нажмется конечный выключатель 4ВК (рис. 5), который включит электромагнит 1ЭМ золотника 8(1). В результате включения электромагнита 1ЭМ произойдет быстрый подвод шлифовальной бабки к изделию и срабатывают золотники 11 и 9. Поршень гидроцилиндра 14 копира получит возможность перемещаться со скоростью, соответствующей рабочей подаче шлифовального круга. Одновременно с включением электромагнита 1ЭМ включается реле времени PB (см. рис. 5), контролирующее время обработки детали в зоне шлифования. По окончании обработки реле времени срабатывает и отключает электромагнит 1ЭМ. Шлифовальная бабка и копир возвращаются в исходное положение, нажимается конечный выключатель 4ВК, отключающий электромагнит 2ЭМ золотника 8(2). Обработанная деталь выталкивается из зоны шлифования, отключается конечный выключатель 4ВК. Выталкиватель находится в зоне загрузки образца. Нажатием на рычаг «Пуск цикла врезания» цикл повторяется.

Особенности технологии

Сцепление детали с поверхностью ведущего абразивного круга обеспечивается за счет его вращения, а чем выше скорость вращения, тем надежнее и стабильнее будет сцепление. У работающего станка существует одна характерная особенность — чем ниже будет скорость осевого вращения у направляющего элемента, тем лучше будет работать срезающий абразивный круг (то есть сила срезания обратно пропорциональна скорости вращения направляющего элемента). Поэтому в большинстве случаев на направляющий круг наносится вулканизация или какое-либо другое резиновое покрытие, чтобы дополнительно увеличить силу сцепления детали.

Бесцентровая шлифовка широко используется на крупных современных предприятиях, где производство и обработка деталей осуществляется крупными партиями. Эта методика используется в основном только для обработки наружных поверхностей, хотя при необходимости ее можно адаптировать для обточки некоторых сквозных и внутренних отверстий. Бесцентровое шлифование наружных поверхностей обладает массой преимуществ:

- Методика значительно сокращает время на обработку одной детали. Это позволяет ускорить производство, сэкономить на расходах электроэнергии.

- Комбинация предыдущих факторов в конечном счете приводит к снижению расходов на производство, что благоприятно сказывается на конкурентоспособности продукции компании на рынке.

- Технология простая, мастер освоит технологию практически с первого подхода к станку.

- Вращение направляющего элемента надежно стабилизирует обрабатываемую деталь, поэтому шлифование получается очень качественным и точным.

- Станки не требуют специального ухода и настройки; резиновое покрытие на направляющем элементе держится достаточно большое время, а при необходимости его можно быстро заменить.

Круглая шлифовка деталей

Круглая шлифовка деталей применяется при изготовлении множества изделий. Таких, как плунжера, штоки, поршни, отрезные кольца, пробойники и многие другие.

Как правило, это детали, к которым предъявляются особые требования. Особая чистоты обработки поверхности, размерная точность.

Зачастую процесс проходит в два этапа, поскольку деталям требуется как внешняя, так и внутренняя шлифовка.

Высокая квалификация и обширный опыт работы сотрудников нашего производства позволяет нам гарантировать высокое качество обработки любой изготовляемой продукции.

Станок круглошлифовальный бесцентровый 3М182

| Наименование параметра | 3М182 | — |

| Основные параметры | ||

| Диаметр устанавливаемого изделия наибольший гарантируемый, мм | 25 | |

| Диаметр устанавливаемого изделия наибольший допускаемый, мм | 35 | |

| Диаметр устанавливаемого изделия наименьший, мм | 0.8 | |

| Наименьший диаметр рекомендуемый при врезном шлифовании | 2,5 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью и устойчивостью изделий) при сквозном шлифовании, мм | 170 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью и устойчивостью изделий) при врезном шлифовании, мм | 95 | |

| Высота от основания станка до оси кругов, мм | 1060 | |

| Высота от зеркала мостика до оси кругов, мм | 160 | |

| Шлифовальный круг | ||

| Наружный диаметр наибольший, мм | 350 | |

| Наружный диаметр наименьший, мм | 280 | |

| Наибольшая высота, мм | 100 | |

| Диаметр отверстия, мм | 203 | |

| Число оборотов в минуту | 1910 | |

| Окружная скорость, м/сек | До 35 | |

| Ведущий круг | ||

| Наружный диаметр наибольший, мм | 250 | |

| Наружный диаметр наименьший, мм | 200 | |

| Наибольшая высота, мм | 100 | |

| Диаметр отверстия, мм | 127 | |

| Наибольший угол наклона в вертикальной плоскости, град | ±5 | |

| Наибольший угол наклона в горизонтальной плоскости, мин | ±30 | |

| Число оборотов в минуту при работе (бесступенчатое регулирование) | 17—150 | |

| Число оборотов в минуту при правке | 300 | |

| Шлифовальная бабка | ||

| Размер конца шпинделя шлифовального круга по ГОСТ 2323—67, мм | 80 | |

| Наибольшее установочное перемещение, мм | 90 | |

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | 20 | |

| Рабочее перемещение на одно деление лимба механизма подачи, мм | 0,001 | |

| Рабочее перемещение на один оборот лимба механизма подачи, мм | 0,08 | |

| Рабочее перемещение толчковой подачи от рукоятки, мм | 0,001 | |

| Рабочее перемещение механизмом врезания, мм | До 0,95 | |

| Скорость подачи при врезном шлифовании наибольшая, мм/мин | 10 | |

| Скорость подачи при врезном шлифовании наименьшая, мм/мин | 0,06 | |

| Ведущая бабка | ||

| Перемещение наибольшее, мм | 80 | |

| Перемещение на одно деление лимба винта подачи, мм | 0,05 | |

| Перемещение на один оборот лимба иинта подачи, мм | 6 | |

| Механизм правки кругов | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | |

| Поперечное перемещение алмаза на один оборот лимба, мм | 1,5 | |

| Скорость перемещения алмаза в продольном направлении наибольшая, мм/мин | 250 | |

| Скорость перемещения алмаза в продольном направлении наименьшая, мм/мин | 30 | |

| Наибольший угол разворота копира, гра | ±2 | |

| Суппорт | ||

| Наибольшее установочное перемещение ножа суппорта по высоте, мм | 10 | |

| Гидропривод механизма врезания | ||

| Производительность насоса, л/мин | 12/8 (сдвоенный) | |

| Номинальное давление, кгс/см2 | 10 | |

| Емкость гидробака, л | 100 | |

| Агрегат смазки | ||

| Производительность насоса смазки подшипников шпинделя бабки шлифовального круга, л/мин | 5 | |

| Производительность насоса смазки подшипников шпинделя бабки ведущего круга, л/мин | 1,6 | |

| Емкость бака подшипников шлифовального круга, л | 65 | |

| Емкость бака подшипников ведущего круга, л | 15 | |

| Агрегат охлаждения | ||

| Производительность насоса, л/мин | 45 | |

| Пропускная способность магнитного сепаратора, л/мин | 50 | |

| Емкость, бака, л | 120 | |

| Привод, габарит и масса станка | ||

| Род тока питающей сети | Переменный трехфазный, частота тока 50гц | |

| Напряжение питающей сети, в | 380 | |

| Напряжение электроприводов, в | 380 | |

| Напряжение цепей управления, в | 110 | |

| Напряжение цепей местного освещения, В | 36 | |

| Напряжение сигнализации, В | 5,5 | |

| Напряжение постоянного тока, В | 110 | |

| Электродвигатель привода шлифовального круга — тип | АО2-51-4-С1 | |

| Электродвигатель привода шлифовального круга — мощность, кВт, | 7,5 | |

| Электродвигатель привода шлифовального круга — число оборотов в минуту | 1460 | |

| Электродвигатель привода ведущего круга — тип | ПБСТ-22-В | |

| Электродвигатель привода ведущего круга — мощность, кВт | 0,85 | |

| Электродвигатель привода ведущего круга — число оборотов в минуту | 2200 | |

| Электродвигатель привода электромашинного усилителя — тип | ЭМУ-12А-С1 | |

| Электродвигатель привода электромашинного усилителя — мощность, кВт | 1,2 | |

| Электродвигатель привода электромашинного усилителя — число оборотов в минуту | 2900 | |

| Электродвигатель привода гидронасоса — тип | АОЛ2-21-4-С1 | |

| Электродвигатель привода гидронасоса — мощность, кВт | 1,1 | |

| Электродвигатель привода гидронасоса — число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса смазки подшипников шпинделя шлифовального круга — тип | АОЛ21-4-С1 | |

| Электродвигатель привода насоса смазки подшипников шпинделя шлифовального круга — мощность, кВт | 0,27 | |

| привода насоса смазки подшипников шпинделя шлифовального круга — число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса смазки подшипников шпинделя ведущего круга — тип | АОЛ11-4-С1 | |

| Электродвигатель привода насоса смазки подшипников шпинделя ведущего круга — мощность, кВт | 0,12 | |

| привода насоса смазки подшипников шпинделя ведущего круга — число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса охлаждения — тип | ПА-45-С1 | |

| Электродвигатель привода насоса охлаждения — мощность, кВт | 0,15 | |

| Электродвигатель привода насоса охлаждения — число оборотов в минуту | 2800 | |

| Электродвигатель привода магнитного сепаратора — тип | АОЛ11-4-С1 | |

| Электродвигатель привода магнитного — мощность, кВт | 0,12 | |

| Электродвигатель привода магнитного — число оборотов в минуту | 1400 | |

| Электродвигатель привода правки шлифовального круга — тип | ПЛ-062-С1 | |

| Электродвигатель привода правки шлифовального круга — мощность, кВт | 0,09 | |

| Электродвигатель привода правки шлифовального круга — число оборотов в минуту | 1440 | |

| Электродвигатель привода правки ведущего круга — тип | ПЛ-062-С1 | |

| Электродвигатель привода правки ведущего круга — мощность, кВт | 0,09 | |

| Электродвигатель привода правки ведущего круга — число оборотов в минуту | 1440 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки — тип | АОЛ12-4-С1 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки — мощность, кВт | 0,18 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки — число оборотов в минуту | 1400 | |

| Суммарная мощность электродвигателей, кВт | 11,67 | |

| Габарит станка (длина X ширина X высота), мм | 2230 х 1455 х 2120 | |

| Масса станка с приставным оборудованием, кг | 3470 |

Москва, Машиностроение. Энциклопедия 2002. Под редакцией К.В. Фролова

Сведения о производителе бесцентрового круглошлифовального универсального станка 3М182

Производитель бесцентрового круглошлифовального станка 3М182 — Витебский станкостроительный завод Вистан, основанный в 1914 году.

В 1960 году решением правительства было принято решение о выпуске бесцентрово-шлифовальных станков универсальных и специальных.

Витебский станкостроительный одно из ведущих предприятий по производству круглошлифовальных, центровых и бесцентровых станков, зубообрабатывающих, обрабатывающих центров с ЧПУ, токарных, специальных, мини, деревообрабатывающих станков.

Продукция Витебского станкостроительного завода Вистан им. С. Кирова

- 2А592

— станок радиально-сверлильный, Ø 25 х 130 - 2Б118

— станок вертикально-сверлильный, Ø 18 - 3А184

— станок круглошлифовальный бесцентровый, Ø 80 - 3Е180в

— станок круглошлифовальный бесцентровый, Ø 10 - 3Е184

— станок круглошлифовальный бесцентровый, Ø 80 - 3М182

— станок круглошлифовальный бесцентровый, Ø 25 - 3М184

— станок круглошлифовальный бесцентровый, Ø 80 - 5Б312

— станок зубофрезерный для цилиндрических колес полуавтомат, Ø 320 - 5В312

— станок зубофрезерный для цилиндрических колес полуавтомат, Ø 320 - 5К310

— станок зубофрезерный для цилиндрических колес полуавтомат, Ø 200 - 16ВТ20п

— станок токарно-винторезный, Ø 500 - 53А30П

— станок зубофрезерный для цилиндрических колес полуавтомат, Ø 320 - 53В30П

— станок зубофрезерный для цилиндрических колес полуавтомат, Ø 320 - 371, 371М-1

— станок плоскошлифовальный с горизонтальным шпинделем, 600 х 200 х 250 - 2206ВМФ4

— станок сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ, 630 х 800 - 3184

— станок круглошлифовальный бесцентровый, Ø 75 - 5702

— станок зубошевинговальный полуавтомат, 320 - ВСТ-028

— станок токарно-винторезный настольный, Ø 200

Шлифовка металлических поверхностей

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием.

Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности.

Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.