Автоматизация промышленного оборудования с каждым годом наращивает темп развития. В ближайшие 10-20 лет, порядка 70% производства в развитых странах мира планируется поставить на полностью независимый от человека формат работы.

В сегодняшней статье мы расскажем, что собой представляют автоматизированные системы управления + предоставим инструкцию сборки ЧПУ фрезера по металлу своими руками. Будут рассмотрены как простые варианты сборки агрегата, так и продвинутые «домашние» версии дорогих заводских устройств.

Что такое станок с ЧПУ?

Первые программные продукты, используемые в станках, были разработаны еще в 1804 году – это перфокарты с двоичным кодом. Далее, на смену пришли механизмы кулачного типа, которые обеспечивали плавность работы механизмов, но теряли в простоте разработки алгоритмов. Первый станок с электрическим двигателем, имеющий числовое управление, был разработан Пэрсонсоном, а его промышленное применение началось в 1949 году – агрегат использовался для штамповки деталей для самолетов.

На просторах советского пространства, первым устройством с ЧПУ стал токарно-винторезный станок 1К62ПУ. Разработка оборудования датируется второй половиной 60-х годов. После 1980 тем наращивания автоматизированного станочного оборудования резко возрос по всему миру, и в 2022 году вы можете наблюдать невероятный скачок в данной сфере деятельности.

1) Понятие ЧПУ станка и достоинства технологического решения

Направление не является простым для понимания, потому, перед непосредственной разработкой фрезерного станка по металлу с ЧПУ своими руками, необходимо изучить определенную теоретическую базу.

ЧПУ – это аналог двух иностранных аббревиатур:

- NC (Numerical control).

Прародитель нынешних систем управления. В основе лежит контроль работы за счет жестких схем (штекеры, переключатели и так далее). Алгоритмы хранятся на внешних носителях, а оперативной памяти, как таковой, не имеется;

- CNC (Computer numerical control).

Нынешние системы управления оборудованием, которые для работы используют специализированное программное обеспечение. Важнейшими элементами систем в аппаратном аспекте являются контроллеры и процессоры.

На крупяных заводах работа происходит по модели автоматизированного рабочего места, где программы работы передаются на оборудование через локальную/глобальную сеть. Современные ЧПУ-станки могут в 3-5 раз увеличить скорость работы по сравнению с ручным изготовлением деталей.

Важно: современное ЧПУ оборудование оперирует двумя взаимосвязанными направлениями — CAD и CAM. Первая система отвечает за проектировку, а вторая за непосредственное ее производство.

ЧПУ-оборудование – это механизмы, производящие новую деталь путем вычета с заготовки лишнего. Некоторые относят к направлению и 3D принтеры, но такие приспособления лишь косвенно можно назвать станками, ведь детали они создают с нуля.

Преимущества оборудования с ЧПУ:

- Минимизация влияния человеческого фактора на процесс работы оборудования.

- Скорость, плавность и направление задается заранее, а сбоев в работе таких программах наблюдается крайне мало.

- Не требуются операции по разметке.

- Простая работа и перенастройка алгоритмов для различных типов деталей.

- Высокая скорость работы.

- Минимальные объемы брака – не тот размер, изломы и так далее.

- Эффективность при выполнении разноплановых типов задач.

- Регламентированность по времени позволяет планировать производство, и прогнозировать сроки исполнения заказов заранее.

Хотя станки с ЧПУ и обладают массой положительных качеств, пренебрегать недостатками оборудования также не стоит – высокая стоимость, не совершенность ПО и узкая направленность в процессах. Станки с ЧПУ хорошо заходят для массовой обработки, но в отношении уникальных элементов, такой подход не прокатит.

О компонентах современных ЧПУ устройств расскажет таблица ниже. Детально изучив узлы, создать ЧПУ своими руками по металлу в будущем будет куда проще, нежели делать все наобум по примитивным чертежам из сети интернет.

| Узел | Задачи компонентов |

| ПО для обработки заготовок | Алгоритм действий для железа станка в закодированном виде. Программа выполняет функции по включению или выключению других узлов системы + заставляет их обрабатывать деталь по заданной ранее инструкции, состоящей из латинских букв и цифр. |

| Устройство ввода | Для знатоков аппаратной части ПК данный пункт прост в понимании. У продвинутых ЧПУ ввод данных осуществлялся с клавиатуры. На менее зажиточных заводах используется оборудование по считыванию на базе магнитной ленты или перфоленты. |

| Устройство управления | Центральный блок ЧПУ. Здесь происходит декодирование сигналов с устройства ввода, реализация по интерполяциям осей + их схемам движения, регулировка скорости и запуск прочих вспомогательных задач, доступных в системе станка. |

| Привод | В состав узла входят схемы усилителя, передачи шариково-винтового типа + непосредственно двигатель. Благодаря усилению сигналов от системы управления, станок быстрее запускает в работу механизмы по регулировке положения движущихся компонентов оборудования. |

| Орудие | У большинства станков имеется стандартный набор по обработке – стол, рабочая головка с инструментом по обработке, который может двигаться по 1, 2 или 3-м осям в зависимости от модели станка с ЧПУ. |

| Измерительная система | Всевозможные датчики, фиксирующие данные в режиме реального времени. Полученная информация сравнивается с заданными в программе параметрами, и при несоответствии данных, система управления корректирует значения до необходимых – скорость, угол, глубина погружения и тому подобное. |

Благодаря заранее проработанному алгоритму работы, человеческий фактор влияния на работу сводится к минимуму. Роль человека в современных станках с ЧПУ – оператор и обслуживающий персонал. При управлении – это нажатие пары кнопок и включение/выключение агрегата из розетки. С техобслуживанием + ремонтом куда сложнее – этим уже занимаются узкие специалисты.

2) Классификация станков с ЧПУ + области применения оборудования

Подобное оборудование рассчитано на обработку любого типа сырья – от пластика до прочных марок стали. В зависимости от выбранного материала деталей в обработке, следует разделить оборудование на 5 категорий.

Распределение станков по типу обработки:

- сверлильные. В основе механизма – сверло, которое за счет вращательного движения проделывает отверстия необходимого диаметра, либо идет «вскользь» заготовки для получения неправильных форм;

- токарные. Здесь уже идет вращение самого объекта по/против часовой оси или под определенным углом. Головка бура остается неподвижной;

- фрезерные. Режущие насадки головок помогают избавляться от ненужных материалов заготовки и придавать ей необходимую форму;

- химические/электрические. Особое направление в обработке, где применяются специализированные технологии по резке металлов. Например, EDM ультразвуковая или фотохимическая обработка;

- прочие. Сюда относят все технологии, которые не вписываются в вышеуказанные – станки по лазерной обработке, кислородная резка и так далее.

2 варианта сборки токарного станка по металлу своими руками

Чаще остальных в бытовом применении (хотя сами по себе станки с ЧПУ в быту — это диковинка), используются фрезеры и агрегаты по обработке мягких металлов или дерева. Детальнее по классификации станочного оборудования с ЧПУ расскажет таблица ниже.

| Параметр классификации | Составляющие | Описание |

| Движение | Точечные | Для работы оборудование требуется фиксация как детали, так и орудия. Подобные станки называют агрегатами с обработкой по позициям. ЧПУ контролирует переходы от точки к точке. |

| Контурные | Здесь уже заготовка остается в фиксированном положении, а обрабатывающий элемент движется по заданной траектории. Аппаратное управление предусматривает одновременно 2 оси движение, а положение головки и заготовки должно быть постоянно на контроле. | |

| Система управления | Разомкнутая | Алгоритм работы подается оператором через периферийное устройство ввода. Информация преобразуется в импульсы, которые при помощи сервоусилителей приводят узлы станка в действие. Минус таких ЧПУ — отсутствие обратной связи, что не позволяет предельно точно контролировать работу системы в общем. |

| Замкнутая | Имеется система по обратной связи, что повышает точность работы станка. Порядка 90% систем ЧПУ в производстве работают именно по такому принципу. | |

| Оси | 2-осевые | Пример – токарные станки. Движение происходит вдоль каждой из осей под углом в 90 градусов. |

| 3-осевые | Перемещение по осям X/Y/Z. | |

| 4-осевые | Одна из осей – это поворотный механизм | |

| 5-осевые | 4-осевые + еще одна ось – это многопозиционный поворотный стол. | |

| Привод | Гидравлические | Плюсы – сверхточность и плавность с мощностью, но в обслуживании такие станку на порядок сложнее своих аналогов. |

| Электрические | Серводвигатели с переменным или постоянным током. Их достоинство в компактности и простоте управления. Оптимальный вариант для фрезерного станка по металлу с ЧПУ своими руками. | |

| Пневматические | Рабочим веществом выступает сжатый воздух. Такие приводы сравнительно недорогие + просты в конструкции и пожаробезопасности. Минусы – небольшая мощность, шумность и более низкая точность в позиционировании. |

При запуске производственного бизнеса станочное оборудование с ПО – это дорогое, но верное решение. Повышенные траты на закупку/техобслуживание компенсируются за счет экономии на рабочей силе. Вместо 10 человек, производству потребуется 2-3 оператора.

Можно ли ее собрать своими руками?

До самостоятельной сборки схемы своими руками прежде всего необходимо помнить, что предстоящая работа связана с электроэнергией, и соблюдение правил безопасности при ее производстве крайне важно!

Необходимые материалы и инструменты

Что нам понадобится:

- сама принципиальная схема;

- набор составляющих элементов (магнитные пускатели, концевые выключатели, трансформаторы, кнопки управления, тумблеры, реле и т. п.;

- набор электромонтажника, в который входят необходимые элементы (пассатижи, отвертки, маркеры, изолента и т. д.);

- кабельная продукция (кабели, монтажные провода разных сечений);

- тестер или мультиметр электрических сигналов.

Пошаговая сборка

Сборку желательно начинать с монтажа основных составляющих, тесть сначала смонтировать кабели к электроприводам, провода к магнитным пускателям. Затем постепенно переходить к вторичным цепям управления, цепям блокировки, сигнализации, защиты.

Концы кабелей и жил проводов необходимо оконцевать и промаркировать, согласуясь с принципиальной схемой. Это крайне важно, потому что сбережет выше время и силы при пусконаладочных работах. Да и о тех, кто будет эксплуатировать станок после вас, необходимо помнить.

Подключение и проверка исправности

После монтажа нужно убедиться, что все основные работы закончены и все посторонние предметы удалены из зоны действия станка.

После подачи питания на станок можно приступить к проверке его работоспособности. Проверить, управляется ли он от рукояток и кнопок управления, действует ли торможение электродвигателя шпинделя, управляется ли продольное перемещение стола и т. д.

Возможные ошибки и способы их исправления

- двигатель гудит при пуске, но не вращается — отсутствие напряжения в одной из фаз электросети — проверить мультиметром, где произошел обрыв (плавкие вставки, автоматический выключатель, тепловое реле, соединительный кабель);

- при вращении электродвигатель гудит и перегревается — межвитковое замыкание, короткое замыкание между фазами — заменить электродвигатель или отремонтировать обмотку;

- срабатывает тепловая защита — перегрузка электродвигателя — снизить нагрузку до номинальной.

Более подробные неисправности относятся к пусконаладочным работам, их множество и это материал для статьи другого профиля.

Особенности изготовления

Арсенал инструментов домашних мастеров отличается огромным многообразием

Особенное внимание уделено фрезерному станку. Это устройство представляет собой оборудование, позволяющее выполнять множество операций по металлу, по дереву, по пластмассе и иным материалам

Размеры, мощность и набор функций фрезерных приборов могут различаться, но в основу каждого станка заложен стандартный принцип: неподвижно закреплённая заготовка, обрабатывается фрезой – специальным режущим инструментом с зубьями (режущими лезвиями).

Имея в наличии все необходимые инструменты и материалы, умельцы в своих мастерских без труда и в короткие сроки соберут компактное устройство – самодельный фрезер. Из всех существующих видов фрезеров в домашних мастерских наибольшей популярностью пользуется вертикальный фрезерный станок. Этот инструмент имеет очень простую схему, и для его сборки используются недорогие материалы. Однако вид станка определяют задачи, которые необходимо выполнять мастеру. Существуют следующие виды фрезерного оборудования:

- горизонтально расположенный инструмент;

- вертикальный прибор;

- копировальное с пантографом устройство.

Кроме того, следует продумать размеры и расположение станка – напольный или настольный вариант.

Обладатели любого фрезерного станка могут выполнять качественную обработку заготовок и изделий из металла и дерева. В промышленности фрезерные станки относятся к многофункциональным агрегатам. Самодельные конструкции наделены достаточным количеством операций, с помощью которых доступна качественная отделка, поэтому их также можно считать многофункциональными.

Основные технические характеристики 1728С:

Характеристики приведены для стандартного исполнения обрабатывающего центра и могут быть изменены по желанию заказчика.

- Наибольший диаметр изделия, устанавливаемого над станиной, мм 550

- Максимальный диаметр изделия обрабатываемого: точением, мм 400

- фрезерованием, мм 400

- по координате Z 20/30

- Высота 1900

↑ Дело паяльника боится

Начну с блока питания. Планировал сделать импульсный, провозился с ним наверное неделю, но так и не смог победить возбуд, который шел непонятно откуда. Мотаю транс на 12в – всё ОК, мотаю на 30-полная неразбериха. Пришел к выводу, что какая-то бяка лезет по обратной связи с 30в на TL494

и сносит ей башню. Так и забросил этот импульсник, благо было несколько ТС-180 один из которых пошел служить родине в качестве транса питания. Да и что ни говори, а кусок железа и меди будет надежнее кучки рассыпухи. Трансформатор перемотал на нужные напряжения, а нужно было +30в на питание моторчиков, +15в на питание

IR2104

, +5в на

L297

, и вентилятор. На двигатели можно подавать 10, а можно и 70, главное не превышать по току, но, если сделать меньше – снижаются максимальные обороты и сила, а вот больше не позволял трансформатор т.к. нужно было 6-7А. Напряжения 5 и 15в застабилизировал, 30 оставил «плавающими» на усмотрение нашей электросети.

Всё это время ежевечернее сидел за компьютером и читал, читал, читал. Настройка контроллера, выбор программ: какой рисовать, какой управлять станком, как изготовить механику и тд. и тп. В общем, чем больше читал, тем страшнее становилось, и всё чаще возникал вопрос «нафига мне это надо?!». Но отступать было поздно, двигатель на столе, детали где-то в пути – надо продолжать.

Пришло время паять плату.

Имеющиеся в интернете мне не подошли по трем причинам: 1 — В магазине, котором заказывал детали не оказалось

IR2104

в DIP корпусах, и мне прислали 8-SOICN. На плату они припаиваются с другой стороны, перевернутые, и соответственно нужно было зеркалить дорожки, а их (

IR2104

) 12 штук.

2 — Резисторы и конденсаторы также взял в SMD корпусах для уменьшения количества отверстий, которые нужно было сверлить. 3 — Имеющийся у меня радиатор был меньшего размера и крайние транзисторы были вне его площади. Нужно было смещать полевики на одной плате вправо, а на другой влево, поэтому изготовил два вида платы.

↑ Программное обеспечение

Так как у нас не получится в полной мере проверить собранный контроллер без компьютера с настроенной программой управления станка, вот с неё и начнём. На этом этапе никакие инструменты не понадобятся, нужны лишь компьютер с LPT портом, руки и голова.

Существует несколько программ для управления ЧПУ станком с возможностью загрузки управляющего кода, например, Kcam, Desk CNC, Mach, Turbo CNC (под DOS), и даже операционная система оптимизированная для работы с ЧПУ станком – Linux CNC.

Мой выбор пал на Mach

и в статье я буду рассматривать только эту программу. Поясню свой выбор и опишу несколько достоинств этой программы.

— Mach присутствует на рынке несколько лет и зарекомендовал себя, как очень достойное решение для управления ЧПУ станком. — Большинство используют именно Mach 2/3 для управления своим домашним станком. — По причине популярности, в сети Интернет довольно много информации о этой программе, возможных проблемах и рекомендации, как их исправить. — Подробный мануал на русском языке — Возможность установки на слабый. У меня Mach 3 установлен на Celeron 733 с 256Мб оперативки и при этом всё замечательно работает. — И главное – полная совместимость с Windows XP, в отличие от, например Turbo CNC, которая заточена под DOS, хотя TurboCNC ещё менее требовательна к железу.

Думаю, этого более чем достаточно для того, чтобы остановили свой выбор на Mach_e, но никто не запрещает попробовать и другой софт. Возможно он вам больше подойдет. Следует упомянуть ещё факт наличия драйвера совместимости с Windows 7. Пробовал я эту штуковину, но получилось не совсем хорошо. Возможно по причине усталости системы – ей уже два года и заросла всяким ненужным мусором, а Mach рекомендуют устанавливать на свежую систему и использовать этот компьютер только для работы со станком. В общем вроде бы всё работает, но моторчики регулярно пропускают шаги, в то время как на компьютере с ХР та же версия Мача ведёт себя замечательно.

↑ Способ №2

Этот способ можно применить только в случае, если у вас основа станка, рама, изготовлена ровно с прямыми углами и также абсолютно ровная в горизонтальной плоскости. Отводим портал в крайнее положение, к стороне C-D, передвигаем шпиндель в точку С и рулеткой измеряем расстояние от кончика фрезы до рамы. Передвигаем шпиндель в точку D и снова измеряем расстояние от фрезы до рамы. В идеале оно должно быть одинаковым.

Теперь, когда станок выровнен во всех направлениях, можно устанавливать ходовые винты и приступать к настройкам передвижения портала, которые производятся в программе управления станком. В ней зададим параметры вашего ходового винта. Первое, что нужно сделать – определить шаг резьбы вашего ходового винта. Если вы используете строительную шпильку или другой вас со стандартной метрической резьбой в качестве ходового винта – вот небольшая таблица с резьбой М6-М22. Если же вы являетесь счастливым обладателем ШВП – сами должны знать.

Итак. Шаг резьбы мы знаем. Теперь нужно вычислить сколько оборотов нужно совершить двигателю, чтобы продвинуть одну из осей на единицу длины, которая составляет 1 мм. Для этого единицу (1) нужно разделить на шаг винта.

Пример для винта М12: 1/1,75=0,57142857. Не нужно округлять до десятых или сотых, чем точнее, тем лучше. Теперь идем в Motor Tuning и разберемся, что нужно вписать в поле Steps Per вместо того, что там уже имеется. Для этого полученное ранее значение 0,57142857 умножить на количество шагов за полный оборот двигателя (200 или 400, зависит от режима Шаг или Полушаг). То есть 0,57142857×400=228,571428 для полушага, и соответственно 114,285714 в режиме шаг. Напоминаю, что это значение действительно только для резьбы М12. Для другой выполняйте соответствующие вычисления. Я мог бы внести дополнительную колонку с результатами в таблицу, но как мне кажется, когда сам что-то делаешь и понимаешь для чего это нужно, будет гораздо лучше, чем тупо взять готовый результат.

↑ Предисловие

После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC

». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир

CNC

.

Не знал с чего начать. Первым делом заказал нормальный шаговый двигатель Vexta

на 12 кг/см, между прочим с гордой надписью «made in Japan».

Пока тот ехал через всю Россию, сидел вечерами на разных ЧПУ-шных форумах и пытался определиться в выборе контроллера STEP/DIR

и драйвера шаговых двигателей. Рассматривал три варианта: на микросхеме

L298

, на полевиках, либо же купить готовый китайский

TB6560

о котором были очень противоречивые отзывы.

У одних он работал без проблем продолжительное время, у других сгорал при малейшей ошибки пользователя. Кто-то даже писал, что у него сгорел, когда тот немножко провернул вал двигателя, подключенного в это время к контроллеру. Наверное факт ненадежности китайца и сыграл в пользу выбора схемы

L297+IRFZ44

активно обсуждаемой на форуме. Схема наверное и в самом деле неубиваемая т.к. полевики драйвера по амперам в несколько раз превышают то, что нужно подавать на моторы. Пусть и самому паять надо (это же только в плюс), и по стоимости деталей выходило чуть больше, чем китайский контроллер, зато надежно, что важнее.

Немного отступлю от темы. Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

Инструмент с заострёнными гранями будет вращаться на больших скоростях, что ускорит проведение операций ФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узоры ФОТО: youtube.com

Кроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формы ФОТО: met-all.org

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

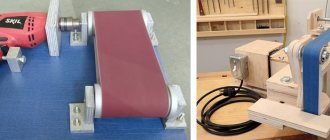

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

↑ Поехали!

Ну что, друзья? В путь! Читайте буквы, смотрите картинки, и как пропел один артист «Смотри на меня, делай как я»!

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Рассмотрим только ось Х., а оставшиеся вы сами настроите по тому же принципу. Параметр

Steps per

указывает за сколько шагов ваш двигатель делает полный оборот. Стандартный ШД имеет шаг равный 1,8 градуса т.е. мы 360 гр (полный оборот) делим на 1,8 и получаем 200. Таким образом мы нашли, что двигатель в режиме ШАГ проворачивается на 360 гр за 200шагов. Это число и записываем в поле Steps per. Соответственно в режиме ПОЛУШАГ будет не 200, а в 2 раза больше – 400шагов. Что писать в поле Steps per, 200 или 400, зависит от того в каком режиме находится ваш контроллер. Позже, когда будем подключать к станку и калибровать, мы этот параметр изменим, но пока ставьте 200 либо 400.

Velocity

– задаётся максимальная скорость передвижения портала. У меня для надежности стоит 1000, но при работе я уменьшаю или увеличиваю её прямо на ходу в главном окне Мача. А вообще, сюда рекомендуют вписывать число на 20-40% меньше от максимально возможной, которую способен выдать ваш двигатель без пропуска шагов.

Пункт Acceleration

– ускорение. Значение, вписываемое в эту строку, как и скорость зависит от вашего двигателя и блока питания. Слишком маленькое ускорение значительно увеличит время обработки фигуры сложной формы и рельефа, слишком высокое увеличивает степень риска пропуска шагов при старте т.к. двигатель будет рвать с места. В общем этот параметр выставляется экспериментальным путем. Из своего опыта 200-250 оптимальное значение.

Step pulse и Dir pulse

. От 1 до 5, но может быть и больше. В случае, если ваш контроллер не совсем хорошо собран и тогда стабильная работа возможна при большем временном интервале.

Забыл сказать, что скорее всего каждый раз при запуске Мача у вас будет мигать кнопка Reset. Жмакните по ней, иначе она ничего не позволит сделать.

Уфф. Ну теперь давайте попробуем загрузить управляющую программу, пример которой можете скачать в конце статьи. Нажимаем кнопку Load G-Code

либо идем в меню

File/Load G-Code

кому как удобнее и появляется окно открытия управляющей программы.

УП представляет собой обычный текстовый файл, в котором в столбик записаны координаты. Как видно в списке поддерживаемых типов файлов есть формат txt, следовательно его можно открыть и отредактировать обычным блокнотом, как и файлы с расширением nc, ncc, tap. Подправить G-код можно и в самой программе, нажатием кнопки Edit G-Code

.

Загружаем УП и видим, что в левом окне появился код, а в правом очертания фигуры, которую будем вырезать.

Для запуска обработки осталось лишь нажать зеленую кнопку

Cycle Start

, что мы и делаем. В окне координат побежали цифры, а по картинке поехал виртуальный шпиндель, значит процесс обработки успешно начался и наш виртуальный (пока) станок начал обрабатывать деталь.

Если вам по какой-то причине нужно приостановить работу станка – нажимаем Stop. Для продолжения снова нажать Cycle Start и обработка продолжится с того же места. Я так несколько раз прерывался во время дождя, когда нужно было отключить и накрыть станок.

Изменение скорости осуществляется кнопками «+» «-» в колонке Feed Rate

, и изначально равно 100% от скорости, выставленной в Motor Tuning. Здесь же можно подстроить скорость передвижения портала под определёные условия обработки. Скорость регулируется в очень большом диапазоне от 10 до 300%.

Вот в принципе и всё о настройке Mach3, надеюсь, что ничего не забыл. Немного позже, когда будем калибровать и запускать станок я расскажу ещё о некоторых нужных настройках. А сейчас возьмите чай, кофе, сигарету (кому что по душе) и устройте себе минутку отдыха, чтобы с новыми силами и свежей головой приступить к настройке электроники станка.

Выберите нужное значение 220 / 380

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7”

1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более8 Ом соответственно при линейных напряжениях 220 В источника однофазного тока.

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7” 1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более4 Ом соответственно при линейных напряжениях 380 В источника однофазного тока.

Виды

Различают такие виды электросхем:

- структурная, которая определяет взаимосвязь частей электрооборудования;

- функциональная, определяющая электрические процессы в отдельном узле, полностью для чпу станка;

- принципиальная, в которой отражены все элементы, дается представление относительно принципа работы;

- соединения монтажного плана для подключений к электросети;

- расположения частей электроустройств, проводниковой и кабельной продукции.

Техническая документация устройства обычно содержит принципиальную электросхему и схемы расположения электрооборудования. Ее выполняют, не придерживаясь масштаба и не указывая, как в действительности расположены отдельные элементы.

↑ Способ №1

Подводим портал со шпинделем до упора в точку А. Там где фреза или игла коснулась стола делаем метку, затем в точку B и C. Натягиваем нитку, закрепив ее скотчем на сделанных метках. Теперь берем угольник и смотрим есть ли прямой угол между A-B-C. Если нету – откручиваем с одной стороны портал с механикой осей Y, Z от уголка направляющей оси Х, и смещаем в нужном направлении предварительно расточив отверстия под болты, крепящие портал к уголку.