Преимущества модели 1К62

В наши дни этот агрегат используется довольно-таки широко и считается оборудованием очень качественным. Технические характеристики токарного станка 1К62 просто отличные. К безусловным достоинствам этой модели относят:

- Универсальность. На 1К62 можно выполнять любые виды работ, в том числе и нарезание резьб.

- Возможность использования для обработки заготовок из очень твердого закаленного металла. Шпиндель станка монтируется на подшипниках особой конструкции, обеспечивающих жесткость крепления.

- Большую мощность главного привода и надежность сборки кинематической схемы движения.

- Широкий диапазон передач и скоростей.

- Резанье на станке 1К62 можно выполнять в том числе и минералокерамическим, а также твердосплавным инструментом.

- Виброустойчивость — одно из преимуществ, которым отличается этот токарный станок по металлу, имеющий большой вес.

- Высокую точность даже при использовании в режиме ударной обработки.

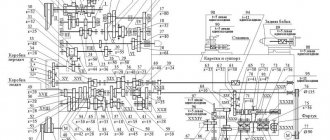

Движение подачи станка

Относится модель 1К62 к лобовым токарным станкам, а следовательно, используется в основном для обработки не слишком длинных и при этом габаритных заготовок.

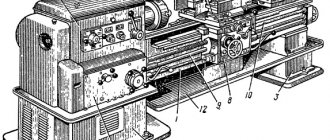

Устройство токарного станка 1К62 практически ничем не отличается от устройства любого другого оборудования этой группы. В качестве привода в этой модели используется асинхронный силовой агрегат короткозамкнутого типа мощностью 10 кВт. Скорость передвижения суппорта и вращения шпинделя регулируется посредством двух отдельных рукоятей. Это является одной из особенностей модели. Помимо основного в станке используется дополнительный двигатель, также асинхронный, мощностью 1 кВт. Этот силовой агрегат обеспечивает быстроту перемещения суппорта.

Таким образом, механизм подачи станка 1К62 включает в себя четыре кинематические цепи:

- винторезную;

- поперечной резки;

- продольной резки;

- ускорения движения суппорта.

Задняя бабка токарного станка. Устройство и ремонт задней бабки

Устройство задней бабки токарно-винторезного станка

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика

а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах. При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

- Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью. Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

- Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

- В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль. Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки.

- Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону. Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

- Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Ремонт мостика задней бабки токарно-винторезного станка 1к62

Расточка задней бабки токарно-винторезного станка

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

Литература

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования. М.—Л., изд-во «Машиностроение», 1966.

- Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

stanki-katalog.ru

Передняя и задняя бабки

При работе станка подача от главного двигателя передается на ведомый шкив, а далее — через сложную систему муфт и блоков — на переднюю бабку со шпинделем. Затем движение передается на вал трензеля и на механизм подач. Опоры качения валов узла могут смазываться как посредством разбрызгивания, так и принудительно. В конструкцию модели входит специальный масляный насос.

Задняя бабка агрегата 1К62 может перемещаться по направляющей станины и оснащена плитой. Выдвижная пиноль передвигается с помощью винтовой пары и маховика. Ее вылет фиксируется рукояткой. Сам корпус бабки может смещаться относительно плиты в поперечном направлении. При необходимости бабку можно также закрепить на станине. Иногда в гнездо пиноли устанавливают специальный инструмент, предназначенный для обработки отверстий.

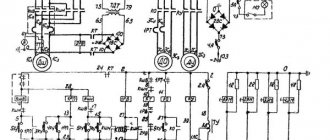

Смазка токарно-винторезного станка 1К62

Схема смазки токарно-винторезного станка 1к62

Долговечность механизмов станка во многом зависит от своевременной и доброкачественной смазки взаимодействующих деталей. Предварительно перед смазкой и пуском станок тщательно протирается.

При работе станка все детали механизма и подшипников передней бабки (рис. 4) смазываются от автоматически действующего плунжерного насоса 2.

Плунжерный насос, приводимый в действие эксцентриком, сидящим на фрикционном валу, подает масло из резервуара, расположенного на дне корпуса передней бабки, через пластинчатый фильтр к переднему шпиндельному подшипнику и на лоток, откуда оно растекается к необходимым механизмам узла.

После включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла, указывающая на нормальную работу, насоса. Если струйка не появляется, необходимо снять верхнюю крышку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, отрегулировать нормальную работу насоса.

Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло стоит ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо долить масло в резервуар. При включенном станке уровень, масла в резервуаре понижается, так как часть масла циркулирует в системе. Это не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка «Слив масла», находящаяся в маслоуказателе.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются вместе с отработанным маслом.

Перед следующим заполнением корпуса маслом следует произвести тщательную промывку и чистку передней бабки, чтобы полностью удалить отстоявшуюся грязь. Недопустимо для чистки применять протирочные материалы с отделяющимися волокнами.

Свежее масло следует заливать только после тщательной просушки узла.

Смазка коробки подач осуществляется от плунжерного насоса 3, расположенного в верхней части корпуса. За исправностью работы насоса можно следить через смотровой глазок, расположенный на передней крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Заливка масла производятся в верхнюю часть резервуара коробки подач. Пробка для слива масла находится в нижней стенке корпуса.

Плунжерный насос 4 в фартуке смонтирован в нижней крышке и приводится в действие от эксцентрика вала червячной шестерни. Он обеспечивает смазкой все приводные части, подшипниковые опоры и направляющие суппорта и каретки.

Включение подачи масла на направляющие суппорта и каретки производится краном 10.

Рекомендуется в начале смены поставить кран в положение «0» (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть в положение- «3» (закрыто).

Если во время работы станка кран остается в положении «0» (открыто), то все масло из резервуара фартука в течение смены будет выкачено.

Заливка масла производится через отверстие в левой стенке фартука, закрываемое пробкой.

В нижней крышке фартука расположены две пробки для слива масла. Винт поперечной и продольной подач суппорта и их опор, а также ось резцовой головки смазываются пресс-масленками 7, 11, 12, 13.

Смазка опор эксцентрикового вала пиноли и винта задней бабки осуществляется через пресс-масленки 5, 8, 9, 14; подшипники ходового винта и ходового вала смазываются через отверстие, закрываемое пробкой 6.

В период эксплуатации станка необходимо следить за работой масляных насосов и наличием масла в резервуарах. Характеристики масел и периодичность смазывания указаны в карте смазки.

Суппорт модели и механизм фартука

Токарный станок по металлу 1К62 оборудован суппортом, в конструкцию которого входят следующие элементы:

- нижние салазки, предназначенные для продольного перемещения по направляющим;

- поперечная каретка, в круговых направляющих которой установлена поворотная плита под резцовые салазки.

Плиту можно зажимать под любым углом по отношению к шпинделю. Механизм фартука располагается в привернутом к каретке суппорта корпусе. Продольное движение суппорта обеспечивается реечным колесом, а продольное — специальным винтом.

Технические характеристики токарного станка 1К62: основные параметры

Станок 1К62 допускается использовать в том числе и для работы с деталями полой конической формы. Обеспечивается это возможностью смещения заготовок в поперечном направлении.

Технические характеристики у станка 1К62 такие:

- высота детали над суппортом — 224 мм;

- максимально допустимая высота заготовки над станиной — 430 мм;

- длина заготовок — 750-1500 мм;

- масса детали, закрепленной в центрах, — 460-900 кг;

- масса детали в патроне — 200 кг;

- частота вращения шпинделя прямого/обратного — 2000/2420 об/мин;

- масса станка — 2520 кг;

- габариты — 2500х1200х1500 мм.

Таким образом, технические характеристики токарного станка 1К62 делают его очень производительным и надежным. Это модель хорошо проявляет себя как в скоростной, так и в силовой резке. Согласно нормативам, предусмотренным ГОСТом, агрегат 1К62 допускается эксплуатировать по условиям УХЛ-4.

: резка испытательного стержня

Допустим, вы недавно купили токарный станок и установили его в своем магазине. Может быть, вы даже ушли и выровняли это как босс. Вы готовы делать чипсы, верно? Ну, не так быстро. Как скажут вам настоящие машинисты, вы можете использовать все уровни и лазеры и все, что захотите, но доказательство в деле. Точное выравнивание приводит вашу машину в соответствие с требованиями (у машинистов есть или маленьких шариковых шариков), но последний шаг к тому, чтобы заставить машину по-настоящему хорошо работать, это разрезать контрольную планку.Это верный способ устранить последние следы поворота в постели.

Существует два типа тестовых полос. Один для проверки выравнивания шпиндельной бабки, что мы здесь и делаем. Есть другой тип, используемый для проверки выравнивания задней бабки, но это тема для другого дня.

Начнем с того, что забросили немного акций. Вы хотите что-то значительного диаметра, потому что у нас будет много неподдерживаемых вылетов, что вы обычно никогда бы не сделали. Акция должна быть максимально жесткой сама по себе.Чем больше у вас вылет, тем точнее будет ваше измерение закручивания кровати, но тест становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой при резке. Это сложный баланс. Для этой демонстрации на моей маленькой настольной машине я использую заготовку диаметром 1 ¼ ”, длиной 5 ″. Для большой напольной машины хорошее начало — это запас диаметром 2 дюйма длиной около 10 дюймов.

Я использую свой индикаторный инструмент для 3D-печати, чтобы набирать номер на обоих концах. В течение одной тысячной будет служить нашим целям.

Наберите его как можно ближе к патрону с четырьмя челюстями. Чем больше времени мы выберем, тем быстрее и проще будет этот тест. Если у вас есть заготовка с обработанной поверхностью, это идеальный вариант, но холоднокатаный прокат с завода, как правило, подойдет. Здесь я использую мягкую сталь, но что-то вроде стали 12L14 без механической обработки облегчило бы получение хорошей отделки (которая помогает с измерениями).

Общая идея заключается в том, что мы делаем форму штанги. Мы будем делать высокоточные разрезы на концах, оставляя в центре более узкую область, которую мы можем легко пропустить.

Когда набранная масса набрана, поверните рельефную зону в центре планки, оставив около дюйма на каждом конце нетронутым. Мы будем только измерять концы, поэтому средняя часть будет только мешать. Ослабление также минимизирует износ инструмента между разрезами (что повлияет на результаты наших испытаний). Рельеф 30-50 тыс. Достаточно. Нам нужно достаточно места, чтобы очистить несколько тестовых разрезов на каждом конце. Не уменьшайте слишком много, потому что нам нужна эта жесткость на складе.

Обратите внимание, что мы , а не , используем хвостовую часть для поддержки здесь.Это важно, потому что хвостовой запас вводит свой собственный набор переменных, которые влияют на выравнивание. Мы только тестируем выравнивание шпиндельной бабки, поэтому не может использовать заднюю бабку. Это означает, что мы должны делать очень легкие порезы, потому что наша жесткость очень низкая.

Обратите внимание, что к концу сокращений рельефа у меня возникла какая-то неприятная болтовня, потому что мы вышли из того положения, где мы должны быть без поддержки хвостового запаса. Финиш вообще не имеет значения для зоны рельефа, а я был нетерпелив и слишком резок.

С созданным рельефом мы можем выполнить очень световых разрезов в двух областях измерения. Мы хотим всего лишь достаточно, чтобы очистить поверхность вокруг (поэтому мы знаем, что мы находимся внутри любого выбега в патроне). Я делаю двухтысячные сокращения на каждом проходе здесь. Сделайте свой проход в обеих областях измерения, не касаясь перекрестного слайда между ними. Остановите машину в конце и отмерьте, затем сверните каретку назад и сделайте еще один отрезок, если необходимо.

Между каждым проходом тщательно измеряйте две полосы.

После того, как вы произведете чистый разрез в обеих областях измерения, сравните диаметры с высококачественным микрометром. Если они разные, машина обрезает конус, что означает, что ваша кровать имеет некоторый поворот. Немного отрегулируйте или отрегулируйте задние ножки токарного станка и сделайте еще один разрез.

Больший хвостовой конец на перекладине означает, что передний правый угол вашего пути слишком низок (инструментальный инструмент становится ближе к работе во время движения). Если конец патрона шины больше, передний правый угол вашего пути слишком высок (инструментальный наконечник все дальше отдаляется от работы во время движения).

В моем случае, два конца — тупые гайки на 1,245 ″, поэтому я очень счастлив. Этой машине можно доверять, чтобы не порезать конусы в пределах как минимум 6 дюймов или около того.

Как близко вы хотите получить эти измерения, зависит от вас, но одна десятая тысячной над 5-6 ″, вероятно, достаточно хороша для всего, что может понадобиться любителю. Как только вы закончите, вы можете смазать и сохранить тестовую полосу для последующего использования. С рельефным срезом около 30 тыс. Раз один и тот же испытательный стержень можно использовать несколько раз.

Вот и все! Нарезка тестового бруса — это простой часовой проект, который научит вас ценным навыкам токарного станка и укрепит ваше доверие к станку.Если вы знаете, что можете доверять машине, вы поймете, что любые будущие проблемы существуют только между маховиками и чертежом *.

* Это ты.

, 0618 Мини-токарный станок с аварийным выключателем вправо-влево Изменение скорости вращения DIY Токарный станок Универсальные станки Разъем EU | |

0618 Мини-токарный станок с аварийным выключателем вправо-влево Изменение скорости вращения DIY Токарный станок Универсальные станки Разъем EU

Особенности: Вращение вправо-влево: прецизионный токарный станок для металлообработки, оснащенный реверсивным приводом с переменной скоростью и мощным режущим механизмом для правой и левой резьбы. Высокая производительность: CQ0618 имеет 100-миллиметровый фланцевый патрон шпинделя и оснащен 100-мм самоцентрирующимся трехкулачковым патроном. Эргономичный дизайн: Токарный станок следует устанавливать на прочном, тяжелом рабочем столе достаточной высоты, чтобы вам не пришлось сгибаться спиной для выполнения обычных операций. Применение: прецизионный токарный станок для металлообработки, идеально подходит для небольших мастерских, профессиональных или домашних инженеров и модельеров. Регулирование скорости: Скорость вращения шпинделя 50-2500 об / мин, разделенная на высокую и низкую двухскоростную регулировку скорости вращения шпинделя, плавно регулируемая.

Описания: Этот прецизионный токарный станок с широким ассортиментом принадлежностей специально разработан для небольших промышленных предприятий. Высококачественный процесс закалки и точного шлифования высококачественных чугунных стоек. Поставляется с кнопкой аварийного останова и защитным кожухом патрона.

Технические характеристики: Модель: 0618 Цвет: синий Материал: чугун Размер изделия: прибл. 80 * 30 * 33 см Размер упаковки: прибл.80,5 * 30,5 * 31 см Ø зажимного патрона: 80 мм Диапазон скоростей: 1: 0 — 1150 об / мин; 2: 0 — 2500 об / мин Диаметр обточки над кроватью: 180 мм, над горкой: 105 мм Ширина наконечника: 310 мм Высота центра: 90 мм Макс. Длина коляски: 275 мм Макс. Поперечный ход каретки: 90 мм Отверстие шпинделя: 15 мм Крепление шпинделя: MK 3 Конус задней бабки: MK 2 Регулировка иглы задней бабки: 45 мм Метрическая резьба: 0,4 — 2,0 мм Макс. Поперечное сечение Хвостовик токарного инструмента: 8 x 8 мм Полый вал: макс.Проход 16 мм Концентричность (с подачей): Двигатель: 0,4 кВт / 0,54 л.с. Напряжение: 230 Вольт / 50 Гц Розетка: EU

В пакет включено: 1 х мини-токарный станок 1 х Руководство

Примечания: 1. Из-за разницы между различными мониторами изображение может не отражать реальный цвет элемента. Мы гарантируем, что стиль такой же, как показано на картинках. 2. Из-за ручного измерения и различных методов измерения, пожалуйста, позвольте 1-3 см отклонения.Спасибо!

,

Стоимость оборудования

Сколько же может стоить токарный станок 1К62? Цена на него, как и на любое другое оборудование этого типа, довольно-таки высока. Однако стоимость его все же намного меньше многих импортных аналогов, поставляемых даже из стран СНГ. При этом по качеству обработки деталей и удобству использования зарубежных машинам эта модель практически ничем не уступает. Бывший в употреблении станок 1К62 стоит порядка 1 200 000 рублей. Для сравнения: белорусская модель ГС526У, имеющая примерно такую же конструкцию и технические характеристики, предлагается за 33 200 долларов.

Ремонт станка 1К62

Технические характеристики токарного станка 1К62 хорошие, и проработать без необходимости ремонта он может очень долго. Но разумеется, как и любое другое оборудование этой группы, модель 1К62 требует периодического обслуживания. Эта процедура может включать в себя такие операции:

- обкатка станка на всех подачах и скоростях;

- проверка параметров на точность;

- промывка и протирка деталей при частичной разборке;

- очистка от грязи и шлифовка направляющих в случае их износа.

Ремонт токарного станка 1К62 может заключаться в выполнении таких процедур, как замена пришедших в негодность узлов и механизмов на новые или их восстановление. Наружные нерабочие поверхности после ремонта или обслуживания обычно окрашиваются. Также часто выполняется замена оградительных устройств модели для предотвращения загрязнения отработанных поверхностей абразивной пылью и стружкой.

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный, Ø 400 - 1К62

— станок токарно-винторезный универсальный, Ø 400 - 1К62Б

— станок токарно-винторезный повышенной точности универсальный, Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный, Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором, Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 16А20Ф3

— станок токарный с ЧПУ, Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20ВФ1

— станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400 - 16К20М

— станок токарно-винторезный механизированный, Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности,Ø 400 - 16К20ПФ1

— станок токарно-винторезный повышенной точностии с УЦИ, Ø 400 - 16К20Ф3

— станок токарный с ЧПУ, Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ, Ø 400 - 16К20Т1

— станок токарный с оперативным управлением, Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 162

— станок токарно-винторезный универсальный, Ø 420 - 1622

— станок токарно-винторезный универсальный, Ø 120 - 1730

— станок токарный многорезцовый копировальный полуатомат, Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный, Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный, Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный, Ø 400 - ДИП-300

— станок токарно-винторезный универсальный, Ø 630 - ДИП-400

— станок токарно-винторезный универсальный, Ø 800 - ДИП-500

— станок токарно-винторезный универсальный, Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный, Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный, Ø 500 - МК-3002

— станок токарный настольный, Ø 220