16К20Ф3 – это патронно-центровой токарный станок, его основное предназначение – это токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле. Токарный станок 16К20Ф3 был выполнен на базе токарно-винторезного станка 16К20. Также он предназначен для обработки деталей с криволинейным или ступенчатым профилем в осевом сечении.

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина

, выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки - привод главного движения

, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм - высокоточный шпиндель

с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой - надежная защита шарико-винтовых пар

обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

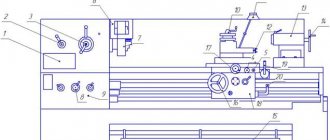

Из чего состоит?

Технические характеристики 16К20Ф3 обусловлены конструкцией и кинематической схемой станка. Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций.

Комплектующие элементы оборудования:

- Остов (станина).

- Рама.

- Каретка суппорта.

- Резцедержатель поворотного типа.

- Задняя и шпиндельная бабка.

- Автоматическая передающая коробка.

- Направляющие элементы.

- Электромагнитные муфты.

- Поперечные и продольные приводы.

- Гидравлический усилитель.

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

Это интересно: Токарно-револьверные станки — устройство, принцип работы

Технические характеристики, описание и паспорт 16К20

16К20 Токарно-винторезный станок является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

- коробку передач

- электрический шкаф

- коробку подач

- переднюю бабку

- ограждение патрона

- станину

- каретку и суппорт

- фартук

- ограждение суппорта

- заднюю бабку

Технические характеристики токарного станка 16К20

| Класс точности по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 |

| Шпиндель | |

| Диаметр отверстия в шпинделе, мм | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

| Количество прямых скоростей шпинделя | 22 |

| Количество обратных скоростей шпинделя | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 |

| Суппорт. Подачи | |

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

| Наибольшая длина поперечного перемещения, мм | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 |

| Цена деления лимба продольного перемещения, мм | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 |

| Количество подач продольных | 42 |

| Количество подач поперечных | 42 |

| Количество нарезаемых резьб – метрических | |

| Количество нарезаемых резьб – модульных | |

| Количество нарезаемых резьб – дюймовых | |

| Количество нарезаемых резьб – питчевых | |

| Пределы шагов метрических резьб, мм | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 |

| Резцовые салазки | |

| Наибольшая длина перемещения резцовых салазок, мм | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 |

| Число резцов в резцовой головке | 4 |

| Задняя бабка | |

| Диаметр пиноли, мм | |

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 |

| Электрооборудование | |

| Электродвигатель главного привода, кВт | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 |

Серия ТС16к20ф3 (Россия)

- Обзор

- Модельный ряд

- Фотогалерея

- Документация

При выборе токарного станка с ЧПУ рекомендуется обращать внимание на следующие факторы: основные характеристики — возможный диапазон диаметров обработки и длин обработки заготовок. Маленький станок не обработает большие заготовки, большой станок занимает много места и потребляет большее количество электроэнергии — количество позиций резцедержки, тип оправки и сечение резца.

Вспомогательные характеристики все остальные характеристики станка

— диаметр патрона, наличие проходного отверстия в нем и диаметр отверстия Диаметр отверстия определяет максимальную величину прутковой заготовки, которая может поместиться в шпинделе — мощность эд шпинделя, вращающий момент на шпинделе, диапазон оборотов шпинделя и момент на ШВП осей подач — определяют технологические режимы (и возможности) съема материала. Конструкция станка — цельная литая станина с горизонтальными направляющими скольжения, на которой установлена передняя бабка с основным шпинделем, суппорт с револьверной головкой и задняя бабка. Шпиндель имеет главное движение в прямом и обратном направлении. Суппорт с револьверной головкой двигается в продольном и поперечном направлении.

stankomach.com

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Принцип работы

Станок 16К20Ф3, технические характеристики которого позволяют выбрать до 9 скоростей вращения вала, работает следующим образом:

- Металлическая деталь крепится в шпинделе, приводимым в действие посредством клиноременной передачи от электрического мотора.

- Скорость обработки корректируется при помощи автоматической коробки и узла шпинделя.

- Коробка-автомат оснащена шестью электромагнитными муфтами, комбинированное включение которых позволяет выбрать требуемую скорость.

- Для увеличения или уменьшения оборотистости используются зубчатые колеса шпиндельной бабки. Они управляются вручную, регулируют до 12 позиций.

- Каретка установки приспособлена к продольному перемещению с применением электромагнитного привода.

- Поперечная сдвижка суппорта и резцедержателя производится через привод, зубчатое колесо и ходовой винт.

- Поворотный резцедержатель может монтироваться в шести положениях со сменой углов обработки и горизонтальной оси вращения плоскости. Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

- На резцедержателе позиционируется инструментальная головка, рассчитанная на использование не более шести резцов, обрабатывающих заготовку согласно заданной программе.

Технические характеристики станка 16В20

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | – | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10…1400 | 10…1400 | 10…1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 900 | 900 | 900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |

Список литературы:

Станки токарно-винторезные 16В20, 16В20А, 1В62Г, 1В62ГА, 1В625. Руководство по эксплуатации, 2004 Станки токарно-винторезные 16В20, 1В62Г, 1В625М. Руководство по эксплуатации 16В20.00.000 РЭ Станки токарно-винторезные 16В20, 1В62Г. Руководство по эксплуатации 1В62Г.00.000 РЭ3, 1993

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

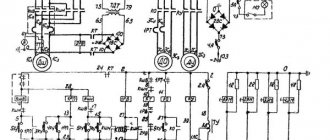

Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

Цена в полной комплектации

Сегодня многие предприятия распродают свое оборудование, чтобы установить современные и инновационные производственные линии. Токарный станок с ЧПУ 16К20Ф3 в полной комплектации можно купить за цену от 300 тыс. рублей. Рынок предлагает разную стоимость, средний размер составит 500 тысяч рублей. Если покупают модернизированные модели, тогда стоимость составит от 800 – 1 млн. рублей.

По сей день токарный станок с ЧПУ 16К20Ф3 считается одной из самых успешных моделей оборудования, на основе которой, отечественные и зарубежные инженеры разрабатывали и создают аналоги, которые успешно функционируют на крупных и мелкосерийных производствах разнообразной продукции с отличными качественными характеристиками.

Помимо самого станка, можно пробрести разные комплектующие и запасные части: модель считается универсальной и к ней подходят многие элементы, выпущенные для других серий токарного оборудования.