Пробивка металла, или аккуратное исполнение

Так, для создания самых разных деталей, от элементов декора и иных форм часто нужна не только фигурная резка или загиб, но и резьба по металлу. Преимущественно это необходимо для скрепления частей различных конструкций, а в большинстве своем она нужна исключительно для украшения.

В соответствии с требованиями внешнего вида и применением исходного материала определяется и способ выдавливания. Например: для тонкого полотна плотностью в 0,5–4 миллиметров, более действенной будет пробивка с применением специального станка.

Способ работы с деталью мастер учитывает исходя из требований норм технической конструкторской документации.

Выделяют два способа пробивки металла: с полным и неполным диаметром. В первом случае подразумевают проектную величину отверстия. Для второго характерно, что размер будет меньше исходного и потребует дальнейшей обработки.

В большинстве своем для этой работы с металлом используют механизированные прессы, в теории их разделяют на ручные инструменты. Это те, что нуждается в регулярном присутствии человека, и те, что полностью контролируются автоматической системой с ЧПУ, револьверный координатно-пробивной пресс.

Суть технологии

Чаще всего осуществляется пробивка отверстий в листовом металле толщиной 0,5–4 миллиметра, так как из-за особенностей конструкции используемого станка работа с трубами и более толстыми листами практически невозможна.

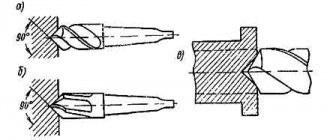

Сам процесс осуществляется с использованием пуансона – пробойника, изготовленного из твердых сплавов, и матрицы – перфорированной «подложки», на которой размещается заготовка. Пуансоны могут иметь разнообразные формы, что дает возможность нанесения перфорации различных видов.

Получаемые перфорированные листы могут использоваться в самых различных сферах и выступать деталями металлической мебели, каркасов рекламных конструкций, защитными кожухами и решетками.

Условно – ручные способы пробивки металла

В качестве самого аккуратного и недорогого метода работы по металлу, используют пресс-ножницы. Этот способ гораздо медленнее, но оптимален для небольшого или частного производства. Часто используется в отсутствии механизированного станка с ЧПУ.

Если брать общие понятия, то этот способ имеет мало отличий от автоматизированного.

На предварительно заготовленный лист металла наносится разметка, но уже вручную. Затем прессом выдавливается необходимое отверстие.

Такой подход наиболее дешевый, но дает большую погрешность в работе, поэтому не подходит для применения в крупносерийном производстве.

Каким инструментом нужно работать?

Отвечая на вопрос, чем сверлить кафельную плитку, специалисты обращают внимание на возможность использования разных инструментов. Конечно, сверление кафеля – трудоемкая работа, она должна выполняться с ювелирной точностью. Любая плитка, в том числе и керамогранит, не может похвастаться высокой пластичностью, поэтому неправильное сверление керамической плитки запросто может дать трещину, плитка нередко просто раскалывается на несколько кусочков. С другой стороны описываемый материал обладает высокой плотностью, неправильно подобранные сверла тупятся в считанные секунды.

Обобщая все вышесказанное, можно сделать промежуточные выводы: сделать отверстие в керамической плитке не так уж и просто, во время сверления нельзя прикладывать чрезмерную нагрузку, нельзя использовать способы сверления, создающие вибрацию. Сами сверла должны быть изготовлены из высокопрочных материалов, имеющих нужную форму и заточку. К подобным параметрам подходят Разные инструменты, перечислим те из них, которые помогут просверлить плитку.

- Электрическая дрель с функцией плавной регулировки оборотов.

- Шуроповерт с мощным источником питания.

- Ручные дрели – они идеально подходят для сверления отверстий под дюбели.

- Стандартные сверла.

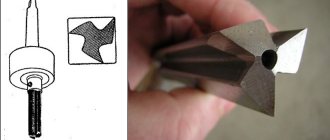

- Копьевидные сверла.

- Сверла с остроугольной заточкой.

- Коронки с алмазным или корундовым напылением.

- Сверло «балеринка».

- Кондукторы.

- Нагнетатели воды.

Выбор инструмента во многом зависит от круга поставленных задач.

Автоматика людям в помощь

Револьверные координатно-пробивные станки на программном управлении позволяют получить высокую производительность и точность, исключают применение человеческих ресурсов в производстве. Это снижает риск травм на производстве. Так, перед началом эксплуатации во встроенные ЧПУ устройства вносят программу с точными предписаниями по необходимой перфорации. Она содержит тщательный план расположения отверстий, их точные формы и размеры.

Каждый такой пресс укомплектован специальными пробойными механизмами из более твердого сплава, разными по диаметру и форме – пуансонами. Они автоматически заменяются системой в зависимости от установленной программы, что позволяет ускорить процесс. Максимальная скорость работы такого станка – 1500 отверстий в течение минуты.

Револьверный станок способен выполнять и другие действия:

– пуклевка – выдавливание различных форм и производство загнутой кромки;

– формовка;

– неполная пробивка.

Все осуществляется довольно просто. Лист железа прочно скрепляется зажимами и стартует программа ЧПУ. Эти же зажимы автоматически перемещают заготовку в соответствии с заданными координатами.

Пробойники сначала вдавливают металл наполовину от плотности листа, после чего сдавливают, разрывая и отделяя ее от цельной поверхности.

Входящий в комплектацию станка вращающийся барабан предоставляет ряд дополнительных возможностей по нарезке самых разных форм.

Но такое механическое оборудование стоит весьма дорого и больше подходит крупным предприятиям и промышленным комплексам.

В ряде случаев применение механизмов весьма условно, и чаще это использование механического, пневматического, гидравлического пресса. Их считают ручными вариантами, так как они требуют постоянного контроля со стороны.

Методы

Пробивка может осуществляться в ручном или автоматизированном режиме.

Ручной

В данном случае используются специализированные пресс-ножницы. Они могут иметь различный принцип действия: механический, пневматический или гидравлический, но результат будет всегда одинаков.

Процесс выглядит следующим образом:

- Производится разметка заготовки – керном размечаются центры будущих отверстий.

- Размеченный лист вручную перемещается по станине пресс-ножниц до совпадения разметки с центром пуансона.

- Производится запуск пресса – пуансон выдавливает часть металла из заготовки, оставляя ее в матрице.

Из-за ручного контроля данный метод не может обеспечить высочайшей точности и производительности, поэтому на крупных производствах используются автоматические станки с ЧПУ.

Автоматизированный

Для автоматической пробивки применяются высокопроизводительные координатно-пробивные прессы. Предварительно, еще до размещения на столе заготовки, в их память вносится программа, содержащая информацию о расположении и форме всех необходимых отверстий.

Современные станки также называют револьверными, так как они имеют вращающийся барабан, в котором установлены пуансоны различных форм и размеров. В зависимости от программы они автоматически сменяют друг друга без участия человека и остановки работы. Подобная конструкция позволяет производить до 1500 отверстий в минуту.

В отличие от ручного метода, лист-заготовка закрепляется на столе специальными зажимами, которые производят ее перемещение в плоскости согласно внесенной программе. При этом во время работы головка пресса сначала прижимает металлический лист специальным прижимным кольцом, обеспечивающим фиксацию рабочей области, а затем использует соответствующий пуансон.

Благодаря использованию поворотного инструмента станок также может использоваться для осуществления перфорации сложной формы. Кроме того, он обладает дополнительным функционалом и может производить пуклевку, формовку и неполную пробивку, что существенно расширяет возможности изготовления.

Плюсы и минусы пробивки металла

В отличие от того же сверления пробивание отверстий намного выгоднее. Оно отнимает меньше времени, исключает нагрев и дефект по краю, окисление или кристаллизацию поверхности.

Существует и минус такой работы: может произойти уплотнение структуры металла или появится микротрещина, что повлечет за собой коррозию. Есть риск образования заусенцев и необходимости в последующей обработке.

Пробивка отверстий в металле – это использование высокого давления, и, если запланирован диаметр отверстия меньшего размера, то лучше ее заменить сверлением. Например: необходимость дополнительных отверстий в трубе для получения дренажной системы. Путем воздействия пресса такое не всегда возможно, чаще для этого используют:

– сверление отверстий на заказ – если нужный размер меньше плотности самого материала;

– фрезеровку – когда нельзя применить пробивку и сверление;

– лазер – когда необходима ювелирная точность. Ширина полученного отверстия равна десятой доле миллиметра.

Впрочем, несмотря на упомянутые погрешности в использовании пробивки, их нельзя назвать значимыми. А современные станки с ЧПУ способны обеспечить высокие показатели скорости с точностью в 0,05 миллиметра, что делает работу с металлом результативной и надежной. Перфорированные металлические листы – это гарантия прочности и легкости, что вместе с используемым защищающим металл покрытием сделало его лучшей основой для любого начинания. Как яркий пример можно выделить лишь несколько из них:

– элементы архитектурного декора;

– некоторые детали мебели;

– красивые защитные кожухи и ограды;

– главные детали уличных баннеров;

– решетки и системы фильтраций.

Сверление отверстий в металле. 7 хитростей. Это вам пригодится.

Возможно, вам нечасто приходится сверлить металл, но знание этих правил существенно упростит процесс и сэкономит много времени.

Первый совет может показаться банальным, но пренебрегать им не стоит.

1.Кернение точки сверления.

Металл перед сверлением необходимо кренить

. Это нужно, чтобы сверло не уводило в строну. Чем

сильнее керним

, тем

меньше гуляет сверло.

2.Обороты и диаметр свёрел.

Чем

меньше диаметр сверла

, тем на более

высоких оборотах

следует сверлить. Так сверло меньше ломается.

Это правило работает почти всегда.

3.Охлаждаем сверло

Используйте СОЖ

– масла, эмульсии. Если нет специальных СОЖ, то можно использовать и

обычную воду-это лучше, чем ничего

. Особенно

если глубина сверления большая и сверло сильно нагревается.

4.Заточка

Следите за заточкой сверла

, если оно при сверловке

издаёт свистящий

звук – значит оно

затупилось

.

Нет смысла продолжать им сверлить – так вы испортите сверло окончательно. Точим и продолжаем работу.

5.Метка

Метка полезна

как при сверлении

сквозных

, так и

глухих отверстий.

При сверлении глухих отверстий нам проще контролировать глубину сверления.

При сверлении сквозных отверстий – мы можем видеть, когда наступит момент выхода сверла

(опасный и важный момент!)

Сделать отметку на сверле можно маркером или изолентой

. Или – если на станке есть

ограничитель

, задать нужную глубину.

Зафиксируйте деталь.

Если этого не сделать, то снизится точность сверления

, особенно при малом весе детали, и будет вероятность того, что

сверло «закусит» и деталь на него «намотает»

, а это чревато травмами и испорченным изделием.

Как сделать отверстие малого диаметра?

Для того чтобы повесить полочки или крючки в ванной комнате, необходимо просверлить небольшое отверстие в плитке, такое, чтобы в нем смог поместиться дюбель, диаметром до 12 мм.

Проводить данную операцию можно тогда, когда кафель уже прочно сидит на стене, когда клей под ним хорошо схватился. Алгоритм действий таков:

- Определяем место сверления, стараемся наметить его так, чтобы оно находилось не ближе 15 мм к краю кафеля.

- В патрон дрели вставляется сверло нужного диаметра, при выборе сверла учитываем, что дырка в стене должна быть на пару миллиметров шире диаметра дюбельной пробки.

- Крест-накрест клеем полоски строительного скотча на отмеченное место.

- Очень медленно на малых оборотах сверлим плитку. Трудно будет пройти первый, верхний слой кафеля, потом продвижение пойдет намного быстрее.

- Как только при помощи сверла и дрели будет пройдена толщина кафеля, и сверло дойдет до стены, дрель нужно остановить, снять сверло и заменить его обычной насадкой, предназначенной для перфорирования стен. Диаметр насадки должен совпадать с диаметром дюбеля.

- Сверление стены осуществляется на необходимую глубину. Она контролируется легко, если предварительно маркером на наконечнике насадки обозначить глубину проникновения. Действовать инструментом необходимо крайне осторожно, так как длинный бур во время работы может формировать небольшое «биение».

- После того, как сверло войдет на нужную глубину, в сделанное отверстие вставляется дюбель и аккуратно забивается.

- Последний этап – в установленный дюбель вкручивается любое нужное крепление (саморез или крючок).

Подробная инструкция о том, как просверлить кафельную плитку, сделать небольшое отверстие, поможет избежать самых распространенных ошибок.