Главная / Техника сварки

Назад

Время на чтение: 3 мин

0

861

Понятие «сварка» относится не только к металлу. Она нужна также в работе с материалами типа полипропилен, полиэтиленпропилен, полиэтилен, то есть, полимерами.

Это вид сварки получил название экструзионного. Детали из полимера соединяют, используя присадочный спецматериал. Главное, чтобы состав у них был одинаковым. Это послужит гарантией качества шва.

Экструзионный способ выручит, когда нужно соединить листы из пленки, равно полипропиленовые и детали любых ёмкостей.

В меньшей степени подходит для ПВХ-изделий. И не подходит, в случае полиэтиленовых и других труб из пластика под напором. Его прочности на 80% в данном случае катастрофически мало.

- Общие сведения

- Общие правила

- Специфика

- Технология

- Какие бывают экструдеры

- Резюме

Общие сведения

Экструзионный способ разработан специально, чтобы соединять толстостенные элементы. В отличие от традиционной с прутком, где нужен горячий воздух, здесь со швом мук почти не бывает.

Экструзия скоротечна, участие сварщика – минимальное, не приходится трястись над соблюдением режима процесса, долго осваивать азы «шовного дела».

Экструзионная наука доступна даже дебютанту. Умельцы смогут похвастать сварочным экструдером ручного типа, смастерив его сами.

Заниматься сваркой в ручном и автоматическом режимах – выбирать вам. В числе экструдеров в первом случае особняком стоит Leister fusion 3c. Преимущества в виде простого и рационального корпуса, скромно весит, а производительность выше.

Да, еще пруток безопасен в плане «закручивания». С неплохим ассортиментом принадлежностей для сварного дела можно ознакомиться на сайте интернет-лавки Weldmax.

При сварочных работах порой нужно пройтись по узким местечкам. Как раз для этих целей подойдет leister fusion 2. Понятен в управлении, малогабаритен, и устойчив к механическому воздействию. Fusion 2 не расстроит холодным пуском двигатель.

Нельзя не сказать несколько слов о ручном шнековом сварочном экструдере из линейки той же фирмы. С Leister weldplast s6 по мощности никто из всего ассортимента этого производителя не сравнится. Тем не менее, шумит не сильно, а сколько программ – удивишься.

Особенности аппаратов

В продаже представлено множество экструдеров для сварки. Продукция ориентирована на профильное производство и может использоваться для решения бытовых задач.

Техника различается по ряду параметров.

Мощность

Ключевой показатель при выборе экструдера. Он отображает интенсивность работы шнекового привода, ТЭНа и воздушного блока. Мощность оказывает прямое влияние на производительность экструдера и длину формируемого шва.

Большинство изделий, представленных на рынке, имеют мощность 1600–3600 Вт. Для работы с особо толстыми трубами и листами из полипропилена могут применяться более производительные машины.

Толщина соединяемых изделий

Параметр, отражающий толщину заготовок, с которыми возможна работа. Характеристика напрямую связана с мощностью устройства. Минимальная толщина свариваемых изделий составляет 1,5 мм (полимерные пленки), максимальное значение достигает 40.

Формирование конструкций на базе толстостенного пластика — сложная и ответственная процедура. Оператору требуется прогреть значительный слой полимера, обеспечив плотный контакт компонентов по всей длине шва.

Чем толще соединяемые детали, тем ниже прочность узла относительно основного материала.

При проведении сварочных работ используется пруток или гранулят. Присадки первого типа получили наибольшее распространение. Они поставляются в специальных бухтах, не теряют эксплуатационные свойства в случае повреждения упаковки. Гранулят реализуется в мешках. При нарушении целостности тары возможна безвозвратная утрата состава.

Органы управления

Экструдеры базового типа комплектуются одним или двумя настроечными элементами. Как правило, это механические переключатели, позволяющие изменить температуру нагрева гранул (проволоки) и скорость подачи соединительного состава.

Оборудование профессионального уровня имеет более богатый функционал. Оно оснащается электронными системами управления, информативными ЖК-дисплеями и эргономичными клавишами. В наиболее технологичных устройствах присутствует датчик внешней температуры, обеспечивающий оптимальный прогрев пластика перед сваркой.

Производительность

Производительность большинства аппаратов находится на уровне 0,5–3 кг/ч. Чем выше значение, тем быстрее выполняются сварочные операции.

Производители

Экструзионное сварочное оборудование не пользуется массовым спросом. Его приобретают профильные организации, осуществляющие монтаж трубопроводов, накопительных емкостей и специальных инженерных систем. В связи с этим на рынке представлено не так много компаний, осуществляющих выпуск экструдеров.

- Munsch. Немецкий производитель, предлагающий решения собственной разработки. Сборка продукции осуществляется в Германии.

- Leister. Концерн зарегистрирован в Швейцарии. Его производственные мощности вынесены в Китай и Вьетнам. Изделия марки Leister пользуются значительной популярностью в России.

- Stargun (Ritmo). Итальянский производитель, предлагающий широкую линейку аппаратов. Техника получила признание международных экспертов, востребована в ЕС.

- Weldy. Дочерний, китайский бренд Leister. Такие аппараты подойдут организациям со скромным бюджетом.

Перечисленные производители предлагают сертифицированное оборудование, адаптированное к интенсивной эксплуатации. Техника подходит для ответственных и опасных объектов, позволяет получить качественные неразъемные соединения.

Общие правила

При экструзионной сварке все части должны подходить друг другу. Имеется в виду химсостав, текучесть и плотность. В случае, когда у вас детали с разными показателями, состав присадки выбирается как нечто среднее между частями, которые нужно соединить.

Очистку кромок у деталей требуется проводить с тщательностью. Для большинства видов термопласта свойственно окисляться в атмосфере. Приступать к очистке лучше за 15-20 минут до начала процесса.

На поверхностях не допускается оставлять случайные мусоринки. Пострадает качество работы.

Не получилось подготовленные поверхности соединить в течение этого времени? Значит, очистку придется начинать заново. И еще. Применять для этого растворитель – плохая мысль!

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Специфика

Варить трубы и др. конфигурации из полиэтилена экструзионной сваркой нужно по ходу сварочных канальцев, поверхностей пленок, которые кладут внахлест, также ориентиром будут углы полипропиленового листа.

Предварительно рабочие зоны разогревают до t, при которой должен запуститься процесс пластификации. С этой целью берут нагретый воздух, что идет непосредственно от сварочного агрегата.

Сгодятся такие источники извне как тепловое изучение, что дает стационарный экструдер.

Сейчас присадочный материал, который выбран (можно и прутком воспользоваться), помещают в спецкамеру устройства в гранулированной форме, где нагревают.

Когда масса доходит до стадии текучести, то, используя шнек, ее выдавливают посредством сварочного башмака туда, где намечен предполагаемый шов. Заменить шнек может, смотря, какой у вас экструдер, и диск.

Специальное оборудование

При выборе оборудования необходима предусмотрительность

Важно учитывать сложности проведения работ. Чтобы справиться с большими объемами пленок применяют промышленное оборудование

Для соединения полиэтилена используют специальные приборы. Стоимость их разная. Стоит отметить бюджетную модель ПП-40.

Она позволяет получить ровный и прочный шов на любом контуре: прямом или сложном. ПП-40 по форме напоминает паяльник, но имеет другой наконечник.

Еще применяют специальные насадки для электроутюгов. Их изготавливают из листового металла, например: алюминия. Основание насадок делают плоским и ребристым. Такая поверхность прочно фиксирует соединение пленки во время сварки.

Ребрами фиксируют края пленки. После перемещают рейку вдоль свариваемого участка. Так получается двойной шов.

Крупные работы требуют применения более серьезных инструментов. Чтобы создать соединение пленки большой площади, понадобятся специальная аппаратура для сварки.

Подобная аппаратура оснащена настройками уровня давления, температуры, скорости перемещения разогретого элемента по поверхности полиэтилена. В бытовых вариантах формирования пленочных швов таких функций нет.

Помимо регуляторов настроек, аппараты для спайки оснащены роликовыми механизмами. Это задающие и натяжные элементы, стабилизирующие скорость продвижения свариваемых пленочных полотен.

Это улучшает качество пропайки полиэтилена, повышает прочность соединения.

Существуют аппараты, применяющие разные способы нагрева: воздушные и контактные. Воздушный нагрев производится воздействием на материал горячим воздухом. При контактном задействован контактирующий с материалом нагревающий элемент.

Технология

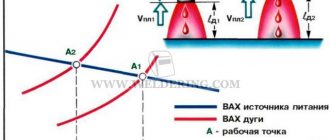

К началу процесса экструзионной сварки поверхности, что нужно соединить, должны находиться в вязком состоянии. Потому воздушный поток, который нагрели до нужной t, направляют через сопло в место сварки.

Нагревание возможно во встроенном в экструдер термофене. Горячий воздух также обеспечат компрессор и пневматическая сеть, имеющаяся в организации. При этом t в термофене и от других источников поддается регулировке.

Какие бывают экструдеры

Они представлены шнековыми и безшнековыми образцами. У первых экструдеров процесс плавки проходит в камере. Наружу подается шнеком.

У тех, где оного нет, выдавливание ведется при помощи части прутка, которая еще не расплавилась, а значит, остается достаточно твердой. Безшнековые экструдеры имеют второе название – плунжерные. Они отличаются меньшей производительностью.

В них использование гранулированных присадок исключено. Но они проникнут в самые, мало кому доступные места. Кончик сварочного башмачка снабжен специальным отверстием. Он обеспечивает контроль за поступлением присадки в место сварки.

К экструзионному способу прибегают, когда работа предстоит с термопластами I группы, среди которых полипропилен, низкого давления полиэтилен. У них своя специфика.

Допустимое расплавление от необратимой термодеструкции отделяет 50 градусов. То есть, не стоит опасаться порчи материала, если он перегреется всего на 30 или 40 градусов.

Совсем другое дело, если перед вами термопласты II группы типа ПВХ или ПВДФ. С ними надо тщательно блюсти температуру в процессе нагрева.

В работе с термопластами этой группы нужен шнек особой формой. Он обеспечивает оптимальное перемешивание присадки, не допуская перегрева материала и гарантируя качественную экструзионную сварку.

Применение паяльника для сваривания пленки

Соединение листов полиэтилена с помощью обычного паяльника (40-60 Вт) позволяет получить прочный шов, при этом потребуется незначительная доработка инструмента. Использование паяльника без специальных насадок не даст качественного результата. Стык будет неравномерным, возможно образование мест растекания материала.

Схема сваривания пленки.

Для получения хорошего результата и сварки значительных по длине стыков потребуется использование дополнительных приспособлений. Существует несколько вариантов доработки паяльника.

Берется обычный паяльник, затем у него удаляется окончание жала. При помощи ножовки создается пропил. После этого в пропил вставляется пластина из меди или алюминия, которая закрепляется заклепкой. Поверхность пластины обрабатывается, ее края скругляют надфилем. Сваривание ведется путем небольшого прижима паяльника под углом 45° и равномерного движения им.

Температура и прижим выбирается опытным путем. Во время создания стыка рекомендуется подложить под нижний слой пленки ровную деревянную или текстолитовую подложку, а паяльник центровать по ровному бруску. В некоторых случаях между пластиной и пленкой помешают тонкую бумагу. Это актуально, если ведется сварка тонкой пленки. После создания шва бумагу аккуратно отделяют.

Примерный образец насадки показан на рис.1 (1 – пластина; 2 – паяльник и его стержень).

Схема ультразвуковой сварки.

Возможна установка диска в отдельную трубочку-наконечник, а она, в свою очередь, надевается на жало паяльника. Сварка кусков пленки ведется путем прокатывания разогретого паяльника на требуемое расстояние. Величина прижима регулируется в зависимости от проваривания шва. Данный метод позволяет проводить значительный объем работ.