Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

| Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

| Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

| Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

| Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 — при зажигании дуги и установлении рабочего режима сварки; 2 — в широком диапазоне рабочих режимов; 3 — в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Общие сведения, классификация, технологические возможности

При РДС (ручной дуговой сварке) зажигание дуги, поддержание ее длины во время сварки, перемещение вдоль свариваемых кромок и подача электрода в зону горения дуги по мере его расплавления осуществляется сварщиком вручную. Качество сварки соединения во многом зависит от квалификации сварщика: умения быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль свариваемых кромок, выполнять требуемые колебательные движения электрода при сварке, сваривать шов в разных пространственных положениях.

По количеству электродов ручная дуговая сварка подразделяется на одно-, двух- и многоэлектродную (пучком электродов). По роду применяемого тока: на сварку при постоянном и переменном токе. Сваривать можно однофазной и трехфазной дугой.

Наиболее широкое распространение получила сварка металлическим плавящимся электродом на постоянном и переменном токе.

Другие методы ручной дуговой сварки применяются или для повышения производительности труда (например, сварка пучком электродов), или для получения определенных типов швов сварных соединений (например, при сварке с отбортовкой кромок), или при сварке легированных сталей, цветных металлов и их сплавов (например, сварка вольфрамовым электродом).

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 — Vп2, которая приводит к перемещению рабочей точки в новое положение — А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Определение режимов и технологических коэффициентов

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Методические указания

по выполнению лабораторных работ по дисциплине

«Металлические конструкции, включая сварку»

для студентов бакалавров по направлению «Строительство»

08.03.01 «Промышленное и гражданское строительство»

Ставрополь, 2017

В данном издании представлены методики выполнения лабораторных работ по дисциплине «Металлические конструкции, включая сварку».

Лабораторные работы по данной дисциплине включают: определение характеристик источников питания сварочной дуги; определение коэффициентов расплавления, наплавки и потерь; определение деформаций в сварочном соединении; дефекты и контроль качества сварных соединений металлических конструкций. В каждой работе приведены: цели и содержание; теоретическое обоснование; аппаратура и материалы; указания по технике безопасности; методика и порядок выполнения работ; содержание отчета; вопросы для защиты работы.

Указания соответствуют программе дисциплины «Металлические конструкции, включая сварку» для студентов бакалавров по направлению «Строительство» 08.03.01 «Промышленное и гражданское строительство»

Составитель: Гаврилова А. И., ст. преп.

Содержание

Ведение……………………………………………………………………………………….4

1. Лабораторная работа 1. Определение характеристик

источников питания сварочной дуги

…………………………………………………….5

2. Лабораторная работа 2. Определение режимов и

технологических коэффициентов при ручной электродуговой

сварке

………………………………………………………………………………………………….25

3. Лабораторная работа 3. Определение деформаций

сварных соединений МК

……………………………………………………………………….39

4. Лабораторная работа 4. Дефекты и контроль качества

сварных соединений МК

…………………………………………………………………………….54

Список рекомендуемой литературы…………………………………………….64

Ведение

Лабораторные работы по дисциплине «Металлические конструкции, включая сварку» позволяют студентам более подробно ознакомиться:

−с технологией выполнения сварочных работ на постоянном и переменном токе, технологией наложения стыковых и угловых швов;

−определять режимы и технологические коэффициенты при ручной электродуговой сварке;

−определять деформации сварных соединений металлических конструкций;

−исследовать дефекты и уметь определять качество сварных соединений металлических конструкций.

Лабораторная работа 1

Определение характеристик источников питания сварочной дуги

1 Цель работы

Настоящая работа имеет целью ознакомить студентов с устройством сварочного поста переменного и постоянного тока для ручной дуговой сварки и определением характеристик источников питания сварочной дуги.

для ручной дуговой электросварки на переменном токе

– ознакомление с оборудованием сварочного поста переменного тока;

– устройством и работой сварочного трансформатора;

– принципом регулирования тока и снятием его характеристик;

– сварку двух пластин встык, внахлестку, в тавр;

для ручной дуговой электросварки на постоянном токе

– ознакомление с оборудованием сварочного поста постоянного тока;

– ознакомление с характером горения дуги на прямой и обратной полярности;

– снятие статических характеристик дуги постоянного тока при угольном электроде;

Формируемые компетенции или их части

Владением технологией проектирования деталей и конструкций в соответствии с техническим заданием (ПК-2), владение методами испытаний строительных конструкций и изделий, методами постановки и проведения экспериментов по заданным методикам (ПК-14)

2 Теоретическая часть

2.1 Общие основные теоретические положения

Сваркой называется процесс неразъемного соединения металлических изделий путем местного нагревания их до расплавленного или пластичного состояния без применения или с применением механического усилия.

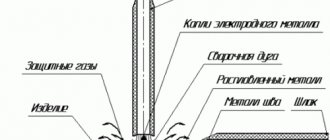

При электродуговой сварке кромки свариваемых деталей, а также элек-

трод, расплавляются теплом электрической дуги, горящей между свариваемыми деталями и электродом. Электродом служит металлический пруток, который в тоже время является присадочным материалом.

Рисунок 1.1 – Электродуговая сварка: 1 – свариваемые детали; 2 – электрод; 3 – электрододержатель; 4 – гибкий кабель

Металлический электрод 2 (рисунок 1.1) закрепляется в электрододержателе 3 и с помощью гибкого кабеля 4 присоединяется к одному из полюсов источника тока, а свариваемые детали 1 – ко второму полюсу.

Возникшая дуга представляет собой мощный концентрированный источник тепла, обладающий температурой 4500 – 7000 °С. Дуга расплавляет электрод и плавит основной металл, образуя на нем сварочную ванну. Расплавленный металл электрода каплями переходит в сварочную ванну, перемешивается с расплавленным основным металлом и образует сварной шов. Питание электрической дуги осуществляется постоянным и переменным током. При сварке на постоянном токе используются выпрямители и генераторы, при переменном токе – трансформаторы.

Наиболее распространенными типами сварных соединений являются: стыковые, внахлестку, тавровые, угловые, отбортованные (рисунок 1.2).

Рисунок 1.2 – Типы сварных соединений: а

– стыковое;

б

– внахлестку;

в

– тавровое;

г

– угловое;

д

– отбортованное

Стыковое соединение – сварное соединение, при которой части изделий соединяются по своим торцовым поверхностям (а

).

Соединение внахлестку – сварное соединение, при котором боковые поверхности соединяемых изделий частично перекрывают друг друга (б

).

Тавровое соединение – соединение, при котором торец одного из изделий соединяется с боковой поверхностью другого (в

).

Угловое соединение – соединение, при котором свариваемые части изделий расположены под углом (г

).

Соединение отбортованное – соединение, при котором концы соединяемых частей отбортовываются (д

).

По степени усиления различают нормальные, ослабленные и усиленные швы (рисунок 1.3).

Рисунок 1.3 – Сварные швы по степени усиления: а

– нормальный;

б

– ослабленный;

в

– усиленный

Нормальный шов – сварной шов, у которого геометрическая (действительная) высота равная расчетной высоте (а

).

Ослабленный шов – шов, у которого геометрическая высота меньше высоты нормального шва (б

).

Усиленный шов – шов, у которого геометрическая высота (в

) больше высоты нормального шва. В зависимости от пространственного положения различают пять положений сварных швов: нижние, горизонтальные, вертикальные, потолочные и в «лодочку».

Нижние швы расположены в любом направлении на нижней горизонтальной плоскости.

Горизонтальные швы – расположены горизонтально на вертикальной плоскости.

Вертикальные швы – расположены на верхней горизонтальной плоскости в любом направлении. Режимы ручной дуговой сварки определяются диаметром электрода, величиной сварочного тока, напряжением дуги, положением шва в пространстве.

Диаметр электрода выбирают в зависимости от толщин металла и типа сварного соединения. По выбранному диаметру электрода определяют сварочный ток. При этом необходимо также учитывать скорость сварки. Сварочный ток можно определить по формуле

I=K dе

,

А,

(1.1)

где dе

– диаметр электрода, мм;

К

– коэффициент, учитывающей обмазку электродов и свойства свариваемого металла (

К

=40 – 60, для низкоуглеродистой стали

К

=50),

А

/

мм

.

При толщине металла <1,5 dе

сварочный ток следует уменьшать на 10 – 15%, при толщине металла >3

dе

– следуем увеличить на 10 – 15%.

С увеличением скорости сварки ток следует увеличивать. Сварку металлов с пониженной теплопроводностью, например, хромомолибденовых сталей, ведут пониженным на 10 – 20% током по сравнению с низкоуглеродистыми сталями. Чем больше толщина свариваемого металла, тем выше должен быть ток. Зависимость сварочного тока от толщины свариваемых деталей представлена на рисунке 1.4.

Рисунок 1.4 – Зависимость сварочного тока от толщины свариваемых деталей

Для получения качественной сварки необходимо добиться полного сплавления основного металла с металлом электрода. Это достигается хорошим расплавлением поверхности основного металла и получением кратера надлежащей глубины. Кратер – углубление, образуемое дугой в расплавленном основном металле. Качественная сварка получается при глубине проплавления основного металла не менее 1,5 – 2 мм. О величине проплавления судят по виду кратера. Для определения глубины кратера прерывают дугу и измеряют расстояние от поверхности основного металла до его дна. Добавив к этой величине 1 – 2 мм,определяют глубины проплавления. При правильно выбранном сварочном токе наплавленный валик будет иметь края, плавно сливающиеся с основный металлом (рисунок 1.5а

).

Рисунок 1.5 – Качество сварки

Основной металл под валиком проварен на глубину 2 – 3 мм, поэтому валик прочно оплавляется с основным металлом; в результате чего получается качественное соединение.

При небольшом токе основной металл проплавляется на небольшую глубину и поэтому расплавленный металл электрода сплавляется с основным металлом только посередине (рисунок 1.5б

). С краев же капли металла электрода легли на нерасплавленный металл, и сплавление в этом месте не произошло, в результате края валика имеют загнутую форму с резким переходом на основной металл, и шов получается непрочным.

При чрезмерно большом токе кратер получается очень глубоким и полностью не заполняется металлом электрода, благодаря чему у краев валика получается углубление, уменьшающее толщину основного металла и, следовательно, несколько ослабляющее прочность соединения (рисунок 1.5в

).

2.2 Основные теоретические положения ручной электросварки на постоянном токе

К числу основных параметров, характеризующих сварочные дуги различных видов (открытые, закрытые и защищенные, постоянного и переменного тока, с плавящимися и неплавящимися электродами), относятся: напряжение Ud,

ток

Isv

и длина

ld.

Зависимость между напряжением на электродах и током, проходящим через дугу, носит название статической характеристики дуги.

Статическая характеристика дуги является сложной функцией, зависящей от длины дуги, а также от материала электрода иизделия, диаметра электрода, состава и давления газов, заполняющих дуговой промежуток и т.д.

Статические характеристики дуги для каждого данного случая получают опытным путем.

Статическая характеристика дуги является падающей, то есть напряжение зажигания дуги значительно больше рабочего напряжения (рисунок 1.6). Из кривой рисунка 1.6 видно, что напряжение Ud

резко падает в начальном участке кривой до определенной величины при незначительном изменении тока, а в дальнейшем, то есть при устойчивой сварочной дуге, величина тока не оказывает влияния на напряжение.

Форма кривой не изменяется, если изменить длину дуги. В этом случае изменяется лишь положение кривой в системе координат, так как напряжение на дуге пропорционально длине дуги. Практически для сварочной дуги в нормальных условиях напряжение зажигания U =

(40 – 60) В для постоянного тока и (50 – 70) В – для переменного тока, а рабочее напряжение

Ud

линейно зависит от

ld

и выражается формулой

Ud = а+bld

, где

Ud

– напряжение дуги;

ld

– длина дуги;

а

и

b

– коэффициенты, характеризующие различные условия горения дуги (материал электрода, род тока, полярность),

а

– характеризует падение напряжения на электродах; для открытой дуги

а

= (18 – 12) В при стальных электродах и

а

=35–38 В при угольных электродах;

b

характеризует падение напряжения на 1 мм длины дуги; для условий воздушной среды

b=

(2,0–2,5)В,

ld

определяется для ручной сварки как (

0,5-0,

dе,

где

dе

– диаметр электрода в мм.

Для стального электрода при ручной сварке Ud

= (16 – 28) В.

На рисунке 1.7 представлен график зависимости напряжения дуги от ее длины.

Напряжению зажигания дуги должно соответствовать напряжение холостого хода источника питания, то есть для обычной дуговой сварки стальными электродами внешняя характеристика источника тока должна быть крутопадающей.

На рисунке 1.8 изображены характерные кривые внешних характеристик различных источников тока. Они пересекают кривую I

, принадлежащую дуге с металлическим электродом. Точки пересечения будут характеризовать

Ud

– рабочее напряжение и

Isv –

рабочий ток. Пересечение этих кривых с горизонтальной осью (абсцисс) укажет на соответствующие токи короткого замыкания

Iк

.

Таким образом, если статическая характеристика дуги будет падающей, то внешняя характеристика источника тока должна быть более крутопадающей.

В этой работе студент должен познакомиться с характером горения «угольной» дуги на прямой и обратной полярности (рисунок 1.9).

При прямой полярности – положительный полюс присоединен к свариваемому изделию, а отрицательный – к электроду.

При обратной полярности положительный полюс присоединен к электроду, а отрицательный – к свариваемому изделию. При обратной полярности дуга становится неустойчивой, и внешний вид ее резко меняется, столб дуги теряет свою определенность, дуга приобретает искривленный вид, очень легко отклоняется в сторону и тухнет.

Этой разницей во внешнем виде горения дуги между угольным электродом и деталью можно пользоваться для определения полярности постоянного тока.

Рисунок 1.6 – Характеристика дуги Рисунок 1.7 – Зависимость

Ud

от

l

Рисунок 1.8 – Зависимости внешних характеристик различных источников тока

Рисунок 1.9 – Характер горения «угольной» дуги прямой полярности (а

) и обратной (

б

): 1 – катод; 2 – ореол дуги; 3 – анод

3 Оборудование и материалы

3.1 Для ручной дуговой электросварки на переменном токе

Сварочный пост переменного тока со всем необходимым оборудованием (12 постов). Электроды для сварки низкоуглеродистой стали. Образцы из низкоуглеродистой стали в виде пластин размером 100×200×10 мм.

3.2 Для ручной дуговой электросварки на постоянном токе

Генератор постоянного тока – 4 шт., амперметр, вольтметр, электрододержатель, штатив, угольный или графитовый электрод, металлическая линейка, пластина из низкоуглеродистой стали размером 150×250×20 мм.

4 Указания по технике безопасности

К выполнению лабораторных работ допускаются только студенты, прошедшие инструктаж по технике безопасности. Зона выполнения лабораторных работ должна быть изолирована от учебной зоны аудитории. Нахождение посторонних лиц в рабочей зоне запрещается.

Все контактные соединения должны быть очищены и проверены на плотность затяжки; измерительные приборы должны быть исправлены. Пользование поврежденными приборами не допускается.

При перерывах в работе, а также после окончания работы, все приборы необходимо отключить. Запрещается оставлять без надзора электроприборы, подключенные к сети.

Запрещается включать без разрешения учебного мастера или преподавателя электросварочное оборудование.

Не смотреть на электрическую дугу незащищенными глазами.

При выполнении работ пользоваться щитком или маской, рукавицами, фартуком.

После выполнения сварочных работ убрать рабочее место.

При проведении работ должно быть смешанное освещение, то есть естественное и искусственное, что обеспечивает освещенность зоны работ в соответствии с требованиями норм.

5 Задания

(

указания по порядку выполнения работы

)

5.1 Ручная дуговая электросварка на переменном токе

5.1.1 Описание установки сварочного поста переменного тока

Электрическая схема сварочного поста переменного тока представлена на рисунке 1.10.

Рисунок 1.10 – Электрическая схема сварочного поста переменного тока: 1 – дроссель; 2 – винтовое устройство; 3 – вторичная обмотка трансформатора; 4 – первичная обмотка трансформатора; 5 – электрод; 6 – свариваемое изделие

Сварочный аппарат состоит из трансформатора и регулятора тока (дроссель – регулятор). Сварочный трансформатор преобразует высокое сетевое напряжение в пониженное напряжение, но оно достаточно для зажигания дуги (60 – 65) В.

Дроссель ограничивает ток короткого замыкания и регулирует сварочный ток. Первичная обмотка трансформатора 4 подключается к сети, к вторичной обмотке 3 низкого напряжения подключается дроссель 1, состоящий из разъемного сердечника и катушки.

Ток регулируется изменением индуктивного сопротивления. Подвижная часть сердечника перемещается с помощью винтового устройства 2, чем обеспечивается изменение воздушного зазора а, следовательно, и индуктивность обмотки дросселя.

При вращении рукоятки дросселя по часовой стрелке воздушный зазор в сердечнике реактивной катушки увеличивается, увеличивается сопротивление и уменьшается ток самоиндукции, который имеет направление, обратное основному току. Вращением ручки против часовой стрелки уменьшают сварочный ток, так как зазор уменьшается.

5.1.2 Описание – электродов, зажигания электрической дуги, наплавки валиковых швов, сварки двух пластин

Электроды представляют металлические прутки диаметром от 1 до 12 мм и длиной 250 – 450 мм. Практически используются электроды диаметром 2 – 6 мм для сварки деталей различной толщины. Электродами диаметром 2 мм сваривают детали толщиной до 2 мм, диаметром 4 – 5 мм – детали толщиной 5 – 10 мм, диаметром 5 – 8 мм – детали толщиной свыше 10 мм.

Поверхность электродов покрыта обмазкой для защиты ванны расплавленного металла от соприкосновения с кислородом и азотом воздуха, для повышения устойчивости горения дуги и других целей. Наиболее ходовыми марками электродов для сварки малоуглеродистых сталей являются УОНИ – 13/45, АНО – 4, СМ – 11, ОММ – 5, ЦМ – 7 и другие.

Состав обмазки ОММ – 5: титановый концентрат – 37%, марганцевая руда – 21%, полевой шпат – 13%, ферромарганец – 20%, крахмал – 9%, жидкое стекло – 30%,

Состав обмазки ЦМ – 7: гематит –33%, гранит – 32%, ферромарганец – 30%, крахмал – 5%, жидкое стекло – 30%.

Состав обмазки УОНИ – 13: мрамор – 53%, плавиковый шпат – 19%, кварцевый песок – 9%, ферромарганец – 2%, ферросилиций – 3%, ферротитан – 15%, жидкое стекло – 30%.

Толщина слоя обмазки колеблется в пределах (0,25–1) d

и более, где

d

– диаметр проволоки в мм.

Зажигание дуги производится двумя способами: электродом касаются изделия, быстро отводят его вертикально вверх или электродом проводят по поверхности металла и быстро отводят его на небольшое расстояние, возбуждая дугу. При замедленном отрыве электрода от изделия конец электрода и под ним участок металла изделия сильно разогреваются и при небольшом нажатии на электрод привариваются один к другому. Такое явление носит название «примерзание».

При очень быстром отводе электрода разряд тока не успевает разогреть место контакта и ионизировать дуговой промежуток и вследствие этого дуга не загорается.

При примерзании электрода необходимо его покачивать из стороны в сторону, это позволит оторвать его от изделия. При нормальных условиях сварки сварщик зажигает дугу только при смене электродов, то есть весь электрод должен быть расплавлен без прерывания дуги.

При длинной дуге плавление электрода сопровождается сильным разбрызгиванием и около шва появляется много крупных брызг расплавленного металла. Шов получается неровный, с большим количеством включений окислов, вследствие чего качество наплавленного металла шва ухудшается. Длинная дуга при горении дает резкий и громкий звук, часто прерывающийся и сопровождающийся хлопками.

При короткой дуге около шва будет образовываться небольшое количество мелких капель металла, электрод плавится спокойно, издавая равномерный звук одного тона, глубина проплавления свариваемого металла получается больше.

Короткая дуга обеспечивает более качественный металл шва, в значительной степени свободный от кислорода и азота воздуха.

Перемещением электрода вдоль линии сварки без поперечных колебательных движений получают валик наплавленного металла небольшой ширины («узкий» валик).

Ширина такого валика при нормальной скорости перемещения дуги равна примерно полуторному диаметру электрода, а длина – длине расплавленного электрода.

При перемещении электрода вдоль линии сварки с поперечными колебаниями конца электрода получают широкий или уширенный валик.

Наплавку валиковых (стыковых) швов следует производить без поворота пластины. Чтобы повысить плотность наплавленного слоя, применяют наплавку валиков таким образом, чтобы каждый последующий перекрывал предыдущий на 1/3 его ширины. Перед наплавкой последующего валика предыдущий валик следует очищать металлической щеткой. Только с разрешения мастера студент может перейти на сварку двух пластин встык или в тавр. При сварке двух пластин встык соединяемые поверхности нужно подготовить: очистить от ржавчины, масла, краски и других загрязнений при помощи проволочных щеток, произвести точную подгонку свариваемых поверхностей, во избежание коробления пластинок крайние участки соединяемых поверхностей по линии шва прихватить сваркой. Техника наложения швов в тавровых соединениях следующая: дуга возбуждается на горизонтальной поверхности в точке А (рисунок 1.12а ) на расстоянии 3 – 4 мм от кратера шва. Рисунок 1.12 – Техника наложения швов в тавровых соединениях Затем конец электрода перемещают в вершину угла соединения, где дугу задерживают для проплавления вершины угла; далее конец электрода перемещают на вертикальную поверхность, на величину, равную катету шва. При перемещении на вертикальную поверхность электрода ему придают несколько наклонное положение 2 (рисунок 1.12б ) по сравнению с положением 1. Затем конец электрода перемещают вниз в вершину угла и на горизонтальную поверхность на расстояние, равное катету шва. При этом электроду придают положение 3 (рисунок 1.12б ). Далее конец электрода перемещают по горизонтальной поверхности в направлении сварки и до кратера, вновь направляют в вершину угла и вновь повторяют все движения. Скорость сварки определяется путем замера длины сварного шва и времени, в течение которого он наплавляется. Перед началом выполнения лабораторной работы с ручной дуговой электросварки на переменном токе, студенты знакомятся с устройством сварочного поста на переменном токе. 5.1.3 Порядок выполнения работы 1. Снять внешние технические характеристики сварочного аппарата и записать в таблицу 1.1. 2. Для применяемых электродов указать марку, состав обмазки. Определить силу тока I по формуле (1.1) и в зависимости от толщины свариваемых деталей по рисунку 1.4. 3. Под наблюдением мастера научиться зажигать электрическую дугу. 4. Под наблюдением матера, на пластине выполнить наплавку валиковых (стыковых) швов в разных направлениях. 5. С разрешения мастера выполнить сварку двух пластин встык, внахлестку, в тавр. 5.2 Ручная дуговая электросварка на постоянном токе 5.2.1 Описание установки Работа выполняется на установке сварочного поста постоянного тока (рисунок 1.13). Рисунок 1.13 – Установка сварочного поста постоянного тока: 1 – сварочный преобразователь тока (генератор); 2 – изделие; 3 – электродержатель; 4 – электрод; 5 – шунт; 6 – амперметр; 7 – вольтметр Перед выполнением лабораторной работы по ручной дуговой электросварке на постоянном токе студенты знакомятся с устройством сварочного поста постоянного тока, проверяют схему включения, знакомятся с характером горения дуги на прямой и обратной полярности. 5.2.2 Порядок выполнения работы 1. Установить угольный электрод на расстоянии 2 – 3 мм от изделия и снять статическую характеристику дуги при сварочном токе от 80 до 200 А. 2. Установить угольный электрод на расстоянии 5 – 6 мм от изделия и снять статическую характеристику дуги при сварочном токе от 80 до 200 А. 3. Установить угольный электрод на расстоянии 7 – 8 мм от изделия и снять статическую характеристику дуги при сварочном токе от 80 до 200 А. 4. При каждом замере брать среднее показание колеблющейся стрелки прибора. Показания вольтметра и амперметра, а также рассчитанные величины поместить в таблицу 1.3. 5. По данным таблицы строятся графики U=f(I) для различных длин дуги. Масштаб выполнения графиков рекомендуется 1:1,5 или 1:2. 6. По данным таблицы 1.3 строится график зависимости Ud= f(ld) и определяются значения постоянных « 6 Содержание отчета 6.1 Для ручной дуговой электросварки на переменном токе В отчете должны быть представлены: 1. Электрическая схема (рисунок 1.10) и описание сварочного поста. 2. Техническая характеристика сварочного аппарата в виде таблицы 1.1. Таблица 1.1 – Техническая характеристика сварочного аппарата

3. Описание применяемых электродов (марка, состав обмазки); 4. Результаты сварки двух пластин в виде таблицы 1.2; Таблица 1.2 – Результаты сварки двух пластин

5. Описание выполняемых работ а) зажигание электрической дуги; б) наплавка валиковых (стыковых) швов в разных направлениях; в) сварка двух пластин встык, внахлестку и в тавр. 6.2 Для ручной дуговой электросварки на постоянном токе В отчете должны быть представлены: 1. Схема сварочного поста на постоянном токе. 2. Вид сварочной дуги на прямой и обратной полярности. 3. Таблица 1.3. 4. Графики U=f(I) . 5. Графики зависимости Ud= f(ld) и расчет значений постоянных « Таблица 1.3 – Показания приборов и расчетные величины ручной дуговой электросварки на постоянном токе

7 Контрольные вопросы и тестовые задания 1. Что называется сваркой? 2. Расскажите о том, как выполняется электродуговая сварка? 3. Назовите и зарисуйте типы сварных соединений. 4. Охарактеризуйте типы сварных соединений. 5. По степени усиления, какие различают сварные угловые швы? Зарисуйте их и дайте характеристику. 6. В зависимости от расположения в пространстве, какие различают швы? 7. В зависимости от чего выбирают диаметр электрода? Как можно определить сварочный ток? 8. Как влияет величина тока на качество сварки? 9. Что такое электрод? 10. Как выполняется зажигание дуги? 11. Расскажите о последовательности выполнения валиковых (стыковых) швов. 12. При какой ширине валика, и каком угле наклона электрода от вертикали получаются качественные швы? 13. Расскажите о технике наложения швов в тавровых соединениях. 14. Перечислите оборудование сварочного поста на переменном токе. 15. Перечислите оборудование сварочного поста на постоянном токе. 16. Что называется статической характеристикой дуги? 17. От чего зависит статическая характеристика дуги? 18. Как получают статическую характеристику дуги в каждом данном случае? 19. Расскажите о порядке выполнения работы ручной дуговой электросварки на переменном токе. 20. Расскажите о порядке выполнения работы ручной дуговой электросварки на постоянном токе. Список литературы, рекомендуемый к использованию по данной теме: основная 1, дополнительная 3,4,5,6. Лабораторная работа 2 Определение режимов и технологических коэффициентов |

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Как осуществляется расчет скорости сварки

Скорость сварки находится в прямой зависимости от размера тока, поэтому вначале следует разобраться с ним. Расчет сварочного тока производится с помощью формул.

Существуют формулы, по которым скорость сварки рассчитывается в зависимости от значения силы тока. Она в свою очередь может быть рассчитана по формуле сварочного тока. Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Так, например, зная параметры наплавляемого металла и значение тока, можно применить такую формулу:

αн — это коэффициент наплавки; γ — плотность металла электрода в г/см3; Fн — площадь металла в см2.

Коэффициент наплавки αн зависит от характеристик электрода. Под площадью металла понимается площадь поперечного сечения свариваемого шва при условии однопроходного варианта или одного слоя, если осуществляется многослойное покрытие.

Для расчета этой характеристики необязательно применять формулу скорости сварки. Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Параметры режима сварки

Выбор режима сварки начинается с параметров. Существуют основные и дополнительные. Несмотря на названия, все они важны и нужно уметь отдельно настраивать каждый параметр.

Основные параметры:

- Значение сварочного тока.

- Род тока (постоянный, переменный) и полярность тока (обратная, прямая).

- Значение напряжения дуги.

- Диаметр применяемого электрода.

- Скорость сварки.

- Количество проходов, за которые наплавляется шов.

Дополнительные параметры:

- Способ разделки кромок, их форма.

- Качество подготовки металла под сварку.

- Тип используемого электрода, марка, покрытие и т.д.

- Положение сварки (горизонтальное, вертикальное, потолочное и пр.)

- Угол сварки