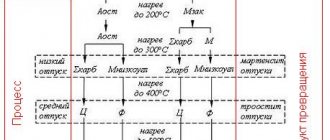

Роль границ аустенитных зерен

Когда аустенит превращается при охлаждении в какую-либо другую фазу, то эта новая фаза всегда сначала формируется или зарождается на старых границах зерен аустенита. Например, если перлитную сталь У8 сначала нагрели до полного аустенита при температуре 850 °С, а затем охладили на воздухе до 650 °С, то малые зерна перлита будут образовываться на старых границах аустенитных зерен сразу после того как температура упадет ниже 727 °С. Когда температура достигнет 650 °С, эти зерна начнут расти, но между ними еще будет оставаться некоторое количество аустенита. Если образец продолжать держать при 650 °С, то перлитные зерна будут расти пока не закончится весь аустенит.

Влияние степени переохлаждения аустенита

Рассмотрим также альтернативную термическую обработку, когда образец охлаждают от температуры 850 °С в горячей жидкости при температуре 650 °С. такая обработка обеспечивает охлаждение образца до температуры 650 °С намного быстрее, чем при охлаждении на воздухе. Последовательность распада аустенита будет та же самая – маленькие перлитные зерна зарождаются на старых границах аустенитных зерен и растут в оставшийся аустенит, пока он весь не закончится.

Что же измениться по сравнению с охлаждением на воздухе? Более быстрое охлаждение даст три различия:

- перлитные зерна будут расти быстрее;

- расстояние между пластинками цементита в перлите будет намного меньше;

- перлитные зерна будут меньше, так как их будет зарождаться больше на границах аустенитных зерен.

Общие сведения о мартенсите

Структура на основе перенасыщенного твердого раствора углерода в железе называется мартенсит. Получается он методом переохлаждения аустенитной фазы. Другими словами, мартенсит – результат проведения закаливания сталей с содержанием углерода выше 0,3%. Кристаллы мартенсита имеют тетрагональную структуру, где атомы железа занимают место в узлах решетки.

На вид мартенсит представляет собой множественные темные иглы железа на светлом фоне. Угол наклона данных игл в среднем составляет 60 градусов относительно друг друга. Обнаружить следы углерода на поверхности мартенсита невозможно, т. к. он полностью находится в растворенном состоянии.

Мартенсит выделяется прочностью по сравнению с остальными фазами. Механические свойства до определенного момента в прямой зависимости от количества углерода в стали. Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Согласно исследованиям, проводимым в 30-х годах прошлого столетия советскими учеными, причины высоких механических характеристик мартенсита кроются в следующем:

- Структура мартенсита имеет блочный характер, при том что сами блоки обладают достаточно малыми размерами.

- Сопротивление статическим искажениям, что означает устойчивость положения атомов при их смещении от идеального размещения атомов в кристаллической решетке.

- В случае воздействия механических нагрузок, и как следствие пластической деформации, выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава.

Твердость мартенсита имеет валатильный характер и зависит от температуры нагрева, охлаждения и времени выдержки стали. В среднем ее значение колеблется в пределах 35 — 70 единиц по шкале Роквелла. Также мартенсит выделяется большим удельным объемом. Его значение выше по сравнению с другими фазовыми структурами такими как аустенит, перлит и т. д.

Как следствие от всего вышесказанного, образование мартенсита сопровождается значительными изменениями стали в объеме. Это, в свою очередь, приводит к нежелательному повышению внутренней напряженности в структуре, которая в будущем может стать причиной появления трещин.

Рост перлита и рост мартенсита

Теперь предположим, что сталь У8 охлаждается в баке с водой при еще более низкой температуре, например, при комнатной. При такой низкой температуре охлаждения можно ожидать образования мартенсита и значительного упрочнения стали. Что общего и в чем различия между образованием мартенсита при комнатной температуре и перлита при температуре 650 °С? Подобно перлиту мартенсит будет начинать формироваться вдоль границ аустенитных зерен, но в отличие от перлита мартенсит растет в аустенит огромной скоростью. Перлит растет в аустенит со скоростью примерно 50 мкм/с при 650 °С и даже медленнее при более высоких температурах. Мартенсит же растет в аустенит почти со скоростью звука 4510 м/с (в стали, а не в воздухе) при любой температуре, при которой он образуется. Кроме того, в отличие от перлита, который полностью заменяет аустенит просто путем достаточно длительной выдержки образца при пониженной температуре.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

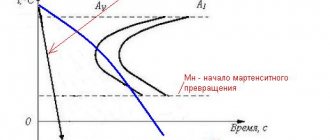

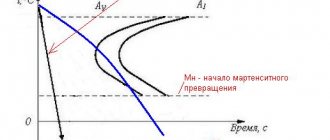

Интервал температуры мартенситного превращения

Мартенсит же не будет заменять весь аустенит, пока температура закалки не станет ниже температуры, которую называют температурой конца мартенситного превращения Мк.

Более того, мартенсит и вовсе не начнет образовываться, пока закалочная температура не опустится ниже температуры начала мартенситного превращения Мн.

Если температура закалки находится между Мн и Мк, то только часть аустенита превратиться в мартенсит, а оставшийся аустенит – остаточный аустенит – будет продолжать находиться в стали.

Рисунок ниже представляет график, который иллюстрирует зависимость количества образовавшегося мартенсита от температуры закалки.

Рисунок – Зависимость количества мартенсита от температуры закалки

Значком М50 обозначена температура, при которой образуется 50 % мартенсита. Если сталь охладить до температуры М50, то 50 % аустенита в ней превратится в мартенсит. Причем это произойдет в течение миллисекунд после достижения температуры М50. Однако оставшиеся 50 % аустенита, которые окружают мартенсит, будут оставаться, как остаточный аустенит до тех пор, пока температура не изменится.

Мартенсит – метастабильная фаза

При высоких скоростях охлаждения появляется новая фаза – мартенсит, которую не предсказывает фазовая диаграмма. Такие фазы называют метастбильными, то есть неустойчивыми. Если мартенсит нагреть, как в процессе отпуска, то он переходит к более стабильным фазам. Эти стабильные фазы уже должны быть на фазовой диаграмме – нагрев мартенситных структур до температуры ниже А1превращает и мартенсит, и остаточный аустенит в смесь феррита и цементита.

Температура начала мартенситного превращения в сталях очень сильно зависит от содержания углерода аустените.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Мартенситное превращение и содержание углерода

На рисунке 1 показаны температуры начала и конца мартениситного превращения Мн и Мк для обыкновенных углеродистых сталей в зависимости от содержания углерода. Температура Мк имеет довольно значительный разброс. Закалка стали производится чаще всего в воде при комнатной температуре. Эта температура отмечена горизонтальной линией Ткомн. Эта линия позволяет оценить при каком содержании углерода возможна полная закалка при комнатной температуре или сколько остаточного аустенита будет в стали после закалки. Согласно рисунку 1 закалка при комнатной температуре уже при содержании углерода 0,3-0,4 % становиться неполной, так как при таком содержании углерода температура Ткопускается ниже комнатной температуры.

Рисунок 1 – Зависимость температур начала Тн и конца Тк мартенситного превращения от содержания углерода в аустените

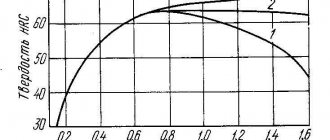

Остаточный аустенит и содержание углерода

Количество в процентах остаточного аустенита в стали определяют рентгеновским методом. На рисунке 2 показаны результаты таких измерений объемной доли остаточного аустенита в закаленных обыкновенных углеродистых сталях в зависимости от содержания в них углерода. Также как и у температуры Тк наблюдается большой разброс данных. Например, для стали с содержанием углерода 1,4 % процентная доля остаточного аустенита находится в пределах от 28 до 45 %.

Рисунок 2 – Объемная доля в процентах остаточного аустенита в зависимости от содержания углерода для обыкновенных углеродистых сталей, закаленных до комнатной температуры

График на рисунке 2 дает возможность сделать следующие выводы: 1) Стали с полным реечным мартенситом (содержание углерода меньше 0,6 %) не будут иметь значительного количества остаточного аустенита. 2) Стали с полностью пластинчатым мартенситом (содержание углерода более 1 %) будут иметь значительное количество остаточного аустенита. Чем больше содержание углерода, тем больше количество остаточного аустенита.

Закаленная сталь типа У8 с содержанием углерода 0,77 % будет имеет смешанную реечно-пластинчатую структуру мартенсита и содержать 6-10 % остаточного аустенита. Вообще говоря, это очень трудно увидеть в оптический микроскоп остаточный аустенит между мартенситными пластинами до тех пор, пока его содержание не станет около 10 %.

Структура и свойства мартенсита

Слово «мартенсит» не известно никому, кроме металлургов, но история его появления достаточно увлекательна, и заслуживает хотя бы нескольких строк.

Один из великих периодов изменений в цивилизации начался тогда, когда железо заменило бронзу. Тем не менее, было совершенно неизвестно, что именно придавало металлу ценные свойства, и на протяжении веков методы производства высококачественной стали хранились почти в алхимических секретах. Очевидно, что железо было основным компонентом, но эмпирически были обнаружены множество других незначительных добавок, для чего применялись экзотические способы охлаждения до комнатной температуры раскаленного докрасна металла.

Окончательно железо заменило бронзу примерно после 1200 г. до н.э. Тогда же было выяснено, что чистое железо — не очень полезный материал: оно мягкое и легко ржавеет. Правда, в Индии, близ Дели, стоит так называемая кутубова колонна, которая каким-то неизвестным образом была изготовлена из чистого железа, и она действительно проявляет высокую антикоррозионную стойкость, но это уже совсем другая история.

Растворяя в железе углерод, можно получить твёрдый, но и очень хрупкий чугун, поэтому такой способ упрочнения не годится. Поэтому поиски наилучшей технологии повышения твёрдости, при сохранении удовлетворительной пластичности, продолжились.

Техника закалки железа в холодной воде впервые упоминается в «Одиссее» Гомера. Для ослепления циклопа по имени Полифем, который заключил Одиссея в тюрьму, был использован раскалённый кол, который сразу же после экзекуции Полифема окунули в холодную воду. Говоря современным языком, железный кол подвергли закалке, а затем – отпуску. В результате быстрого охлаждения атомы углерода вытянулись вдоль оси, повысив не только твёрдость, но и устойчивость металла к трещинам – в структуре произошло мартенситное превращение.

Но не всё оказалось таким однозначным. По мере развития процессов химического анализа выяснилось, что различные стальные сплавы с очень похожим составом обладают совершенно разными механическими свойствами. Химия оказалась неспособной разрешить эту загадку, ответ пришёл из совершенно другой области науки — оптики.

В 1890 году Адольф Мартенс – немецкий специалист в области металлографии, исследуя микроструктуру стали, обнаружил невидимые невооружённым глазом множество различных узоров. Им было установлено, что более твёрдые стали имеют полосчатые области, состоящие из разноориентированных микрокристаллических фаз, в то время как материалы более низкого качества обладают слабой когерентной структурой. Такие узорчатые в честь их первооткрывателя и были названы мартенситными.

Осознание того, что микроскопическое формирование структуры стали может быть столь же важным, как и её состав, стало переломным моментом в металлургии. Так родилось новое научное направление — металлография», были открыты и изучены сотни материалов с мартенситной морфологией.

Морфология мартенсита — это термин, используемый металлургами для описания изучения формы, размера, текстуры и фазового распределения физических объектов. Мартенсит можно наблюдать в микроструктуре в двух совершенно разных формах — реечной или пластинчатой - в зависимости от содержания углерода.

Пластинчатый (двойниковый) мартенсит

Пластинчатые мартенситные структуры отличаются повышенной прочностью, но имеют тенденцию быть более хрупкими. На микроснимках, полученных с помощью электронных микроскопов, хорошо прослеживаются области такого мартенсита, имеющие форму линз. Для сталей, содержащих менее 0,60 % углерода, длинные тонкие пластины двойникового мартенсита часто сгруппированы в пакеты.

По мере увеличения процентного содержания углерода, так называемые высокоуглеродистые двойники мартенсита, начинают замещать дислокации внутри пластин. Это преобразование сопровождается объёмным расширением, создавая остаточные напряжения (в дополнение к деформациям) из-за внедрения атомов растворённого вещества. Уровень внутренних напряжений, способствующих повышению твёрдости стали, не должен превышать предела её прочности, иначе вероятно растрескивание стального изделия.

Реечный (дислокационный) мартенсит

Реечный мартенсит ассоциируется с высокой ударной вязкостью и пластичностью, но одновременно и с низкой прочностью. В низкоуглеродистых сталях реечные мартенситы в качестве субструктуры содержат дислокации высокой плотности.

Многие реечные мартенситы состоят из двойниковой субструктуры, а не из дислокаций высокой плотности. Кроме того, на границах раздела двойников обнаруживаются наноразмерные выделения, сцепляющиеся с ферритной матрицей. Это явление характерно не только для сталей, но и для титановых сплавов, а также других металлов, которые имеют объёмно-центрированную кристаллическую решётку.

Мартенситное превращение в сталях

Для образования мартенсита металл необходимо нагреть до состояния аустенита и закалить из аустенитной фазы, чтобы избежать образования перлита. Скорость закалки должна быть достаточно высокой, чтобы избежать перегиба кривой «время-температура-преобразование» — так называемой критической скорости охлаждения. Образование мартенсита включает структурную перестройку (путем сдвигового смещения) атомов из гранецентрированного кубического аустенита в объёмно-центрированную тетрагональную мартенситную структуру. Это изменение сопровождается большим увеличением объёма и приводит к состоянию с высоким уровнем внутренних напряжений. Поэтому мартенсит имеет более высокую твердость, чем аустенит того же химического состава.

Мартенситное превращение, хотя и не мгновенное, происходит значительно быстрее, чем контролируемые диффузией процессы. В числе таких процессов — образование феррита и перлита. Их химический состав существенно отличается от аустенита, из которого они произошли. Таким образом, структура мартенсита — это метастабильное, вызванное деформацией состояние, в котором находится сталь. Результирующая твёрдость определяется, в первую очередь, процентным содержанием углерода.

Интенсивность мартенситного превращения также зависит от содержания углерода в стали. Увеличение данного показателя в аустените снижает температуры мартенситного превращения, что приводит к трудностям в превращении всего аустенита в мартенсит. Диапазон температур мартенситного превращения особенно важен при сварке, поскольку определяет состояние остаточных напряжений в свариваемых заготовках. Эти температуры для каждой конкретной марки могут быть рассчитаны, а для наиболее часто используемых марок приводятся в справочниках.