Мартенсит и мартенситное превращение в сталях

Мартенсит — это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит — это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

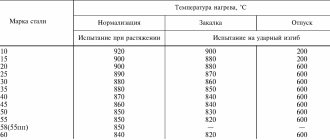

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Закалка стали

Закаливание является операцией по термической обработке металла. Она состоит из нагревания металла до критической температуры, при которой изменяется кристаллическая решетка материала, либо до температуры, при которой происходит растворение фазы в матрице, существующей при низкой температуре.

Важно понимать:

- После достижения критической температуры металл подвергается резкому охлаждению.

- После закаливания сталь приобретает структуру мартенсита (по имени Адольфа Мартенса) и поэтому обретает твердость.

- Благодаря закаливанию прочность стали повышается. Металл становится еще тверже и более износостойким.

- Следует различать обычную закалку материала и закалку для получения избытка вакансий.

Режимы закалки различаются по скорости протекания процесса и температуре нагревания. А также имеются различия по длительности выдержки при данном температурном режиме и скорости охлаждения.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

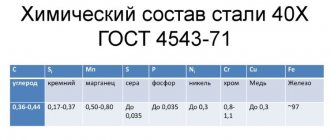

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Способы охлаждения при закаливании

При быстром охлаждении стальных изделий при закалке существует угроза возникновений больших внутренних напряжений, что приводит к короблению материала, а иногда и трещинам. Для того чтобы этого избежать там, где возможно, стальные детали лучше охлаждать в масле. Углеродистую сталь, для которой такое охлаждение невозможно, лучше охлаждать в воде.

Кроме среды охлаждения на внутренне напряжение изделий из стали влияет, каким образом они погружаются в охлаждающую среду. А именно:

- изделия, имеющие толстую и тонкую часть, лучше погружать в закалочную жидкость сначала объемистой частью;

- если изделие имеет вытянутую форму (сверла, метчики), нужно погружать строго вертикально, в противном случае они могут покоробиться.

Иногда требуется закалить не всю деталь, а только ее часть. Тогда применяется местная закалка. Изделие нагревается не полностью, зато в закалочную жидкость погружают всю деталь.

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

ЗАКАЛКА

Закалка применяется для придания стали наивысшей твердости. Сталь, нагретая выше верхней критической точки, будет иметь структуру аустенита, в котором находится в растворенном состоянии углерод. При медленном остывании ниже 723° С аустенит превращается в перлит — эвтектоидную смесь цементита с ферритом. В этой структуре частицы цементита сравнительно уже велики. Если углеродистую сталь, имеющую температуру выше верхней критической точки, быстро охладить, т. е. закалить, то аустенит не успеет превратиться в перлит и, переохладившись примерно до 200° С, перейдет в новую структуру — мартенсит, который имеет твердость по Роквеллу Rc

= 60 — 64, тогда как перлит имеет твердость до

Rc

— 24. Мартенсит хорошо сопротивляется истиранию. В простых углеродистых сталях при нагреве выше 200°С — мартенсит начинает распадаться и переходить в следующую структуру — троостит. Структура мартенсит неустойчива, при нагреве выше 200° С стремится перейти в более устойчивую структуру — троостит-сорбит и, наконец, при температуре выше 720° С — в самую устойчивую структуру — перлит. Если нужно сохранить мартенсит в закаленной углеродистой стали, то отпуск следует делать при температуре не выше 200 — 220°С. Необходимо отметить, что мартенсит после отпуска обладает лучшими свойствами, чем мартенсит неотпущенный, вследствие чего деталь делается более упругой и менее склонной к короблению при естественном старении. Кроме того, мартенсит отпуска имеет несколько больший удельный обьем, чем мартенсит закала. Этим пользуются в практике для исправления изношенного инструмента кольцеобразной формы. Например, если деталь кольцеобразной формы, закаленная на мартенсит, имеет размер отверстия больше на 0,005—0,01 мм против номинального размера, то повторным отпуском на 200—220° С (соломенный цвет побежалости) можно уменьшить диаметр отверстия за счет превращения мартенсита закала в мартенсит отпуска, увеличив объем детали. Мартенсит закала углеродистых сталей, в свою очередь, имеет больший удельный объем против первоначальной структуры перлита приблизительно на 1°/0. Это значит, что деталь после закалки на мартенсит увеличивается в объеме почти на 1% (для разных углеродистых сталей и различных способов термической обработки увеличение объема различно, но не выше 1%). Поэтому детали кольцеобразной формы из углеродистой стали после закалки на мартенсит изменяют размеры: диаметр отверстия уменьшается, общий объем детали увеличивается. Увеличение объема при закалке сказывается также на короблении детали и возникновении термических напряжений. При закалке в первую очередь остывают поверхностные слои детали (углы, шейки, выточки), а затем уже более глубокие слои металла. Более глубокие слои металла, остывая, фиксируют структуру мартенсита, удельный объем которого больший, чем удельный объем аустенита и перлита, но увеличенному объему некуда расширяться, потому что поверхностные слои уже затвердели и, в свою очередь, создали давление (за счет расширения) на внутренние слои. В результате этого создаются большие внутренние напряжения в металле, которые не только являются причиной коробления детали, но и часто образуют трещины или совсем разрывают на несколько частей закаленную деталь. Эти явления наблюдаются особенно тогда, когда первоначальная структура до закалки — перлит был грубопластинчатый, а свободный цементит (в стали, содержащей углерода более 0,8%) был в виде сетки и перед закалкой не исправили эти структуры. В легированных сталях, в отличие от углеродистых сталей, аустенит при остывании стали от закалочной температурьте требует столь быстрого охлаждения для превращения в мартенсит. И чем болыш содержится в стали специальных примесей (вольфрама, ванадия, никеля, хрома и т. д.), тем при более медленном охлаждении происходит этот переход. Этим и объясняется, что в специальной стали (при одинаковом содержании углерода по сравнению с углеродистой сталью) при охлаждении в более слабой охлаждающей среде, чем вода (например, минеральное масло), мартенситовая структура фиксируется на большую глубину, чем в углеродистой стали при закалке в воде. В углеродистой стали мартенситовая структура может быть зафиксирована на глубину не более 8 — 12

мм

, а в более глубоких слоях успевают образоваться последующие структуры — троостит, сорбит, а при большом сечении в сердцевине образуется первоначальная структура до закалки — перлит, так как скорость остывания сердцевины была достаточна для образования структуры перлита. Таким образом, более медленный переход аустенита в мартенсит в специальных сталях создает условия более равномерного (во времени) перехода структур как на поверхности, так и в глубоких слоях детали). Внутренняя теплота детали не дает возможности быстро остыть поверхностным слоям, а скорость отдачи тепла этими слоями охлаждающей среде — маслу также не велика. В результате этого термические напряжения в специальной стали в несколько раз меньше, чем в углеродистой стали, а следовательно, и коробление детали будет меньше. Кроме этого, в специальных сталях с высоким содержанием специальных примесей (например, быстрорежущая сталь марки Р18) аустенит даже при остывании на воздухе не успевает переходить в мартенсит и 15 — 20% его остается после полного охлаждения стали при закалке. Но аустенит имеет удельный объем меньший, чем объем первоначальной структуры до нагрева — ферлита, и благодаря этому частичное увеличение объема детали при закалке от образовавшегося мартенсита уменьшается за счет оставшегося (остаточного) аустенита. Под закалку специальные стали нагревают до более высокой температуры, чем углеродистые, так как переход в твердый раствор — аустенит в специальных сталях происходит в более широком диапазоне температур. Кроме этого, специальные стали не в такой степени чувствительны к перегреву, как углеродистые стали, и рост зерна при длительной выдержке при температуре закалки в легированных сталях в несколько раз медленней, чем в углеродистой стали. Если температура закалки стали марок У10 и У12 — 760 — 770° С, то для легированных сталей она колеблется от 800 до 900° С, а для специальных сталей марок Р18 и Р9 достигает 1250 — 1300° С. Распад мартенсита после закалки при отпуске в специальных сталях также начинается при более высоких температурах, чем в углеродистых сталях, и колеблется от 300 до 700° С. В стали Р18 мартенсит начинает переходить в троостит только при температуре 650 — 680° С, поэтому эта сталь подвергается отпуску при температуре 550 °С. Быстрорежущую сталь подвергают отпуску не только для устранения напряжений, но и для увеличения твердости за счет перехода остаточного аустенита в мартенсит. Выше было указано, что в быстрорежущей стали 15 — 20% аустенита не успевает перейти при закалке в мартенсит, в результате этого твердость стали после закалки получается

Rc

= 56 — 60 и стойкость режущего инструмента невысокая (режущая кромка будет быстро притупляться). Если нагреть такой инструмент после закалки на 520 — 560° С и дать выдержку при этой температуре 1 — 2 часа, то часть остаточного аустенита перейдет в мартенсит. Если повторить такой отпуск 2 — 3 раза, то каждый раз часть аустенита будет переходить в мартенсит. В результате повторного отпуска количество мартенсита увеличится и твердость инструмента поднимется до

Rc

= 61 — 64. Таким образом, мы видим, что мартенсит в специальных сталях более устойчив, чем в углеродистых сталях. Вместе с тем он более прочный, более упругий и менее хрупкий благодаря наличию специальных примесей. Как указывалось, мартенсит при определенной температуре начинает переходить в структуру троостит. Троостит представляет собой переходную структуру. Твердость троостита

Rc

= 40 — 50, а вязкость выше, чем у мартенсита. Если мы хотим получить троостит при отпуске путем распада мартенсита, то такой переход происходит в диапазоне температур 220 — 320° С для углеродистых сталей и 300 — 700° С для специальных сталей. Если подвергнуть сталь, закаленную на мартенсит, отпуску при более высокой температуре (для углеродистой, хромистой и хромоникелевой стали 500 — 550° С), троостит перейдет в следующую структуру — сорбит. Эта структура является лучшей структурой для деталей, работающих на кручение и разрыв (шатунные болты двигателей, растяжки и т. д.). Твердость сорбита

Rc

= 31 — 40. Сопротивление скручиванию к разрыву значительно выше, чем в любой другой структуре. В изломе деталь, обработанная на сорбит отпуска, имеет ярко выраженное волокнистое строение. Закалка крупных заготовок или деталей (имеющих сечение более 120

мм

) из углеродистой стали практически не улучшает механических свойств и является экономически не выгодной. При таких сечениях следует применять специальные стали, так как они воспринимают глубокую прокаливаемость и более прочны в связи с наличием специальных примесей.

предыдущая страница

| оглавление | следующая страница |

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

Растворитель для алкидной эмали — https://www.dcpt.ru