Первые шаги металлургии

Сведения о первых металлургах доступны человечеству благодаря археологам. Доисторическая эпоха дала начало попыткам получить и обработать металл.

В то время на Земле были остатки метеоритов, давших в руки человека первое железо. Постепенно начиналась добыча и обработка золота и меди.

Первым методом обработки стала холодная ковка. Она использовалась чтобы придать железу форму. Первым изделием были детали оружия – острия копий, наконечники для стрел.

Ценный металл также пытались использовать для создания посуды и простых инструментов.

Первым рывком в металлургии стала выплавка стали. Ранние свидетельства об использовании такого подхода датируются XII веком до нашей эры. Тогда сталь плавили в Индии и использовали для этого сыродутные печи. Также подобными средствами пользовались в Анатолии и на Кавказе. Методы были удивительно похожими.

В Африке также пытались плавить железо и ковать его, чтобы создавать оружие. Из-за неспособности древних людей защитить сталь от коррозии, артефакты той эпохи дошли до нас в плохом состоянии, но доказательства все же есть.

Развитие скотоводства

Какой зверь был одомашнен первым? Первым животным, которое приручил человек, была собака (волк). Собаки охраняли жилища древних людей от хищников и врагов, а на охоте выслеживали и загоняли диких животных.

В случае удачной охоты первобытные люди возвращались домой не только с добычей, но и с детенышами убитых зверей. Они выкармливали животных, и те быстро привыкали к человеку.

Со временем людям удалось приручить овец, коз, лошадей и коров. В результате, из охоты произошло скотоводство — разведение стадных животных. Благодаря развитию скотоводства отпала необходимость в частой охоте.

Какие металлы стали обрабатывать первыми?

Все начиналось с меди. Человек находил первые месторождения случайно – тогда они находились близко к поверхности.

Еще за 8 тысяч лет до нашей эры человек пытался обработать медные слитки, но не использовал для этого профессиональных методов.

Получалось грубо, но это была лучшая альтернатива кости или заточенному дереву.

Следующим металлом, которое человечество добавило в свою копилку, стала бронза. Это продукт начала обработки металлов, когда их научились плавить и смешивать. Так появилась комбинация олова и меди, часто использующаяся в создании украшений.

Позволить себе такие изделия могли только самые богатые представители общества, но и сегодня реликты часто удивляют ювелиров нестандартным подходом к обработке и изяществом форм.

Считается, что человек не проводил никаких направленных экспериментов чтобы получить бронзу. Она была найдена случайно при смешивании.

Полученный сплав удивил твердостью и удобством в обработке – за счет добавления олова он был намного пластичнее используемых тогда материалов. Рецепт был закреплен, и кузнецы стали использовать его при создании орудий труда.

Изделия не так быстро выходили из строя, как каменные или медные, мало весили.

Первое тысячелетие до нашей эры ознаменовалось наступлением железного века. Уже по названию понятно, что в то время люди открыли для себя метеоритное железо и стали пытаться обработать. Но только в третьем веке до нашей эры этот материал стал применяться массово.

Пришло к тому, что вместо поиска метеоритов, богатых железом, его стали добывать из недр. Металл стал распространенным и большинство его аналогов отошли на второй план.

ТЕХНИКА ВОЛОЧЕНИЯ МЕТАЛЛОВ

Формирование и развитие техники волочения металлов происходило под влиянием все возраставшего потребления проволоки и проволочных изделий, широко применявшихся в выделке разнообразных ювелирных изделий и предметов быта. Производство ювелирных изделий, шитых золотом одежд получило широкий размах особенно в рабовладельческий период. Ювелирные ремесла потребляли огромное количество благородных металлов и их сплавов. Золотая и серебряная проволока применялась также в качестве эквивалента стоимости в торговле. Спрос на проволоку способствовал совершенствованию техники волочильного производства.

Какими были первые способы металлообработки

Первые орудия для обработки были примитивными. Так первый токарный станок был создан еще за 500 лет до нашей эры. На нем работало два человека.

Один быстро вращал вал, на котором были установлены тиски с зажатой деталью. Второй наносил резьбу. Интересно, что к обработке металла таким способом пришли не сразу.

Изначально токари точили кость и древесину.

Аналогичные средства также находят на территории Египта, Греции и некоторых других стран.

Внешне сильно походил на старые швейные машины с педальным приводом. Когда мастер нажимал на педали ногой, заготовка начинала вращаться. Оставалось только использовать долото для обточки. Так делались первые стержни, используемые в телегах, а также при создании других рабочих инструментов.

Зарождение земледелия

Люди заметили, что семена, попавшие в почву, начинают прорастать и давать плоды. Им стало ясно, что можно выращивать себе пищу, если сажать в землю зерна дикорастущих растений. Так от собирательства древние люди перешли к земледелию.

Первобытные люди поняли, что урожай можно собирать в одном месте, поэтому от кочевого образа жизни они перешли к оседлому.

Первыми сельскохозяйственными культурами были пшеница, ячмень и просо. Они появились на полуострове Малая Азия, откуда земледелие распространилось по всему миру.

Для посева нужно было подготовить участок земли — расчистить его от кустарников и деревьев. Чтобы разрыхлить почву, древние люди создали новое орудие труда — мотыгу. Это была палка с сучком. Такой вид земледелия назывался мотыжным.

Разрыхлением земли занимались женщины. Урожай собирали другим орудием труда — серпом. Он представлял собой каменные зубцы на деревянной или костяной основе. С изобретением деревянного плуга процесс обработки земли стал гораздо быстрее и эффективнее.

Мотыга

Важные этапы в обработке металла

Человек много думал над тем, как упростить приведение станка в действие. Постепенно от ручного вращения или нажатия ногой на педаль отказались в пользу использования воды.

Вода обеспечивала вращение заготовки с нужной скоростью. Это позволило увеличить количество изделий из стали, которые использовались в повседневной жизни.

В конце XVIII века обработка металла получила наибольшее распространение благодаря промышленной революции. Джон Уилкинсон предложил миру технологию обточки цилиндров, дающую качественный результат.

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

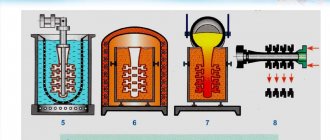

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Продольная

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

Поперечная

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтовая

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

- черновым;

- чистовым.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

- холодным;

- горячим.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Заказывайте оцинковку труб в «Точинвест Цинк»

предлагает заказчикам технологию горячего цинкования труб. Используем современные средства для того, чтобы увеличить продолжительность использования получаемой таким образом продукции.

- Накопленный опыт в цинковании – работаем с 2007 года.

- 3 собственных цеха для горячего цинкования и годовая производственная мощность 120 тысяч тонн в год.

- Точное соответствие требованиям с ГОСТ 9.307-89.

Используем оборудование таких брендов, как EKOMOR и KVK KOERNER.

Вернуться к статьям Поделиться статьей

Возникновение ремесла

Оседлый образ жизни содействовал совершенствованию орудий труда и созданию новых изобретений. Гончарное дело было одним из первых видов ремесленного производства.

Какие наблюдения привели к изобретению способа лепить горшки из глины? Древние люди обнаружили, что речная глина становится твердой, если ее подержать над огнем. Эта находка позволила первобытным людям изготавливать посуду из глины. В ней можно было готовить и хранить пищу.

Затем люди научились прясть нити из шерсти и льна, из которых, с помощью примитивных ткацких станков, изготавливались лоскуты ткани. Из лоскутков стали делать новую, удобную одежду, которая заменила старую, сделанную из шкур животных. Так древние люди изобрели ткачество.

Постепенно люди, занимавшиеся исключительно производством глиняной посуды, тканей или орудий труда, стали выделяться из кругов скотоводов и земледельцев. Их стали называть ремесленниками.

Ремесло — производство различных изделий с помощью орудий труда.

С течением времени ремесла становились все более сложными. Человеку приходилось тратить много сил и времени, чтобы стать мастером своего дела.

Возникновение ремесла

Инновационные технологии металлообработки

Развитие экономики каждой страны во многом опирается на уровень развития металлургии. Именно эта отрасль имеет большое влияние на всю государственную промышленность, поэтому часто как контроль, так и поддержка металлургии обеспечивается на самом высоком уровне. Большое внимание уделяется модернизации металлургических предприятий, своевременному внедрению инноваций на производстве.

- Технология биметаллов.

Ультрасовременная технология обработки биметаллов основана на соединении двух компонентов путем диффузионной связи. В результате получается материал, обладающий характеристиками обоих элементов.

Так, высоковольтные провода делают из стали и алюминия. Эти два материала в совокупности отвечают всем необходимым требованиям: высокой прочностью и максимальной электропроводимостью. Алюминий – прекрасный проводник, а сталь очень прочная. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

- Лазерная сварка.

Изобретение сфокусированного лазера значительно расширило спектр возможностей металлообработки. Теперь можно производить сварочные работы на самых мельчайших деталях. Это стало огромным плюсом для развития радиоэлектроники. Кроме того, подобная технология помогает наносить твердосплавные режущие элементы на фрезы.

Еще совсем недавно эта технология металлообработки была одной из самых дорогих, но сейчас, когда вместо импульсного лазера стали использовать газовый, произошло значительное удешевление методики. Технология лазерной сварки позволяет работать в инертной среде и в вакууме. При этом оборудование обладает высокой точностью, что объясняется наличием программного управления.

- Плазменная резка.

Технология плазменной резки более экономична, чем лазерная, но толщина реза получается больших размеров.

На сегодняшний день это самый популярный метод металлообработки, обеспечивающий высокую точность повторения. Эффективность метода обеспечивается высокоскоростной струей газа, которая выдувает электрическую дугу. Популярность метода настолько высока, что были созданы даже ручные плазменные резаки.

- Электроэрозионная обработка.

Наверное, все знают, что обычная молния может привести к большим разрушениям. Ее сила огромна. В то же время даже маленький электрический разряд можно использовать с немалой пользой на благо металлообработки. Так, в промышленности уже давно используют слабые электроразряды для создания металлических деталей сложной конфигурации.

Электроэрозионная металлообработка выполняется при помощи специального инструмента, сделанного из теплопроводящего или тугоплавкого материала. Его и заготовку подсоединяют к источнику энергии и систематически включают и отключают электрическое напряжение, создавая непродолжительные разряды тока. Другим вариантом электроэрозионной металлообработки будет быстрое перемещение инструмента относительно заготовки.

Обработанный металл охлаждают с помощью масла или керосина. Такой способ обработки используют тогда, когда нет возможности воспользоваться металлорежущим станком.

- Ультразвуковая обработка.

Применение ультразвука в последние годы стало очень популярным. С помощью него сверлят стекла, дубят кожу, измеряют морские глубины и даже сваривают металл. Звуковые волны по своей сути являются попеременным сжатием и разрежением частиц воздуха, воды или других элементов окружающей среды.

Чем больше сжатий и разрежений происходит, тем выше частота звука. Одно колебание представляет собой одно сжатие и разрежение.

С помощью ультразвукового станка можно сделать отверстие любой сложности в самом хрупком материале. Именно поэтому такое оборудование подходит для создания твердосплавных матриц штампов, ферритовых ячеек вычислительных машин и пр.

- Нанотехнологии.

Нанотехнологии позволяют создавать все новые методы металлообработки, отличающиеся более высокой эффективностью по сравнению с применяемыми ранее. Для получения наноотверстий в основном используется фемтосекундная лазерная абляция. Другим вариантом является способ ионного травления, когда можно получить тончайшие наномембраны с отверстиями диаметром 28,98 нм и плотностью 23,6х106 на мм2.

Американские ученые работают над созданием новой технологии получения наноотверстий путем испарения металла по шаблону из кремния. Этот вариант особенно актуален в свете того, что данные мембраны можно использовать в солнечных батареях.

- Нанопокрытия с высокой износостойкостью.

Начиная с 70-х годов прошлого века начали разрабатывать технологии металлообработки, подразумевающие укрепление тонкого поверхностного слоя изделия. Подобные нанопокрытия могут быть получены разными путями. Наибольшую популярность получили: Сhemical Vapor Deposition (CVD), Physical Vapor Deposition (РVD) и Diamond Like Coatings (DLC) и пр.

Сhemical Vapor Deposition представляет собой процесс получения нанопокрытия с помощью химического осаждения из парогазовой среды. Все это происходит при очень высокой температуре (около +1000 °С). Так получается покрытие с высокой износостойкостью.

С помощью технологии CVD получают особо прочные режущие инструменты. При этом само покрытие состоит из нескольких слоев, что значительно улучшает адгезию при сохранении прочности основного материала изделия. Обычно в таком покрытии следующий порядок слоев:

- Карбид титана.

- Оксид алюминия.

- Нитрид титана.

При этом оксид алюминия используется для того, чтобы снизить влияние высоких температур на основу изделия.

Physical Vapor Deposition (РVD), сущностью которой является конденсация с ионной бомбардировкой, появилась позже химической конденсации. В данном случае покрытие образуется из нитрида титана (TiN).

Технология металлообработки РVD обладает большим количеством преимуществ. Это и повышение уровня адгезии материала, и возможность нанесения покрытия на режущие кромки изделия.

Кроме этого, для нанесения покрытия необходима более низкая температура, чем для обработки CVD (достаточно +500 °С). Также толщина карбидно-титановых покрытий может быть больше, соответственно, их можно использовать для разных видов стали. Покрытие TiNAl на сегодняшний день считается самым перспективным.

Для создания покрытия Diamond Like Coatings применяется углерод. Это покрытие тоже относится к разновидностям PVD. Структура его напоминает алмаз и отличается очень высокой износостойкостью. Тем не менее, широкого распространения оно не получило, потому что склонно к окислению и нестабильно при температуре выше +300 °С. Сферой ее применения остается исключительно резка силумина и алюминия. Может быть, при развитии современных технологий металлообработки данные недостатки покрытия будут преодолены.

- Волоконный лазер.

Когда появилась плазменная обработка, она казалась очень перспективной технологией металлообработки, но затем создали лазерные устройства, а на их основе и волоконный лазер. Это открыло новые горизонты в области обработки металлов. Волоконный лазер состоит из световода, резонатора и модуля накачки. В обычной лазерной установке световода нет, поэтому мощность излучения может теряться по мере прохождения лазерного луча. В волоконном лазере излучение генерируется прямо в волокнах, поэтому не нужны сложные схемы заведения луча.

Несомненным преимуществом волоконного лазера является устойчивость к вибрации, небольшие габариты установки, качественное охлаждение и большая термоустойчивость. Все это обеспечивается соотношением объема резонатора к его площади.

Основной сферой применения волоконного лазера является сварка, резка и гравировка. Он незаменим в том случае, когда нужно изменить оптические свойства поверхности материала, не нарушая его внутреннюю структуру. Например, сварка стальных деталей медицинского оборудования или электронных приборов, где размер обрабатываемой поверхности не превышает нескольких миллиметров.

Возможно, вскоре новые технология металлообработки при помощи волоконного лазера будут занимать лидирующие позиции. Это объясняется большим количеством преимуществ данного метода:

- требует меньше энергии;

- не нужна газовая среда;

- легко сделать юстировку;

- воздух не является препятствием для высокого качества обработки;

- не возникает термических повреждений материала в зоне вне действия волоконного лазера;

- не требуются особые условия работы (допускается некоторый уровень загрязненности, вибрации, влажности, качества газов и пр.);

- срок эксплуатации без обслуживания может достигать 100 000 часов;

- низкие эксплуатационные расходы;

- более тонкий рез, в сравнении с газовыми лазерами СО2, соответственно, и низкие выбросы рабочих газов, и экономия металла из-за более эффективной раскладки;

- нет эффекта расфокусировки луча из-за отсутствия потерь в световоде;

- низкие эксплуатационные расходы – благодаря высокому КПД, низкой стоимости и редкой замене расходных материалов, использования недорогих газов;

- широкий спектр использования – резка, сварка, наплавка, напыление, гравировка, маркировка, цветная маркировка, упрочнение;

- возможность масштабирования мощности источника лазера за счет увеличения числа кластеров светодиодов.

Если говорить о недостатках данной технологии, то можно отметить, что волоконный лазер не дает высокой стабильности поляризации там, где сложно применять волокна, сохраняющие поляризацию. Кроме этого, в спектральном промежутке от 0,7 до 1 мкм твердотельные лазеры показывают большую эффективность.

Тем не менее, если необходимо использовать такую длину волны, для которой нет приемлемой активной среды, то применяют именно волоконные лазеры. Подобная металлообработка производится при отсутствии зеркал, что делает конструкцию более простой и уменьшает погрешность операции.

Исходя из вышесказанного, следует понимать, что данная технология металлообработки в ближайшее время будет развиваться в области двух- и трехмерной сварки, разных техниках наплавления и увеличения прочности и т. п.

Борьба людей с песками, болотами и зарослями.

С появлением в Египте медных орудий труда египтяне успешнее, чем раньше, вели борьбу с песками, болотами и зарослями.

Египтяне огораживали участки земли плотинами из глины, смешанной с тростником. В плотинах устраивали ворота; через них вода при разливе заливала участок. Затем ворота закрывали и не выпускали воду, пока она не пропитывала хорошо почву. К участкам, до которых не доходил разлив, египтяне прокладывали от реки каналы.

Карта Египетское царства:

На болотистых местах рыли каналы, чтобы отвести в реку излишек воды. Медными топорами вырубали кустарник и тростник.

Ветер заносил каналы песком. Разливы Нила размывали плотины. Каждый год население расчищало и ремонтировало их.

Над постройкой и ремонтом каналов и плотин совместно трудились тысячи людей, живших по соседству друг с другом

Благодаря труду людей много земель в долине и дельте Нила стали пригодными для земледелия.