Только несколько металлов легко поддаются холодной обработке,

в том числе, низкоуглеродистые стали, а также ферритные и аустенитные нержавеющие стали. Холодную обработку металлов часто называют также нагартовкой, наклепом, деформационной обработкой.

Холодная обработка

включает деформирование металла в пластической стадии при комнатной температуре или ниже температуры рекристаллизации. Степень, до которой металл можно подвергать холодной обработке зависит от его пластичности.

Механизмы холодной пластической деформации

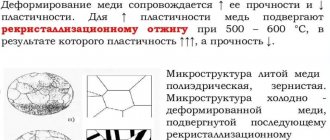

При холодной пластической деформации металла происходит скольжение компонентов его структуры относительно друг друга. Известно, что металлы, в том числе, сталь, имеют кристаллическую структуру и состоят из зерен неправильной формы и различных размеров. Ориентация кристаллической атомной структуры в каждом отдельном зерне является упорядоченной, но имеет различное направление в разных зернах. В процессе холодной обработки зеренная структура металла изменяется, происходит фрагментация зерен, движение атомов и искажение атомной решетки (рисунок).

В результате холодной обработки зерна удлиняются, получают смещения атомной решетки и разбиваются на фрагменты. Для улучшения зеренной структуры нагартованного металла проводят специальные термические обработки: отжиг (отпуск) для снятия остаточных напряжений (возврат) и отжиг для формирования новых зерен (рекристаллизация).

В ходе холодной обработки металла в ослабленных местах атомной решетки зерен возникают плоскости сдвига, которые приводят к деформации зерен. При холодной обработке для продолжения деформирования металла требуются все более значительные усилия. При холодной обработке металла не происходит процессов рекристаллизации и возврата деформированных зерен. За счет увеличения плотности дислокаций, искажений атомной решетки и фрагментации зерен возникает упрочнение металла, которое называют наклепом, нагартовкой или деформационным упрочнением. Такое упрочнение металла вызывает в поверхностном слое изделия высокие сжимающие остаточные напряжения.

Обработка стали холодом

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки,позволяющие изменять температуру рабочей камеры в больших пределах.

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин

Дефекты термообработки

Дефекты металла возникают в результате неправильно выбранного или неправильно проведенного режима термической Обработки. Наиболее часто встречающимися дефектами являются: перегрев, пережог, обезуглероживание поверхностного слоя.

Перегревом называется нагрев металла до температуры, превышающей критическую. Перегрев вызывает усиленный рост и резкое снижение прочностных свойств металла. Повышенный рост зерен может произойти и в случае отжига при заданной температуре, но при условии увеличения его продолжительности.

Пережогом называется нагрев металла, вызывающий окисление границ зерен и потерю пластических свойств. Пережог является неисправимым браком. Обезуглероживание поверхностного слоя представляет собой такой дефект металла, который возникает при термической обработке в случае наличия в печном пространстве окислительной атмосферы. При этом углерод, входящий в состав стали* выгорает и на поверхности стали образуются зерна чистого железа— феррита. Это ведет к снижению прочностных свойств поверхностного слоя. Глубину обезуглероженного слоя определяют путем металлографического анализа микроструктуры образца металла.

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки,позволяющие изменять температуру рабочей камеры в больших пределах.

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин

Дефекты термообработки

Дефекты металла возникают в результате неправильно выбранного или неправильно проведенного режима термической Обработки. Наиболее часто встречающимися дефектами являются: перегрев, пережог, обезуглероживание поверхностного слоя.

Перегревом называется нагрев металла до температуры, превышающей критическую. Перегрев вызывает усиленный рост и резкое снижение прочностных свойств металла. Повышенный рост зерен может произойти и в случае отжига при заданной температуре, но при условии увеличения его продолжительности.

Пережогом называется нагрев металла, вызывающий окисление границ зерен и потерю пластических свойств. Пережог является неисправимым браком. Обезуглероживание поверхностного слоя представляет собой такой дефект металла, который возникает при термической обработке в случае наличия в печном пространстве окислительной атмосферы. При этом углерод, входящий в состав стали* выгорает и на поверхности стали образуются зерна чистого железа— феррита. Это ведет к снижению прочностных свойств поверхностного слоя. Глубину обезуглероженного слоя определяют путем металлографического анализа микроструктуры образца металла.

Недостатки холодной обработки

1) Только пластичные металлы, например, низкоуглеродистая сталь, могут подвергаться холодной обработке. 2) Возникают остаточные напряжения, не всегда благоприятные. Чрезмерная холодная обработка металла приводит к его охрупчиванию. Для восстановления пластичности металла требуется проведение отжига. 3) Зеренная структура металла искажается и фрагментируется – требуется термическая обработка. 4) Легко подвергать обработке только относительно небольшие изделия – большие требуют значительных усилий.

Классификация методов термообработки

Термическая обработка — невероятно обширная сфера вариантов технологических воздействий на материал. Чтобы перечислить все известные методы, пришлось бы составить список на несколько сотен позиций, поскольку каждый сплав требует почти индивидуального подхода, а общая стратегия не ограничивается лишь изменением прочности.

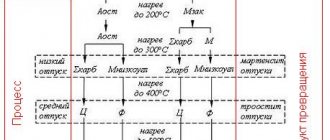

Наиболее удобная классификация — с разбивкой на три ключевых способа: отпуск, отжиг и закалку. Из их сочетаний и режимов подбирают варианты под каждый конкретный случай.

Отжиг

Ключевые задачи этого вида термической обработки — снятие внутренних напряжений, стабилизация структуры, выравнивание химического состава и физико-механических свойств. Вместе с этим наблюдается незначительное упрочнение за счет устранения структурных дефектов.

Чтобы отжечь изделие, его нагревают, выдерживают под температурой и медленно охлаждают. Чтобы уменьшить скорость охлаждения, материал укутывают ватой или огнеупорными материалами, а часто — оставляют остывать вместе с печью. На эту процедуру может уйти до 2 суток.

По степени влияния на структуру различают:

- отжиг I рода — фазовых превращений не происходит, но уходят структурные дефекты;

- отжиг II рода — минимальные фазовые превращения присутствуют.

По объему воздействия различают:

- полный отжиг — с нагревом выше третьей критической точки, что соответствует полной рекристаллизации («сброс» до исходных характеристик металла);

- неполный отжиг — с нагревом между первой и третьей критической точкой, с частичной рекристаллизацией.

По характеру действия различают:

- нормализационный отжиг (нормализация) — выравнивание структуры, измельчение зерна материала;

- изотермический отжиг — позволяет произвести полный распад аустенита до перлита;

- сфероидизирующий отжиг — для сфероидизации карбидов и превращения пластинчатого перлита в зернистый;

- гомогенизированный отжиг — выравнивание химического состава;

- отжиг, увеличивающий зерно;

- рекристаллизационный отжиг — устраняет наклеп с поверхности.

Отжигу чаще всего подвергают отливки и сварные конструкции. Причем он может быть как объемным — когда воздействуют на всю деталь целиком, — так и местным, сосредоточенным на строго определенной зоне. Так обрабатывают сварной шов на электросварных стальных трубах: греют с помощью ТВЧ или лазера. Вместе с отжигом уходят остаточные растягивающие напряжения, и риск получить растущие трещины внутри шва снижается до минимума.

К своеобразной разновидности отжига можно отнести и старение металла. Эта операция предусматривает медленный нагрев с длительной выдержкой (от нескольких часов до нескольких суток), с управляемым охлаждением и цикличным повторением процедуры. В результате металл приобретает равновесную и упрочненную структуру, к которой бы пришел спустя несколько месяцев эксплуатации.

Отпуск

Этот вид термической обработки полностью соответствует своему названию. Отпуск — возможность сбросить накопленный груз, обновиться и вернуться к делу свежим. Отпускают преимущественно закаленные сплавы, чтобы понизить полученную твердость, сделать металл не таким напряженным, вернуться к стартовым характеристикам.

Механика отпуска состоит в нагреве до определенной температуры, при которой закалочные структуры сменяются иными, выдержке и спокойном охлаждении. В чем-то отпуск близок к отжигу, но предназначен для совершенно иной цели и выступает сопутствующей операцией после закалки.

Термисты делят варианты отпуска исключительно по температуре нагрева:

- высокий — в диапазоне 500…680°С, позволяет весьма существенно снизить обретенную с закалкой прочность;

- средний — в диапазоне 250…500°С;

- низкий — до 250°С, дает возможность убрать наиболее опасные напряжения и выровнять полученную прочность до стабильного уровня.

Если нужно полностью убрать результат закалки и вернуть металл к исходному состоянию, то отпускают на температуре рекристаллизации и долгой выдержкой под нагревом добиваются, чтобы материал полностью перестроился и «забыл» предыдущую термическую обработку.

Одним из негативных эффектов отпуска выступает отпускная хрупкость: после воздействия вместе с разупрочнением стремительно снижается и ударная вязкость. Сплав становится не только менее прочным, но и куда более хрупким — в несколько раз. Отпускная хрупкость чаще всего наблюдается у малоуглеродистых легированных сталей и может быть как обратимой, так и необратимой.

Закалка

Даже человек, чудовищно далекий от металловедения, хорошо представляет себе, для чего нужна закалка. Эта операция позволяет в существенной мере упрочнить материал, получить повышенную твердость и износостойкость поверхностного слоя, а в отдельных случаях — и очевидные пружинящие свойства.

Цель закалки — добиться мартенситной структуры. По сравнению с иными фазовыми составляющими, мартенсит можно представить себе как «запорожец», набитый пятнадцатью пассажирами одновременно. Это максимально напряженная структура, вместе с которой приходит и повышение механических характеристик. Чтобы металл не разорвало от внутренних напряжений, и он мог дальше работать, его обязательно отпускают, уменьшая тем самым количество «пассажиров».

Механика закалки известна всем: заготовку разогревают до нужной температуры, после чего подвергают ускоренному охлаждению, опуская в воду или масло. Именно за счет резкой смены состояний получают столь заметный эффект в повышении прочности.

По объему воздействия различают:

- объемную закалку — когда обрабатывают изделие целиком, стараясь добиться равномерной мартенситной структуры по всему объему металла;

- поверхностную закалку — когда обрабатывают только узкий поверхностный слой на определенном участке изделия, на глубину не более 5 мм, а сердцевина при этом сохраняет свойства исходной структуры.

По методу охлаждения различают:

- непрерывную закалку — в одной среде;

- прерывистую закалку — в нескольких средах последовательно;

- ступенчатую — с разделением охлаждения на несколько этапов и выдержкой между ними;

- с обработкой холодом — когда охлаждение продолжают с понижением температуры среды ниже 20°С.

Интересен вариант закалки с самоотпуском. В этом случае охлаждению повергают исключительно поверхностную зону металла, а последующий отпуск происходит под влиянием остаточного тепла, распространяющегося от сердцевины наружу.

Процессы холодной обработки металлов

К процессам холодной обработки металлов относятся следующие: 1) Деформирование сдвигом или срезом

: вырубка, пробивка, перфорирование, обрезка, продольная и поперечная резка и тому подобное. 2)

Волочение

: волочение проволоки, волочение труб, чеканка рельефа, правка растяжением. 3) Обработка давлением: холодная прокатка, чеканка, клепка, холодная штамповка, холодная ковка, накатка резьбы, накатывание насечки. 4) Гибка: гибка прутков, гибка на угол, роликовая правка, отбортовка.