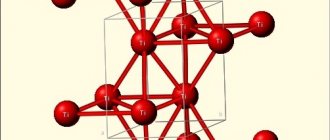

Титан – один из самых прочных металлов, обладающий высокой коррозийной устойчивостью и пластичностью. Лёгкий и твёрдый, он может применяться как в чистом виде, так и в качестве добавок к легированным сталям и сплавам специального назначения. Титановые изделия и заготовки востребованы практически во всех сферах промышленности, хотя их активное использование началось не так давно. И связано это в первую очередь с трудностями обработки металла.

Фрезерование титана

Материал действительно отличается крайне низкими показателями обрабатываемости. Для сравнения: если для нелегированной и термически не упроченной стали этот показатель составляет 100%, а для отожженной доходит до 60, то коммерчески чистый титан податлив только на 43%, а отожженный — на 25.

Даже при интенсивной и скоростной фрезеровке титана на чпу производитель может столкнуться:

- с преждевременным износом кромки инструмента. Причина — в чрезмерном нагреве зоны реза;

- с эффектом вибрации, возникающим благодаря способности металла “пружинить”.

Таким образом, работа с титаном — это частая замена фрез и снижение производительности операций в целом. Однако востребованность металла в разных отраслях промышленности, в том числе и в стратегических, постоянно подталкивает науку к новым разработкам.

Одним из технических решений проблемы стали многоосевые станки последнего поколения, оснащенные мощным приводом. Они позволяют обрабатывать даже сверхпрочный титан на высоких скоростях и выполнять заказы большой серийности.

Условия обработки титановых сплавов

Как и любая механическая обработка, фрезерование титана в несколько раз сложнее, чем аналогичные технологические операции со сплавами на основе углеродистой стали или алюминия. Специфические особенности материала значительно усложняют процесс, поэтому к износоустойчивости применяемого оборудования и профессионализму операторов предъявляются максимально высокие требования.

Условия обеспечения высокого качества деталей и снижения энергозатрат:

- применение качественного и износоустойчивого инструмента, изготовленного на основе твёрдых сплавов и прочных сталей;

- обработка при минимальных оборотах;

- непрерывная подача охлаждающей жидкости.

В современных условиях обработка титановых заготовок выполняется на комплексном оборудовании, которое позволяет объединить несколько операций. Такие обрабатывающие центры работают по принципу цикличности производственного процесса. Последовательная обработка заготовки выполняется с использованием разнопрофильных насадок. Подобный подход обеспечивает оптимальную скорость и эффективность обработки.

Фрезерование благородных сплавов рекомендуется выполнять при низких скоростях и небольшой подаче, обильно используя при этом охлаждающую жидкость. Режущие кромки инструмента должны быть выполнены из твёрдых сплавов или сверхпрочной стали.

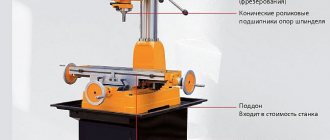

В процессе обработки деталь необходимо надёжно зафиксировать на станке. Обычно механическая обработка выполняется на оборудовании, оснащённом шпинделем с конусом ISO 50 с укороченным вылетом. Особую сложность представляет обработка заготовок с внутренними пазами, выемками, карманами, фасками и тонкими стенками. Необходимая конфигурация обеспечивается при использовании длинного режущего инструмента, который легко деформируется при работе.

Фрезеровка титана

Залогом успешного фрезерования становится сочетание “правильного” инструмента с выбором наиболее эффективной технологии. Однако есть общие правила, соблюдая которые, производства избегают большинства трудностей. Как известно, в процессе фрезерования инструмент, соприкасаясь с металлом, совершает дугообразные движения. Чем меньше будет образуемая дуга, то есть, по сути, ширина резания, тем меньшую тепловую нагрузку испытает режущая часть.

Снизить нагрев рабочей зоны и амортизацию инструмента помогает подача СОЖ (смазочно-охлаждающей жидкости), которая осуществляется под давлением. С описанной выше пружинистостью титана успешно борются, правильно фиксируя заготовку, инструмент и обеспечивая жесткость всех рабочих элементов.

Подбор необходимого инструмента

Требования к обрабатывающему инструменту для титана достаточно высоки и для работы в основном применяются резцы, со сменными головками используемые на станках с ЧПУ. Инструмент в ходе рабочего процесса подвергается изнашиванию: абразивному, адгезийному и диффузному. При диффузном изнашивании происходит взаимное растворение материала режущего инструмента и титановой заготовки. Особо активно эти процессы протекают при температуре 900 — 1200 °С.

Подборка ведется с учетом режима обработки:

- при предварительном процессе используются пластины круглой или квадратной формы (iC 19) изготовленные из специального сплава H 13 A без покрытия;

- при промежуточном процессе, используются пластины круглой формы, изготовленные из сплава H 13 A, GC 1115 с покрытием PDV;

- при основном процессе, используются пластины со шлифовальными режущими кромками изготовленные из сплавов H 13 A, GC 1105 и CD 10.

При процессе воздействия на титановую заготовку с использованием специальных резцов применяются высокоточные токарные станки с ЧПУ и различные режимы обеспечивающие автоматизацию проводимых операций и высокое качество изготавливаемых деталей. Размеры готовой детали должны иметь нулевое или минимальное отклонение от заданных параметров согласно техническому заданию.

Автоматическая обработка титана: фрезерование

При фрезеровке титана на чпу негативные процессы минимальны, а вероятность появления на деталях термотрещин, наростов, заусениц и других дефектов полностью исключена. Впечатляет и список операций, которые осуществляет программируемый станок. Он может:

- выполнить врезание в заготовку;

- сформировать в ней уступы;

- нанести резьбу на поверхность;

- выточить в детали карманы, пазы и прочие полости, а также произвести другие действия.

Современные фрезерные станки — не просто машины, а обрабатывающие центры. Они обеспечивают перемещение заготовки в трех плоскостях — по осям x, y и z, частоту вращения шпинделя более 10 тыс. оборотов в минуту и выше. Нагрузка на стол может исчисляться сотнями килограммов.

Некоторые особенности резки и сверления титана

Нарезка заготовок является очень сложным технологическим процессом, сопровождающимся использованием специальных инструментов и оборудования. Листы разрезаются гильотинными ножницами, а заготовки из сортового проката — распиливаются механической пилой. Небольшие по диаметру пруты нарезают с помощью токарных станков.

Фрезерование титана остается наиболее сложным способом его обработки. Он налипает на зубьях инструмента (фрезы), что значительно затрудняет работу с заготовкой. Поэтому для такого способа применяют инструменты, изготовленные из твердого сплава металлов, а процесс обработки сопровождают использованием охлаждающих смазок и жидкостей, которые обладают большой вязкостью.

При выполнении операций сверления важно, чтобы стружка, образующаяся в результате сверления, не накапливалась в отводных каналах, в противном случае это может привести к преждевременному износу и поломке инструмента. При сверлении применяют фрезы, изготовленные из быстрорежущей стали.

Фрезеровка титана в цехе металлообработки

Много лет назад, выполняя первые заказы по фрезеровке титана на чпу, мы стремились построить работу так, чтобы максимально сократить трудозатраты и предложить заказчикам как можно более выгодные цены. Сегодня наш станочный парк готов выполнить заказ любой сложности по минимальной для обработки титана стоимости.

Мы выпускаем штучные и серийные изделия, работаем с заказчиками не только из столицы, но и из регионов. Готовы как к долгосрочному сотрудничеству, так и к форс-мажору — когда проект нужно выполнить быстро, но качественно.

У вас есть “особые” обстоятельства, которые здесь не перечислены? Звоните или оставляйте заявку — и мы обсудим условия нашего сотрудничества уже сегодня.

Инструмент для обработки

Требования, которые предъявляются к инструменту для обработки материала, довольно высоки. Чаще всего обработка титана и сплавов производится при использовании резцов, у которых имеются съемные головки, а устанавливаются они на станки с ЧПУ. Во время эксплуатации рабочий инструмент подвергается абразивному, адгезийному и диффузному изнашиванию. Особое внимание стоит уделить диффузному изнашиванию, так как в это время происходит процесс растворения и режущего материала, и заготовки из титана. Наиболее активно эти процессы протекают, если температура находится в пределах от 900 до 1200 градусов по Цельсию.

Вид фрезы: 1 или 2 лезвия?

В производстве рекламы

чаще всего используются 1 и 2-заходные, реже 3-заходные фрезы. Четырех и с большим количеством лезвий фрезы не могут снимать толстую стружку в мягких материалах, и как правило, не используются. Основная их проблема при фрезеровании

мягких

материалов — это «запекание» в полостях фрезы. 1-заходные фрезы благоприятствуют лучшему выводу стружки за счет более просторного желоба фрезы. Специальные фрезы для алюминия имеют большой желоб. Особенно имеют преимущества при обработке мягкого алюминия, наряду с отполированным резцом, покрытие с Titan-Nitrid (TiN).

Выбор «идеального» типа фрезы всегда зависит от обрабатываемого материала:

При фрезеровке «мягких» материалов:

мягких пластмасс (ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и сэндвичей (алюминий / пластмассы) в выигрыше острые 1-заходные фрезы. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Для жестких пластмасс

пригодны острые 2-заходные, с профилем рыбьего хвоста.

При обработке более жестких металлов

таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке крайне жесткой конструкционной стали

или совсем высококачественной стали, используют трех-четырех заходные фрезы.

Однозаходная фреза в поперечном разрезе Один нож оставляет большое открытое пространство для вывода стружки

Трехзаходная фреза в поперечном разрезе Три лезвия существенно уменьшают пространство для вывода стружки

Различия между фрезой и гравером

Многие используют понятие «Фреза» и „Гравер“ как синонимы. Тем не менее, речь идет о двух разных инструментах. Гравер — это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой. Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Материал фрез: HSS или твердосплавные ?

В рекламной технике преимущественно используются фрезы из твердого сплава. Твердый сплав (HM) — дорогой, искусственный продукт, который агломерируется из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется, (только затачивается). Твердый сплав крайне жесткий и износостойкий, однако, восприимчив к вибрациям и ударам. Важно при использовании фрез HM иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован на станке. Быстрорежущая сталь (HSS) используется прежде всего, там, где твердый сплав слишком чувствителен: при фрезерной обработке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее снашивается, но угроза преждевременной поломки меньше, по причине ее вязкости. Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз. Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное. Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит)