Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Наплавка поверхностных слоев

Наплавка поверхностных слоев представляет собой процесс нанесения с помощью электросварки (в среде защитных газов, электрошлаковой, под слоем флюса) или плазмотрона покрытия на заготовку. С помощью наплавки можно восстановить размеры изношенной детали или нанести на заготовку упрочняющее покрытие. Для получения покрытия используются материалы разного физического состояния: металлический порошок, порошковая проволока, металлическая проволока, куски рубленой проволоки (крупка), гибкие шнуровые материалы.

Рис. 6. Металлизация стальных конструкций в полевых условиях

Установки для наплавки состоят из двух частей — электромеханической и энергетической. Электромеханическое оборудование обеспечивает нанесение нового упрочняющего слоя металла на нужную часть заготовки, а энергетическое — расплавление присадки и соединение ее с заготовкой. Исходя из этого определяется состав оборудования. Общая схема энергетической части оборудования для наплавки плазмотроном аналогична показанной на рис. 4. В качестве электромеханической части во многих случаях применяются металлорежущие станки. При наплавке на цилиндрические поверхности это может быть токарный станок, при упрочнении плоских поверхностей — фрезерный и т. п. При наплавке больших плоских поверхностей наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов.

При наплавке на сложные поверхности манипуляции с пистолетом, горелкой и держателем осуществляют вручную, иногда в полуавтоматическом и реже автоматическом режиме при наличии дополнительных устройств или специальных манипуляторов Общий вид установки для механизированной плазменной наплавки порошком цилиндрических деталей показан на рис. 7, а, на рис. 7, б — ручная наплавка упрочняющего покрытия на пуансон.

Смесь горючего газа (пропана, пропан-бутана, пропилена, природного газа) сжигается в каталитической камере сгорания пистолета, генерируя высокоскоростную струю продуктов сгорания Сюда подается материал покрытия в форме сплава или композитного порошка Он нагревается в камере сгорания и ускоряется в струе, формируя покрытие при ударе частиц о подложку. Пистолет AC-HVAF, например, ускоряет частицы порошка до скоростей 700. . .800 м/с и формирует струю диаметром более 16 мм и длиной свыше 250 мм, что гораздо больше дистанции напыления, которая обычно составляет 125. . .180 мм. Диаметр потока напыляемых частиц в струе обычно составляет 3. . .5 мм. Толщина поверхностно- упрочненного слоя металла, образованного одним или несколькими слоями, может быть различной: чаще 0,5. . .10 мм, но можно нанести и более толстый слой, а масса наплавляемого металла — 3,5. . . 4,5 т, как при реставрации прокатных валков.

Рис. 7. Схема установки для наплавки металлическим порошком и выполнение наплавки в ручном режиме: 1 — коробка скоростей; 2 — зажимной патрон; 3 — порошковый питатель; 4 — заготовка; 5 — распылительная горелка (пистолет); 6 — поддерживающие ролики; 7 — устройство подготовки воздуха; 8 — воздушный ресивер; 9 — баллоны с рабочими газами; 10 — компрессор; 11 — трубопровод подвода порошка к горелке.

Для восстановления деталей с большим износом используется электродуговая наплавка плавящимся электродом под слоем флюса с применением дополнительного присадочного материала. Компоновка установки аналогична приведенной на рис 6 7, но энергетическая часть вместо газоподающего оборудования включает электросварочное

Оборудование для диффузного воздействия

Ионно-плазменное напыление по поверхности металлов проводится с использованием высокотемпературной технической плазмы – совокупности большого количества частиц (квантов света, положительных ионов, нейтральных частиц, электронного газа). Под воздействием высокой температуры за счет электрических разрядов в газах происходит интенсивная термоионизация частиц, которые сложно взаимодействуют друг с другом и окружающей средой. Благодаря этому различают плазму, ионизированную слабо, умеренно и сильно, которая, в свою очередь, бывает низкотемпературной и высокотемпературной.

Создать необходимые условия для протекания процесса плазменной ионизации и обработки металлических покрытий помогает специальное оборудование – плазменные установки. Обычно для работы используется дуговой, импульсный или искровой электрические разряды.

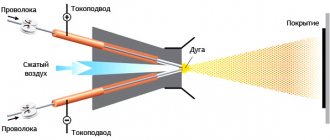

Схема газотермического напыления

Для реализации технологического процесса требуются следующие установки:

- Генератор высокочастотного типа (можно использовать сварочный преобразователь) – служит источником разряда.

- Герметизированная камера, в которую помещают детали для нанесения покрытий методом плазменного напыления.

- Газовый резервуар. В его атмосфере выполняется ионизация частиц под действием электрического разряда.

- Установка, создающая давление газа. Можно использовать вакуумную или насосную аппаратуру.

- Система, при помощи которой можно качественно изменять токовые характеристики, давление, напряжение, тем самым увеличивая или уменьшая толщину напыляемых покрытий.

Как происходит плазменное напыление: в герметизированной камере фиксируют обрабатываемую деталь, создают электрический разряд, прокачивают рабочую среду с необходимым давлением и напыляемыми порошковыми элементами. Образуется высокотемпературная плазма, которая переносит частицы порошков вместе с газовыми атомами на поверхность некоторой детали. При проведении диффузной металлизации в вакууме, в атмосфере инертного газа или при пониженном давлении можно увеличить скорость движения частиц и получить боле плотный и высокоадгезивный тип покрытий.

Основные факторы, влияющие на процесс образования покрытия из частиц при термическом напылении

Для начала просто перечислим все основные факторы, которые, по результатам практического опыта, оказывают влияние на образование покрытий. Эти факторы разобьем на пять больших независимых групп (внутри отдельных групп параметры могут зависеть друг от друга):

- Параметры напыления

- Параметры порошка

- Параметры субстрата

- Параметры движения устройства напыления относительно напыляемой детали

- Параметры охлаждения

Параметры напыления:

- Атмосфера напыления: воздух, вакуум или вода (в особом случае плазменного напыления под водой)

- Размер и форма пламени

- Распределение температур в пламени

- Светимость пламени

- Термическая мощность пламени

- Состав газов пламени

- Скорость газов пламени

- Расход газов пламени

- Способ введения порошка (осевой или радиальный)

- Скорость и давление порошкового газа

- Состав порошкового газа

- Расход порошкового газа

- Массовый расход порошка

Параметры порошка:

- Распределение частиц порошка по размерам

- Химический состав простых частиц (параметр включает все физические свойства материала простых частиц, такие как КЛТР, теплопроводность, теплоемкость, температура плавления, прочность, хрупкость, твердость и другие)

- Фазовый состав, геометрическое распределение и размер фаз в частицах агломератов

- Химический состав отдельных фаз в частицах агломератов

- Форма простых частиц или агломератов

- Пористость простых частиц или агломератов

- Удельный вес простых частиц или агломератов

Параметры субстрата:

- Форма напыляемой поверхности

- Вид шероховатости поверхности

- Глубина шероховатости поверхности

- Наличие дефектов поверхности

- Наличие и вид загрязнения поверхности

- Степень загрязнения поверхности посторонними веществами (например, маслом)

- Твердость поверхности

- Химический и фазовый состав субстрата (параметр включает все физические свойства материала, такие как КЛТР, теплопроводность и теплоемкость)

- Химический состав оксидов на поверхности

- Толщина оксидов на поверхности

- Размер, масса и форма детали

- Температура детали до напыления

Параметры движения устройства напыления относительно напыляемой детали:

- Относительная скорость движения устройства напыления относительно напыляемой поверхности детали

- Расстояние напыления

- Угол напыления

- Размер пятна напыления

- Толщина слоя за один проход

Параметры охлаждения:

- Вид вещества хладагента: сжатый воздух, вода, твердая углекислота или жидкий азот

- Способ охлаждения: общее охлаждение всей детали; локальное охлаждение, совмещенное с устройством напыления; комбинированное охлаждение (локальное плюс общее)

- Скорость и давление газообразного хладагента относительно охлаждаемой поверхности (включает коэффициент теплопередачи)

- Наличие или отсутствие перекрещивания потоков напыления и охлаждения

- Мощность общего охлаждения

- Мощность локального охлаждения

- Расстояние «пятна охлаждения» от «пятна напыления» при локальном охлаждении

- Относительное расположение пятен напыления и охлаждения при их движении: пятно охлаждения «догоняет» или «бежит впереди» пятна напыления

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Метод вакуумного напыления

В этом случае речь идет о группе методов, которые предполагают формирование тонких пленок в вакууме при воздействии прямой конденсации пара. Технология реализуется разными путями, в том числе за счет термического воздействия, испарения электронными и лазерными лучами. Используется вакуумное напыление для повышения технических качеств деталей, оборудования и инструментов. К примеру, такая обработка позволяет формировать специальные «рабочие» покрытия, которые могут повышать электропроводность, изолирующие свойства, износостойкость и защиту от коррозии.

Технология применяется и для создания декоративных покрытий. В данном случае техника может задействоваться в операциях, требующих высокой точности. Например, вакуумное напыление используют в изготовлении часов с позолоченным покрытием, для придания эстетичного вида оправам для очков и т. д.

Варианты плазменной металлизации

Для нанесения на металлическую поверхность некоторого слоя напыления в условиях высокотемпературной плазменной среды в качестве формирующих покрытий используют не только порошковые составы. В зависимости от того, какими свойствами должна обладать обработанная поверхность, используют следующие особенности плазменной металлизации:

- Наплавление высокоуглеродистой или легированной проволокой под флюсом. Для восстановления поверхностей используют наплавку в установках стержневым или пластинчатым электродом.

- Наплавка по порошковому слою под флюсом используется для реставрации деталей с обширными деформациями по окружности с толщиной слоя более 2 мм.

- Установки для напыления пропускают в качестве плазмообразующих газов аргон, азот, водород, гелий либо их смеси. Необходимо обеспечить отсутствие кислорода, чтобы исключить окисление наплавляемых покрытий.

Наиболее часто этот вид обработки используют для восстановления различных деталей при ремонте автомобильных двигателей. Так, при помощи диффузной металлизации удается восстановить отверстия коренных опор в блоках цилиндров (распространенная поломка), устранить износ головок цилиндров, реставрировать поршни из алюминиевого сплава, коленчатые валы из высокопрочного чугуна, ролики, катки.

При использовании ионно-плазменного напыления значительно возрастает износостойкость сложных узлов оборудования, механизмов и установок. Диффузная металлизация – это эффективный метод реставрации изношенного и усталого металла, а также оптимальный процесс для задания металлическим поверхностям необходимых прочностных и эксплуатационных характеристик.

Проволоки и шнуровые материалы

Непрерывные электроды в виде проволок разной конструкции применяют преимущественно для металлизации поверхностей. Распыление металла непрерывного электрода требует его обязательного расплавления и перехода в жидкое состояние. При металлизации применяют проволочные материалы диаметром 0,5-5,0 мм, которые подразделяют на следующие группы: 1) проволоки сплошного сечения; 2) порошковые проволоки с металлической оболочкой; 3) порошковые проволоки с органической оболочкой.

Проволоки сплошного сечения, обычно из чистых металлов или сплавов на их основе производят методами волочения. Этот вид проволочных материалов получил наибольшее применение при металлизации. Подготовка проволоки перед напылением чаще всего заключается в обезжиривании и травлении. Обезжириванием удаляют органические загрязнения; травлением — оксидные пленки. Составы ванн и режимы обработки определяются маркой проволоки. Во многих случаях эффективна абразивноструйная очистка проволоки, электрополировка и другие способы обработки.

Из проволок на основе железа наибольшее распространение для металлизации получили углеродистые и низко- и среднелегированные проволоки. Углеродистые и низколегированные стали наиболее целесообразно применять при восстановительном ремонте газопламенным напылением или электродуговой металлизацией. Напыленные покрытия имеют достаточно высокую твердость. Восстановленные изделия по износу не уступают исходным. Для напыления, в основном, применяют проволоку из сталей Ст3; У 7; 40Х; 50ХФА и др. При напылении покрытий из стали У 7 микротвердость металла колеблется в пределах 2100-7750 МПа. Высокоуглеродистые стали и чугуны при их напылении образуют хрупкие покрытия, практически непригодные для эксплуатации.

Порошковые проволоки с металлической оболочкой перспективны для напыления композиционных покрытий. Порошковые проволоки производят вальцовкой ленты в трубку с одновременной засыпкой в образовавшуюся полость дисперсной шихты. При последующем волочении заполненной трубки получают проволоку различных диаметров. При этом легко регулируется отношение между массой порошка и оболочки. Возможны разнообразные сочетания в расположении оболочки и порошка (рис. 3.30).

Шнуровые материалы — это порошковые проволоки с органической оболочкой, которые применяют в основном для газопламенного напыления и реже для плазменного.

Рис. 3.30. Порошковые проволоки (I—III) и шнуровые материалы с органической оболочкой (IV).

Подготовку порошковых проволок перед напылением осуществляют посредством их обезжиривания протиркой сильными растворителями (бензином, ацетоном и др.) или абразивноструйной очисткой.

Прутки и трубчатые электроды

Стержни сплошного сечения изготавливают отливкой. Порошковые стержни формуют из измельченных материалов, например, оксидов, а затем подвергают спеканию. Обычно их диаметр составляет 3-6 мм, а длина 500-600 мм.

Покрытия из порошковой смеси: молибден + самофлюсующийся сплав

Наряду с никелем, кобальтом и медью, молибден — один из самых «благодарных» металлов для термического напыления из-за того, что его оксиды восстанавливаются при относительно высоком парциальном давлении кислорода (металл хорошо очищается от оксидов даже в нейтральном ацетиленокислородном пламени). Кроме того, молибден очень пластичен при высоких температурах, что имеет решающее значение для уплотнения покрытия при напылении

Важной особенностью молибдена является его высокая температура плавления (2620°C), которая, с одной стороны требует устройств напыления с высокой температурой пламени, но, с другой стороны, предоставляет расплавленным частицам молибдена очень высокую термическую энергию. Эта энергия выделяется в формирующемся покрытии при остывании частиц и приводит к нагреванию соседних частиц, а также поверхности субстрата, что при разумном использовании, может дать значительную прибавку в прочности связей

Покрытия из молибдена имеют достоинства при применении для пар трения (прекрасные антизадирные и антифрикционные свойства). В настоящее время в мировой автомобильной промышленности происходит вытеснение хромированных поршневых колец кольцами с плазменно напыленными молибденовыми покрытиями, которые имеют более высокий ресурс службы. Несмотря на несравненно более высокую цену молибденовых покрытий, внедрение их в этой области оказывается экономически выгодным.

Существует два основных вида молибденовых покрытий: покрытия из чистого молибдена (порошок для атмосферного плазменного напыления или проволока для газопламенного напыления) и покрытия из порошковой смеси молибдена и самофлюсующегося никелевого сплава. Газопламенное напыление молибденовой проволокой более старый, дешевый и распространенный процесс, но существенно лучшее качество имеют комбинированные плазменно напыленные покрытия молибден плюс самофлюсующийся сплав.

Советуем изучить — Стабилитрон принцип работы

Рассмотрим механизм функционирования этого комбинированного покрытия:

Как известно, температура плавления самофлюсующихся сплавов лежит около 1050°C, тогда как молибден плавится при 2620°C. При нагревании в пламени такой порошковой смеси до температуры, достаточной для плавления частиц молибдена, автоматически образуются сильно перегретые капельки расплава самофлюсующегося сплава. Когда такие капельки попадают на поверхность субстрата, в них должно хватать энергии на восстановление оксидных пленок, образование металлургической связи с материалом субстрата и на растекание по поверхности до того, как они кристаллизуются. Из-за высокой температуры плавления, частицы молибдена кристаллизуются сразу же,

приходя на субстрат, при этом функция этих застывших частиц не менее важна: остывающие твердые частицы молибдена поддерживают частицы самофлюсующегося сплава дольше в расплавленном состоянии и создают собой механические препятствия для образования сплошной пленки расплава, что абсолютно необходимо для уменьшения усадочных напряжений растяжения в покрытии (см. предыдущую главу).

Таким образом, получается следующее принципиальное преимущество двухфазного покрытия из смеси порошков молибдена и самофлюсующегося сплава:При термическом напылении на холодный субстрат порошков молибдена или самофлюсующегося сплава по отдельности, нельзя получить плотные покрытия, тогда как из их смеси это возможно! На рисунках 47 и 48 приведены электронные микрофотографии поперечного шлифа покрытия Mo + NiCrBSi на титановом субстрате, полученного атмосферным плазменным напылением (однокатодный плазматрон А60 фирмы Thermico GmbH).

Светлая фаза – молибден, более темная – самофлюсующийся сплав.

Рис. 47. Покрытие Mo + NiCrBSi на титановом субстрате.

Рис. 48. Увеличенный фрагмент того же покрытия.

Для сравнения пористости и качества связи с субстратом приведем оптическую микрофотографию плазменно напыленного покрытия из чистого молибдена по результатам (рисунок 49):

Рис. 49. Покрытие из чистого молибдена.

Методы нанесения порошковых красок

1. Способ электростатического напыления — часто встречающийся способ порошковой окраски. Частица краски прилипает к поверхности за счёт электростатического взаимодействия. Порошок, который не прилип в процессе покраски, можно использовать ещё раз: в покрасочной камере есть специальное оборудование для её сбора. 2. Другой способ нанесения порошковой краски — воздушный поток направленного действия (fluidized bed). Частицы равномерно распределяются по окрашиваемому изделию, предварительно нагретого в камере. Чем точнее будет определена оптимальная температура нагревания, тем качественнее окажется покрытие. Автоматическое нанесение порошковой краски в «кипящем слое» используется в Москве при конвейерном производстве. Способ разработан для термопластичных красок, так как покрытие получается достаточно толстое. Окрашивают таким способом сетки или крупногабаритные плоские изделия. В ванну с пористым днищем подаётся под давлением воздух, в результате чего образуется псевдоожиженный слой краски. Окрашиваемые изделия нагреваются до температуры, превышающей температуру плавления самого окрашивающего материала. Время выдержки и температура обуславливают толщину покрытия. Если изделие крупногабаритное, то оно аккумулирует достаточное количество тепла, чтобы процесс отверждения покрытия прошёл до конца. Если же этого не произошло, например, при окрашивании металлоёмкой техники, изделие отправляется в камеру полимеризации на доотверждение. Преимущества способа: получение толстослойного покрытия всего за нанесение в один цикл. 3. Третий способ нанесения порошковой краски — применение открытого пламени (flame spray). Нанесение порошкового покрытия осуществляется пистолетом, оснащённым пропановой горелкой. При попадании в пламя горелки, частицы плавятся, и оказываются на окрашиваемой поверхности уже полужидкими. Само же окрашиваемое изделие предварительно не нужно нагревать. Метод окрашивания с помощью пламени используется для создания термопластичных покрытий. Краска, прошедшая сквозь горящий пропан, формирует на поверхности прочный слой. Так как прямого нагревания окрашиваемого изделия не происходит, способ может использоваться не только для металла, но и для каучука, камня, композитов. Его успешно применяют для крупногабаритных или стационарно закреплённых объектов.