В представленных в данном материале таблицах, приведены размеры шариковых подшипников, такие как диаметр внутреннего и внешнего колец, а также ширина подшипника. Таким образом, вы сможете легко узнать размеры подшипника определенной модели или серии, а также по имеющимся размерам определить номер.

Ниже мы приведем небольшую расшифровку и чертежи шариковых подшипников, для того, чтобы те, кто не встречался с этим ранее, могли с легкость читать и понимать размеры, определять модели.

Разновидности

Существуют три большие группы, подробнее о каждой из них мы расскажем ниже.

Радиальные

Между двумя обоймами с технологическими канавками расположены элементы качения в один или два ряда, зафиксированные в сепараторе. Все это обязательно смазывается или закрывается защитным кожухом, предотвращающим попадание грязи.

Похожей является модель, где внешний обруч изнутри обработан полусферой, при этом не фиксируются ось отверстия корпуса и вал вращения. Такое техническое решение используется в сельскохозяйственной технике, когда невозможно или нецелесообразно совместить плоскости вращения и крепления. Они называются плавающими.

Радиальный шариковый однорядный подшипник, таблица размеров и серий

| ИСО | Аналог ГОСТ | Внутренний диаметр(мм) | Внешний мм | Ширина(мм) | Масса(кг) |

| 691 | 1000091 | 1 | 4 | 1,6 | 0,0001 |

| 602 | 12 | 2 | 7 | 2,8 | 0,0006 |

Параметры колеблются от трех миллиметров до нескольких метров. Внутренние отверстия позволяют добиваться вращение осей от 1 мл, это применяется в микромеханике (ручные и настенные часы, принтеры, сканеры, измерительные приборы, компьютеры, дисководы, кулеры). Полутораметровые поворотные точки работают на тяжелой добывающей технике (экскаваторы, погрузчики, проходческие станы), на приводах винтов в кораблестроении, везде, где требуется перемещение больших масс.

Опорные

При высоких нагрузках вдоль оси вращения используются детали, состоящие из двух шайб с ложбинкой, между которыми ставится сепаратор со сферами. Одна из плоскостей вращения упирается в блок, а вторая поверхность фиксируется на валу. Они применяются в обрабатывающей промышленности, ветрогенераторах и других конструкциях, где существуют продольные нагрузки.

Таблица размеров упорных шариковых подшипников в миллиметрах

| Наименован. ИСО | Россия ГОСТ | Параметры в мм dw dg Dg T | Тоннаж (Кн)Дин. Стат. | Вес |

| 54202 | 48202 | 10 17 32 24 | 16,6 24,6 | 0,088 |

| 54205 | 38405 | 5 27 60 45 | 55,6 89,4 | 0,63 |

| 52205 | 38205 | 20 27 47 28 | 27,6 50 | 0,22 |

| 54406 | 48406 | 20 30 70 52 | 72,8 125 | 1 |

Такие устройства работают в автомобилях на передних стойках и позволяют всему поворотному блоку мягко двигаться, постоянно удерживая весь вес машины. Манипуляция стрелы крана обеспечивается опорой на подобное изделие. По такому же принципу функционирует и место сочленения полуприцепа с тягачом большегруза. В индустрии, где приходится использовать сильные воздействия на материалы без упорных узлов, не обходится ни один станок.

Опорно-радиальные

В случаях, когда необходимо обеспечить в модели свойства двух типов используется этот механизм. Реакция элементов качения направлена как перпендикулярно, так и вдоль оси. Конструкция может быть одно и двухрядной.

За счет комбинации разнонаправленных реакций на усилие, изделие, состоящее из двух таких частей, обеспечивает полную фиксацию в пространстве. При конструировании можно обойтись одним компактным устройством. Особенности строения позволяют добиться долгой эксплуатации без обслуживания. Соответственно, при этом снижается конечная стоимость продукта.

Все вышеописанные виды есть в каталоге торгово-производственной .

МЕТОДЫ КОНТРОЛЯ

4.1. Качество термической обработки шариков проверяют по твердости.

4.2. Твердость шариков диаметром от 5 мм и более контролируется по ГОСТ 9013-59 на приборе Роквелла, шкала С, путем вдавливания алмазного конуса в сферическую поверхность. Действительная твердость шариков диаметром от 5 до 15,1 мм определяется с учетом поправки на искажающее влияние кривизны контролируемой поверхности по табл.6.

Таблица 6

Примечание. Действительная твердость шариков, номинальные размеры которых не приведены в табл.6, определяется путем интерполяции.

4.3. Твердость шариков диаметром менее 5 мм проверяется по виду излома на соответствие эталону.

4.4. Твердость шариков диаметром от 5 до 10 мм проверяется в трех точках, а более 10 мм — в пяти точках.

4.5. Средний диаметр и непостоянство диаметра измеряют при вращении шарика.

Допускается проводить измерение среднего диаметра и непостоянство единичного диаметра шариков степеней точности 3 и 5 всех диаметров и шариков номинальных диаметров мм остальных степеней точности без вращения, но не менее чем в трех произвольных положениях.

4.6. Измерение отклонения от сферичности шариков проводят на приборе, показывающем действительные значения.

При проверке на кругломере измерения следует проводить не менее чем в двух взаимно перпендикулярных плоскостях. Полученные результаты не должны превышать значений, указанных в табл.2.

Допускается контроль сферичности проводить в призме. Полученные результаты измерения не должны быть более указанных в табл.2 настоящего стандарта.

В случае разногласий при определении отклонений от сферичности арбитражным методом является проверка на приборе, показывающем действительные значения.

4.7. Выявление пятен вторичной закалки и вторичного отпуска производят методом холодного травления в растворе азотной кислоты.

После травления на шариках не должно быть четко очерченных пятен вторичной закалки или вторичного отпуска.

4.8. Испытание шариков на разрушение проводят по приведенной на чертеже схеме.

4.9. Испытание шариков на сжатие проводят между стальными подушками твердостью со сферическими углублениями. Сфера углубления очерчивается радиусом, равным диаметра шарика. Время выдержки 30 с. Шарики должны подвергаться сжатию в трех взаимно перпендикулярных направлениях. Испытание на сжатие проводят перед окончательной механической обработкой шариков.

4.10. Шероховатость поверхности шариков контролируется измерением на приборах. Допускается контролировать шероховатость путем сравнения с рабочими образцами.

4.11. Контроль забоин, вмятин и рисок проводят невооруженным глазом при рассеянном свете путем сравнения с образцами.

Способ изготовления

Основной трудностью производства являются высокие требования к точности обработки деталей. Поэтому, если сборку могут осуществлять почти все организации, изготовление внешних обойм и элементов качения всегда идет на крупных специализированных заводах.

Процесс состоит из:

- • Подготовки материала (проверка качества, выбраковка). Здесь убираются детали, имеющие изъяны: микротрещины, раковины и, инородные включения.

- • Формирование заготовок. Из кругляка нарезаются шайбы на специальном автоматическом устройстве, после этого они подаются на пресс, где получается кольцо. Дальше они отправляются на раскатку и доводятся до размеров, грубо совпадающих с конечным образцом. Для каждого конкретного случая используются разные формовочные оправки. В результате получается болванка, грубо повторяющая конечное изделие, только чуть больше.

- • Обработка токарным методом. В процессе задействованы специфические станки, с программным числовым управлением. Участие человека сводится до минимума, при этом сокращается количество брака. Здесь производится доведение продукта до необходимых параметров, достигая точность в сто микрон или выше.

- • Шлифовка. Операция позволяет добиться точности исполнения в десять Мк и меньше. Поверхность приобретает характерный глянцевый вид, необходимый для беспрепятственного скольжения.

- • Закалка. После этого этапа достигаются нужные эксплуатационные качества. Заготовку подвергают нагреву и охлаждению по технологической карте. В других случаях применяется цементирование при помощи тока высокой частоты, тогда твердость будет неоднородной.

- • Маркировка. Наноситься лазерным прибором или аналогом сварки.

- • Проверка Отделом технического контроля (ОТК). В особо ответственных партиях выборочным испытаниям подвергаются части образцов.

Далее, мы расскажем, как устроен шариковый подшипник скольжения и как его собирают. Изготовление железных горошин – это отдельный технологический цикл. Процесс напоминает накатку дроби для охотничьих патронов, между двумя сковородками.

Первоначально из металлического прута, чуть большего диаметра, нарубают заготовки по необходимому размеру. После этого цилиндры поступают в первичную формовку, где проходят между двумя вращающимися дисками с канавками. На выходе получаются почти идеально круглые детали с допуском сто микрон.

Вторым шагом идет грубая абразивная обработка в шарошке, в большом барабане происходит длительное по времени перемешивание деталей и специального наполнителя. Таким образом, устраняются лишние неровности и шероховатости. После этого производится закалка в муфельных печах для придания прочности 60-62.

Следующим этапом является доводка в шарошлифовальном станке. На выходе получаем продукт с допуском в десять микрон. В некоторых случаях на подобных установках необходимо добиваться и более высокой степени точности. После этого приобретается характерная блестящая наружность, которую мы привыкли видеть. Далее, идет предпродажная подготовка, где промывают, отфильтровывают брак, сортируют по типоразмерам и упаковывают.

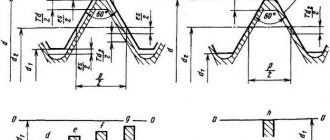

Ролики цилиндрические длинные ГОСТ 25255

| номинальный диаметр D | х | L номинальная длина | признак сортировки | степень точности |

В признаке сортировки: буквой Д

обозначаются ролики не сортируемые по длине буквой

Б

обозначаются ролики без сортировки по диаметру и длине

Устанавливается три степени точности роликов, обозначаемых в порядке снижения точности цифрами: I; II; III.

На меру точности роликов цилиндрических длинных влияют следующие величины: — разноразмерность роликов по диаметру в партии — предельные отклонения длины роликов — непостоянство диаметра — разноразмерность по длине — огранка — торцевое биение — параметр шероховатости

Материалы для изготовления

При работе техники на все элементы воздействуют постоянные нагрузки, такие как механическая деформация и трение. Поэтому к применяемому сырью есть ряд жестких требований. Конечный продукт должен соответствовать целому перечню качеств:

- • устойчивость к истиранию;

- • способность сохранять калибр;

- • твердость;

- • вязкость;

- • способность сопротивления к многократным деформациям.

Как исходный материал используют высокоуглеродистую хромистую сталь. Он одинаково хорош как для обойм, так и для звена качения. Но есть случаи, когда узел эксплуатируется в условиях повторяющихся ударных нагрузок. В этом варианте детали производят из железа с низким содержанием углерода. Создание твердой поверхности достигается последующим насыщением. В результате получается механизм с жестким внешним слоем и вязкой серединой.

Основными материалами являются стали:

- • хромистые ШХ 15, 15 СТ, 20 СТ, ШХ 4;

- • цементируемые 18ХГТ, 20Х2Н4А, 15 Г 1, 15Х, 08, 10.

Для производства сепараторов может применятьс бронза, алюминий, чугун и пластмасса. Это обусловлено тем, что основная проблема – трение элемента качения об обойму в процессе работы. Деформационные нагрузки между этими частями незначительные. Это устройство предназначено для равномерного распределения по периметру обруча.

ПРИЛОЖЕНИЕ 1 Справочное

ТЕРМИНЫ, ИСПОЛЬЗУЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

| Термин | Обозначение | Пояснение |

| Номинальный диаметр шарика | Диаметр шарика, относительно которого определяют диаметры и который служит также началом отсчета отклонений | |

| Единичный диаметр шарика | По СТ СЭВ 1472-78 | |

| Средний диаметр шарика | По СТ СЭВ 1472-78 | |

| Непостоянство единичного диаметра шарика | По СТ СЭВ 1472-78 | |

| Отклонение от сферической формы шарика | По СТ СЭВ 1472-78 | |

| Отклонение среднего диаметра шарика | По СТ СЭВ 1472-78 | |

| Степень точности | Определенное сочетание разноразмерности, отклонений от сферической формы, непостоянства диаметра и шероховатость поверхности шарика | |

| Партия шариков | Определенное количество шариков одинакового номинального диаметра, степени точности и материала, изготовленных в одинаковых условиях и представленных к приемке одновременно | |

| Средний диаметр шариков в партии | Среднее арифметическое значение наибольшего и наименьшего средних диаметров шариков в партии | |

| Среднее отклонение от номинального диаметра шариков в партии | Алгебраическая разность между средним диаметром шариков в партии и номинальным диаметром шарика | |

| Разноразмерность шариков по диаметру в партии | По СТ СЭВ 1472-78 |

Маркировка сфер для шариковых подшипников, их размеры и расшифровка

Главным значением является диаметр, обозначаемый в таблицах буквой d. Промышленность выпускает модели габаритами от 0,25 до 150 мм.

Для удобства работы с узлами, снижающими трение, проведена унификация параметров звеньев. Промышленность выпускает их строго определенного формата. По классу точности изделие маркируется цифрами: 3; 5; 10; 16; 20; 28; 40; 60; 100; 200, которые показывают уровень обработки. Чем меньше значение, тем грубее исполнение.

Стандартная масса рассчитывается из плотности стали 7,85 килограмм на один дециметр. Буква Н ставится в маркировке перед линейным калибром, в случаях использования в типовых механизмах качения. В других вариантах используется аббревиатура Б.

Таблица размеров по диаметру шариков шариковых радиальных и роликовых подшипников приведена ниже

| Расстояние в мм | В дюймах | Масса 1000 шт в кг |

| 0,300 | — | 0,00011 |

| 0,400 | — | 0,00026 |

| 0,600 | — | 0,00089 |

| 0,680 | — | 0,00129 |

Условное обозначение шариков по ГОСТ 3722

| Шарик | Дополнительное обозначение | Диаметр шарика,mm | Степень точности | Группа шарика | Стандарт ГОСТ |

например:

Шарик Н 25,4 G 20 шарик диаметром 25,4 мм с 20 степенью точности

Диаметр шарика:

обозначение номинального диаметра в миллиметрах

Существует 11 степеней точности

шариков по стандарту

ГОСТ

: G 200 ; G 100 ; G 60; G 40; G 28; G 24; G 20; G 16; G 10; G 5; G 3; (перечислены в порядке увеличения точности )

Классы точности

стальных шариков по стандарту

DIN 5401

: G700, G600, G500, G300, G200, G100, G80, G40, G28, G20, G16, G10, G5, G3 (перечислены в порядке увеличения точности )

Характеристика

Они делятся на группы по конструктивным особенностям и сферам применения. Каждый образец имеет свои параметры:

- • Габариты, включают в себя величину вала и посадки, ширину обоймы.

- • Вес, зависит от варианта исполнения.

- • Степень защищенности (открытые, частично закрытые, полностью герметичные).

- • Допустимые нагрузки.

- • Возможные обороты.

Большая часть информации зашифрована в маркировке. Например, радиальный однорядный подписан так:

- • первое поле обозначает ширину;

- • разновидность по конструкции;

- • конфигурация;

- • цифра 0;

- • данные по диаметрам;

- • норма посадки вала.

Дополнительными буквами обозначаются технические особенности, как рядность и материал сепаратора.

Ролики цилиндрические короткие ГОСТ 22696

| номинальный диаметр D | х | L номинальная длина | признак сортировки | степень точности |

В признаке сортировки: буквой Д

обозначаются ролики не сортируемые по длине буквой

Б

обозначаются ролики без сортировки по диаметру и длине

Для роликов цилиндрических коротких установлены 6 степеней точности: I, II, IIA, III, IIIA, IV.

На меру точности роликов цилиндрических коротких влияют следующие величины: — предельные отклонения среднего диаметра ролика — разноразмерность роликов по диаметру в партии — непостоянство диаметра — разноразмерность по длине — предельные отклонения длины роликов — огранка — конусообразность — торцевое биение

Таблица шариковых подшипников по размеру, как их подобрать

Подробную информацию вы можете получить на сайте торгово-производственной . Они предоставляют широкий ассортимент подобных изделий.

| Наименование ИСО | Россия аналог ГОСТ | Расстояние качения | Число |

| 608 | 18 | 3,97 | 6 |

| 624 | 24 | 2,38 | 6 |

| 627 | 27 | 3,97 | 7 |

| 693 | 1000093 | 1,58 | 6 |

| 698 | 1000098 | 3 | 8 |

| 6001 | 101 | 4,76 | 8 |

Классификация подшипников качения

Подшипники качения можно классифицировать на несколько видов. На основании такого параметра, как вид качения эти изделия разделяются на шариковые и роликовые.

По такому критерию, как воспринимаемые нагрузки эти изделия разделяются на следующие виды:

По такому параметру, как количество рядов качения, эти изделия разделяются на:

Государственный стандарт разделяет эти изделия на 11 типов. Важными характеристиками являются наружный и внутренний диаметр, толщина. Большое значение имеет качество изготовления, поскольку от этого зависит КПД машины, работоспособность и продолжительность срока эксплуатации. На современных машинах в настоящее время чаще всего устанавливаются контактные изделия, а наряду с ними и бесконтактные подшипники разного диаметра и размера.

Таблица использования металлических шариков

| Калибр в мм | Маркировка | Численность горошин в штуках |

| 1,587 | 13; 60113; 80213; 1060393; 1080093 | 6 |

| 33; 60223; 80123; 160023; 180023 | 7 | |

| 2,381 | 24; 60424; 80024; 160024; 180324 | 6 |

| 1000096; 1060096; 1080096 | 8 | |

| 1000802; | 12 | |

| 3,500 | 1002099; 1063099; 1080499 | 7 |

| 1050903 | 11 | |

| 1, 300 | 2003083 | 7 |

| 1006084 | 9 | |

| 2,000 | 1007094; 1060394; 1980494 | 7 |

| 1007095; 1060695; 1080595 | 8 | |

| 1007088 | 10 |

Основные виды изделий

Шариковые подшипники радиального вида представляют собой деталь, отличающуюся широким спектром применения. Их можно использовать в условиях, в которых применять упорные модификации нет возможности. Эти изделия рассчитаны на радиальную нагрузку. Кроме того, они в состоянии воспринимать и осевые нагрузки небольшой величины. Одной из их особенностей являются хорошие скоростные показатели. Однако перекосов валов они не выдерживают. Помимо этого, они имеют невысокую нагрузочную способность. Если говорить о лидерах по производству этих изделий, то таковыми являются компании из Швеции и Японии.

Упорный шариковый подшипник — эти изделия определенного диаметра, рассчитанные на работу при осевой нагрузке. Радиальную нагрузку этот вид шариковых подшипников не выносит. Для них характерны высокие скоростные качества, однако нагрузоспособность у них довольно низкая.

Подшипник упорного вида однорядный

Одна из их особенностей таких изделий состоит в том, что их можно эксплуатировать при незначительных нагрузках и невысоких оборотах. Государственный стандарт подразделяет эту разновидность изделий на одинарные и двойные.

Радиальные упорные по своему устройству схожи с радиальными. Основное отличие этих изделий состоит в том, что работать они должны одновременно и с осевой, и с радиальной нагрузкой. Если эти условия не будут выполняться, то такие изделия невозможно будет эксплуатировать. При использовании они обеспечивают хорошую скорость.

Необходимо сказать, что эти изделия могут объединяться в дуплексы и триплексы. Это обеспечивает им возможность выдерживать осевую и радиальную нагрузку одновременно. Такая разновидность широко применяется в производстве станков и в сфере автомобилестроения.

Подшипники радиальные двухрядные

В 1907 году был изобретен этот тип изделий. Изобретателем этой разновидности изделия стал Свен Вингквист. Позднее он стал основателем и главой шведской компании SKF. Благодаря его изобретению появилась возможность передавать всю мощность от одной паровой машины к ткацким станкам, расположенным в цехе. В основе созданного инженером изобретения лежал шариковый подшипник. Однако изделие имело определенные отличия. Основное состояло в том, что у него была сферическая поверхность, расположенная на внешнем кольце. Это обеспечивает возможность его функционирования приливов. За счет этого он мог работать при изгибе и перекосе валов.

Сферический шариковый подшипник

Для продукции этого вида характерна высокая степень восприимчивости к радиальным нагрузкам. Кроме того, такой продукт, который мог быть определенного диаметра, в состоянии выдерживать только незначительные осевые нагрузки. Название этих изделий связано с наличием на их внутренней поверхности наружного кольца, имеющего сферическую поверхность. Обработанная по сфере дорожка качения обеспечивает возможность изделию самоустанавливаться. Применять эти изделия можно в узлах, оснащенных нежесткими валами.

Параметры, характеристики и размерность шариковых подшипников в таблице.

| Наименование типа | Маркировка | d | D | b | r | Вес (кг) |

| 60000 | 80000 | 3 | 10 | 4 | 0,3 | 0,002 |

| 60025 | 80025 | 5 | 16 | 0,5 | 0,006/td> | |

| 600200 | 80200 | 10 | 30 | 9 | 1,0 | 0,032 |

| 60203 | 80203 | 17 | 40 | 12 | 1,0 | 0,065 |

| 60205 | 80205 | 25 | 52 | 15 | 1,5 | 0,125 |

| 6027 | 8027 | 35 | 72 | 17 | 2,0 | 0,290 |

ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия шариков требованиям настоящего стандарта следует проводить приемочный контроль.

3.2. При приемочном контроле шарики проверяют на соответствие:

п.2.2 — 0,03% от партии (для шариков диаметром до 45 мм — не менее 5 шт. и не более 10 шт.);

для шариков диаметром свыше 45 мм — не менее 2 шт. и не более 5 шт.;

пп.2.4 и 2.6 — 0,1% от партии, но не менее 5 шт. и не более 50 шт.;

п.2.7 — 0,03% от партии, но не менее 5 шт. и не более 50 шт.;

табл.4 — 3 шт. от партии.

3.3. При несоответствии шариков хотя бы одному требованию настоящего стандарта проводят повторный контроль удвоенного количества шариков, взятых из той же партии, по тем же параметрам.

Результаты повторного контроля распространяются на всю партию.

Сфера применения

Данный узел широко распространен. Везде, где происходит вращение вала, используется тот или иной вид. Он позволяет продлить срок службы, снизить потери на трение и предотвратить перегрев. В зависимости от условий применения различается и смазка для шариковых подшипников.

Открытые модели используются внутри механизмов обычно в присутствии жидких масел, таких как: «Нигрол», «Литол», «Автол». Смазывание и охлаждение происходит за счет циркуляции внутри конструкции. Закрытые модели поставляются с заводов уже обработанными и тугоплавкими. В особых случаях используется графит, обладающий свойством снижать трение.

Узлы качения на основе сферических звеньев встречаются повсеместно: в часах; в бытовых приборах (фен, пылесос, миксер, микроволновая печь, швейная и стиральная машины); в ручных инструментах; в любом транспорте, имеющем колеса и двигатель. Легкая, пищевая, тяжелая, обрабатывающая промышленность используют такие детали самых разных размеров (от 1,5 мм до 3 и более метров).

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Для защиты от коррозии шарики должны быть подвергнуты консервации и храниться в условиях, соответствующих ГОСТ 9.014-78.

Допускается по требованию потребителя применение способов консервации и условий хранения, не предусмотренных ГОСТ 9.014-78.

5.2. Шарики одной партии, кроме предназначенных для собственного производства после консервации упаковывают в коробки из картона, выстланные парафинированной бумагой или полиэтиленовой пленкой, или коробки из пластмассы, а затем в ящики по ГОСТ 16148-79. Допускается применение других видов транспортной тары, обеспечивающих сохранность внутренней упаковки, не допускающих попадание внутрь капельно-жидкой влаги и не выделяющих коррозионно-активных веществ,

Ящики должны быть выстланы изнутри битумной бумагой по ГОСТ 515-77 или полимерной пленкой по ГОСТ 16272-79, ГОСТ 10354-82 или другими материалами (бумага, пленка и др.), обеспечивающими сохранность шариков.

5.3. Шарики массой более 1,3 кг после консервации завертывают во влагонепроницаемый материал и упаковывают в индивидуальные коробки.

Шарики диаметром до 1,5 мм после консервации упаковывают в пробирки из пластмассы, а затем в коробки. Допускается упаковывать в одну коробку пробирки и в один ящик коробки с шариками одного номинального диаметра, одной степени точности, но с разными отклонениями среднего диаметра шариков.

Шарики диаметром свыше 20 мм допускается упаковывать в ящики без коробок.

Укладка шариков в коробку или пробирку должна быть плотной, чтобы при транспортировании они не перемещались.

5.4. Масса ящика с упакованными шариками не должна превышать 50 кг. Ящики после забивки должны быть ошинованы стальной полоской.

5.5. В каждую коробку или пробирку с шариками вкладывают паспорт, в котором должны быть указаны:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

среднее отклонение от номинального диаметра шариков в партии ;

масса или число шариков;

дата консервации (месяц, год);

штамп технического контроля предприятия-изготовителя.

5.6. Коробки после укладки в них шариков могут быть оклеены бандеролью. На бандероли или коробке должны быть указаны:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

среднее отклонение от номинального диаметра шариков в партии ;

масса или число шариков;

дата консервации (месяц, год).

Примечание. Допускается замена бандероли другими упаковочными средствами, обеспечивающими сохранность упаковки. При этом данные, приведенные в п.5.5, должны быть нанесены на коробку или на этикетку.

5.7. Укладка коробок в ящик должна быть плотной, исключающей их перемещение при транспортировании.

Пустоты в ящике должны быть заполнены бумагой пли отходами картона.

5.8. В каждый ящик должен быть вложен паспорт, в котором указывают:

наименование или товарный знак предприятия-изготовителя:

условное обозначение шариков;

массу или число шариков;

дату консервации (месяц, год);

штамп технического контроля предприятия-изготовителя.

5.9. Транспортная маркировка (основные, дополнительные, информационные надписи и манипуляционные знаки) должна быть нанесена на ярлык или непосредственно на ящик в соответствии с ГОСТ 14192-77.

Дополнительно следует указывать:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

число или массу шариков;

манипуляционные знаки: «Осторожно, хрупкое!» «Боится сырости» по ГОСТ 14192-77.

5.10. Шарики следует транспортировать средствами, обеспечивающими их сохранность и защиту от атмосферных осадков. Допускается перевозка шариков в пакетах из ящиков, уложенных по определенной схеме на поддоне или без него, обтянутых металлической лентой или другим материалом, обеспечивающим неизменность формы пакета при транспортировании.

5.11. У потребителя шарики должны храниться на складе только в упаковке предприятия-изготовителя. Помещение склада должно иметь постоянную температуру (20±5) °С и относительную влажность не более 70%.

Как разобрать подшипник сферический шариковый: видео

На первый взгляд, неясно, как могут попасть элементы качения между обоймами. На самом деле процесс происходит следующим образом:

- Удаляется сепаратор. Обычно две половинки скреплены заклепками, которые выводятся высверливанием.

- После этого оставшиеся внутренности скатываются вплотную друг к другу и кольцо свободно вынимается.

Опорно-радиальный прибор позволяет извлечь две половинки обруча. Плавающий легко разделяется после извлечения нескольких металлических горошин. Это достигается разгибанием усиков, удерживающих их на месте. В образцах с бронзовым делителем делается специальное технологическое отверстие, с которого начинается демонтаж.

История возникновения

Подшипник — деталь, которая была изобретена достаточно давно. К эпохе каменного века относятся первые находки, которые можно рассматривать в качестве прототипов современных шариковых подшипников. В то время древний человек уже имел навыки сверления отверстий в камне. Благодаря им и был создан первый подшипник скольжения. В качестве предшественников современного роликового подшипника в древние времена выступали деревянные бревна, которые люди использовали для перемещения тяжелых грузов. Активно они использовались в Древнем Египте, где с их помощью тяжелые камни перемещали на место строительства пирамид.

В 330 году до нашей эры был изобретён первый прототип подшипника качения. Он был придуман Диадом – инженером, жившим во времена древней Греции. Опоры качения в своих изобретениях использовал Леонардо да Винчи. Приближенные к современным образцам подшипники из металла появились в 1785 году. Родиной их изобретения принято считать Англию. Только в конце 19 века началось массовое производство шариковых подшипников. Во многом этому поспособствовало внедрение абразивной обработки.

Если говорить о переломном моменте в истории этих изделий, то таковым является 1853 год. Именно в то время инженер Фридрих Фишер сконструировал первый подшипниковый велосипед. Через некоторое время в 20-е годы XIX века роликовые подшипники получили широкое применение. Несколько десятилетий спустя появились игольчатые и конические подшипники.

Как собирают разные виды шариковых подшипников: фото

Внутреннее кольцо помещается на свое место, когда элементы качения собраны вплотную. После этого они распределяются равномерно по периметру, и на них накладывается с двух сторон конструкция, фиксирующая положение, заклепками половинки скрепляются между собой.

Технология не позволяет добавить большее количество, потому что сборка станет невозможной. Если на узел создается большое давление, то разработчики помещают большее число шаров, но для этого приходится в одной из обойм делать технологическое отверстие. При таком способе сборки площадь с опорного прикосновения увеличивается в два раза. Фиксация производится за счет бронзового устройства. Недостатком является высокая стоимость.

Модель со сферическим корпусом. В этом случае мы можем повернуть внутреннее кольцо под девяносто градусов относительно внешнего. Если до комплекта не хватает четырех горошин, то весь узел легко вынимается и вставляется. Это становится понятным по фото. Монтаж на внутренней поверхности осуществляется загибанием удерживающих усиков.

Классификация подшипников

В настоящее время под подшипниками принято понимать детали разного диаметра и размера, изготовленные из металла, которые представляют собой составляющие части опоры, обеспечивающие поддержание различных подвижных конструкций. Если говорить об основной функции шарикового подшипника, то она заключается в передаче от движущегося узла на другие элементы конструкции нагрузки с меньшим сопротивлением.

В настоящий момент существует несколько разновидностей этих изделий, различающихся между собой принципами работы. На основании этого критерия их принято подразделять на следующие типы:

- качения;

- скольжения;

- газодинамические;

- динамические;

- магнитные.

В машиностроительной отрасли наибольшее распространение получили два типа этих изделий:

Далее мы подробно рассмотрим, какое устройство имеет шариковый подшипник качения.

Говоря о его конструкции необходимо отметить два кольца, выступающие основными элементами. Кроме того, составляющей частью таких изделий являются тело качения и сепаратор. Отметим, что в некоторых подшипников сепаратор отсутствует.

Подшипники качения разного диаметра и размера, которые лишены сепаратора, отличается высокой грузоподъемностью. Однако они имеют невысокие скоростные характеристики. Дорожки для качения в таких изделиях располагаются на торцевой поверхности кольца, а также внутри него. При работе изделий по ним происходит движение тела качения.