ГОСТ 18877-73 Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ОТОГНУТЫЕ С ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА Конструкция и размеры Carbide-tipped bent bull-nose turning tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. N 1429 Ограничение срока действия снято Постановлением Госстандарта СССР от 20.02.81 N 866 ВЗАМЕН ГОСТ 6743-61 в части типа 1; МН 575-64; МН 576-64; МН 5199-64 ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1981 г., ноябре 1984 г. (ИУС 5-81, 2-85), Поправками (ИУС 6-88, ИУС 4-89)

1. Настоящий стандарт распространяется на токарные проходные отогнутые резцы общего назначения, с углами , , с напаянными пластинами из твердого сплава. Стандарт полностью соответствует СТ СЭВ 191-75.

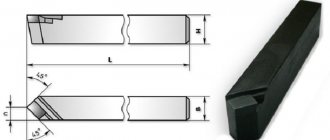

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже и в таблице.

Черт.1

________________

* Размеры для справок.

Размеры в мм

| Резцы | |||||||||||

| С углом врезки пластины 10° | С углом врезки пластины 0° | Державка резца | Тип пластин по ГОСТ 25395-90 | ||||||||

| правые | левые | правые | левые | для угла врезки | |||||||

| Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||

| 2102-1097 | 2102-1098 | 2102-1099 | 2102-1101 | 10х10 | |||||||

| 2102-1102 | 2102-1103 | 2102-1104 | 2102-1105 | 12х12 | |||||||

| 2102-0021 | 2102-0022 | 2102-0071 | 2102-0072 | 16х10 | |||||||

| 2102-0023 | 2102-0024 | 2102-0073 | 2102-0074 | 16х12 | |||||||

| 2102-1106 | 2102-1107 | 2102-1108 | 2102-1109 | 16х16 | |||||||

| 2102-0025 | 2102-0026 | 2102-0075 | 2102-0076 | 20х12 | |||||||

| 2102-0027 | 2102-0028 | 2102-0077 | 2102-0078 | 20х16 | |||||||

| 2102-1111 | 2102-1112 | 2102-1113 | 2102-1114 | 20х20 | |||||||

| 2102-0005 | 2102-0006 | 2102-0055 | 2102-0056 | 25х16 | |||||||

| 2102-0029 | 2102-0030 | 2102-0079 | 2102-0080 | 25х20 | |||||||

| 2102-1115 | 2102-1116 | 2102-1117 | 2102-1118 | 25х25 | |||||||

| 2102-0009 | 2102-0010 | 2102-0059 | 2102-0060 | 32х20 | |||||||

| 2102-0031 | 2102-0032 | 2102-0081 | 2102-0082 | 32х25 | |||||||

| 2102-1119 | 2102-1121 | 2102-1122 | 2102-1123 | 32х32 | |||||||

| 2102-0013 | 2102-0014 | 2102-0063 | 2102-0064 | 40х25 | |||||||

| 2102-0033 | 2102-0034 | 2102-0083 | 2102-0084 | 40х32 | |||||||

| 2102-1124 | 2102-1125 | 2102-1126 | 2102-1127 | 40х40 | |||||||

| 2102-0017 | 2102-0018 | 2102-0067 | 2102-0068 | 50х32 | |||||||

| 2102-0035 | 2102-0036 | 2102-0085 | 2102-0086 | 50х40 | |||||||

| 2102-1128 | 2102-1129 | 2102-1131 | 2102-1132 | 50х50 | |||||||

Пример условного обозначения правого резца сечением мм, с углом врезки пластины в стержень 0°, с пластиной из твердого сплава марки Т15К6:

Резец 2102-0055 Т15 К6 ГОСТ 18877-73

1, 2. (Измененная редакция, Изм. N 1, 2).

3. Угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°. (Измененная редакция, Изм. N 2).

4. (Исключен, Изм. N 1).

5. Элементы конструкции и геометрические параметры резцов указаны в приложении 1.

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2.

7. Технические требования — по ГОСТ 5688-61.

8. (Исключен, Изм. N 2).

Назначение и сфера применения

Токарные резцы принадлежат к основному виду инструментов металло- и деревообрабатывающих установок, работающих на высокой скорости, в том числе ЧПУ, ГПС, ГПМ, (даже на токарных станках с ручным управлением).

Заготовки приобретают необходимую форму, размер, контактируя с деталью. Классифицируются согласно типу обработки, способу присоединения, направлению подающего движения, назначения.

По сравнению с цельными вариантами, сменная пластинка, расположенная на режущей кромке, подлежит замене в случае износа или необходимости проведения другого типа работ. Это позволяет существенно ускорить производственный процесс, расширить диапазон взаимодействия с рабочими поверхностями.

Твердосплавными элементами проводятся следующие операции:

- обработка поверхности заготовки;

- нарезка резьбы;

- расточка внутренней поверхности;

- развертка;

- раскрой стекла, гетинакса, цветного металла;

- выборка канавок, выемок, пазов.

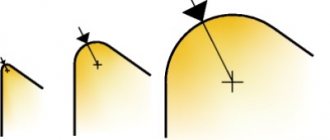

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Конструкция

Токарный резец составляют две конструктивные части: державка, с помощью которой инструмент садится в посадочный паз станка, режущая головка. Держатель выполнен в прямоугольной или квадратной форме, является главной частью приспособления.

Головка состоит из заточенной под необходимым углом кромки и нескольких плоскостей, является рабочей частью приспособления, в процессе обработки придает заготовке требуемую форму. Угол заточки влияет на то, как снимет резец металл с заготовки.

По конструкции резцы разделяются на несколько видов:

- прямые: державка, рабочая головка расположены на одной оси, или на двух параллельных;

- изогнутые: при рассмотрении сбоку видна изогнутая державка;

- отогнутые: рассматривая инструмент сверху, отчетливо виден изгиб рабочей части;

- оттянутые: ширина державки больше рабочей, оттянутой влево или вправо, головки. Оси обеих частей детали при этом совпадают или смещены.

Когда требуется заточка

Есть два случая, в которых она необходима:

- кромка износилась и потеряла свои полезные качества;

- выпускается новый инструмент.

В обоих случаях ее необходимо проводить, иначе вы банально не сможете обработать деталь с должной точностью и обеспечить нужное качество поверхности. Плюс, в процессе заготовка наверняка дополнительно пострадает от биения и вибрации.

Так что обязательно делайте ее тогда, когда она требуется, то есть регулярно и своевременно; тем самым вы обеспечите лезвию необходимую остроту и надежность, что положительно скажется на общем уровне безопасности осуществления технологических операций на станке.

Правила выполнения заточки

- используйте только подходящий абразивный круг;

- работайте в перчатках и маске (очках), не забывайте о защите;

- очистите все основные части и элементы токарного резца от пыли и грязи и зафиксируйте его в подручнике, отрегулировав положение;

- в первую очередь выводите задние углы и лишь после их замера и проверки переходите к передним;

- не пренебрегайте доводкой – она нужна на каждом участке, где наблюдаются даже мельчайшие неровности.

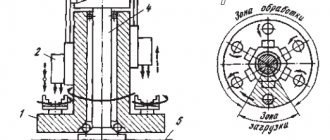

Применяемые инструменты

Базу в данном случае составляет пара шлифкругов: один выполнен из зеленого кремниевого карбида, другой – из электрокорунда. Первый подойдет для материалов высокой степени твердости, второй – для более мягких инструментальных сталей.

Также понадобится шлифовальный станок для проведения финишных операций. Так как последние считаются тонкими, оборудование должно функционировать на малых оборотах с минимально возможным уровнем биений. В качестве абразива подойдет алмазная или эльборовая поверхность.

Преимущества и недостатки

Резцы со сменными пластинами выделяются следующими преимуществами:

- быстрая замена основной части детали;

- соответствие с большинством станков, приспособлений;

- возможность быстрой смены режущих элементов;

- износостойкость, высокая степень надежности при высоких скоростях;

- невысокая цена составляющих;

- унифицированность режущих элементов;

- повышение срока эксплуатации державки резца за счет применения съемных элементов из твердых сплавов.

Из недостатков отмечены:

- высокая стоимость деталей импортного производства, по сравнению с отечественными;

- неправильное крепление пластины приводит к поломке инструмента, снижает срок его эксплуатации.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное

Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Классификация державки

Токарные державки разделяются на несколько видов, в зависимости от типа фиксации.

Система крепления ISO C

Классическая система присоединения «Прижим сверху» для пластин без отверстий. Используется для наружной, внутренней черновой обработки, подрезки торца, точения вдоль заготовки. При использовании учитывается строение стружколома. Обеспечивает жесткое закрепление детали, хорошую повторяемость цикла.

Система ISO D для станка по металлу

Двойной прижим крепления кронштейном гарантирует прочную фиксацию пластинки, надежность позиционирования в резце. Применяется для пластин с отверстием для среза большого количества стружки.

Рекомендован для черновой, чистовой обработки, проведения операций по отделке отверстий большого диаметра. Обеспечивает беспрепятственный сход стружки, быструю замену пластины. Подходит для крепления керамических, твердосплавных деталей.

Резец системы крепления ISO M

Обозначает прижим сверху и поджим за отверстие. Позволяет закреплять односторонние пластины без задних углов. Обеспечивает надежный, жесткий прижим с одновременным давлением на пластину и внутреннюю часть гнезда.

Система ISO S

Крепление винтом применяется преимущественно для фиксации мелкогабаритных инструментов при растачивании небольших в диаметре отверстий. А также для наружной обработки деталей пониженной жесткости.

Наиболее компактная, надежная система крепления, обеспечивающая свободный сход стружки, не требует большого количества комплектующих (по сравнению со старым типом фиксации верхним прижимом).

Критерии по выбору

Несмотря на то, что токарные резцы относят к расходным элементам токарного станка, к их выбору, как и к выбору любого другого инструмента, следует подходить с ответственностью. Правильно выбранный токарный резец позволит более длительную эксплуатацию и более качественную обработку изделий. Прежде всего, стоит учесть то, какие работы будут выполняться.

Если круг работ достаточно широк, и включает в себя обработку разных типов деталей, то стоит запастись не одни типом резца, а сразу несколькими. Предпочтительнее приобрести набор резцов. Так вы будете максимально спокойны в том случае, если у вас не окажется под рукой необходимого вам резца.

Также, следует учесть размер обрабатываемой заготовки. От размера заготовки зависит и выбор размера резца. Чаще всего приобретают резец среднего размера. Они более универсальны и позволяют работать с различными изделиями, не требуя при этом замены.

Ещё одни критерием выбора должен стать материал изготовления инструмента. Когда обрабатываемое изделие выполнено из мягкого и незакаленного металла, выбирают резцы, материалом для изготовления которых служит быстрорежущая сталь.

В случае, когда обработка будет идти по жёстким материалам, использую резцы из твердосплавных материалов. Такие резцы устойчивы к вибрационным колебаниям и температурным перепадам, а длительность их службы значительно выше.

Выбор с механическим креплением

При выборе инструмента для точения, с целью оптимизировать производство, учитывают следующие факторы.

- Форма, габариты детали, а также чистота обработки, ее точность, указывающие направление движения инструмента, последовательность выполнения процесса.

- Тип операции, влияющий на выбор режущей части: отрезание детали, нарезание резьбы, точение, обработка канавок и т.д.

- Строение режущей пластины, величина ввода, скорость вращения детали оказывает влияние на точность, степень шероховатости поверхности детали.

- Для наружной обработки и расточки изделий выбирают разные резцы и твердосплавные пластины.

- Жесткость крепления заготовки, инструмента, условия обработки детали. Например, в условиях вибрации обращают внимание навылет, размер приспособления, учитывают геометрию инструмента.

- Способ фиксации, размеры посадки инструмента, в зависимости от конструкции, габаритов станка, а также его мощности, технологических возможностей.

- Материал заготовки: чугун, нержавеющая, легированная или углеродистая сталь.

- Производительность, эффективность инструмента, оказывающие влияние на качество обработки. Размер партии, наличие простоя оборудования и т.д.

- Сохранение номенклатуры инструмента, применяемого на производстве, влияющая на уровень оптимизации.

Чертеж

Таблица 1

| Форма заточки | |||

| Номер | Передняя поверхность | Эскиз | Область применения |

| I | Плоская, с положительным передним углом | Обработка серого чугуна, бронзы и других хрупких материалов | |

| II | Плоская с отрицательной фаской | Обработка ковкого чугуна, стали и стального литья кгс/мм, а также кгс/мм при недостаточной жесткости технологической системы. Для отвода и дробления стружки применять стружколом | |

| IIa | Плоская, с отрицательной фаской и припайным стружколомом | Обработка стали и стального литья кгс/мм при необходимости завивания и дробления стружки | |

| III | Криволинейная, с отрицательной фаской | Обработка стали кгс/мм при необходимости завивания и дробления стружки | |

| IlIa | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IlIб | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IV | Плоская, с отрицательным передним углом | Черновая обработка стали и стального литья кгс/мм, загрязненного неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы | |

| V | Криволинейная, с отрицательной фаской | Обработка нержавеющих сталей кгс/мм | |

| VI | Обработка материалов с кгс/мм | ||

| VIa | Криволинейная, с отрицательной фаской | Обработка материалов с до 130 кгс/мм | |

| VIб | Обработка материалов с до 120 кгс/мм | ||

| VII | Плоская с отрицательным передним углом | Обработка материалов с свыше 120 кгс/мм | |

2. Доводку передней и задней поверхностей производить вдоль главной режущей кромки и по радиусу. 1, 2. (Измененная редакция, Изм. N 1, 2).

3. Для упрочнения вершины резца и лучшего теплоотвода рекомендуется затачивать вспомогательную плоскость под углом 15° на длине 3 … 5 мм.

Таблица 2

мм

| Резцы | Ширина головки | |||||||

| Элементы режущей части резцов | до 3 | 10-12 | 15-20 | св. 20 | ||||

| Токарные, строгальные, долбежные | Отрезные, прорезные | Притупление | ||||||

| Ширина фаски | 0,15 | |||||||

Таблица 3

мм

| Резцы | Элементы режущей части резцов | Сечение | |||||||||||||

| — | — | 16х12 | 20х16 | 25х20 | 32х25 | 40х32 | 50х40 | ||||||||

| 6х6 | 8х8 | 10х10 | 12х12 | 16×16 | 20х20 | 25х25 | 32х32 | 40х40 | 63х40 | ||||||

| — | — | 16х10 | 20×12 | 25х16 | 32х20 | 40х25 | 50х32 | 63х50 | |||||||

| 6* | 8* | 10* | 12* | 15 | 20 | ||||||||||

| Строгаль- ные | Проходные, подрезные | ||||||||||||||

| Проходные, подрезные | Радиус при вершине | ||||||||||||||

| Расточные | |||||||||||||||

| Проходные, подрезные | Ширина фаски | 0,15-0,2 | 0,3-0,4 | 0,6-0,8 | 0,9-1,2 | ||||||||||

| Токарные | Расточные | 0,1-0,15 | 0,2-0,3 | 0,4-0,5 | |||||||||||

| Проходные, подрезные, расточные | Форма за- точки III | ||||||||||||||

| Форма заточки IIIа, IIIб | 8-10 | 10-12 | 14-10** | 16-18 | 22-24 | 28-30 | |||||||||

| Проходные | Форма заточки IIа | ||||||||||||||

________________

* Диаметры оттянутой части расточных резцов. ** Текст соответствует оригиналу. — Примечание.

4. Геометрические параметры режущих частей резцов при заточке и доводке их алмазными кругами указаны на черт.2.

Режимы резания по металлу

Режим резания представляет собой набор величин, вычисляемые расчетным путем.

- Глубина, определяющая толщину снимаемого слоя за одну операцию. При обработке торца показатель глубины определяется диаметром детали, плоских деталей — используют длину.

- Скорость. Вычисляется путем умножения количества оборотов детали в минуту на ее диаметр. При этом учитывают тип выполняемой операции, вид инструмента, материал заготовки.

- Подача. Показатель движения резца за один оборот детали. После вычисления данные величины сравнивают с нормативными показателями, указанными в паспорте станка.

Также при расчете режима резания учитывают параметры токарного оборудования:

- мощность, скорость вращения шпинделя и другие.

Плюсы и минусы

Достаточно сложно определить плюсы и минусы такого изделия. Прежде всего, несомненным плюсом будет являться его универсальность в работе. Таким инструментом можно выполнять множество типов действий (черновая и чистовая отделка, формирование резьбы, торцевание различных деталей и мн. др.).

Минусом же такого инструмента является его расходность. Токарные резцы – это прежде всего расходные материалы и при эксплуатации они часто ломаются, стачиваются и приходят в негодность. Поэтому прежде, чем выполнять какие-либо токарные мероприятия следует запастись инструментами впрок.

Цены на оборудование

Чаще всего к реализации представлены наборы, состоящие из резцов с пластинами. Как показывает практика, применение сменных элементов существенно экономит расходы на приобретение комплектующих. На стоимость влияет модификация, конфигурация, марка выпускаемой продукции.

- набор из резцов и пластин германского производства составляет 5 300-7 200 руб, в зависимости от размера;

- Китай предлагает от 283 до 710 руб за комплект;

- у Stalex и Jet (Швейцария) цена практически одинакова — около 6 400 руб.

При выборе резцов со сменными пластинами изучают маркировку державок, обращают внимание на качество, строение головки и держателя. Неправильно выбранный инструмент усложнит обработку деталей, негативно скажется на итоге выполненных работ.

Черт.1

Черт.1

Таблица 1

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 01352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 01352 | ||

| 16х12 | 12,0 | 14,0 | 01352 | |

| 16х16 | 11,0 | 13,5 | 01372 | |

| 20х12 | 16,0 | 18,0 | 01352 | |

| 15,0 | 17,5 | 01372 | ||

| 20х16 | 13,5 | 17,0 | 02252 | |

| 20х20 | 13,5 | 17,0 | 01392 | |

| 25х16 | 18,5 | 22,0 | 02252 | |

| 18,5 | 22,0 | 01392 | ||

| 25х20 | 13,2 | 18,5 | 22,0 | 02272 |

| 25х25 | 17,5 | 21,5 | 01152 | |

| 32х20 | 13,0 | 26,0 | 29,0 | 02272 |

| 32х20 | 24,5 | 28,5 | 01152 | |

| 32х25 | 14,8 | 24,5 | 28,5 | 02312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 01412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 02312 |

| 10,5 | 31,5 | 36,0 | 01412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 01412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 01432 |

| 50х32 | 15,8 | 39,5 | 45,0 | 02352 |

| 14,4 | 39,5 | 45,0 | 01432 | |

| 50х40 | 14,4 | 39,5 | 45,0 | 01432 |

| 50х50 | 19,2 | 37,5 | 44,0 | 01452 |

Черт.2

Таблица 2

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 61352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 61352 | ||

| 16х12 | ||||

| 16х16 | 11,0 | 14,0 | 61372 | |

| 20х12 | 16,0 | 18,0 | 61352 | |

| 15,0 | 17,5 | 61372 | ||

| 20х16 | 13,5 | 17,0 | 62252 | |

| 20х20 | 61392 | |||

| 25х16 | 18,5 | 22,0 | 62252 | |

| 18,5 | 61392 | |||

| 25х20 | 13,2 | 18,5 | 21,5 | 62272 |

| 25х25 | 17,5 | 61152 | ||

| 32х20 | 13,0 | 26,0 | 29,0 | 62272 |

| 23,5 | 28,0 | 61152 | ||

| 32х25 | 14,8 | 24,5 | 28,5 | 62312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 61412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 62312 |

| 10,5 | 31,5 | 36,0 | 61412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 61412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 61432 |

| 50х32 | 10,4 | 42,0 | 46,0 | 61412 |

| 39,5 | 45,0 | 61432 | ||

| 50х40 | 14,4 | 39,5 | 61432 | |

| 50х50 | 37,5 | 44,0 | 61452 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, 2).

Параметры инструмента

Любой из них состоит из двух конструктивных элементов. Это державка, отвечающая за качественную фиксацию в станке, и рабочая головка, непосредственно выполняющая снятие лишних слоев материала.

И у каждого из них есть три поверхности токарного резца:

- передняя – ответственная за сход стружки;

- главная (основная) и вспомогательная (вторичная) задние, развернутые лицевой стороной к заготовке.

- Пересечения образуют кромку и формируют вершину, то есть острейшую точку, испытывающую максимальные нагрузки. Чтобы она не откололась, ее слегка закругляют для улучшения стойкости (вводя в техническую документацию понятие радиуса) или, в качестве альтернативы, выполняют прямолинейный переход.

Но есть и параметры, роль которых еще более важна, ведь именно они задают взаимное расположение всех трех плоскостей. Это углы, расчетные величины которых зависят от ряда факторов, и в списке ключевых:

- условия и интенсивность эксплуатации;

- материал исполнения инструмента;

- твердость, вязкость и другие качественные характеристики заготовки.

Они нуждаются в подробном рассмотрении.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры

Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Как закрепить резец на станке

Он устанавливается на каретку суппорта (подвижный элемент) и фиксируется держателем, который может быть как одно-, так и многопозиционным

Внимание, его положение нужно выверить с максимальной точностью: необходимо, чтобы он был размещен параллельно и одновременно перпендикулярно. Кромка – строго напротив оси вала, потратьте время на настройку по высоте

В центрировании отлично помогут стальные пластины-накладки.

Также не следует допускать зазоров или люфтов, которые способны привести к разбалтыванию инструмента (со временем и под нагрузками), а значит и к снижению точности обработки деталей. Поэтому крепеж обязан быть жестким.

Мы подробно рассказали, из каких частей состоит токарный резец, что за углы у него есть и зачем они нужны

Теперь вы наверняка понимаете, насколько важно поддерживать геометрию его профиля в рекомендованном состоянии и, при необходимости, сможете заточить его. Ну а станок для этого вы всегда найдете в каталоге ижевского – обращайтесь и покупайте качественное оборудование