Чтобы обрабатывать детали и заготовки с фасонными и плоскими поверхностями, зубчатые колеса, применяют фрезерные станки. Они обширно распространены в промышленной области и металлообрабатывающей сфере. Несмотря на многообразие видов, главные элементы устройства схожие. Во всех станках основное движение — это движение фрезы. А движение подачи производится относительно перемещения заготовки и фрезы.

Все возможности фрезерного станка расширяются при помощи этих дополнений:

- универсальной, долбежной или вертикальной головки;

- круглого разделительного стола;

- универсального делительного аппарата;

- устройство для нарезки гребенок.

Теперь остановимся подробней на определенном виде фрезерных станков.

Вертикально-фрезерные станки

Этот агрегат предназначен для обработки заготовок при помощи торцевых, фасонных и цилиндрических, концевых фрез. А также возможно выполнять работы по сверлению. Служит для обработки зубчатых колес, рамок и углов, вертикальных и горизонтальных плоскостей, которые выполнены из стали, чугуна, а также из цветных и разнообразных сплавов.

В подобных станках нет консоли, а стол двигается по направляющим станины. Благодаря этой конструкции он имеет предельную жесткость, что, в свою очередь, обеспечивает сравнительно точную обработку детали. Головка шпинделя является также коробкой скоростей. Шпиндель совместно с гильзой возможно двигать в осевом направлении.

Вертикально-фрезерный станок имеет два вида:

- вертикальный консольно-фрезерный;

- вертикальный без консоли.

Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

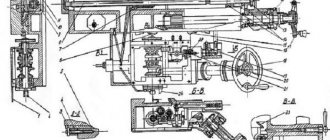

Горизонтально-фрезерные устройства

Этот тип служит для обработки деталей небольших диаметров, и он имеет шпиндель горизонтального расположения. Такая конструкция разрешает обработку винтовых, фасонных, а также горизонтальных и вертикальных поверхностей, углов и пазов. Работы осуществляются при помощи цилиндрических и дисковых, концевых, угловых, торцевых, фасонных фрез. Обработка заготовки, для которой потребуется винтовое движение или деление, допустима при применении добавочных устройств.

Особенность, которая его отличает, возможность двигать стол перпендикулярно и параллельно шпиндельной оси. Все узлы, которые важны поставлены на станине, внутри которой располагается коробка скоростей и шпиндельный узел. На консоли располагается коробка подач, а консоль двигается по вертикальным направляющим. Хобот с серьгами служит для поддержания оправки с инструментами.

Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

V = πDфn/1 000,

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

Sм= Son = Sznz = S2x,

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

Сверлильные агрегаты

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Этот тип станков по металлу располагает сверлильно-фрезерной головкой, которая разрешает производить работы по сверлению под наклоном и обрабатывать поверхность, расположенную под углом к горизонтальной оси. То что в реверсном режиме может действовать рабочая головка, является его отличием, универсальностью, определенной вероятностью проводить две и более востребованных операций, эти станки очень выгодны, с точки зрения экономии средств и экономии на производственной площади места. Такой аппарат иметь у себя дома не откажется ни один домашний умелец, потому как он объединил в себе несколько результативных и полезных устройств.

Универсально-фрезерные

В малосерийном производстве для изготовления деталей методом фрезерования применяют этот вид. В ремонтно-механических небольших мастерских, а также в инструментальных цехах.

Вместе с основными узлами, шпиндельный узел и коробка скоростей, находятся внутри станины. Консоль двигается по вертикальным направляющим, а по консольным направляющим двигаются салазки с поворотным механизмом, на котором размещается особый стол, который двигается в горизонтальной плоскости с разнообразными углами относительно шпиндельной оси. С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

Принцип работы

Фреза на таких станках зафиксирована в одном положении. Точность обработки зависит от того, как точно будет размещаться и перемещаться заготовка относительно режущих кромок фрезы.

Для точного и удобного позиционирования закрепленной заготовки относительно фрезы на станках есть специальные механизмы. Это расположенные в консоли под рабочим столом:

- винт поперечной подачи салазок рабочего стола;

- винт продольной подачи;

- винт вертикальной подачи.

На винтах закреплены маховики для ручной регулировки положений. Станки такого типа – неавтоматизированные, полностью с ручной подачей. Поэтому точность обработки во многом зависит от квалификации фрезеровщика.

Точность обработки контролируют с помощью множества мерительных инструментов: различные штангели, калибры, маятниковые угломеры, пробки, линейки индикаторные инструменты.

Настольные станки

Настольные весьма компактны и благодаря этому они широко популярны в мастерских по ремонту оборудования, автомастерских, в школах и пту также установлены такие станки. С помощью их производятся подобные работы:

- сверление отверстий, нарезка резьбы, вертикальная фрезеровка концевыми, торцевыми и шпоночными фрезами;

- горизонтальное фрезерование цилиндрическими, дисковыми и другими фрезами также проводится с их помощью.

Конструкционная особенность таких станков — это жесткость при верном монтаже. Если он будет установлен правильно, то все работы будут выполнены сравнительно точно. Применяется такой вид в серийном производстве разнообразных деталей. Низкое потребление электроэнергии, их компактность, маневренность и невысокая себестоимость, является преимуществом подобных станков.

Фрезерные аппараты с ЧПУ

Данные станки нашли свое применение в массовом производстве деталей с высоким качеством. Фрезерные станки с ЧПУ намного отличаются от обыкновенных фрезерных станков, потому что на них оборудование производят с использованием последних технологий. С их помощью можно добиться высокого качества изготовления деталей, при высокой скорости производительности.

В малосерийном и серийном производстве, где нужно выполнить сверление, зенкерование, растачивание отверстий в деталях из пластмасс, черных и цветных металлов применяются станки с ЧПУ. Данное оборудование снабжается приводом, который управляется контроллером, подключенным к любому компьютеру.

Среди главных превосходств отмечают:

- высокое повышение производительности со станком на ручном управлении;

- явное понижение нужды в квалифицированных рабочих;

- очевидное снижение сроков перехода на производство новых заготовок;

- более элементарное и практическое оснащение;

- высокое сокращение сроков производственного цикла.

Обрабатывающие центры с ЧПУ

В таких промышленных секторах, как автомобильный, аэрокосмический, приборостроение, а также в областях, где невозможно обойтись без массового производства высококачественных деталей, применяются обрабатывающие центры с ЧПУ. С их помощью осуществляется обширный диапазон фрезерных, растачиваемых и сверлильных работ. Такие станки снабжаются современными приводами, которыми управляют специальные контролеры, подключенные к любому IBM P. C. Стоит отметить, что система контроля, а также управления, оснащена высококлассным программным обеспечением, которое производят мировые производители. Отличительной чертой такого станка является высокая скорость резания и высокая точность.

Широкоуниверсальные станки

Широкоуниверсальные фрезерные станки служат для фрезерной обработки деталей из чугуна, стали и сплавов из других материалов. Отличаются они от горизонтально-фрезерных, наличием еще одной шпиндельной головки, установленной на выдвижном хоботе. Она может поворачиваться под всяким углом в двух взаимно перпендикулярных плоскостях. Возможна как раздельная, так и одновременная работа обоими шпинделями. Накладная фрезерная головка устанавливается на поворотной головке станка для дополнения универсальности. Это дает возможность обрабатывать заготовки сложной формы как фрезерованием, так и сверлением, зенкерованием и растачиванием.

В некоторых широкоуниверсальных станках нет консольной панели, а вместо нее по вертикальным направляющим станины, двигается каретка. Каретка имеет горизонтальные направляющие для салазок с рабочей вертикальной поверхностью. Часто с помощью их устанавливают дополнительные устройства, делительный стол или же любое делительное приспособление.

Фрезерная группа токарных станков состоит из всех, ранее перечисленных моделей. Различают их по габаритам и характеру выполняемых работ, но все они в равной степени применяются в промышленности. Каждый тип служит для выполнения особых работ, которые нельзя выполнить на станках иного типа.

Технические данные целиком зависят от производителя и марки конкретного станка, а качество выполненных работ — от профессионализма мастера который на них работает.

Технические характеристики

Станок с ручным управлением

Для анализа технических характеристик фрезерного оборудования рекомендуется изучить паспорт конкретной модели. В этом документе указываются не только основные качества, которыми обладает горизонтально-фрезерный станок, но и правила его эксплуатации.

Оборудование этого типа имеет вертикальное расположение компонентов. Поэтому необходимо учитывать общую высоту конструкции. Если же в ней есть возможность установки дополнительного стола – к размерам станка прибавляют его габариты. Средняя масса оборудования составляет от 800 кг до 5-ти тонн.

Для анализа технических возможностей модели необходимо знать такие параметры, которыми должен обладать горизонтально-фрезерный станок:

- количество оборотов головки шпинделя. Обычно этот параметр варьируется от 400 до 3500 об/мин;

- число скоростей переключения частоты вращения;

- характеристики хода стола в продольном поперечном и вертикальном направлении. Учитывается тип подачи – ручная или механическая;

- мощность силовой установки;

- наличие системы охлаждения;

- тип управления – электронный или ручной.

На основании этих данных составляются оптимальные технологические схемы применения фрезеровального оборудования. Также все модели имеют ограничения по массе заготовки и ее габаритах. Чаще всего производитель указывается максимально допустимый вес детали, распложенной в центре стола.

Дополнительная накладная головка может проворачиваться на угол до 360°. Это необходимо учитывать при составлении технологической схемы обработки.