В технике прессованием называют один из методов обработки металлов давлением. Он представляет собой процесс, при котором разогретая до высокой температуры заготовка, помещенная в замкнутую форму, выдавливается через отверстие, имеющее меньшее сечение чем то, которым обладает исходная заготовка. Прессование позволяет изготавливать изделия различного сечения, имеющие сложные профили. В качестве исходного материала при осуществлении этого технологического процесса чаще всего используются стальные прокатные заготовки или же слитки из цветных металлов и их сплавов.

Среди преимуществ тех изделий, для выпуска которых используется прессование, следует отметить высокую точность геометрических размеров. В этом отношении они намного превосходят изделия, выпускаемые прокаткой.

Прессование или экструзия

Прессование металлов – это технология, в которой заготовка, обычно круглого сечения, продавливается штоком пресса – пресс-штемпелем – под высоким давлением через специальный инструмент – матрицу – в один или несколько профильных прессованных изделий – прутки, проволоку, трубы или профили. Эту технологию называют также экструзией. Ее применяют главным образом для производства прутков, проволоки, труб и профилей из алюминиевых и медных сплавов. Однако прессование (экструзию) применяют также и для производства в небольших количествах труб из нержавеющей стали, стальных профилей и полуфабрикатов из других металлов [1].

Гидравлические прессы

Гидравлические прессы с горизонтальным перемещением пресс-шайбы и прутка обеспечивают усилие прессования от 6 до 60 МН, применяют и более мощные. При вертикальном перемещении пресс-шайбы максимальное усилие прессования от 3 до 10 МН. Наибольшее распространение получили горизонтальные прессы с усилием прессования от 10 до 50 МН.

Гидравлический пресс для прессования профилей представляет собой сложный комплекс машин и механизмов, включающий машины для подачи слитка в нагревательную печь и выдачи из печи, подачи слитка к прессу и установки его в контейнер, отрезки пресс- остатка и его уборки, транспортировки отпрессованных изделий и их отделки и сам пресс (рис 3) Все операции прессования механизированы и автоматизированы с помощью систем с ЧПУ.

Основной инструмент для прессования — матрица. При прессовании матрица обеспечивает получение правильных размеров и качественной поверхности профиля.

По количеству отверстий матрицы могут быть одноочковыми и многоочковыми. Количество отверстий в многоочковой матрице определяется видом получаемого изделия и необходимой производительностью пресса Например, при прессовании круглых профилей небольших размеров матрица может иметь свыше 30 отверстий При прессовании тонких профилей, а также профилей переменного сечения по длине прутка матрицы делают разъемными.

Рис. 3. Пресс гидравлический горизонтальный ПА8744 с усилием 25 МН с ходом ползуна 2460 мм: а — схема; б — общий вид; 1 — цилиндр; 2 — плунжер; 3 — ползун; 4 — инструмент; 5 — контейнер; 6 — матрица; 7 — станина; 8 — отрезное устройство; 9 — приемное устройство.

Для увеличения стойкости рабочей поверхности применяют матрицы со вставным очком из металлокерамики, микролита или термокорунда.

358

Прямое и обратное прессование

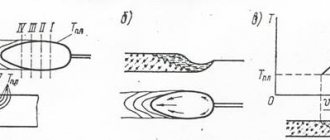

На рисунке ниже показаны два наиболее важных метода прессования:

- прямое прессование;

- обратное прессование.

Рисунок – Методы прессования: а) прямое прессование; б) обратное прессование [1]

При прямом прессовании пресс-штемпель, обычно с установленной на его переднем конце пресс-шайбой, выдавливает заготовку из неподвижного контейнера через формообразующий инструмент – матрицу. В этом методе относительное движение происходит между заготовкой и контейнером.

При обратном прессовании, наоборот, матрица располагают спереди полого пресс-штемпеля и ее продавливают через заготовку в ходе поступательного движения заглушенного сзади контейнера. В этом случае, отсутствует относительное движение между заготовкой и контейнером.

Прессование металла

Сущность процесса прессования заключается в выдавливании металла, заключенного в замкнутую полость, через отверстие меньшего сечения, чем площадь сечения исходного металла. Прессование применяют для изготовления прутков, труб и изделий сложных профилей. Наружные размеры и форма каждого профиля определяются размерами и формой отверстия матрицы (рис. 127

), а внутренняя — формой и наружными размерами иглы 4.

Рис. 127.

Схема прессования: а — по прямому методу; б — по обратному; в — трубы; г — профиля, полученные прессованием.

При прессовании заготовку помещают в контейнер 2, с одной стороны которого установлена матрица 5, через отверстие матрицы с помощью пуансона 1 выдавливается металл заготовки. Профиль получаемой продукции при работе на данной матрице будет постоянным на всей длине.

При движении пуансона с некоторой скоростью, называемой скоростью прессования, металл из матрицы будет выходить со скоростью истечения во столько раз большей, во сколько площадь поперечного сечения контейнера будет больше площади отверстия в матрице.

Прессованию подвергают алюминий, медь и их сплавы, а также цинк, олово, свинец и др. Для прессования стальных профилей исходным металлом служат специально подготовленные заготовки. Процесс прессования осуществляется при температурах горячей обработки. Прессование осуществляется почти исключительно на гидравлических, горизонтальных прессах. Усилие применяемых для прессования прессов достигает 15 000 Т.

Применяют два метода прессования — прямой (рис. 127, а

) и

обратный (рис. 127, б

). При прямом методе прессования течение металла совпадает с направлением движения пуансона; при обратном методе прессования металл течет навстречу направлению движения пуансона.При прессовании по прямому методу затрачивается большее усилие, чем при прессовании по обратному методу, так как в этом случае оно расходуется на выдавливание металла и на преодоление трения металла о внутренние стенки контейнера. При обратном методе прессования смещение исходного металла относительно внутренних Стенок контейнера не происходит, а потому усилие расходуется только на выдавливание металла через отверстие матрицы.

При обоих методах прессования имеет место отход металла на прессование: при прямом методе 12 — 15%, при обратном 5 — 6% от веса слитка, получающийся вследствие того, что полностью выдавить из контейнера заложенный в него металл невозможно. Пресс-остаток при обратном методе прессования всегда меньше пресс-остатка, получакщегося при прямом методе. Однако обратный метод получил ограниченное применение из-за сложности конструкции пуансона, который оказывает влияние на конструкцию пресса.

При прессовании труб (рис. 127, в

) заготовка должна иметь сквозное отверстие. Это отверстие может быть получено на другом прессе, но также может быть прошито и на том же прессе, на котором осуществляется сам процесс прессования.

Особое внимание при прессовании уделяют нагреву металла и очистке его от окалины, так как заготовки с окалиной резко снижают стойкость матриц. Прессованием можно получить трубы, прутки простых профилей, а также разнообразные профили (рис. 127, г

).

К достоинствам метода прессования можно отнести:

- более высокую точность профилей, по сравнению с аналогичными профилями, получаемыми при прокатке;

- возможность избежать малопроизводительных отделочных операций;

- высокую производительность;

- возможность получения сложных профилей.

Наряду с достоинствами у прессования есть и существенные недостатки: значительный износ инструмента, большой отход металла, особенно припрессовании труб большого диаметра.

Давление и температура

В ходе прессования внутри заготовки создается напряженное состояние всестороннего сжатия, что дает возможность развития больших деформаций при малом риске образования трещин. Отношение между площадями поперечных сечений заготовки и прессуемого профиля называют коэффициентом вытяжки или отношением прессования. Обычно эта величина составляет от 10 до 100. В отдельных случаях, например, при прессовании латунной проволоки, отношение прессования может достигать 1000. Однако это требует низкого предела текучести прессуемого материала и, кроме того, высокого удельного давления прессования – до 1000 Н/мм2 [1].

По этим причинам прессование металлов обычно производится при высокой температуре:

- алюминиевых сплавов – обычно в интервале от 400 до 500 ºС;

- медных сплавов – в интервале от 600 до 900 ºС;

- нержавеющие стали и специальные сплавы – до 1250 ºС.

Необходимо отметить, что кроме прямого и обратного прессования существуют также другие, специальные, методы прессования, которые применяются в значительно меньших объемах:

- гидростатическое прессование;

- метод «Conform»;

- метод изготовления кабельных оболочек.

Волочение металла как смежная технология

Хорошо оснащенные предприятия предлагают в комплексе сразу две услуги — прессование и волочение металла. Обработка волочением предполагает не вдавливание заготовки в форму, а ее протягивание сквозь отверстие, имеющее заведомо меньший диаметр.

Чаще такую операцию проделывают над прутьями, получая из них проволоку различного диаметра. Как и прессование, эта технология достаточно универсальна и может использоваться для любых материалов — от стали до цветмета. Другое сходство двух операций в том, что они могут проводиться как холодным способом, так и с нагревом.

Прутково-профильное прессование

Прессование на прутково-профильных прессах применяют при производстве проволоки, полос, прутков, сплошных и полых профилей. Прутково-профильному прессованию соответствует английский термин «rod extrusion» [1, 2]. В этом случае полые профили, в том числе, трубы, прессуют через матрицы с так называемыми сварочными камерами. В этих камерах материал сваривается в процессе деформации внутри матрицы. Это называется «сваркой давлением». Поэтому полые профили, в том числе, трубы, которые производят этим методом прессования, имеют сварные швы.

Прессование и волочение металлов

В металлургии, электротехнической и судостроительной промышленности широко используется обработка металла волочением. Этот способ предполагает протягивание прутков через отверстие с меньшими выходными размерами, чем исходное сечение прутка. Таким образом изготавливают тонкую проволоку диаметром до 0,002 мм, прутки диаметром до 100 мм, тонкостенные трубы. Данный метод подходит для обработки различных сталей и сплавов, любых цветных металлов (золота, серебра, меди, алюминия) и их сплавов. Благодаря изготовлению волочением изделий круглого и фасонного сечений удается добиваться высокой точности и чистоты, недостижимых при прокатке.

Обычно волочение осуществляют при комнатной температуре, когда пластическая деформация сопровождается наклепом. Последний, совместно с термической обработкой, позволяет улучшить механические свойства материала. Данная технология работы предполагает такие этапы:

- предварительный отжиг заготовок, позволяющий добиться мелкозернистой структуры металла и повысить его пластичность;

- травление заготовок в подогретом растворе серной кислоты, чтобы устранить окалину, провоцирующую повышенный износ матрицы;

- заострение концов заготовок в ковочных вальцах или под молотом для пропуска через отверстие матрицы и захвата клещами стана;

- волочение;

- отжиг для устранения наклепа;

- отделка готовой продукции, которая состоит из обрезки концов, правки, резки на мерные длины, пр.

Исходным материалом при волочении являются катаные и прессованные заготовки. Тогда как роль инструментов играют матрицы (волоки или фильеры), волочильные доски, кольца и оправки из инструментальных сталей и твердых сплавов. Для изготовления этим способом тончайшей проволоки выбирают алмазные волоки, обладающие повышенными твердостью и стойкостью.