Проволока — один из самых востребованных видов изделий из металла. Она может быть стальной, медной, титановой, из алюминия, цинка, никеля и их сплавов. Бывают и биметаллические и полиметаллические проволоки. Без проволоки невозможно представить себе электротехнику — но не только.

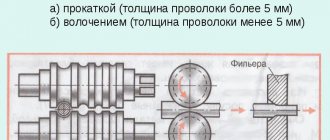

Стальная проволока нужна и при производстве пружин, гвоздей электродов, свёрл. Хотя для таких целей используется даже не сама проволока, а ее полуфабрикат — стальная катанка. Посмотрим, как ее, а потом и проволоку, производят из цельной стали.Собственно, изготавливают катанку так же, как и всякий иной прокат: заготовку в виде бруска (блюма) раскаляют до состояния «красной мягкости», а затем пропускают через вальцы, которые вытягивают горячий металл в катанку с сечением до 10 мм. — и далее поступает на мотальный станок, где и укладывается кольцами.

Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.563—96 Государственная система обеспечения единства измерений. Методики выполнения измерений ГОСТ Р 53228—2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания ГОСТ 15.309—98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения ГОСТ 859—2001 Медь. Марки ГОСТ 1012—72 Бензины авиационные. Технические условия ГОСТ 1497—84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение ГОСТ 1545—80 Проволока. Метод испытания на скручивание ГОСТ 2768—84 Ацетон технический. Технические условия ГОСТ 4204—77 Реактивы. Кислота серная. Технические условия ГОСТ 4381—87 Микрометры рычажные. Общие технические условия ГОСТ 6507—90 Микрометры. Технические условия ГОСТ 7229—76 Кабели. провода и шнуры. Метод определения электрического сопротивления токопроводящих жил и проводников ГОСТ 9717.2—82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра ГОСТ 9717.3—82 Медь. Метод спектрального анализа по оксидным стандартным образцам ГОСТ 13938.11—78 Медь.- Метод определения мышьяка ГОСТ 13938.13—93 Медь.- Методы определения кислорода ГОСТ 15150—69 Машины,- приборы и другие технические изделия. Исполнения для — различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 18690—82 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение ГОСТ 24047—80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение ГОСТ 24048—80 (ИСО 2626-73) Медь. Методы определения стойкости против водородной хрупкости ГОСТ 24104—2001 Весы лабораторные. Общие технические требования ГОСТ 24231—80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа ГОСТ 26877—91 Металлопродукция. Методы измерения отклонений формы ГОСТ 27981.1—88 Медь высокой чистоты. Методы атомно-спектрального анализа ГОСТ 27981.2—88 Медь высокой чистоты. Метод химико-атомно-эмиссионного анализа ГОСТ 27981.5—88 Медь высокой чистоты. Фотометрические методы анализа ГОСТ 281 06—89 Катоды медные. Отбор и подготовка проб и образцов для определения удельного электрического сопротивления ГОСТ 28498—90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний ГОСТ 2851 5—97 Медь. Метод испытания проб на удлинение спирали ГОСТ 29329—92* Весы для статического взвешивания. Общие технические требования ГОСТ 31382—2009 Медь. Методы анализа СТ СЭВ 543—77 Числа. Правила записи и округления

* На территории Российской Федерации действует ГОСТ Р 53228-2008: с 01.01.2010 — в части вновь разрабатываемых и модернизируемых весов: с 01.01.2013 — в части весов, разработанных до 01.01.2010.

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Советы по выбору при покупке катанки. Качество катанки

Как правило, обычные люди, да даже и различные строительные компании, с покупкой катанки из цветных металлов не сталкиваются. Проволоку из цветных металлов в основном приобретают заводы изготовители электрических кабелей.

В большинстве случаев при проведении строительных или монтажных работ возникает необходимость купить катанку стальную. Маркировка катанки стальной производится по ГОСТ 7566. продается стальная проволока в виде мотков, состоящих из 1 или 2 жил. Если в мотке только 1 непрерывная жила, то все технические характеристики проволоки можно узнать по прикрепленному ярлыку. Если же в мотке 2 жилы, то соответственно должно быть обязательно 2 ярлыка.

Покупая стальную катанку, маркировка на ярлыке выполняется следующим образом:

Катанка В-5,0 мм Ст3кп УО1 ГОСТ 30136-94

Это значит, что в моток скручена катанка обычной прочности, с диаметром 5 мм, изготовленная из марки стали Ст3кп с одностадийным ускоренным охлаждением и, материал соответствует указанному госту.

Помимо изучения информации на ярлыке мотка, так же стоит произвести визуальный осмотр жилы на наличие окалин, трещин и заусенцев. Кроме этого стоит обратить внимание на общий цвет жилы. Если цвет жилы не различается, то значит, такая проволока стальная на разных участках своей протяженности будет иметь различную гибкость и прочность.

Существует такой старый способ определения гибкости катанки “на глаз”. Для этого берется жила и изгибается в дугу. Свободным концом огибают основную жилу, и конец начинают изгибать по часовой стрелке. Качественная катанка должна гнуться вокруг стержня, равного своему диаметру, то есть, сама вокруг себя на 180 градусов. При этом в месте изгиба не должны образовываться трещины или разрывы.

Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 катанка: Заготовка с поперечным круглым сечением, постоянным по всей длине, свернутая в бухту, изготовляемая, как правило, методом непрерывного питья или методом непрерывного литья и прокатки.

3.2 овальность (отклонение от круглой формы): Половина разности наибольшего и наименьшего значений диаметров, измеренных в одном поперечном сечении, перпендикулярном к оси катанки.

3.3 бухта: Отрезок изделия, намотанный в серию непрерывных витков.

Применение катанки

Катанку применяют при производстве электродов и проволоки для сварки. Также катанка может выполнять роль армирующей структуры при производстве ЖБИ. Кроме этого, катанка применяется при производстве телеграфных проводов, канатов и тросов. Алюминиевую и медную катанку используют в основном для производства проволоки. Чаще всего эта проволока применяется в системе электроснабжения. Для того, чтобы качество катанки не повлияло на работу всей системы, она должна быть пластичной и хорошо деформируемой. Именно эти характеристики играют ключевую роль в степени волочения стали.

Основные параметры и размеры

4.1 Катанку изготовляют марок:

- КМ — катанка медная;

- КМб — катанка медная бескислородная:

- КМор — катанка медная, полученная методом непрерывного литья и прокатки из рафинированных отходов и лома меди.

4.2 Номинальный диаметр катанки и предельное отклонение от номинального диаметра должны соответствовать указанным в таблице 1.

Таблица 1. В миллиметрах

| Номинальный диаметр катанки | Предельное отклонение от номинального диаметра | Номинальный диаметр катанки | Предельное отклонение от номинального диаметра |

| 8.0 9.5 10.0 11.4 12.7 13.0 14.0 | ± 0.4 | 16.0 18.0 22.0 23.0 | ± 0.6 |

Примечание — По согласованию между потребителем и изготовителем катанка номинальным диаметром 8.0 мм может быть изготовлена с предельным отклонением от номинального диаметра ± 0.3 мм. Допускается изготовление катанки других диаметров при этом предельное отклонение от диаметра должно соответствовать ближайшему большему размеру, указанному в настоящей таблице

4.3 Овальность катанки не должна превышать предельное отклонение от диаметра.

4.4 Условное обозначение катанки должно включать:

- марку катанки,

- условное обозначение марки меди, из которой изготовлена катанка (5.3.1)

- номинальный диаметр катанки,

- обозначение настоящего стандарта.

Пример условного обозначения катанки марки КМ. изготовленной из меди марки М001, диаметром 8.0 мм:

Катанка КМ М001 8.0 ГОСТ Р 53803-2010

Поставка и маркировка

Готовая катанка сматывается в бухты весом не менее 160 кг. Обычно каждая бухта представляет собой сплошной отрезок, который маркируется по требованиям ГОСТ 7566. На каждый моток крепится маркировочная метка, в которой указывается завод-изготовитель, диаметр катанки, сорт и марка стали, номер плавки. Тем не менее, допускается сматывание в одну бухту и двух отрезков катанки – но если только один отрезок не будет больше 10% от массы мотка. При этом производитель должен гарантировать свариваемость изделий и поставить два маркировочных ярлыка – по одному на каждый отрезок.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК — катанка канатная высококачественная;

класс ВД — катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД — катанка конструкционная.

Технические требования

5.1 Общие требования

Катанку изготовляют в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

Катанка должна быть изготовлена из меди таких качества и чистоты, которые обеспечивают свойства и характеристики катанки, установленные настоящим стандартом, и позволяют использовать катанку по ее назначению.

5.2 Характеристики

5.2.1 Требования к качеству поверхности

5.2.1.1 Катанка по всей длине должна иметь чистую и гладкую поверхность.

На поверхности катанки допускаются раковины, риски, вмятины, забоины и другие поверхностные дефекты, глубина которых при контрольной зачистке не превышает 0.2 мм. Допускаемые дефекты не должны препятствовать дальнейшей переработке катанки.

5.2.1.2 На поверхности катанки марок КМ и КМор диаметром до 18,0 мм включительно допускается окисленность поверхности (толщина окисной пленки): не более 1 • 10-7 м (1000 А*) — при электрохимическом методе измерения или не более 0.01% — при весовом методе измерения.

Окисленность поверхности катанки марки КМб всех диаметров и катанки марок КМ и КМор диаметром свыше 18.0 мм не нормируют.

По согласованию между потребителем и изготовителем допускается изготовление катанки марки КМ с окисленностью поверхности: не более 0,5 • 10-7 м (500 А*) — при электрохимическом методе измерения или не более 0.005% — при весовом методе измерения.

А — Ангстрем.

5.3 Требования к химическому составу

5.3.1 Катанка марки КМ по химическому составу должна соответствовать меди марок М001. М0, катанка марки КМб — меди марок М001б, М0б: катанка марки КМор — меди марки М1ор.

5.3.2 Химический состав меди марок МО, М0б по ГОСТ 859 и марок М001, М001б. М1ор по настоящему стандарту должен соответствовать указанному в таблице 2.

Таблица 2

| Элемент | Массовая доля, %, не более. для меди марок | |||||

| М001 | МО | М001б | М0б | М1ор | ||

| Примеси по группам: | ||||||

| 1 | Висмут Селен Теллур Сумма 1-й группы | 0.0002 0.0002 0.0002 0.0003 | 0.0005 — — — | 0.0002 0.0002 0.0002 0,0003 | 0.001 — — — | — — — — |

| 2 | Хром Марганец Сурьма Кадмий Мышьяк Фосфор Сумма 2-й группы | — — 0.0004 — 0.0005 — 0.0015 | — — 0.002 — 0.001 — — | — — 0.0004 — 0.0005 — 0.0015 | — — 0.002 — 0.002 0.002 — | — — — — — — — |

| 3 | Свинец | 0.0005 | 0,003 | 0,0005 | 0.003 | — |

| 4 | Сера | 0.0015 | 0,003 | 0,0015 | 0.003 | — |

| 5 | Олово Никель Железо Кремний Цинк Кобальт Сумма 5-й группы | — — 0.001 — — — 0,002 | 0.001 0.002 0,004 — 0.003 — — | — — 0.001 — — — 0.002 | 0.002 0,002 0.004 — 0.003 — — | — — — — — — — |

| 6 | Серебро | 0.0025 | — | 0,0023 | — | — |

| Сумма перечисленных примесей | 0.0065 | — | 0.0065 | — | 0.065 | |

| Кислород | 0,04 | 0.04 | 0.001 | 0.001 | 0.025 | |

Примечания: 1 — Массовую долю меди для меди марок М001, М001б определяют вычитанием суммы массовых долей примесей из 100 %. Массовая доля (медь + серебро) для меди марок: МО — не менее 99,93 %; М0б — не менее 99.97 %; М1ор — не менее 99.91 %. 2 — Допускается изготовление катанки из меди марок с массовой долей кислорода. М001, МО, М1ор — не более 0.065; М001б, М0б — не более 0.002 %. 3 — Знак «-» означает, что элемент не нормируется.

5.4 Требования к электрическим параметрам

5.4.1 Удельное электрическое сопротивление. Ом • м • 10-6, катанки или отожженной проволоки, протянутой из катанки, должно быть, не более:

- для катанки из меди марок М001. М001б — 0,01707;

- для катанки из меди марок МО, М0б, М1ор — 0.01718.

5.5 Требования к механическим параметрам

5.5.1 Временное сопротивление катанки должно быть не менее 160 МПа. относительное удлинение после разрыва катанки должно быть не менее 35 %.

5.5.2 Катанка всех марок должна выдерживать испытание на скручивание с последующим раскручиванием без разрушения и появления дефектов литья и прокатки, глубина которых при контрольной зачистке превышает 0.2 мм. Число скручиваний указано в таблице 3.

Таблица 3.

| Номинальный диаметр катанки, мм | Число скручиваний (в числителе) с последующим раскручиванием (в знаменателе) |

| 8.0 | 10/10 |

| Св. 8.0 до 13.0 включ. | 8/8 |

| » 13.0 » 16.0 и | 5/5 |

| » 16.0 | 3/3 |

5.5.3 Катанка всех марок должна выдерживать испытание на скручивание в одну сторону.

Число скручиваний в одну сторону до полного разрушения должно быть, не менее, для катанки диаметром: 8.0 мм — 50; свыше 8.0 мм до 13.0 включительно — 15; свыше 13.0 мм — 8.

5.5.4 При оформлении заказа допускается устанавливать дополнительные требования к катанке марок: КМ и КМор — на удлинение спирали: КМб — на стойкость против водородной хрупкости.

5.6 Маркировка

5.6.1 Маркировка катанки должна соответствовать требованиям ГОСТ 18690 с дополнениями по настоящему стандарту.

5.6.2 К каждой бухте катанки должен быть прикреплен ярлык, на котором должны быть указаны:

- наименование или наименование и товарный знак предприятия изготовителя:

- наименование страны изготовителя;

- условное обозначение катанки:

- дата изготовления (год, месяц, число);

- номер бухты;

- масса нетто бухты, кг;

- масса брутто бухты, кг;

- знак соответствия (при наличии сертификата);

- номер партии.

На ярлыке должен быть проставлен штамп технического контроля.

5.7 Упаковка

5.7.1 Упаковка катанки должна соответствовать требованиям ГОСТ 18690 с дополнениями по настоящему стандарту.

5.7.2 Катанку поставляют в бухтах одним отрезком. Массу нетто и массу брутто бухты устанавливают по согласованию потребителя с изготовителем.

5.7.3 Катанка должна быть намотана в бухты без перепутывания. перехлестывания витков, препятствующих свободной размотке при ее переработке. Плотность намотки должна обеспечивать целостность бухт при упаковывании и транспортировании.

Необходимо оставлять свободным нижний конец катанки для обеспечения непрерывности при ее переработке: длину свободного конца катанки устанавливают при оформлении заказа.

5.7.4 Каждая бухта катанки должна быть перевязана стальной упаковочной лентой или лентой из других материалов, пригодных для данного применения, не менее чем в трех местах, равномерно распределенных по окружности, для обеспечения целостности бухт.

5.7.5 Катанка должна быть упакована. Упаковка катанки должна защищать ее от загрязнения и атмосферных осадков.

5.7.6 По согласованию с потребителем катанку можно поставлять без упаковки.

Покупка катанки у нас:

Для этого не нужно приезжать в офис компании. Достаточно зайти на наш сайт и сделать заказ. Если у заказчика имеются трудности в выборе сортового проката, тогда ему лучше позвонить в офис и наш менеджер поможет с оформлением заказа. Наш менеджер ответит на все Ваши вопросы и поможет подобрать и оформить нужный товар.

Задача компании РУМЕТАЛЛ является возможность предлагать своим клиентам эксклюзивные условия сотрудничества, максимально широкий ассортимент по вполне конкурентным ценам.

У нас есть своя специально оборудованная металлобаза с современным оборудованием, которая соответствует всем требованиями по хранению металлопродукции. Поэтому покупая строительную арматуру у нас, Вы можете быть абсолютно уверены в её качестве, и в том, что она не потеряла свои высокие потребительские свойства, при хранении на базе. Компания располагает собственным автопарком техники для погрузки и доставки металлопроката.

Работая с нами, вы получите лучшее обслуживание, так как наша компания работает круглосуточно, что позволяет максимально быстро реагировать на запросы потребителей.

Правила приемки

6.1 Правила приемки катанки должны соответствовать ГОСТ 15.309 и требованиям настоящего стандарта.

6.2 Категории испытаний

Для проверки соответствия катанки требованиям настоящего стандарта назначают приемо-сдаточные испытания.

6.3 Катанку предъявляют к приемке партиями. За партию принимают катанку в объеме сменной выработки. Партия должна состоять из катанки одной марки, изготовленной из меди одной марки, одного номинального диаметра.

После проведения приемо-сдаточных испытаний на партию оформляют документ о качестве, содержащий:

- наименование или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение катанки;

- результаты механических испытаний;

- результаты электрических испытаний;

- химический состав;

- массу нетто партии;

- номер партии;

- дату изготовления (месяц, год. число);

- гарантийный срок хранения катанки.

Допускается проведение испытаний в процессе производства. При этом результаты испытаний, проводимых в процессе производства, являются результатами приемо-сдаточных испытаний.

6.4 Испытания должны проводиться в объеме технических требований и при объемах выборки, указанных в таблице 4. При получении неудовлетворительных результатов испытаний, хотя бы по одному из показателей, указанных в 4.2; 4.3; 5.2.1.2; 5.3.2; 5.4.1; 5.5.1 — 5.5.3. по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию.

Таблица 4

| Вид проверки или испытания | Подраздел. пункт. подпункт | Объем выборки | |

| технических требований | методов контроля | ||

| Проверка диаметра и овальности катанки | 4.2;4.3 | 7.2; 7.3 | Каждая пятая бухта, но не менее одной бухты от партии |

| Проверка качества поверхности | 5.2.1.1 | 7.4 | 100% бухт |

| Проверка окисленности поверхности | 5.2.1.2 | 7.5 | Каждая десятая бухта, но не менее двух бухт от партии |

| Проверка химического состава | 5.3.2 | 7.6 | Каждая десятая бухта, но не менее двух бухт от партии |

| Определение содержания кислорода | 5.3.2 | 7.6 | Каждая десятая бухта, но не менее двух бухт от партии |

| Проверка удельного электрического сопротивления | 5.4.1 | 7.7 | Одна бухта от партии не реже трех раз в сутки |

| Определение относительного удлинения после разрыва и временного сопротивления | 5.5.1 | 7.8 | Каждая десятая бухта, но не менее одной бухты от партии |

| Испытание на скручивание с раскручиванием | 5.5.2 | 7.9 | Каждая пятая бухта, но не менее одной бухты от партии |

| Испытание на скручивание в одну сторону | 5.5.3 | 7.9 | Каждая десятая бухта, но не менее двух бухт от партии |

| Проверка маркировки | 5.6 | 7.14 | 100% бухт |

| Проверка упаковки | 5.7 | 7.14 | 100% бухт |

| Определение массы нетто и массы брутто бухты | 5.7.2 | 7.13 | 100% бухт |

Почему катанку выгодно купить в РУМЕТАЛЛ?

- продукция соответствует международным стандартам и Гостам;

- осуществляется контроль качества предлагаемой продукции на складе;

- вся отпускаемая продукция гладкая, поверхность без дефектов;

- предлагаем самую низкую стоимость за метр, тонну;

- предлагаем дополнительные скидки постоянным клиентам.

Наше сотрудничество с поставщиками отработано до мелочей, в результате чего поставки продукции осуществляются стабильно, на регулярной основе.

Основной задачей РУМЕТАЛЛ является возможность предлагать своим клиентам эксклюзивные условия сотрудничества, максимально широкий ассортимент по вполне конкурентным ценам.

Сортамент металлопродукции этого типа проката и других типов всегда в наличии на складе компании в Москве. Реальная цена за тонну указана на сайте нашей компании. Работаем как с оптовыми покупателями так и с розницей, документы предоставляем. По поводу выгодной доставки рекомендуем связаться с менеджерами компании. Отгрузка товара производится 24 часа в сутки. В случае возникновения вопросов позвоните по номеру.

Методы контроля

7.1 Все испытания и измерения проводят в нормальных климатических условиях по ГОСТ 15150.

7.2 Определение диаметра катанки (4.2)

7.2.1 Средства измерений

При выполнении измерений применяют микрометр по ГОСТ 6507 с ценой деления не более 0.01 мм или штангенциркуль с ценой деления не более 0.01 мм.

7.2.2 Выполнение измерений

Измерения диаметра катанки выполняют микрометром или штангенциркулем на прямолинейных участках катанки на расстоянии не менее 200 мм от начала или конца бухты, при этом определяют наибольший и наименьший размеры в каждом сечении.

При возникновении разногласий измерение диаметра катанки выполняют микрометром по ГОСТ 6507.

7.3 Овальность катанки (4.3) проверяют по ГОСТ 26877.

7.4 Качество поверхности катанки (5.2.1.1) проверяют внешним осмотром наружных витков без применения увеличительных приборов.

Дефекты, обнаруженные на катанке, зачищают по плоскости на длине не менее 8 мм до исчезновения дефекта. За глубину дефекта принимают разность между диаметром катанки, измеренным рядом с зачищенным местом, и диаметром катанки в месте, где проводилась зачистка.

7.5 Окисленность поверхности катанки (5.2.1.2) определяют на образце катанки массой от 0,1 до 0,2 кг. отобранном от наружного витка каждой отобранной бухты, весовым методом по приложению А, или на образце катанки длиной от 100 до 200 мм. отобранном от конца бухты, электрохимическим методом по приложению Б.

При возникновении разногласий в определении окисленности поверхности проверку проводят весовым методом.

7.6 Для определения химического состава катанки от каждой отобранной бухты отрезают по одному образцу.

Отбор и подготовку проб для химического анализа проводят по ГОСТ 24231.

Определение химического состава (5.3.2) проводят по ГОСТ 9717.2. ГОСТ 9717.3. ГОСТ 13938.11. ГОСТ 13938.13. ГОСТ 27981.1. ГОСТ 27981.2. ГОСТ 27981.5, ГОСТ 31382.

Допускается применение других методов определения химического состава, аттестованных в установленном порядке, в соответствии с требованиями ГОСТ Р 8.563.

Допускается на предприятии-изготовителе отбор проб проводить от расплавленного металла.

При возникновении разногласий в определении химического состава анализы проводят по ГОСТ 13938.11. ГОСТ 13938.13. ГОСТ 27981.1, ГОСТ 27981.2. ГОСТ 27981.5, ГОСТ 31382.

7.7 Определение удельного электрического сопротивления (5.4.1)

7.7.1 Средства измерений

При выполнении измерений применяют:

- микрометр по ГОСТ 4381 с ценой деления не более 0.01 мм;

- весы лабораторные высокого класса точности по ГОСТ 24104 и весы по ГОСТ Р 53228.

7.7.2 Выполнение измерений

Удельное электрическое сопротивление определяют по ГОСТ 7229 на одном образце.

7.7.3 Обработка результатов измерений

Фактическую площадь поперечного сечения S мм2, для расчета удельного электрического сопротивления рассчитывают по следующей формуле:

(1)

Где, т — масса образца, г; 8.89 — плотность меди при 20oС, г/см3; L — длина образца, mm.

При возникновении разногласий удельное электрическое сопротивление определяют на протянутой и отожженной в соответствии с ГОСТ 28106 (пункт 7) проволоке с расчетом фактической площади поперечного сечения 5 по формуле (1).

7.8 Испытание катанки на растяжение (временное сопротивление и относительное удлинение после разрыва) (5.5.1) проводят по ГОСТ 1497 на образце с расчетной длиной 200 мм. отобранном от конца бухты.

Отбор образцов проводят по ГОСТ 24047.

7.9 Испытания на скручивание с раскручиванием (5.5.2) и скручивание в одну сторону (5.5.3) проводят на образце катанки номинальным диаметром: до 10 мм включительно — по ГОСТ 1545; свыше 10 мм — по технической документации, утвержденной в установленном порядке.

Образец отбирают от конца бухты катанки; длина испытуемой части (расстояние между захватами машины) — (300 ± 5) мм.

Испытание на скручивание в одну сторону проводят до полного поперечного разрушения образца.

7.10 Испытание катанки на удлинение спирали (5.5.4) проводят по ГОСТ 28515, на стойкость против водородной хрупкости (5.5.4) — по ГОСТ 24048.

7.11 Результаты измерений округляют в соответствии с требованиями СТ СЭВ 543.

7.12 Допускается применение других методов измерений, не уступающих по точности указанным в настоящем стандарте. Допускается применение других средств измерений, вспомогательных устройств, обеспечивающих проведение измерений.

При возникновении разногласий в оценке качества катанки между изготовителем и потребителем измерения проводят методами, указанными в настоящем стандарте.

7.13 Массу нетто и массу брутто бухты (5.7.2) определяют взвешиванием на весах для статического взвешивания среднего класса точности по ГОСТ 29329 и весах по ГОСТ Р 53228.

7.14 Проверку маркировки (5.6) и упаковки (5.7) проводят внешним осмотром.

Как купить катанку?

- Если Вы хотите выбрать и купить катанку в нашем интернет-магазине РУМЕТАЛЛ — мы подготовили Вам развернутую информацию по размерам, весу, вариантов по цене, по фото и всем доступным характеристикам в карточках товара.

- Доставка по Москве и области осуществляется автомобилями грузоподъемностью от 500 кг до 10 т. Подробная информация в соответствующем разделе

- РУМЕТАЛЛ продает строительную монтажную арматуру оптом и в розницу по доступным ценам. Есть система скидок и бонусов для постоянных клиентов.

Транспортирование и хранение

8.1 Транспортирование и хранение катанки должны соответствовать требованиям ГОСТ 18690.

Катанку транспортируют на деревянных или металлических поддонах, обеспечивающих сохранность формы бухты при транспортировании.

8.2 Катанку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По согласованию с потребителем допускается транспортировать катанку в открытых транспортных средствах, а также транспортировать катанку различных марок и диаметров совместно.

8.3 Катанка должна храниться в закрытых помещениях в условиях, исключающих механическое повреждение, загрязнение, воздействие влаги и химически активных веществ.

Катанка в деле и производстве

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Приложение А (обязательное)

Определение окисленности поверхности катанки весовым методом

А.1 Средства измерений, материалы, растворы

При выполнении измерений применяют следующие средства измерений:

- термометр жидкостный стеклянный по ГОСТ 28498.

- весы высокого классе точности по ГОСТ 24104 и весы по ГОСТ Р 53228;

- секундомер по [1].

При выполнении измерений применяют следующие материалы и растворы:

- ацетон по ГОСТ 2768.

- бензин по ГОСТ 1012,

- кислоту серную по ГОСТ 4204.8% — 10%-ный по массе раствор.

[1]. Технические условия Секундомер — механический ТУ 26-1819.0021-89

А.2 Выполнение измерений

Перед травлением образцы промывают в теплой воде (температура — не ниже 40oС), сушат и протирают ветошью насухо с последующим обезжириванием растворителем (ацетоном или бензином) и взвешивают на весах. Образцы подвергают травлению в растворе серной кислоты в течение 15 мин. Температура травильного раствора должна быть от 70oС до 80oС.

После травления образцы промывают водой, сушат и взвешивают на тех же весах.

А.З Обработка результатов измерений

Окисленность поверхности а, %. определяют по следующей формуле

(A.1)

где, m1 — масса образца до травления, г. m2 — масса образца после травления. г.

Цена катанки. Вес катанки.

Стоимость катанки сопоставима со стоимостью материла из которого она изготовлена. Так например стальная катанка может стоить 20-30 рублей за кг, алюминиевая катанка стоит около 150 рублей за килограмм, медная — около 300 рублей за килограмм.

Вес катанки: вес одного метра в зависимости от диаметра и длинна в одной тонне в зависимости от диаметра

Вес катанки зависит от его материала и диаметра. Для примера в таблице приведен вес стальной катанки в зависимости от диаметра. У медной проволоки примерно такой же вес. Алюминиевая проволока примерно в три раза легче стальной и медной.

Технология производства стальной проволоки

Главная \ Полезные статьи \ Технология производства стальной проволоки

1.Влияние химических элементов на качество сырья.

Материалом для стальной проволоки является катанка. Для изготовления используют стали,выплавленные в мартеновских и электропечах и конверторах.

— катанка должна иметь постоянный хим. состав и однородную структуру по всей длине.

— поперечное сечение должно быть точным по форме и размерам.

1.Влияние отдельных элементов на качество.

Углерод — придает стали повышенную прочность и определенный уровень пластичности, повышает упругость, износостойкость и выносливость при переменных нагрузках.

Марганец и кремний — раскисляют сталь при выплавке. Они повышают плотность и однородность металла, упрочняют его, делают более упругим, повышают сопротивление истиранию. Марганец нейтрализует вредное действие серы в стали, образуя с ней соединения. Если кремний находится в виде скоплений окислов, то уменьшает пластичность стали.

Сера и фосфор — вредные примеси. Они склонны к ликвации — способны скапливаться в отдельных частях. Повышенное содержание серы вызывает в стали красноломкость (хрупкость при высоких температурах). Содержание серы и фосфора ограничивается в стали до 0,03 % каждого и в сумме до 0,05 %.

Хром — попадает в углеродистую сталь, как правило, из шихты при выплавке в печах. При патентировании хром оказывает вредное действие, поэтому его содержание ограничивается до 0,1-0,15%.

Никель — при небольших содержаниях его в углеродистой стали не оказывает вредного действия, не задерживает процесс патентирования.

Неметаллические включения — относятся к деффектам. Они ухудшают механические свойства.

Азот — вызывает деформационное старение, т.е. повышает твердость, хрупкость с течением времени.

2.Деффекты и другие недостатки сырья(катанки).

Деффекты катанки существенно влияют на качество готовой проволоки.

Заусенцы и закаты — заусенец (ус) имеет вид выпуклости, тянущейся по длине катанки. Если заусенец появился в подготовительном калибре,то в последующих переходах он закатывается в закат.

Катанка с заусенцем и закатом не пригодна для производства проволоки.

Волосовины — вытянувшиеся по направлению прокатки не заварившиеся пузыри, также снижают механические свойства металла.

Усадочные раковины и рыхлость — эти деффекты ослабляют сечение проволоки, приводят их к обрывам, понижают механические свойства.

Обезуглероживание — происходит при нагреве слитков под прокатку, поверхность обедняется углеродом. Обезуглероживание очень вредно в катанке для канатной проволоки.

Неправильная форма катанки и неточные размеры сечения (овал)- овальное сечение и отклонение сечения от формы круга приводит к неравномерной деформации заготовки в процессе волочения. Из-за этого ухудшаются механические свойства проволоки и на ее поверхности возникают трещины.

Неудовлетворительная структура. В тех. условиях на катанку оговариваются требования к микроструктуре — она не должна иметь следов усадочной раковины, рыхлости, ликвации углерода, не допускаются мартенситные участки.

Удовлетворительной структурой в катанке является сорбит, образующийся в результате интенсивного охлаждения после прокатки катанки. Такая структура облегчает условия волочения катанки и удешевляет производство проволоки.

Перепутывание плавок (марок)- приводит к резкому ухудшению качества проволоки,расстройству технологического процесса производства проволоки, дополнительных затрат на ликвидацию создавшегося положения при переработке катанки.

Для производства стальной среднеуглеродистой и высокоуглеродистой проволоки используются стали с содержанием углерода 0,5 до в 0,85%, т.е. марки 50 — 85.

Двухзначные числа в марках стали обозначают среднее содержание углерода в сотых долях процента, например марка 50 содержит углерода 0,47-0,55% С.

3.Требования ГОСТа к составу катанки.

Катанка используется по ГОСТ 1050-74; ГОСТ 14959-79 для патентирования группы В11.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов: класс ВК — катанка канатная высококачественная; класс ВД — катанка высокой деформированности; класс КК-катанка канатная качественная; класс ПД — катанка конструкционная.

Отличие ТУ 14-15-254-91 от ГОСТ 1050-14 и ГОСТ 14954-79: 1.Допуск по ТУ +/- 0,2 мм.; допуск по ГОСТ +/- 0,3 : 0,5 мм 2.Овальность по ГОСТ не более 0,5мм, по ТУ не более 0,3 мм. 3.По ТУ оговорено количество окалины — 5 кг/т, по ГОСТ окалина не оговаривается. 4.По техническим условиям оговаривается наличие пластинчатого перлита первого бала не менее 30%, по ГОСТ эта величина не оговаривается. 5.По техническим условиям оговаривается глубина обезуглероженного слоя — 2,5% для катанки ВК, ВД и ПД и 3% для катанки КК. Нормируются также следующие

| По тех. условиям | По ГОСТ не нормируются |

| азот — 0,008 % | |

| мышьяк — 0,08 % | |

| медь — 0,10-0,15% | |

| алюминий — 0,005 % | |

| титан — 0,005 % |

Подусадочная неоднородность (ликвация) для классов регламентирована:

| По тех.условиям | По ГОСТ не нормируются |

| азот — 0,008% | |

| мышьяк — 0,08 % | |

| медь-0,10-0,15 % | |

| алюминий — 0,005% | |

| титан — 0,005 % |

4.Поставка и складирование катанки.

Катанка поставляется партиями, в вагоне должно быть не более двух партий (плавок). Каждый моток катанки маркируется, где указано:диаметр, марка стали, номер плавки и завод-изготовитель. Катанка на складе обязательно складируется повагонно, «колбаской»,по маркам и плавкам, это условие в дальнейшем при переработке существенно сказывается на качестве работы.

Перед выдачей катанки в работу она проверяется ОТК внешней приемки на соответствие ее сертификатным данным, после чего ОТК дает разрешение на запуск катанки в производство.

При переработке катанки должна вырабатываться каждая плавка полностью, недоработка отдельных плавок (хвосты) в дальнейшем резко ухудшают работу и приводят в отдельных случаях к браку изготовленной проволоки. При выдаче катанки в работу данные регистрируются в журнале и обязательно с разрешения ОТК внешней приемки.

5.Травление катанки.

Поверхность катанки перед волочением подвергают тщательной подготовке. Травление применяют для удаления окалины с поверхности катанки. Удаление окалины перед волочением необходимо для уменьшения трения в канале волок и снижения силы волочения, температуры в очаге деформации и величины остаточных напряжений в проволоке после волочения.

Окалину удаляют химическим способом в водных растворах серной кислоты. Для травления применяется серная кислота по ГОСТ 2184-77. Марки контактная 92,5 — 94 %; башенная- 75 %.

Скорость травления в серной кислоте максимальная при ее концентрации 2,5 %. На практике кислоту высокой концентрации не применяют, чтобы избежать сильного разъедания металла и насыщения его водородом, приводящего к возникновению травильной хрупкости. Чтобы избежать травильной хрупкости при травлении, в травильную ванну вводят следующие ингибиторы травления:

| а) ингибитор С-5 | ТУ 14-6-156-78 |

| б) И1В и И2В | ТУ 38-103339-76 |

| в) лигнофосфат | ГОСТ 13-183-83 |

| г) соль поваренная | ГОСТ 13830-84 |

| д) тринатрийфосфат | ГОСТ 201-76. |

В ванну травления также добавляется пенообразователь для предотвращения испарения кислоты в воздух травильного отделения.

Травление производится в «садочных» ваннах. Перед опусканием катанки в ванну бунты освобождают от вязов с тем, чтобы был свободный доступ кислоты к виткам катанки. Время выдержки зависит от концентрации кислоты и наличия толщины (кг/т) окалины на катанке.

После травильной ванны катанку промывают водой.

Промывка катанки водой производится в садочных ваннах путем окунания бунтов в ванну. Промывка катанки производится с целью удалить с поверхности металла остатки кислоты, окалины, а так же сернокислой соли и грязи. Промывку производят в двух ваннах: — первая в горячей воде; — вторая в холодной воде. После промывки металл должен иметь матовый цвет.

Нанесение подсмазочного слоя. После травления и промывки на поверхность катанки наносится подсмазочный слой. В качестве подсмазочного слоя используется бура по ГОСТ 3429-70 Концентрация буры в пределах 50-70 г/л; t=80 C. Время погружения от 5 до 10 мин. Обработка металла в буре заметно улучшает условия волочения, предохраняет проволоку от ржавления в течение длительного времени, улучшаются условия сварки, так как бура является флюсом.

Сушка металла — это заключительная операция при травлении металла. В процессе сушки с поверхности металла удаляется влага, устраняется травильная хрупкость. Сушка производится в ванне (баке) нагретым циркулирующим воздухом. Качество поверхности катанки подготовленной к волочению определяет успех при волочении на станах. Подготовленная к волочению катанка передается в волочильное отделение на волочильные станы.

6.Волочение проволоки из катанки.

Однократное волочение — это когда заготовка протягивается только через одну волоку, полностью наматывается на волочильный барабан и передается на катушку или снимается в виде мотка.

Многократное волочение — проволока протягивается одновременно через несколько волок, барабанов и волок может быть 15 и более. В основном это сводится к механизации передачи проволоки на последующую протяжку и возможности повышения скорости волочения. Кроме того повышается производительность и .облегчается труд. При многократном волочении улучшаются условия волочения, например не нарушаются условия смазки, наблюдаемые при однократном волочении в процессе передачи проволоки с одного стана на другой.

В цехе катанка проходит волочение на волочильных станах. Катанка O 6,5 мм. может протягиваться доO 2,8 мм. в зависимости от требуемой заготовки по технологии до конечного размера на готовой проволоке с требованиями по механическим свойствам.

Инструментом при волочении является волока, представляющая собой инструмент с воронкообразными отверстиями определенной формы, через которое протягивается обрабатываемая .проволока. Для изготовления волок применяют твердые сплавы марки ВК-6; ВК-5.

На заводах в основном применяется сдвоенные волоки. Сдвоенные волоки представляют собой две волоки вмонтированные в металлическую обойму, одна является напорной, другая — чистовой. Сдвоенные волоки работают в режиме гидродинамического трения, что значительно снижает усилия трения в очаге деформации.

В процессе волочения волочильный инструмент от сил трения нагревается до весьма высоких температур, поэтому на волочильных станах имеется система охлаждения волок водой.

Смазкой при волочении является мыльный порошок, который засыпается в мыльницу, где устанавливается волока. Мыльный порошок втягивается в зону деформации с помощью движения проволоки.

7.Патентирование заготовки.

После волочения катанки или заготовки (проволоки) на заданный размер, когда этот металл исчерпал свои пластические свойства и дальнейшее волочение уже невозможно, его подвергают термообработке (патентированию).

Патентирование в цехе производится на протяжных агрегатах, которые в своем составе имеют: а) печь для нагрева; б) селитровую ванну; в) промывочную ванну — 2шт; г) травильную ванну; д) ванну для бурения; е) сушильное устройство; г) намоточное устройство (24 катушки или 16 ).

Патентирование заключается в нагреве заготовки до температуры 950-980 и охлаждение ее в селитровой ванне при температуре 450-550 (Эти температуры зависят от химического состава металла). Селитра используется по ГОСТ 821-77. При выходе из селитровой ванны заготовки подвергается промывке в горячей воде, где удаляются остатки соли.

Травление заготовки осуществляется в протяжной ванне в серной кислоте ГОСТ 2184-79. Травление необходимо для удаления окалины образовавшейся в процессе нагрева заготовки в печи.

Промывка заготовки после травления производится в протяжной ванне в проточной воде, в процессе промывки удаляются кислотные загрязнения.

Обработка в растворе буры. Бура (ГОСТ 8429-77) наносится на поверхность как подсмазочный слой, для улучшения условий волочения, повышения стойкости волок. Концентрация буры в ванне должна быть в пределах 50-70 г./л, температура ванны 80

Сушка заготовки. После бурирования сушка необходима для удаления влаги, так как наличие влаги на заготовке затрудняет волочение, приводит к преждевременному выходу из строя волочильного инструмента (раскол волок).

Намотка заготовки на катушки. Намотка заготовки на катушки является заключительной операцией. Заготовка на катушках транспортируется на волочильные станы для дальнейшего волочения на меньшие размеры проволоки.

8.Оцинкование проволоки.

Оцинкование производится по следующей схеме:

а) обезжиривание проволоки в растворе едкого натрия технического по ГОСТ 2263-79;

б) промывка в горячей воде;

в) травление в соляной кислоте по ТУ 6-01-193-80;

г) промывка в воде;

д) флюсование для улучшения сцепления цинка с металлом;

е) цинкование в растворе цинка при температура раствора 420-460 ? Цинк используется по ГОСТ 3640-79 марки Ц-0, Ц-1;

ж) охлаждение проволоки водой;

з) намотка готовой проволоки на катушку.