ang=»ru»>

Цветная электросхема токарно-винторезного станка 16К20ВФ1

В электросхеме с множеством однотипных элементов трудно разбираться. Чтобы было легче находить нужный элемент на схеме, а также отличать элементы, обозначенные одинаково, я добавил к обозначениям цветные геометрические фигуры. Одинаковые фигуры означают, что элементы рядом с ними относятся к одному устройству (например, контактору, реле или переключателю). Я называю эту технологию колористикой. Описание я сделал в двух вариантах: Описание я сделал в двух вариантах:

- Один с необходимостью прокрутки. Так я сделал, чтобы при чтении описания схема не уходила из виду).

- Другой традиционный

Пользуйтесь той формой, которую находите более удобной. Паспорт станка с описанием электросхемы легко найти в интернете.

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка «Аварийный останов»

- Ось ручного перемещения каретки

- Кнопка «Схода с аварийного кулачка»

- Переключатель «Блокировка пульта управления»

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель «Пуск», «Стоп» шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Паспорт токарно-винторезного станка 16К20

Данное руководство по эксплуатации «Паспорт токарно-винторезного станка 16К20» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Содержание

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

Скачать паспорт токарно-винторезного станка 16К20 в хорошем качестве можно по ссылкам расположенным ниже:

Расположение органов управления токарным станком 16К20Т1. Пульт управления

Пульт управления токарным станком 16К20Т1

Перечень органов управления токарным станком 16К20Т1. Пульт управления

- Кнопка «Смазка направляющих станины»

- Кнопка «Толчок шпинделя»

- Лампа «Наличие напряжения»

- Выключатель минимального расцепителя вводного автомата

- Механическая блокировка выключателя минимального расцепителя вводного автомата

- Рукоятка вводного автомата

- Сигнальная лампа контроля смазки АКС

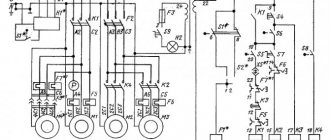

Схема токарно-винторезного станка 16К20 электрическая принципиальная

Схема электрическая принципиальная токарно-винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

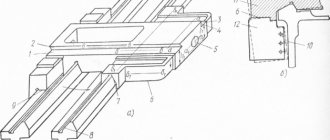

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Описание основных узлов токарного станка с ОСУ 16К20Т1

Шпиндельная бабка

Конструкция шпиндельного узла (рис. 2.6) в значительной мере определяет эксплуатационные показатели станка, т. е. применяемые режимы резания и достигаемые точность и производительность обработки. Поэтому корпус 1 бабки выполнен в виде жесткой чугунной отливки и надежно закреплен на станине. Зубчатые колеса закалены и прошлифованы по профилю зубьев. Наиболее важной деталью шпиндельной бабки является шпиндель 5, непосредственно воспринимающий усилия резания. Передний конец шпинделя имеет фланец, к которому крепится кулачковый патрон. Передней опорой служит двухрядный конический роликовый подшипник 4, а задней — однорядный конический роликовый подшипник 3. Применение в опорах пружин 2, предназначенных для постоянной выборки зазоров в подшипниках, способствует повышению точности и жесткости шпиндельного узла. Подшипники отрегулированы заводом-изготовителем станка, что обеспечивает их эксплуатацию без вмешательства наладчика (кроме случаев ремонта).

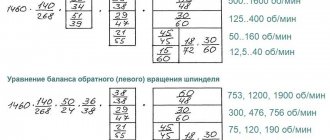

В шпиндельной бабке предусмотрено переключение вручную трех диапазонов скоростей с соотношением: 1,17:1; 1:2; 1:8, что вместе с 9-ти скоростной коробкой скоростей обеспечивает получение 22-х скоростей шпинделя в диапазонах: 12,5..200; 50-800; 125-2000 об/мин (по 9 скоростей в каждом диапазоне) при основном исполнении станка с электродвигателем 1460 об/мин).

Шпиндель смонтирован в подшипниках конических двухрядном и однорядном. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации. Установка шпиндельной бабки осью шпинделя по расчетной линии центров станка на станине производится двумя винтами (см. рис.5).

На станке 16К20Т1 без АКС установлена шпиндельная бабка с двумя электромагнитными муфтами, обеспечивающими переключение скоростей с соотношением 1:2 при ручной установке скорости двумя рукоятками, которые перемещают подвижные блоки шестерен. Скорости шпинделя при различном положении рукояток или муфт по функциям М38, М39 см. таблицу.

Привод продольного перемещения суппорта

Привод продольного перемещения суппорта (рис. 2.7) включает в себя шариковую винтовую передачу (диаметр 63 мм, шаг 10 мм), опоры 2 винта, редуктор 1 (передаточное отношение 1:1), электродвигатель 6 постоянного тока и датчик 3 обратной связи, связанный с винтом посредством муфты 4.

Если станок оснащен частотно-регулируемым асинхронным двигателем, то устанавливают редуктор с передаточным отношением 1:2, а датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении редуктора выбирают перемещением переходной плиты 5 (с установленным на ней электродвигателем) относительно корпуса редуктора.

Привод поперечного перемещения суппорта

Привод поперечного перемещения суппорта (рис. 2.8) включает в себя шариковую винтовую передачу (диаметр 40 мм, шаг 5 мм), опоры 1 винта, редуктор 2 (передаточное отношение 1:1), электродвигатель 5 постоянного тока и датчик 4 обратной связи, соединенный с винтом посредством упругой муфты 3. Если станок оснащен частотно-регулируемым асинхронным двигателем, то датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении выбирают вертикальным смещением плиты 6 (с установленным на ней электродвигателем).

Шестипозиционная револьверная головка

Шестипозиционную револьверную головку (рис.2.9) с горизонтальной осью вращения устанавливают на поперечной ползушке. В инструментальной головке крепят шесть резцов-вставок или три инструментальных блока.

Инструментальную съемную головку монтируют на выходном валу 5 и жестко связывают с подвижным элементом 6 плоскозубчатой муфты. Поворот револьверной головки производят следующим образом: от электродвигателя 2 (через червячную передачу) вращение передается на вал 7 кулачковой полумуфты 8, которая жестко связана с валом 5. В начальный момент вращения элементы 3 и 6 плоскозубчатой муфты расцепляются и происходит поворот головки в нужную позицию, что контролируется электрическим датчиком 10. Затем осуществляется реверс электродвигателя, вал 7 кулачковой муфты вращается в противоположную сторону, а подвижный элемент 6 плоскозубчатой муфты (с инструментальной головкой) удерживается от поворота фиксатором, в результате чего элемент 6 фиксируется на зубьях неподвижного элемента 3 плоскозубчатой муфты. Сигнал зажима от конечного выключателя 9 подается на пульт управления, при этом электродвигатель поворота отключается и начинается рабочий цикл обработки. Для ручного поворота и зажима револьверной головки (при наладке станка) на валу 1 предусмотрена шестигранная головка под ключ. Режущий инструмент следует располагать на инструментальной головке по возможности равномерно, чтобы избежать дисбаланса при вращении головки.

Задняя бабка

Заднюю бабку (рис. 2.10) крепят на станине с помощью рукоятки 3, эксцентрикового вала 5, планки 8 и системы рычагов. Силу прижима задней бабки к станине регулируют винтами 7 и 2 (при отпущенных контргайках 6 и 1), изменяя положение прижимной планки 8. Пиноль перемещают вручную (с помощью маховика) или используя электромеханический привод 4.

Патрон

Станок оснащен трехкулачковым патроном (рис. 2.11) с электромеханическим приводом зажима обрабатываемой детали.

Кулачки 3 патрона перемещаются в радиальном направлении в результате поступательного движения клина 4, связанного с тягой 5, которая через пакет тарельчатых пружин 6 связана с тягой 7. Последняя соединена винтом-штоком 8 с электромеханической головкой 1, представляющей собой специальный асинхронный электродвигатель, в якорь которого встроена гайка. При вращении якоря винт-шток 8 перемещается в продольном направлении, приводя в движение тягу 7. Чем больше величина перемещения этой тяги, тем больше сила сжатия пакета пружин и, следовательно, усилие зажима патрона. Это усилие можно отрегулировать перемещением бесконтактных путевых переключателей 2.

Смазка станка 16к20т1

В станке применена автоматическая система смазывания шпиндельной бабки. Шестеренный насос всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через минуту после включения главного электродвигателя начинает вращаться диск маслоуказателя. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. Из шпиндельной бабки масло через сетчатый фильтр и магнитный патрон сливается в резервуар. В процессе работы необходимо следить за вращением диска маслоуказателя; при его остановке необходимо отключить станок и очистить фильтр, промыв его элементы в керосине. Фильтр очищают по мере его засорения, но не реже 1 раза в месяц.

Ежедневно перед началом работы проверяют уровень масла по риске маслоуказателя и при необходимости доливают масло.

Смазывание направляющих каретки и станины также осуществляется автоматически от станции С48-12, установленной на основании станка. При включении насоса масло под давлением подается (с помощью шланга) к разветвительной коробке на каретке. Насос включается одновременно с включением станка, а в дальнейшем по команде от реле времени (с интервалом 10..240 мин). При работе насоса зажигается сигнальная лампочка. При необходимости можно дополнительно подать масло нажатием кнопки «Толчок смазки».

Опоры винтовых пар подачи суппорта и шариковую гайку смазывают вручную (через масленку) пластическим смазочным материалом.

Правильное и регулярное смазывание станка имеет важное значение для его нормальной эксплуатации.

Порядок работы станка

Перед началом работы включают станок и проверяют положение и надежность крепления кулачков аварийного ограничения хода на продольной и поперечной линейках, а также положение и надежность крепления задней бабки на станине (в случае ее применения). При обработке в патроне заднюю бабку отводят в крайнее правое положение. С помощью специальных рукояток проверяют легкость перемещения суппорта в продольном и поперечном направлениях. В режиме «Ручное управление» проверяют работу механизмов станка: переключение диапазонов частоты вращения; перемещение суппорта в продоль¬ном и поперечном направлениях на быстром ходу и рабочих по¬дачах; работу аварийных и блокировочных электропереключате¬лей; подачу смазочного материала; вращение шпинделя и др.

Проверив работу станка в ручном режиме и убедившись в ее правильности, включают автоматический цикл — обход контура на холостом ходу (без установки заготовки).

При нормальной работе станка обрабатывают по УП первую деталь, замеряют ее, с помощью УЧПУ корректируют УП.