Токарно-винторезный станок 16К20 (16К20П, 16К20Г, 16К25). Электрическая принципиальная схема.

Устройство

Описание электросхемы

Пуск электродвигателя главного привода M1 и гидростанции M4 осуществляется нажатием кнопки S4, которая замыкает цепь катушки контактора K1, переводя его на самопитание. Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта M2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения M3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя K1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени K3. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени K3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода.

Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями. Защита электродвигателей (кроме электродвигателя M2) от длительных перегрузок осуществляется тепловыми реле.

Блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1, который возбуждает катушку дистанционного разделителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода. Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель S5 — на корпусе коробки подач. Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам. По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя. В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема X5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Электрическая принципиальная схема токарного станка 16К20

16У04П Схема электрическая токарно-винторезного станка

Электрическая схема токарного станка 16у04п

Описание принципиальной электросхемы (рис.19)

Поворотом автоматического выключателя АВ подается напряжение на рабочие цепи и цепи управления.

При нажатии на кнопку 2КУ включается вращение электродвигателя 1М вправо посредством пускателя KП.

При нажатии на кнопку 1КУ контактом 3-5 разрывается цепь питания пускателя KП а контактом 3-29 включается цепь пускателя КТ, осуществляющего нндукционно-динамическое торможение двигателя. Контакт КТ (О-В11) закорачивает первую обмотку статора контакт (C1-C12) подает пульсирующий ток во вторую обмотку через силовой диод ВК, контакт (A1-A11) подает переменный ток в третью обмотку.

При нажатии на кнопку 3КУ включается вращение двигателя 1М влево посредством пускателя КЛ.

В точках 23-25 н.о. контакты пускателей КП или КЛ подготавливают к включению пускатель КО.

Поворотом переключателя ВН включается пускатель КО. Пускатель КО своими силовыми контактами включает электродвигатель 2М или 1М, либо оба электродвигателя одновременно.

Защита

Электросхемой станков предусмотрена защита:

- от токов короткого замыкания, осуществляемая предохранителями и автоматическим выключателем;

- защита от перегрузки, обеспечиваемая тепловыми реле;

- нулевая защита при помощи катушек магнитного пускателя.

Технические характеристики, описание и паспорт 16К20

16К20 Токарно-винторезный станок является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

- коробку передач

- электрический шкаф

- коробку подач

- переднюю бабку

- ограждение патрона

- станину

- каретку и суппорт

- фартук

- ограждение суппорта

- заднюю бабку

Схема

Основой и источником энергии для любого токарного станка является электрический ток. Схема работы 16К20 выглядит следующим образом.

16К20 Схема электропитания

Схема электропитания и работы данного станка не является оригинальной, вся сила тока распределяется равномерно на рабочие «органы» агрегата, чтобы дать ему максимальную мощность, отличные эксплуатационные характеристики. Разумное и рациональное распределение энергии по всему станку позволяет выполнять работу наиболее продуктивно, с оптимальной затратой энергии. Это немаловажный фактор для любого предприятия!

Технические характеристики токарного станка 16К20

| Класс точности по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 |

| Шпиндель | |

| Диаметр отверстия в шпинделе, мм | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

| Количество прямых скоростей шпинделя | 22 |

| Количество обратных скоростей шпинделя | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 |

| Суппорт. Подачи | |

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

| Наибольшая длина поперечного перемещения, мм | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 |

| Цена деления лимба продольного перемещения, мм | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 |

| Количество подач продольных | 42 |

| Количество подач поперечных | 42 |

| Количество нарезаемых резьб – метрических | |

| Количество нарезаемых резьб – модульных | |

| Количество нарезаемых резьб – дюймовых | |

| Количество нарезаемых резьб – питчевых | |

| Пределы шагов метрических резьб, мм | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 |

| Резцовые салазки | |

| Наибольшая длина перемещения резцовых салазок, мм | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 |

| Число резцов в резцовой головке | 4 |

| Задняя бабка | |

| Диаметр пиноли, мм | |

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 |

| Электрооборудование | |

| Электродвигатель главного привода, кВт | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 |

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

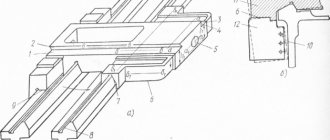

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

16К20 станок токарный

Токарно винторезный станок 16К20 отличается универальностью, на нем можно вести токарную обработку тел вращения, получать конические, цилиндрические, фасонные и винтовые поверхности.

Технические характеристики

Мощность привода главного движения составляет 10кВт. Максимальный диаметр обрабатываемой детали: над станиной 400мм, над салазками суппорта 220мм. Максимальная длина обработки 1335мм. Диапазон частот вращения 12,5…1600об/мин. Шпиндель полый, максимальный диаметр заправляемого прутка 50мм. Заготовки закрепляются в патроне или на планшайбе. Для обработки длинных заготовок используются люнеты.

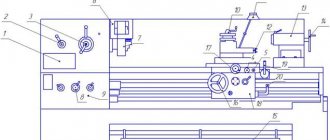

Рисунок — Общий вид

Особенности 16К20

- Возможность обработки довольно тяжелых деталей — до 300 кг в патроне, до 1300 — на планшайбе

- Большой РМЦ моделей 750-2000мм

- Высота центров 215 мм на плоскими направляющими станины

- Максимальный диаметр обрабатываемой заготовки 400мм

- Мощный электродвигатель главного движения — до 11 кВт

- Отдельный электродвигатель привода подач — 1 кВт

- Жесткая литая станина, направляющие подвергались термообработке

- Высота центров

- Вес 2800…3600 кг, в зависимости от исполнения

Эксплуатация

Для поддержания исправного технического состояния рекомендуется регулярно проводить технические осмотры и профилактические работы. Система смазки автоматическая. В процессе эксплуатации следует следить за вращением маслоуказателя шпиндельной бабки. Если маслоуказатель перестал вращаться, следует немедленно прекратить работу и произвести чистку сетчатого масляного фильтра.

Система ЧПУ

Для возможности обработки деталей в полуавтоматическом цикле базовая модель станка была оборудована системой числового программного упрвления, впоследствии получившая название станок 16К20 Ф3. Компановка осталась прежней, многие узлы, механизмы и составные части имеют аналогичную конструкцию. Система числового упрваления контролирует формообразующие движения рабочих органов по двум координатам. Система так же обеспечивает регулирование частоты вращения заготовки, задает необходимые движения подачи, осуществляет индексацию положения резцевой головки.

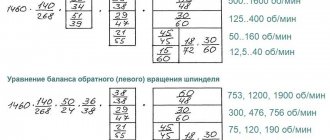

Кинематическая схема

Кинематическая схема поясняет связи и методы взаимодействия основных механизмов станка. Числа зубьев шестерен (z) указаны на выносках, числа заходов червяка дополнительно обозначены звездочкой (*). Вверху кинематической схемы вынесен суппорт с механическим перемещением салазок.

Главное движение

Главным движением в станке является вращение шпинделя, движение которому передается от главного электродвигателя посредством клиноременной передачи. со шкива Ø140 на шкив Ø268. Далее движение передается на приемный вал коробки скоростей. Двухсторонняя фрикционная муфта позволяет получать как прямое, так и обратное вращение шпинделя. Вариации положений блоков шестерен позволяет получить 12 различных частот вращения шпинделя.

Рисунок — Кинематическая схема

Движение подачи

Передача вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач осуществляется с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы подач. 16К20 можно налаживать на нарезание различных резьб.

Сменные шестерни К и N на станок 16К20 монтируются на шлицевых валах и закрепляются болтами через шайбы. Промежуточные шестерни L и М устанавливаются на шлицевой втулке оси, закрепляемой при помощи ключа.

Электрическая схема и оборудование

Защита электооборудования реализована с помощью плавких предохранителей и автоматических выключателей. Электрическую схему можно найти в руководстве по эксплуатации.

Капитальный ремонт

При капитальном ремонте производится разборка станка на узы, демонтаж электооборудования, разборка передней и задней бабки, фартука, коробки подач, каретки суппорта, замена запчастей и расходных материалов. Далее узлы, механизмы и детали промываются, проходят контроль. Дефектные детали изолируются и, при невозможности ремонта заменяются на новые. Далее производится окраска как отдельных корпусов, так всей конструкции. Завершающим этапом капремонта является операция испытаний. Следует помнить, что перед проведением любого вида работ, необходимо ознакомиться с условиями техники безопасности и строго их соблюдать.

Цена и комплектация

Модель 16К20 на данный момент уже снята с производства, в связи с чем, приобретение не побывавшего в эксплуатации экземпляра становится прктически невыполнимой задачей. Цена таких токарно винторезных станков начинается от 100 000 рублей, и имеет среднее значение в районе 200 000 рублей. Главным образом, стоимость определяется техническим состоянием. На рынке часто встречаются экземпляры, прошедшие стадию капитального ремонта, включая перешлифовку направляющих, модернизацию или замену некоторых составных частей и электирки. В настоящее время можно найти современные аналоги токрных станков от различных производителей, цена которых начинается от 1 млн. рублей.

Стандартная комплектация подразумевает сам станок 16К20 в сборе, наличае 3-х кулачкового патрона, 4-х позиционного резцедержателя и паспорт. Дополнительное оснащение включает подвижный и неподвижный люнеты, четырехкулачковый патрон и планшайбу, а так же быстросъемный резцедержатель.

Скачать паспорт токарно-винторезного станка 16К20

Конструкция механизма фартука токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка 16К20

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20

| Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок. | Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 1 9 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины |

Словарь терминов

1 (третья цифра в названии модели станка) — вертикально-фрезерный консольный тип станков по классификации.

2 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 320×1250 мм.

2.5-координатная обработка — управление тремя координатами с помощью двух каналов управления, один из которых является переключаемым.

3 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 400×1600 мм.

6 (первая цифра в названии модели станка) — фрезерная группа металлорежущих станков по классификации.

8 (третья цифра в названии модели станка) — горизонтально-фрезерный консольный тип станков по классификации.

Автоматические циклы — совокупность автоматически выполняемых движений узлов станка, выполняемых в определенной последовательности.

АСИ — автоматическая смена инструмента.

АСУП — автоматизированная система управления предприятием.

Бесступенчатое регулирование подачи — обеспечивает в данном диапазоне подач любую скорость перемещения рабочих органов, позволяет точно устанавливать требуемые режимы обработки.

Быстрые перемещения узлов — установочные перемещения узлов со скоростью, значительно превышающей скорость рабочей подачи.

Валец — рабочий орган вальцового станка, предназначенный для измельчения зерна и промежуточных продуктов размола зерна.

Вальцовый станок — станок для размола зерна и промежуточных продуктов.

Вертикально-фрезерный станок — фрезерный станок с вертикальным расположением шпинделя.

Вертикальный шпиндель — шпиндель, ось которого расположена вертикально.

Гидроразгрузка консоли — уменьшение реакций в направляющих консоли при ее перемещении путем применения гидравлических устройств.

Гидросистема — гидростанция, набор трубопроводов и рабочий орган.

Гидростанция (гидронасосная установка) — устройство, в котором электрическая энергия преобразуется в энергию жидкости, движущейся под давлением.

Гидрофицированное зажимное приспособление — приспособление для зажима, использующее гидрофицированный привод.

Горизонтально-фрезерный станок — фрезерный станок с горизонтально расположенным шпинделем.

Горизонтальный шпиндель — шпиндель, ось которого расположена горизонтально.

Делительная головка — приспособление у металлорежущих станков для поворота обрабатываемой заготовки на определенный угол.

Дискретность — перемещение узла станка в мм за единицу информации управления.

Долбежная головка — приспособление у металлорежущих станков, предназначенное для выполнения операций долбления.

Допуск — разность между наибольшими и наименьшими предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Жесткость — способность конструкции сопротивляться деформации.

Зазор — расстояние между неплотно сопрягаемыми поверхностями.

Зенкерование — технологическая операция при получистовой обработке отверстий.

Зеркало станины — основная плоскость направляющих станины.

Зубодолбление — строгание зубьев инструментом в виде зубчатого колеса, контур торца зубчатого венца которого служит режущей кромкой.

Зубозакругление — закругление торцов зубьев.

Зубофрезерные станки — фрезерные станки для обработки зубьев зубчатых колес.

Зубчатое колесо — колесо с выступами (зубьями) для передачи движения посредством взаимодействия с зубьями другого звена (колеса, рейки и т.д.)

Класс точности станка — Н — нормальная точность, П — повышенная точность, В — высокая точность, А — особо высокая точность, С — особая точность.

Консоль — консольно расположенный, вертикально перемещаемый узел станка, несущий на себе рабочий стол. В технике так принято называть балку, закрепленную одним концом.

Консольный фрезерный станок — фрезерный станок, рабочий стол которого расположен на консоли.

Контурно-позиционная система — система, имеющая возможность работы как по контуру, так и в режиме позиционирования.

Конус Морзе — коническая поверхность с малым углом конуса для сопряжения инструмента и шпинделя.

Конус шпинделя — коническое отверстие в торце шпинделя, служащее для установки инструментов.

Концевая фреза — фреза для одновременной обработки двух взаимно перпендикулярных поверхностей.

Копировальный станок — станок для обработки криволинейных поверхностей с применением копировального устройства.

Коробка скоростей — многозвенный механизм, предназначенный для изменения частоты вращения выходного вала при постоянной частоте вращения входного вала путем изменения передаточного отношения.

Круглый поворотный стол — стол, предназначенный для позиционирования или подачи путем вращения вокруг своей оси.

Круговая подача — подача, осуществляемая путем вращательного движения вокруг оси стола.

Линия центров — воображаемая линия, проходящая через центры станка или контрольно-измерительного приспособления.

Люнет — дополнительная опора для избежания прогиба заготовки.

Магазин с инструментами — приспособление для размещения инструментов.

Механизм замедления — механизм уменьшения рабочей подачи до определенной величины.

Механизм подач — многозвенный механизм металлорежущего станка, предназначенный для изменения скорости и направления подачи.

Механизм пропорционального замедления подач — механизм уменьшения рабочей подачи пропорционально ее величине.

Многооперационная обработка — реализация многих операций при одной установке детали.

Многооперационный станок — станок, имеющий один шпиндель и оснащенный системой ЧПУ и магазином для хранения и смены инструмента.

Многошпиндельный станок — станок с несколькими шпинделями.

Муфта — устройство для соединения двух валов, передающее крутящий момент без изменения его направления.

Накладная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка.

Направляющие — поверхности, служащие для перемещения одного узла станка относительно другого в определенном направлении.

Обрабатываемая поверх ь — образованный при резании поверхностный слой обрабатываемого материала.

Обрабатывающий центр — станок с ЧПУ и АСИ, предназначенный для последовательного выполнения нескольких технологических операций различными инструментами по заданной программе.

Одношпиндельные станки — станки с одним шпинделем.

Оправка — приспособление, используемое для крепления на нем заготовок или инструментов при обработке на металлорежущих станках.

Осевая подача — подача, осуществляемая путем перемещения вдоль оси инструмента или заготовки.

Оснастка — набор приспособлений для выполнения различных технологических операций.

Отклонение — алгебраическая разность между фактическим размером и номинальным размерами.

Патрон — приспособление для закрепления заготовок или инструмента на металлорежущих станках.

Планшайба — приспособление в виде фланца, установленного на шпинделе токарного, расточного и других станков для закрепления обрабатываемой заготовки или инструмента и передачи им вращения.

Плоскость стола — рабочая поверхность стола для закрепления заготовок или приспособлений.

Поворотная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка и имеющее возможность поворота.

Подача стола — перемещение стола при выполнении технологических операций.

Ползун — узел станка, образующий поступательную пару с другим узлом.

Поперечный ход — движение, перпендикулярное продольной оси стола.

Привод главного движения — привод, обеспечивающий скорость резания (относительную скорость резца относительно заготовки).

Привод — система взаимосвязанных устройств для приведения в движение одного или нескольких твердых тел, входящих в состав машины или механизма, включающий источник энергии, механизм для передачи движения и аппаратуру управления.

Принадлежность — чаще всего такое приспособление, как вертикальная накладная головка, долбежная накладная головка, делительная головка и делительный стол.

Приспособление — технологическое устройство, присоединяемое к машине или используемое самостоятельно для базирования и закрепления заготовки при выполнении технологических операций.

Продольно-фрезерные станки — фрезерные станки с перемещением стола только в продольном направлении.

Рабочая поверхность стола — поверхность стола для установки и закрепления на ней детали или приспособления.

Развертывание — процесс получистовой и чистовой обработки конических и цилиндрических отверстий специальным инструментом — развертками.

Разметочные работы — работы, связанные с нанесением на заготовки точек и линий, указывающих контуры подлежащих механической обработке поверхностей, а также осевых и вспомогательных линий и центровых знаков для выверки заготовок при установке на станках.

Рассверливание — обработка сверлением предварительно просверленного или полученного в отливке отверстия.

Растачивание — (получистовая обработка) применяется при обработке отверстий коротких, ступенчатых и точных по размерам и форме.

Редуктор — устройство для изменения угловых скоростей и вращающих моментов.

Резание — обработка металлов снятием стружки.

Резец — обычно стальной брусок прямоугольного, квадратного или круглого сечения, режущая часть которого имеет определенную геометрическую форму и углы. Состоит из головки (несущей режущую часть) и тела (державки).

Резьбонарезные работы — нарезание резьбы на наружной или внутренней поверхности заготовок со снятием стружки.

Рейка — планка или стержень с зубьями, элемент зубчатой передачи для преобразования вращательного движения в поступательное.

Рифли — острые бороздки на какой-либо поверхности.

Сверлильно-фрезерный станок — металлорежущий станок для сверления и фрезерования заготовок.

Следяще-регулируемый привод подач — привод подач с устройством контроля скорости перемещающегося узла, его положения в режиме реального времени.

СниП — строительные нормы и правила.

Станина — основная часть машины, на которой монтируются рабочие узлы и механизмы.

Стол — узел металлорежущего станка (обычно подвижный) для закрепления на нем приспособления или заготовки.

Твердосплавный инструмент — инструмент, режущий элемент которого выполнен из твердого сплава (карбид вольфрама, карбид титана и др.)

Тиски станочные — приспособление для закрепления заготовки при обработке.

Торцевая фреза — фреза для обработки плоских поверхностей, ось которых перпендикулярна обрабатываемой поверхности.

Т-образный паз — паз в виде перевернутой буквы «Т», служащий для закрепления и базирования заготовки или приспособления.

Универсальный фрезерный станок — фрезерный станок для выполнения разнообразных фрезерных операций на различных заготовках.

Управляемые координаты — координаты перемещения узлов станка, по которым осуществляется управление движением.

Управляющая программа — упорядоченная последовательность команд, обеспечивающая выполнение технологического процесса.

Устройство цифровой индикации — устройство, отображающее значения контролируемых параметров в цифровом виде.

Фасонное отверстие — отверстие с формой, отличной от круглой.

Фасонная фреза — фреза для обработки поверхностей, повторяющих по форме ее саму.

Фрезерная (шпиндельная) головка — часть фрезерного станка, несущая шпиндель. Бывают горизонтальные, вертикальные и наклонные, в том числе поворотные.

Фрезерование — обработка со снятием стружки многолезвийным вращающимся инструментом — фрезой.

Хобот фрезерный — узел станка, выполненный в виде консольной балки, применяемый обычно для поддержки оправки с рабочим инструментом.

Цапфа — часть вала или оси, опирающаяся на опоры качения или скольжения.

Центр — стальной конус, применяемый для установки изделия при обработке на станке или в контрольно-измерительных приборах.

Цилиндрическая фреза — фреза для обработки плоских поверхностей, ось которых параллельна обрабатываемой поверхности.

Червяк — ведущее звено червячной или глобоидной передачи, представляющее собой винт, сцепляющийся с червячным колесом.

ЧПУ — числовое программное управление.

Шероховатость поверхности — микронеровности обрабатываемой поверхности.

Широкоуниверсальный фрезерный станок — фрезерный станок с расширенными технологическими возможностями.

Шпиндель станка — выходной вал коробки скоростей станка, предназначенный для закрепления заготовок или режущих инструментов.

Шпиндельная оправка — приспособление, используемое для крепления и базирования инструмента и заготовок в шпинделе металлорежущих станков.

Шпонка — деталь шпоночного соединения, устанавливаемая в пазах двух соприкасаемых деталей и предотвращающая их относительный проворот или сдвиг.

Шпоночно-фрезерный станок — станок для обработки шпоночных пазов.

Шпоночный паз — паз для установки шпонки.

Штоссель — держатель резца, совершающий возвратно-поступательные движения.

Эквидистанта — траектория движения центра фрезы относительно контура обрабатываемой поверхности.

Электромагнитная муфта — муфта, управляемая электромагнитом.

Электропривод — система управления электродвигателем.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Технические характеристики оборудования

Винторезная машина имеет широкий спектр техособенностей:

- мощность электрического мотора обеспечивает функционирование привода основного хода и достигает 7,5 кВт. А сам привод, ответственный за передвижение суппорта, имеет мощность 0,37 кВт. Электрический мотор же для смазочного механизма – 0,12 кВт,

- предельная длина обтачиваемой заготовки – 1,46 метра, а предельные размеры изделия, закрепляемые в центрах машины, 1,5 метра,

- автоматическая коробка передач,

- нарезка резьбы проходит с помощью выбора работником шага, устанавливающимся им исходя из вида заготовки,

- максимальное сечение обтачиваемой над станиной заготовки не должно быть более 40 сантиметров, а над суппортом – 21 сантиметра,

- количество обращений шпиндельного устройства в прямом движении – от 25 до 2500 об./мин., а в реверсивном – от 25 до 1250 оборотов в мин.,

- в прямом движении шпиндельное устройство обладает 21 степенью скорости, а в реверсивном – 18,

- привод машины – от 2-скоростного электромотора вместе с коробкой скоростей и переборкой, программирующей 12 степеней частот оборотов шпиндельного механизма в любом из 2 диапазонов,

- поперечные подачи варьируются от 0,025 до 1,4 мм, а продольные – от 0,05 до 2,8 мм на вращение,

- диапазон передвижения суппорта по винту составляет 75 сантиметров (вдоль) и 22 сантиметров (поперёк). Максимальный отрезок его передвижения по валику – 50 сантиметров,

- подшипники качения создают жесткую и высокоточную опору,

- направляющие кареток и пары качения винтов обладают импульсивной автосмазкой,

- привод подач обеспечивает бесступенчатую регулировку подач,

- загруз и выгрузка деталей осуществляется вручную.

Данные технические параметры дают возможность машине пользоваться популярностью даже через 50 лет с даты её выпуска. Буквы «К» и «П» в названии машины обозначают, что имеется копировочный механизм и увеличенная степень точности соответственно. Винторезная машина способна функционировать от сети с напряжением 220, 380, 400, 415 и 440 В. Она характеризуется современной эргономичной структурой и отличается удобством в эксплуатации и управлении.

Габариты и вес машины

Винторезная машина имеет небольшие размеры и вес для станка с подобным функционалом:

- ширина – 1110 миллиметров,

- высота – 1505 миллиметров,

- длина – 2270 миллиметров,

- масса – 2 тонны.

Назначение и область применения

Станок 16б16кп предназначается для исполнения разных токарных работ в центрах, цангах или в 3 или 4-кулачковом патроне, для нарезки разной резьбы плашкой либо метчиком. Непохоже на большинство иных марок, подобная машина предназначается для более тщательного обтачивания, в связи с чем его не рекомендуется применять в черновую. Обычно он устанавливается в небольших мастерских по ремонту. После обрабатывания на токарной машине изделия отличаются прекрасной чистотой поверхностей.

Конструкция

Модель 16Б16КП была создана на базе выпускавшихся ранее токарного станка 1А616 и 16Б16. Ее положительные характеристики основаны на конструкционных особенностях токарного станка:

- автоматическая коробка передач;

- плавная регулировка скорости резания;

- высокая точность обработки – прецизионный;

- в передней бабке установлено 2 перебора;

- резцедержатель четырехпозиционный с механизмом быстрого отвода;

- автоматический выбор оптимального режима резания благодаря наличию электрического привода на тиристорах.

Справка. Эргономика станка – удобство работы, была значительно улучшена. Токарь управлял всеми операциями, совершая минимум движений.

Передняя бабка:

Справа над станиной расположен самый сложный узел станка – передняя бабка. В ней размещаются узлы:

- коробка скоростей;

- коробка передач;

- шпиндельный узел;

- система смазки разбрызгиванием.

Масло одновременно смазывает и охлаждает шестерни, смывает с них грязь и металлическую пыль.

Важно! Подшипники заполняются густой смазкой во время каждого профилактического осмотра.

Гитара:

Шестерни, расположенные на концах вала и винта, находятся внутри корпуса передней бабки и закрыты крышкой. Приводятся в движение клиноременной передачей. Набор шестерен зависит от типа нарезаемой резьбы.

Справка. При открывании крышки гитары во время работы станка срабатывает блокировка.

Суппорт:

Суппорт перемещается вдоль станка по направляющим станины. Имеет механические режимы движения: рабочий и ускоренный холостой. На фартуке расположены рукоятки механического передвижения и ручного подвода инструмента.

Салазки с резцедержателем движутся по направляющим в продольном и поперечном направлении. Одновременное включение подач в 2 перпендикулярных осях блокируется устройством на ручке управления.

Задняя бабка:

Находится справа на станине. К направляющим крепится прижимными планками и винтами. Внутри корпуса, в одной оси со шпинделем, установлена пиноль. Она перемещается вручную маховиком, расположенным сзади, и зажимается с помощью ручки.

Конус пиноли Морзе №2. В нем закрепляют:

- центра;

- сверла;

- зенкера;

- метчик для нарезки внутренней резьбы.

Передвигается задняя бабка по направляющим вручную. Фиксируется на месте планками, расположенными снизу. Они приводятся в рабочее состояние рычагом.

Во время наладки пиноль регулировочными винтами выставляется соосно шпинделю. Допустимое смещение составляет менее 0,01 мм.

Фартук:

Через фартук проходят ходовой вал станка и винт. Кулачковые муфты с коническими шестернями превращают крутящий момент в поступательное движение: прямой, обратный ход суппорта и каретки.

На фартуке находятся ручки управления суппортом, салазками, переключения режимов резания. Величина смещения инструмента относительно детали отсчитывается по делениям лимба и нониуса с точностью до 0,1 мм.

Запускается движения суппорта и салазок вперед и назад джойстиком. Его узел оборудован устройством блокировки одновременного включения рабочего хода в разных направлениях. При нажатии на кнопку в его рукоятке, включается быстрый ход.

По бокам фартука, над направляющей, установлены концевые выключатели. Дойдя до крайней точки, они срабатывают и останавливают суппорт.

Коробка подач:

Точный шаг при нарезании резьбы обеспечивает ходовой винт. Его вращение, связанное определенным соотношением с оборотами детали, обеспечивает коробка подач. Она расположена сзади и возвышается над передней бабкой.

Коробка передач:

Коробка передач расположена в нижней части передней бабки, под шпиндельным узлом. Она передает крутящий момент на приводной вал коробки подач.

Коробка скоростей:

Автоматическая коробка скоростей находится в задней части передней бабки. Она вращает шпиндель. Наличие в ней двух переборов: 1:4 и 1:16 увеличивает выбор числа оборотов обрабатываемой детали.

Принцип работы:

При нажатии кнопки «Пуск» включаются двигателя. Через кулачковые муфты крутящий момент передается на ведущий вал коробки передач. Он приводит в движение ходовой винт через коробку подач.

Через автоматическую коробку скоростей, передающую вращение с выходного вала коробки передач, приводится в движение шпиндель. Скорость его вращения регулируется ручкой на передней бабке. Она, в свою очередь, переключает шестерни переборов.

Кулачковые муфты, установленные в фартуке, передают суппорту движение. Одновременно с ним перемещается резцедержатель с инструментом.

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОПИСАНИЕ СОВРЕМЕННЫХ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ

Токарный станок состоит из станины , передней шпиндельной бабки – коробки скоростей , гитары , коробки подач , суппорта с резцедержкой и задней бабки .

Станина токарного станка – выполнена из высококачественного чугуна или из материала Механит – что позволяет снижать вибрацию и резонанс станины и уменьшать дробление в различных режимах резания . Ширина станины – показатель жесткости базового элемента станка – чем более широкая станина тем лучше . Направляющие скольжения станины – закаленные и шлифованные , для высокоточных станков – направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Шпиндельная бабка предназначена для вращения обрабатываемой заготовки вместе со шпинделем , а также для переключения токарем скоростей вращения шпинделя ( по специальному заказу станок может оснащаться бесступенчатым переключением скоростей передней бабки – благодаря применению на главном приводе частотного регулирования ). Шпиндель бывает двухопорный или трехопорный . Для вращения шпинделя применяются подшипники высокого класса с возможностью регулировки люфта . К шпинделю на коническую посадку крепится токарный патрон для зажима заготовки . Зажим патрона производится токарем специальным ключем вручную ( по специальному заказу – станок может быть оснащен пневмозажимом или гидравлическим зажимом кулачков) . Смазка передней бабки – централизованная . Положение передней бабки относительно станины настраивается специальными винтами – с помощью них добиваются минимальной конусности . Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

От шпиндельной бабки на коробку подач вращение передается через сменные гитарные шестерни , позволяющие настраивать на станке специальные подачи суппорта и нарезание резьб. Наладку сменных шестерен производит токарь . Из коробки подач выходит ходовой вал и резьбовой винт , своим вращением передающие движение на фартук суппорта .

Суппорт предназначен для обеспечения продольного и поперечного перемещения резца с рабочей скоростью ( скорость подачи ) или с ускоренной скоростью , для установочных перемещений суппорта ( ускоренный ход ) . Суппорт состоит из фартука , нижних салазок – каретки , поперечных салазок , поворотная часть и резцедержатель . Резцедержка фиксируется в 4-х положениях . Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму – рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Резцовые салазки -поворотные – угол поворота +/-90 градусов . Поворот используется для обработки коротких конусов . Резцовые салазки имеют ручное или механическое перемещение ( механический привод верхних резцовых салазок ) .

Задняя бабка предназначена для поддержания и для обработки деталей в центрах или для сверления деталей ( а также нарезания резьбы , зенкерования , развертывания ) . Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки – пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли – Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки – возможно на станке обрабатывать конуса .