Токарно-винторезный станок используется в разных отраслях промышленности, наиболее часто их можно встретить в машиностроительных производствах. Любая работа должна производиться качественно, но детали, от которых может зависеть жизнь и здоровье человека, должны производиться с особой филигранностью, что можно сделать только на отлично отрегулированном, исправно работающем станке. Для того чтобы он служил долго, а резьбовые детали соответствовали своему назначению, необходимо исправно проводить техническое обслуживание токарного оборудования.

Замена масла в токарном станке

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

- Сила тяжести, позволяющая перетекать маслу к месту трения самостоятельно

- Капиллярные силы, которые посредством пористых втулок и фитилей поднимают смазывающее вещество на определенную высоту.

- Сила вязкого трения, образующаяся между поверхностью и самим материалом для смазки, предотвращает стекание последнего вниз.

- Давление. Используется в ручных смазочных системах, вроде поршневых насосов и масленок.

- Центробежные силы, заставляющие масло поступать под давлением к поверхностям.

- Инерция. За счет захвата жидкости вращающимися элементами станка, разбрасывает ее частицы.

- Разница давлений, создающая самовсасывание масла посредством самих механизмов.

Сферы использование токарного оборудования

Токарно-винторезные станки различаются по весу и размеру, что напрямую зависит от отрасли, где они применяются. На них могут изготавливаться короткие и длинные, тонкие и широкие детали. На этих токарных станках может выполняться нарезка внутренней и внешней резьбы деталей. Чем тяжелее деталь, тем массивнее станок для её обработки.

Токарное оборудование лёгкого веса используется:

- в экспериментальных цехах;

- в приборостроении;

- в изготовлении деталей часовых механизмов.

Этот вид может иметь механическую подачу болванок к резцу, что позволяет ускорить изготовление одинаковых деталей, при необходимости выпуска их небольшими партиями. Для выпуска штучных изделий этот механизм не требуется, что отразится на конструкции токарного станка.

В промышленном производстве резьбовых деталей и инструментов чаще используются станки среднего веса. В их конструкции много автоматических систем, которые наравне с роторными механическими частями требуют профилактических проверок и отладок. Движущимся, закручивающимся, вращающимся, режущим и сверлящим деталям необходима регулярная смазка.

Токарное оборудование тяжёлого веса используется для более однообразных операций. На нём вытачиваются:

- валы;

- турбины;

- колёса на железнодорожные составы.

Несмотря на небольшой ассортимент продукции и небольшой выбор операций, станки эти простыми назвать нельзя. В его конструкции также много узлов требующих постоянного ухода и контроля. Смазка и очистка деталей усложняется из-за большого их веса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Выпускаемый тяжелой промышленностью, токарный станок модели 1К62 давно знаком специалистам по обработке металлов как надежный и простой в обращении агрегат.

Известный большинству работников, токарный станок типа 1К62 относится к популярным моделям оборудования, используемого для изготовления самых различных деталей. Их отличительной особенностью является повышенная функциональность, универсальность и высокая надежность. У специалистов по обработке металлических заготовок этот станок до сих пор котируются очень высоко.

Способы смазки токарного станка

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

- Защищает от износа механизмы и детали;

- Выводит из рабочей зоны продукты износа;

- Отводит тепло;

- Снижает коэффициент трения.

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

- Не образует пену;

- Не образует с продуктами износа стойких эмульсий;

- Устойчиво к повышенной температуре;

- Имеет высокие диспергирующие и моющие свойства;

- Обладает стабильным химическим составом.

Для индустриальных масел определяющими являются характеристики:

- Плотность – в большей степени влияет на свойства масел для гидравлических систем. Передающие качества уменьшаются при снижении именно плотности жидкости.

- Вязкость – параметр, который оказывает прямое влияние на качество смазки. Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость.

- Температура вспышки – влияет на расход масла и угар. По сути является температурой воспламенения жидкости.

- Температура застывания – учитывается при хранении жидкости и ее переливе.

- Зольность – степень очистки. Чем ниже этот показатель, тем лучше масло очищено.

- Кислотное число и содержание серы – степень очистки от кислот и серы.

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

- И – без присадок;

- ИГП (легированные) – с присадками.

В токарный станок заливают следующие марки индустриальных масел без присадок:

- И-5A – используется для смазывания механизмов и узлов, работающих на высокой скорости под небольшой нагрузкой, не требующих особых антиокислительных и антикоррозийных свойств смазывающего состава. При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5.

- И-8A – аналогичная предыдущей марка. При 40°С имеют кинетическую вязкость 9-11 мм2/c и воспламеняется от 130°С. Можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А – используется для смазывания узлов, работающих на меньших скоростях и больших нагрузках, например, направляющих скольжения и качения, зубчатых передач. Вязкость 29-35 мм2/c и температуру вспышки от 180°С. Можно заменить маркой ИГП-18 или другим близким по показателю вязкости.

- И-30А – в токарном оборудовании преимущественно используется для смазывания фартука, ходовых валов, салазок, резцедержателя, сменных шестерней. Вязкость 41-51 мм2/c и воспламенение происходит от 200°С. Можно заменить маркой ИГП-30 или близкими по показателям вязкости.

- И-40А – Применяется для смазывания зубчатых передач. Вязкость 61-75 мм2/c и температура вспышки от 200°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

- И-50А — вязкость 90-110 мм2/c и температура вспышки от 215°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

Токарный станок 1К62 – технические характеристики, паспорт, устройство

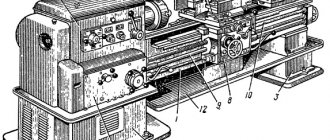

Токарный станок 1К62, который выпускался московским на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

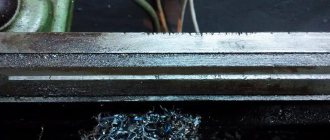

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

Характеристики 1К62 — часть 1 Характеристики 1К62 — часть 2 Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

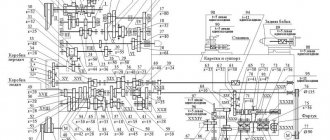

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

met-all.org

1М63 смазка

Описание работы

Циркуляционная система смазки коробки скоростей

Система включает в себя резервуар 9, лопастный насос 14, пластинчатый фильтр II и маслораспределитель 12. Лопастный насос приводится в действие при помощи шестеренчатой передачи от первого вала коробки скоростей. Подаваемое насосом масло проходит через фильтр и поступает в маслораспределитель, из которого по трубкам поступает на смазку подшипников шпинделя, в поддон для смазки фрикциона, на смазку тормозной электромагнитной муфты и зубчатых колес. Пройдя через смазываемые части, масло собирается на дне коробки скоростей. Контроль наличия в системе смазки и ее уровня в коробке скоростей осуществляется по маслоуказателям 10 и 8.

Рисунок 1 — схема смазки станка

Циркуляционная система смазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе смазки и ее уровня в фартуке производится по мас- лоуказателям 20 и 25. Контроль за работой плунжерного насоса производится при ускоренных перемещениях суппорта.

Циркуляционная дождевальная система смазки коробки подач

Система включает в себя резервуар 1, плунжерный насос 3 и трубчатый дождевальный маслораспределитель 6, расположенный в верхней части коробки подач. Плунжерный насос смонтирован в нижней части коробки подач и приводится в действие от эксцентрика на первом валу коробки подач. Масло подается насосом в трубчатый маслораспределитель, из которого поступает на смазку деталей коробки подач. Контроль наличия в системе смазки и ее уровня в коробке подач осуществляется по маслоуказателям 5 и 4.

Фитильная система смазки задних опор ходового винта, ходового вала

Система включает в себя ванночку 22, закрытую крышкой. Масло из ванночки по фитилю поступает к точкам смазки.

Фитильная система смазки сменных зубчатых колее

Система включает в себя ванночку 7 и поддон.

Масло по фитилю поступает к точкам смазки, а через отверстие в поддоне поступает в коробку подач.

Система смазки направляющих продольного перемещения суппорта и ходового винта

Система включает в себя резервуар 18 и плунжерный насос 19 с распределителем. Плунжерный насос периодически приводится в действие вручную путем осевых перемещений рукоятки включения насоса.

ВНИМАНИЕ! При отсутствии масла в маслоуказателях контроля работы лопастного и плунжерных насосов работать на станке нельзя.

Указания по монтажу и эксплуатации системы смазки

Перед пуском станка в эксплуатацию необходимо:

- заполнить резервуар 9 (см. рис. 9) коробки скоростей через отверстие 13 маслом индустриальным И-30А в количестве около 20 литров. Контроль уровня масла производится по маслоуказателю 8. В случае уменьшения подачи масла в маслоуказателе 10 следует через отверстие 13 повернуть 2-3 раза рукоятку пластинчатого фильтра для его очистки. В начале эксплуатации станка целесообразно производить очистку фильтра ежедневно, отстойник резервуара фильтра следует чистить при смене масла;

- заполнить резервуар 23 фартука через отверстие 26 маслом индустриальным И-20А в количестве около 3 литров. Контроль уровня масла производится по маслоуказателю 25. При длительной работе станка с использованием поперечного суппорта для обеспечения смазки фартука рекомендуется периодически производить 2-3 быстрых перемещения суппорта по станине. Применение масел с повышенной вязкостью ведет к замедленному расцеплению дисков муфт, вследствие чего возникают перебеги суппорта после его отключения или реверсирования движения;

- заполнить резервуар I коробки подач через отверстие 15 маслом индустриальным И-30А в количестве около 5 литров. Контроль уровня масла производится по маслоуказателю 4;

- заполнить резервуар 18 смазки направляющих суппорта через отверстие 27 маслом индустриальным И-30А в количестве около 0,2 литра. Контроль уровня

- масла производится по риске на стержне пробки отверстия 27. Для повышения равномерности и плавности перемещения суппорта, что особенно важно при резьбонарезных работах, рекомендуется в качестве смазки применять масло ВНИИ НП-401 ГОСТ 11058-75. Рекомендуется периодически, не реже 4-5 раз в смену, производить по 2-3 быстрых перемещения суппорта, предварительно перед каждым перемещением сделав вручную 3-4 двойных хода плунжера насоса;

- заполнить маслом точки смазки I-УП в соответствии с табл. 8. Смазать маслом индустриальным И-30А поверхности ходового винта, ходового вала и направляющие станины;

- залить масло индустриальное И-30А в ванночку 7 в количестве около 0,3 литра и в ванночку 22 — 0,2 литра;

- набить солидолом синтетическим С ГОСТ 4366-76 колпачковые масленки сменных зубчатых колес. Колпачковые масленки после заполнения и установки: завернуть на 1,5-2 оборота.

- При работе станка следует контролировать уровень масла по маолоуказателям 4, 8, 25 и стержню, установленному в отверстие 27. Контроль наличия подачи масла производится по маслоуказателям 5,10,20.

- Смену масла необходимо производить первый раз после 10 дней работы, второй — после 20 дней, затем через каждые 40 дней.

- Для слива масла при его смене предусмотрены сливные отверстия 2, 16, 24.

- Замену смазки НК-50 в подшипниках электронасоса следует производить не реже одного раза в 6 месяцев.

- ВНИМАНИЕ! Для смазки станка необходимо применять только фильтрованное масло.

Таблица — Перечень точек смазки

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука. Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

Для просмотра онлайн кликните на видео ⤵

#20 -Замена масла в токарном станке. Что и как лить? Подробнее

Как правильно СМАЗЫВАТЬ токарный станок 1к62. Подробнее

Эпопея с маслом продолжается. Токарный станок 1к62 Подробнее

Какое масло заливать в станок. Подробнее

Появился масляный фонтан . Передняя бабка 1к62 Подробнее

Какое масло использовать для смазки станка система смазки 1а616 Подробнее

Токарный станок 1К62 — Передняя бабка, слив масла, чистка. Подробнее

Небольшой обзор токарного станка 1к62 Подробнее

Токарный станок 1К62 — Как сделать Фитильную смазку Подробнее

Как смешать масло с водой. Замена масла токарного станка Подробнее

Про систему смазки 16к20 Подробнее

Как нарезать резьбу на токарном станке 1к62 Подробнее

Проверка станка при покупке. №1 Подробнее

✅ Проточка тормозных дисков / brake disk groove/ الحز من الأقراص Подробнее

Самодельные дверные ручки из эпоксидной смолы. Epoxy Door Handles Подробнее

Вечный глазок уровня масла Подробнее

ТОКАРНЫЙ СТАНОК .Замена масла,чистка гитары/TV 4 oil changes,cleaning the guitar Подробнее

1-3 Техническое обслуживание токарного станка — Перезагрузка с улучшениями Подробнее

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62. 1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации.

- Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Как происходит смазка станка в автоматическом режиме

Смазка токарно-винторезного станка, вернее движущихся его частей, должна происходить во время работы постоянно. О поступлении смазочных веществ на ротор говорит вращающийся диск на шпиндельной бабке. Вращение его должно начаться в течение минуты после запуска оборудования. Этого времени должно хватить, чтобы шестерённый насос, соединённый ременной передачей с основным двигателем агрегата, подал масло в резервуар. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Прерывистое движение или остановка диска, показывающего поступление смазки к деталям токарно-винторезного станка, говорит о том, что фильтр засорён или в системе недостаточно смазки. В этом случае станок необходимо

- отключить,

- обесточить,

- снять фильтр,

- промыть его керосином,

- проверить уровень смазки в резервуаре,

- при необходимости долить масло,

- вставить фильтр на место и запустить агрегат.

Как снять фильтр

Сетчатый фильтр состоит из нескольких элементов. Чтобы достать его из резервуара, который служит фильтру корпусом, необходимо отсоединить от него шланги и открутить нижнюю гайку, снять фильтры вместе с пластиковой оправой.

Внимание! Промывать фильтры можно только в керосине. Ни в коем случае нельзя очищать их воздухом. Такой способ очистки может привести к моментальной потере сеткой своих рабочих качеств. Сильное давление воздуха деформирует её ячейки.

Плановое техническое обслуживание с обязательной промывкой фильтра производится в соответствии с указаниями в техническом паспорте оборудования.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Причины погрешностей точения на токарно-винторезном станке 1К62

На точность и чистоту обработки могут влиять следующие факторы:

- Неправильная установка станка на фундаменте по уровню;

- Наличие зазора между прижимными планками каретки и станиной; наличие зазора между направляющими и клиньями (необходимо подтянуть прижимные планки и клинья);

- Нежесткое пружинящее крепление резца;

- Деталь, закрепленная в патроне, имеет большой вылет (ее следует поддержать люнетом или поджать центром);

- Плохо закреплена планшайба для патрона, крепежные винты патрона недостаточно затянуты;

- Наличие грязи в конусном отверстии шпинделя;

- Неуравновешена масса патрона или обрабатываемой детали (необходимо уравновесить);

- Неправильно выбраны режимы резания (велика скорость резания или подача);

- Неправильно отрегулированы подшипники шпинделя. (о регулировке см. раздел «Регулирование станка», стр. 43).

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы.

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Имеющаяся в этом узле рукоятка переключения скоростей позволяет выставлять один из 4-х возможных разрядов частот вращения вала в соответствие с нанесенным на нее обозначением.

Задняя бабка поддерживает металлическую деталь в режиме центрированной обработки, создавая вторую опорную точку. При совершении операции сверлении она посредством особого прихвата стыкуется с кареткой суппорта, обеспечивая тем самым механическую подачу от него. При этом сам инструмент вставляется в специальный пиноль.

Суппорт модели и механизм фартука

Рабочий механизм фартука с имеющимися на нем муфтами обеспечивает как прямой, так и обратный ходы суппорта и рабочей каретки. Для управления их перемещениями на нем предусмотрена специальная рукоятка. Помимо этого, фартук оснащен блокировочным механизмом, не допускающим работу с двумя подачами сразу (продольным перемещением и поперечным сдвигом). Здесь же располагается предохранительная муфта, срабатывающая в случае перегрузки фартука.

Величина просвета (зазора) в ней выставляется при заводской настройке станка. В случае ремонта он корректируется специальным винтом, находящимся снизу фартука в торце основания маточной гайки.

Читать также: Ресанта саи 220пн схема и неисправности

Коробка подач и скоростей

КП обеспечивает задание необходимых скоростей вращения основного рабочего вала в широком диапазоне частот. Такая возможность позволяет не только обтачивать заготовки, но и делать на станке резьбовые нарезки пяти видов (в разных скоростных режимах).

Для управления величиной подачи при подготовке резьбы в КП предусмотрена специальная ручка, имеющая несколько положений. Если требуется нарезать более тонкую резьбу – она устанавливается в положение, когда ходовой винт подсоединяется по прямой схеме (в обход коробки подач).

Для реализации режима «Быстрое перемещение» в ней имеется специальная обгонная муфта, монтируемая на выходном валу.

Система смазки 1К62

Основные узлы и механизмы КП, а также все входящие в ее состав подшипники смазываются за счет автоматической подачи масла из резервуара, размещенного в нижней зоне опоры передней бабки. Оно засасывается из емкости с помощью отдельного насоса, приводимого в действие посредством эксцентрикового кулачка. После этого масло по системе трубок прогоняется через фильтр, а затем поступает в подшипник передней бабки (на шпиндель и на лоток).

Далее, своим ходом оно опускается к узлам зубчатых передач, подвижным втулкам и другим подлежащим смазке точкам. В задний подшипник смазочный материал поступает из дополнительного резервуара, оснащенного фетровым фитилем.

Схема электрическая

Электрика станка содержит в своем составе следующие обязательные компоненты:

- вставки плавкие предохранительные;

- комплект выключателей различного функционального назначения;

- элементы коммутации силовых цепей (реле и контакторы);

- осветители (лампочки);

- понижающий преобразователь 380/220 Вольт и выпрямительные элементы.

В электрическую часть станка помимо всего перечисленного входят электродвигатель основного привода (М1), а также трехфазные моторы быстрого хода и насоса охлаждения.

Дополнительная информация: Через специальный штепсельный разъем к конструкции подключается двигатель гидроагрегата (М4).

Этот мотор – вспомогательный, работающий совместно с подключаемым к нему гидрокопировальным устройством (на рисунке выше он обозначен как М4*).

Схема кинематическая

Чтобы разобраться с относительным расположением и взаимодействием узлов агрегата, а также отдельных его деталей – важно изучить кинематическую схему (рисунок ниже).

Проще всего сделать это, если заглянуть в паспорт агрегата 1К62, где подробно описывается не только устройство станка, но и порядок работы всех механизмов. Ознакомившись с тонкостями и особенностями конструкции, оператор сможет эффективно использовать весь ее функционал.

Общая конструкция и принцип работы

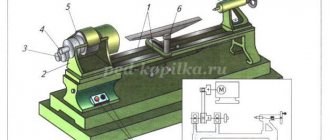

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Перечень органов управления станка 1к62 (см. Рис.5)

Пазиция на рис.5

Органы управления и их назначение

2 5; 9 7 8 10 11 12 13 15 16 17 18 20 22 24 25 26 27 29, 38 32 34 35 36 39

Рукоятка выбора типа резьбы и вида работ (резьбы ил подачи) Рукоятка установки чисел оборотов шпинделя Рукоятка установки нормального, увеличенного шага резьбы и положения при делении на многозаходные резьбы Рукоятка установки правой и левой резьбы и подачи Рукоятка ручной поперечной подачи суппорта Рукоятка поворота и крепления резцовой головки Выключатель местного освещения Винт крепления каретки для торцевых робот Рукоятка ручного перемещения верхней части суппорта Кнопка включения быстрых ходов каретки и суппорта Рукоятка управления ходами каретки и суппорта Рукоятка крепления пиноли задней бабки Выключатель насоса охлаждения Вводный выключатель Сигнальная лампа выключения электросети Рукоятка крепления задней бабки к станине Маховик перемещения пиноли задней бабки Гайка болта дополнительного крепления задней бабки Рукоятка управления фрикционом Рукоятка включения гайки ходового винте Кнопочная станция включения и выключения главного привода Маховик ручного перемещения каретки Кнопка выключения реечной шестерни при нарезании резьб Рукоятка установки величины подачи и шага резьб

Рис.5 – Расположение органов управления и места табличек станка 1К62

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Планово-предупредительный ремонт — ППР

Планово-предупредительный ремонт – это совокупность мероприятий по поддержанию станка в рабочем состоянии с сохранением его технических характеристик на уровне, соответствующем указанному производителем в паспорте станка.

В соответствии с графиком ППР, составленным на основании режима эксплуатации агрегата, производятся:

- Технический уход – чистка, смазка, заливка и смена масел.

- Замена изношенных деталей и затупившихся резцов.

- Промывка всего станка или отдельных его узлов.

В план ТО по предупредительному ремонту должны быть включены:

- профилактические ремонты;

- текущие (малый и средний) ППР;

- капитальный ППР.

Межремонтное ТО

Соблюдение требований эксплуатации, заявленные производителем, относятся к:

- механизмам управления оборудованием;

- ограждениям рабочего места;

- поддержанию смазочных устройств и резервуаров в чистоте, контролю за их наполнением смазочными материалами.

- устранению мелких неполадок;

- регулировке настраиваемых механизмов.

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

Читать также: Реверсивная схема управления асинхронным двигателем

ППР автоматических станков производится ежедневно, после закрытия смены. В условиях работы цеха в 2 и 3 смены, обслуживание их производится 1 раз в 8 часов. В цехах со сменным графиком работы обязательно должна быть ремонтно-наладочная служба, состоящая из:

- механиков;

- смазчиков;

- слесарей;

- электриков;

- шорников и других специалистов узкого профиля.

Это должно обеспечить высокое качество каждого узла в отдельности, и станка в целом.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.