Точность превыше всего | 14.04.2018

При самостоятельной нарезке резьбы – внутренней или наружной – часто требуется резьбомер. Он поможет верно подобрать параметры профиля резьбы и избежать проблем с изготовлением второй детали в соединении. Сегодня, мы поговорим о видах и работе с этим нехитрым инструментом.

Устройство и функционал

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Чтобы сделать правильный выбор, необходимо знать основное отличие метрического приспособления от дюймового. Метрический инструмент предназначен для определения расстояния между витками, в то время как дюймовые модели устанавливают количество витков на 1 дюйме.

Характеристики устройств

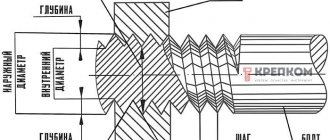

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.

Набор резьбовых шаблонов

Это удобный резьбоизмерительный инструмент, используемый для проверки шага резьбы путем сопоставления зубчатых шаблонов с профилем резьбовой поверхности на детали.

Дюймовые резьбомеры UNC / UNF, BSPP / G показывают количество витков на дюйм, а метрические — шаг, то есть расстояние между соседними гребнями в миллиметрах.

Резьбовой измеритель шага состоит из набора пластинчатых щупов (шаблонов), шарнирно соединенных в одном металлическом держателе. Каждая пластина имеет зазубрины в форме резьбы с соответствующим значением шага. Как правило, в одной связке – щупы с мелким шагом, в другой – с крупным. Существуют и комбинированные измерители, когда с одной стороны шаблоны метрических стандартов, а с другой дюймовых.

Сфера применения

Любой болт предполагает наличие гайки. Чтобы получился идеальный комплект, необходимо правильно определить диаметр болта. Речь идет о наружном размере, который и будет исходным значением при подборе соединительного элемента. Некоторые мастера для определения диаметра используют штангенциркуль.

Мало определить правильный диаметр. Нужно еще и выяснить точный тип резьбы. Она может быть как дюймовая, так и метрическая. Мастера, которые постоянно сталкиваются с такими деталями, определяют все безошибочно. Визуальные отличия ярко выражены. Однако, сложнее обстоят дела с размером шага резьбы. Точно установить его не под силу даже профессиональному слесарю. Чтобы не угадывать, а определить значение, необходимо прибегнуть к помощи инструмента.

Шаг нарезки нужно установить в таких ситуациях:

- Чтобы понять, можно ли увеличить длину свинчивания.

- При проведении поверхностной обработки гайки и болта.

- Установления возможности среза нескольких витков нарезки.

- Выявление показателя устойчивости используемых соединений, исходя из эксплуатационных условий.

Инструмент помогает определить тип нарезки, с которой будет сталкиваться пользователь. Инструмент пользуется повышенным спросом у профессиональных строителей и изготовителей всевозможных заготовок, где присутствует резьба. Помогает данное приспособление мастерам по ремонту разнообразной техники. Оно дает возможность определить качество сборки.

Гребенки – универсальная вещь. Они помогают не только измерить шаг витков, но и определить их количество с уровнем заполнения профиля.

Правила пользования прибором

До момента определения шага резьбы, измеряют ее диаметр. Это – необходимое условие, так как не все нарезки обладают полным диапазоном шагов. Больше всего это касается небольших (до 5 мм) и больших (свыше 120 мм) нарезок. Без штангенциркуля невозможно определить наружный диаметр. Как только показатель установлен, стоит заняться выяснением шага. В этом деле незаменимым помощником будет резьбомер. Измерительная система не вызывает особых сложностей. Правила пользования им выглядят следующим образом:

- Берется в руки прибор и выбирается подходящая пластина с зубчиками. Она прикладывается к резьбе болта, гайки или винта.

- Пластинка подбирается до тех пор, пока не будет установлено полное совпадение.

- Как только грани гребенки совпадут с нарезкой на заготовке, устанавливается значение шага.

- Величина указана на боковушке гребенки.

Легче всего производить замеры наружной нарезки. Для измерения внутреннего шага нужно освещать участок замера. Таким же образом осуществляются замеры дюймовой и метрической разметки на заготовках. Если при замерах метрической нарезки получается показатель 1,75 мм, это свидетельствует о том, что между вершинами спирали расстояние 1,75 мм. При получении значения 28 при дюймовой нарезке говорит о том, что в одном дюйме имеется 28 витков.

По окончанию работы инструмент необходимо привести в порядок. Это предполагает очищение граней от грязи и пыли, которые могут оседать при измерительных манипуляциях.

Как выбрать приспособление

К выбору любых инструментов, в том числе и резьбомеру, стоит подходить с особой серьезностью. Какой фирмы лучше приобрести продукцию, зависит от многих факторов, в том числе и личных предпочтений. Специалисты рекомендуют с опаской относиться к бюджетным вариантам. Они могут быть некачественными, что в дальнейшем может привести к негативным последствиям.

Критерии выбора у всех разные. Многое зависит от сферы использования устройств. Одни отдают предпочтение метрическим моделям, другие не мыслят своей деятельности без дюймовых аналогов. Самые хорошие приборы стоят больших денег, но и работать с ними легко и просто. Немаловажное значение имеет и материал изготовления. Оригинальные приспособления выполнены из прочной стали. Их точность не поддается сомнению.

Проблема, где купить конструкции, не стоит. Полки специализированных торговых точек наполнены товаром от лучших производителей. Ежегодно выпускаются новинки, с которыми мастера советуют ознакомиться. Есть как недорогие, так и дорогостоящие изделия.

Можно продукцию заказать онлайн в интернет – магазине. Желательно предварительно изучить перечень предлагаемого товара, оценить его качество по фотографиям, провести обзор отзывов. Главное – не попасться на уловки нерадивого поставщика, который, вместо дорогостоящих популярных моделей, постарается всучить дешевую некачественную китайскую подделку.

Правила техники безопасности при работе с прибором

Несмотря на простоту инструмента, существуют определенные правила его эксплуатации, которые необходимо неукоснительно соблюдать. Основные положения выглядят следующим образом:

- Чистота приспособления должна быть на высоте, вне зависимости от того, относится он к метрическому или дюймовому типу. Это поможет продлить его эксплуатационный срок и избежать возможного выхода из строя.

- Для хранения устройства необходимо обзавестись прочной и плотной емкостью, обладающей твердой поверхностью. Идеальным вариантом будет ящик или контейнер.

- Нельзя вместо него использовать иные приборы, не предназначенные для проведения измерительных манипуляций.

- Заготовка с проделанной разметкой должна быть прочно зафиксирована, и находиться в неподвижном положении. Если этого не сделать, можно допустить существенную погрешность при измерении.

- Мастер, вне зависимости от опыта и навыков, должен облачаться в специальную одежду, во избежание возможности получения травмы.

- Категорически запрещено эксплуатировать неисправное изделие. Щупы должны быть гладкими, никаких царапин, сколов и вмятин. Наличие дефектов негативно скажется на точности измеренных данных и последующих расчетах.

Стоит отметить, что многие проблемы возникают из-за некачественности используемых материалов при изготовлении продукции. Долгий срок службы гарантирован стальным конструкциям. Если приобрели недорогой товар с корпусом, изготовленным из пластмассы, ждите преждевременно выхода его из строя. Особой прочностью пластмасса не обладает, поэтому при регулярном активном использовании прибора он может быстро выйти из строя.

Рейтинг качественных и недорогих резьбомеров

Этот практичный и относительно недорогой набор специальных шаблонов пользуется спросом среди опытных специалистов. С его помощью человек может без труда определить соответствие резьбы диаметру. Диапазон исчисляется за счет миллиметровой размеренности. Пригодится как в домашних условиях, так и профессиональных мастерских. Вес изделия 0,025 кг. Заявленные производителем габариты – 75х15х15 мм. Коэффициент погрешности составляет 15 мкм. Комплект состоит из 17 различных шаблонов.

- высокое качество сборки и расходных материалов;

- отличная комплектация;

- проверенный временем бренд;

- упаковка, которую можно использовать для дальнейшего хранения;

- эксплуатационный срок.

Источник

Виды резьбомеров и особенности определения шага резьбы на болтах и гайках

При нарезке резьбы на заготовках, возникает необходимость применения не только метчиков и плашек, но еще и резьбомера. Этот инструмент позволяет идентифицировать параметры профиля резьбы, исключив в дальнейшем возникновение трудностей с изготовлением вторых элементов в соединении. Прибором оценивается точность выполненной нарезки, поэтому мастерам, сфера деятельности которых связана с изготовлением резьбовых деталей, попросту необходимо иметь резьбомер. Какие виды резьбомеров бывают, и как при помощи этого инструмента определяется шаг резьбы, об этом вы подробно узнаете в материале.

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки. При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться.

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Приборы для контроля резьбы

Для комплексного контроля и измерения

наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПРдля комплексного контроля и измерения наружных метрических резьб

При поэлементном контроле

наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

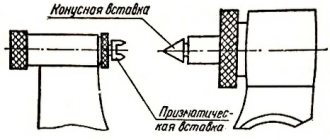

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

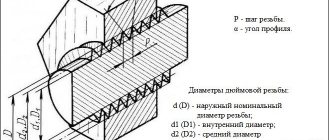

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

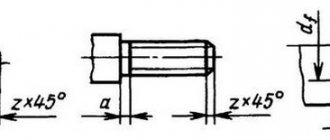

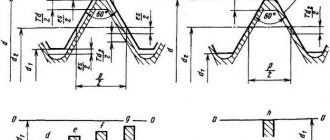

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника.

Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52).

Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Как отличить метрическую резьбу от дюймовой

На глаз отличить резьбу метрическую от дюймовой, или наоборот, способны только мастера, ежедневно сталкивающиеся с нарезками. Если попытаться «на глаз» отличить нарезку не профессионалу, то есть очень большой риск принять болт UNC 5/16 дюйма за метрический М8. Определить соответствие типу резьбы можно резьбомером, но когда такого идентификатора нет в наличии, необходимо прибегнуть к другим способам.

Самый простой способ понять, какой тип резьбы на болте — воспользоваться гайкой с уже известными параметрами (и наоборот). Если же такой возможности нет, тогда следует прибегнуть к таким действиям:

- Осмотреть головку детали, на которой могут присутствовать радиальные линии

- Если радиальные линии имеются на головке крепежа, то это говорит о наличии дюймовой нарезки

- Отсутствие радиальных линий подтверждает факт использования метрической резьбы

Однако этот способ не всегда приемлем, так как крепежи с классами прочности от 0 до 2 не имеют маркировки. Наличие линий и чисел на головке болта говорят о прочности изделия.

Зачем нужны резьбомеры

Чтобы укомплектовать болт или другую деталь гайкой, во внимание принимается такой важный параметр, как диаметр. Это наружный диаметр детали, по которому и подбирается элемент для соединения. Узнать диаметр резьбы (внутренний или внешний) на заготовке можно при помощи штангенциркуля. При выборе элемента соединения нужно также знать тип резьбы — метрическая или дюймовая. Однако с этим не возникает трудностей у мастеров, которые сталкиваются с такими деталями. Выше представлено подробное описание того, чем отличается метрическая резьба от дюймовой. Отличить их можно визуально, но что делать, когда нужно узнать шаг резьбы? Определить его не сможет даже самый опытный слесарь, поэтому специально для выяснения значения этого параметра, используются резьбомеры.

Необходимость выяснения шага нарезки возникает в следующих случаях:

- Если предстоит выполнить поверхностную обработку болта или гайки

- Для уточнения возможности увеличения длины свинчивания

- Чтобы выявить устойчивость резьбового соединения к эксплуатационным условиям

- Для определения возможности среза одного или нескольких витков нарезки

При помощи резьбомера можно также определить тип нарезки, с которой предстоит работать пользователю. Применение этого инструмента востребовано только среди мастеров, которые занимаются изготовлением различных изделий и заготовок с резьбой, а также специалистов, занимающихся ремонтом различной техники.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

- Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

- Дюймовый — предназначен только для работы с дюймовыми типами нарезок. Применяется прибор в сфере радиоэлектроники, авиастроении, сантехнике, а также при производстве различных станков. В наборе дюймового резьбомера присутствует 17 пластин с соответствующими зубьями, которые отличаются от метрического прибора углом расположения. Самая маленькая гребенка оснащена 28 витками, а самая большая имеет 4 грани. Определение шага осуществляется по количеству нитей на 1 дюйм. Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборами

- Трапецеидальный — специальный прибор, предназначенный для работы с трапецеидальными типами нарезок. Другое название этого прибора Т-резьбомер

- Универсальные — приборы, на которых присутствуют пластины для калибровки дюймовой и метрической резьбы. Такие приборы позволяют одновременно работать с разными типами нарезок, что особенно актуально в слесарном деле

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Средства измерения резьб. Проволочки измерения резьбы.

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

Для автоматического контроля и подналадки применяются приборы контактного и бесконтактного действия. У приборов контактного действия наконечник находится в контакте с измеряемым изделием и может, срабатываясь, быть причиной погрешности прибора. Для уменьшения такой возможности наконечники приборов активного контроля изготовляют из твердого сплава, алмазов, агатов или других особо твердых материалов.

Приборы для измерения резьб.

Основными контролирующими параметрами резьб являются наружный средний и внутренний диаметры, угол профиля и шаг. При измерении резьб применяются средства комплексного и поэлементного контроля.

Для комплексного контроля наружных метрических резьб применяются жесткие предельные калибры-кольца (ГОСТ 17763 — 72 и ГОСТ 17764 — 72) или резьбовые скобы. Внутренние резьбы проверяются резьбовыми калибрами-пробками (ГОСТ 17756 — 72 и ГОСТ 17759 — 72). При пользовании резьбовыми калибрами-пробками и кольцами комплексным измерителем является проходной калибр. Непроходной калибр применяется для измерения предельного размера среднего диаметра.

При поэлементном контроле наружный диаметр болта может проверяться любым измерительным средством, применяемым для контроля диаметра валов, а внутренний диаметр гайки – любым измерительным средством для контроля отверстий.

Для контроля среднего диаметра применяют контактный или бесконтактный методы. Контактный метод контроля основан на применении вставок в микрометр или трех проволочек.

Вставки резьбового микрометра.

Микрометр со вставками применяют при контроле среднего диаметра треугольной резьбы с углами профиля 60 и 55°. Измерение производится в пределах от 0 до 350 мм, причем для каждого интервала в 25 мм применяются или отдельные микрометры, или специальные сменные пятки. Комплект вставок к микрометру состоит из двух вставок (рис. 1): призматической, которая устанавливается вместо пятки микрометра, и конусной, устанавливаемой в отверстие микрометрического винта.

Рис. 1. Вставки к резьбовому микрометру.

Микрометр оснащается пятью комплектами вставок, которые устанавливаются применительно к шагу проверяемой резьбы: 0,4 — 0,5; 0,6 — 0,8; 1 — 1,5; 1,75 — 2,5 и 3 — 4,5 мм.

Измерение резьбы методом трех проволочек.

При контроле среднего диаметра применяют комплект из трех проволочек одинакового диаметра. В процессе замера две проволочки устанавливают во впадины резьбы с одной стороны, а третью — в противоположную впадину. Размер проволочек выбирается по специальной таблице в зависимости от шага и угла профиля резьбы. Идеальным размером для проволочек является диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Измерения среднего диаметра резьбы.

В зависимости от требуемой точности при измерении проволочками используют микрометры или оптико-механические приборы, обеспечивающие более точные показания. Если оси проволочек при измерении расположены вертикально, то проволочки подвешивают на кронштейне, укрепленном на применяемом приборе (рис. 2). К проволочкам подводят измерительные поверхности и измеряют расстояние между выступающими точками трех проволочек, находящимися во впадинах резьбы, затем по формулам определяют средний диаметр.

Расчет среднего диаметра резьбы.

Средний диаметр резьбы с углом профиля 60°:

Dcp=M – 3d + 0.866s,

где M — размер, полученный в результате измерения, мм;

d — диаметр проволочки, мм;

s — шаг измеряемой резьбы, мм.

Если угол профиля составляет 55°, то средний диаметр цилиндрической резьбы:

Dcp=M – 3,165d + 0.9605s.

Рис. 2. Измерение резьбы с помощью трех проволочек.

Бесконтактные методы контроля резьбы с помощью среднего диаметра резьбы основаны на трех проволочек, применении измерительных микроскопов с угломерными окулярными, головками, а также проекторов.

Индикаторные измерительные приборы.

Контроль точности шага резьбы и измерение угла профиля также осуществляется на измерительных микроскопах или проекторах.

Контроль среднего диаметра внутренней резьбы может выполняться индикаторными приборами с раздвижными полупробками, индикаторными приборами с раздвижными вставками, а также на горизонтальных оптиметрах с помощью измерительных дуг для внутреннего измерения, оснащенных шаровыми измерительными наконечниками.

На большинстве заводов при расточке отверстий для предварительных измерений пользуются пробками и штих-массами, а также штангенциркулем. Установка резца для снятия стружки до требуемого размера производится по лимбу поперечного суппорта станка на основе показаний штангенциркуля. При обработке отверстий по 2-му и 3-му классам точности такой общепринятый способ измерений связан с большими затратами времени на снятие пробных стружек, а зачастую и на излишние проходы.

Измерить размеры ряда детален в процессе обработки можно с помощью индикаторного приспособления (рис. 3), которое благодаря специальной конструкции упорной планки 1, позволяет установить в удобном месте, впереди поперечных салазок суппорта, держатель 3 индикатора 4. При подаче поперечных салазок от себя штифт индикатора упирается в выступ планки 1. Винт 2 предохраняет индикатор от поломки. Это приспособление является универсальным, оно может быть применено как при расточке, так и при обточке. Для обточки упорную планку и индикатор 3 поворачивают на 180°.

Рис. 3. Индикаторное приспособление для активного контроля размеров при обработке на токарном станке.

Практика показала, что применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия, а также применение индикаторного приспособления (рис. 3) позволяет уменьшить вспомогательное время и обеспечить высокую точность измерений внутренних размеров.

При обработке отверстий необходимо по индикатору настроить резец на снятие первой стружки с припуском 0,1 — 0,2 мм на сторону, заметить показание индикатора и снять первую стружку. После этого замерить полученный размер отверстия индикаторным прибором, настроенным по установочному кольцу, имеющему номинальный размер отверстия (при настройке индикаторный прибор устанавливается на ноль).

Измерив отверстие, определяют, какой слой металла нужно снять резцом для получения окончательного размера отверстия, и по индикатору устанавливают резец для расточки отверстия на чистовой размер. Такой способ измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он вполне доступен для рабочих невысокой квалификации.

При больших партиях деталей небольшой массы иногда целесообразно сначала провести предварительную расточку всей партии деталей с припуском 0,3 — 0,5 мм на диаметр и затем за один проход, применяя жесткий резец, провести чистовую расточку.

Учитывая, что резец в процессе работы изнашивается, вследствие чего размер отверстия уменьшается, во время обработки каждой последующей детали следует проверять индикатором для внутренних измерений действительный размер отверстия уже обработанной детали и, исходя из показаний индикатора, настраивать индикаторное устройство с учетом износа резца.

Преимущество работы с индикатором заключается еще и в том, что на его показания не влияет износ резьбы винта и гайки поперечного суппорта, тогда как показания лимба зависят от степени износа резьбы.

Следует отметить, что общепринятые способы расточки отверстий не обеспечивают высокой точности. При обработке отверстия, диаметр которого меньше заданного, токарь не имеет точного представления о том, сколько сотых долей миллиметра нужно дополнительно снять для получения окончательного размера. Поэтому он часто вынужден прибегать к добавочным проходам, что значительно увеличивает затраты времени на обработку и ухудшает качество.

Применение индикаторных приспособлений дает возможность работать уверенно и с большой точностью. Использование индикатора не исключает применения предельных калибров. Проверка отверстий предельным калибром является обязательной при окончательном контроле размера.

Как правильно пользоваться резьбомером — пошаговая инструкция

Перед тем, как определить шаг резьбы, необходимо изначально измерить ее диаметр. Это делается по той причине, что не все диаметры нарезок могут иметь полный диапазон шагов. Это актуально для мелких нарезок менее 5 мм, а также для больших — свыше 120 мм. Чтобы определить наружный диаметр нарезки, понадобится воспользоваться штангенциркулем. После определения диаметра, можно приступать к измерению шага резьбы. Для этого используется резьбомер. Если прибора нет, то есть другой способ определения шага резьбы, которым сегодня многие пользуются до сих пор. Подробная инструкция — как пользоваться резьбомером, имеет следующий вид:

- На приборе необходимо выбрать подходящую пластину с зубьями, и приложить ее к резьбе на гайке, винте или болте

- Подбор пластин к форме нарезки осуществляется до тех пор, пока не будет достигнуто полного и точного совпадения

- При совпадении граней гребенки с нарезкой на заготовке определяется величина шага

- Значение указывается на боковой стороне гребенки

На этом процесс определения шага резьбы завершен. Проще всего проводить измерения наружной нарезки. Если измеряется шаг внутренней нарезки, то необходимо дополнительно подсвечивать место проводимого замера. Аналогичным способом проводятся измерения метрической и дюймовой резьбы на заготовках. Если проводятся измерения метрической нарезки, тогда получаем соответствующее значение, например, 1,75 мм. Это означает, что расстояние между вершинами спирали составляет 1,75 мм. Если проводятся измерения дюймовой нарезки, тогда получаем значение, например, 28. Это говорит о том, что в одном дюйме присутствует 28 витков.

Более подробно о том, как пользоваться резьбомером, рассказывается в видео ролике.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Инструкция по определению шага трапецеидальной резьбы

Кроме метрической и дюймовой нарезки, существует также трапецеидальная резьба. Отличается она от рассмотренных выше типов тем, что ее профиль имеет угол 30 градусов. Применяется такой тип нарезки преимущественно в конструкции механизмов, где энергия вращения преобразуется в поступательные движения. Самый яркий пример, где используется трапецеидальная резьба — это тиски.

Для обозначения такого типа нарезки применяется маркировка Tr, а шаг нарезки измеряется в миллиметрах. Если на метрической нарезке шаг представляет собой расстояние между вершинами, то на трапецеидальной — это одинаковое расстояние между зубьями. Ниже на фото буквой P обозначен шаг трапецеидальной резьбы.

Для его измерения существует специальный Т-резьбомер, который стоит дороже дюймовых и метрических приборов. Чтобы его не покупать в случае необходимости определения шага трапецеидальной резьбы, имеется соответствующий алгоритм. Для этого необходимо измерить наружный диаметр, и сравнить его с табличными значениями, получив соответствующий результат.

Резьбомер-линейка

В нашем магазине представлены уникальные и простые в использовании инструменты для быстрого определения размеров крепежа. Они выполнены либо в форме шаблонной линейки, либо угольника и предназначены для измерения длины, диаметра и шага резьбы гаек, шайб, болтов и винтов в дюймовых (американских) и метрических единицах. Прочный пластик / металл и компактный размер позволяют носить измерители крепежа в кармане и хранить там, где они могут понадобиться.

- Просто приложите ваш болт к шаблонам и прочитайте длину.

- Используйте калибровочные отверстия, чтобы быстро определить диаметр.

- Измерьте дюймовый и метрический шаг резьбы, прикладывая болты к резьбовым шаблонам и надевая гайки на калибры.

Линейка шаблон станет полезна продавцам-консультантам магазинов, продающих крепеж и, в конечном итоге, поможет потребителям сделать правильный выбор в отношении болта, который они пытаются использовать взамен вышедшего из строя. Измерительный инструмент для болтов и гаек станет отличным подарком любому мастеру, работающему в сфере технического обслуживания и ремонта автомобилей, бытовой техники, электроники, оборудования.

Метрические и дюймовые шаблоны для болтов изготовлены в США по заказу , о чем свидетельствует надпись на одной из сторон линейки.

Рекомендации по работе с резьбомерами

При эксплуатации резьбомеров нужно учитывать некоторые особенности. Эти особенности выглядят следующим образом:

- Хранить прибор рекомендуется в герметичных ящиках или контейнерах, чтобы предотвратить механическое воздействие и деформацию инструмента

- Получить высокоточные результаты измерений можно при использовании только специального инструмента, и прибегать к помощи линейки, штангенциркуля и микрометра следует в исключительных случаях, когда под рукой нет специализированного прибора

- При проведении идентификации резьбы необходимо обеспечить неподвижность заготовки. В противном случае, это негативно отразится на качестве проводимых измерений

- Резьбомеры имеют острые грани, поэтому при эксплуатации важно соблюдать технику безопасности

- Если на щупах прибора имеются внешние дефекты, то такой инструмент не может использоваться для проведения точных измерений. Дефекты в виде царапин, сколов, вмятин и т.п., негативно повлияют на точность проводимых расчетов

В продаже можно встретить резьбомеры не только металлические, но и пластиковые. Как правило, из пластика изготовлен корпус, а щупы делают исключительно из специальных марок стали. Приборы с пластиковым корпусом имеют значительный недостаток — низкая прочность, но при этом стоят они не более 100 рублей.

В завершении следует подвести итог, и отметить, что определить шаг резьбы болтов, гаек и прочих крепежных изделий не представляет особых трудностей, если знать алгоритм, и владеть специальным инструментом. Полученные значения после применения резьбомера позволяют изготовить вторую крепежную деталь для обеспечения прочного и разъемного соединения.

Источник