Резцы токарные проходные упорные отогнутые – вид режущего токарного инструмента, применяемого для обработки элементов цилиндрической формы. Подходят как для предварительной, так и для окончательной обработки.

Находят применение в частных мастерских, в цехах на машиностроительных заводах и т.д. Рекомендуются для работы с не жесткими предметами. Производятся в соответствии с действующим ГОСТом 18879-73.

Характеристики по геометрии

Все модификации резцов токарных проходных упорных отогнутых состоят из одинаковых частей. Изменяются только значения некоторых углов. Главная рабочая часть – головка на стержне. Стержень прикрепляется к резцедержке. Передняя поверхность заточена под углом, позволяющим уходить стружке.

Основной режущей частью является главная кромка. Образуется на пересечении главной передней и тыльной сторон. Дополняет резец токарный проходной упорный дополнительная режущая кромка.

Вершина представляет собой пересечение главной и дополнительной режущих кромок. Модельный ряд различается углами. Это связано с особенностями предназначения, специализацией на разных видах деталей.

Широкий размерный ряд позволяет подобрать лучший инструмент для поступающих в мастерскую задач. Резцы токарные проходные упорные отогнутые разных размеров могут иметь прямоугольную или квадратную форму сечения.

Основные размеры и особенности геометрии резца

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Передняя поверхность скошена — для удаления продуктов резания. Главная режущая кромка режет металл. Вершиной является пересечение режущих кромок. Углы токарного резца, точнее заточки его вершины определяется видом работы.

Плюсы и минусы

К преимуществам резца токарного проходного упорного относятся:

- долгий срок эксплуатации;

- высокая стойкость к износу режущей части;

- обработка сложных поверхностей;

- высокая точность;

- пониженный риск выбраковки обтачиваемых предметов.

Например, высокоточные проходные упорные резцы используют на небольших и ступенчатых элементах. Величина основного угла на рабочей части доходит до 90°. Поэтому уровень рабочей вибрации понижается. Меньше вероятность случайно испортить, повредить деталь.

Резец токарный проходной упорный – рабочий инструмент, предназначенный для выполнения конкретных задач. Изготовленный в соответствии с требованиями стандарта и грамотно используемый по назначению, он не имеет особых минусов. Брак проверяют при покупке.

Разновидности и классификация

В соответствии с действующим межгосударственным стандартом резцы токарные проходные упорные выпускаются 2-х типов:

- прямые с углом 90° (правые и левые);

- изогнутые с углом 90° (правые и левые).

Прямыми проходными инструментами обтачиваются материалы не только на токарных, но также на долбежных и строгальных станках. Есть два варианта:

- Стальные из быстрорежущей стали (ГОСТ18868-73) – рекомендованы для конструкций, работающих с накаленными и нелегированными деталями.

- С напайкой из твердого сплава, примыкающей к оправе из металла (ГОСТ 18879-73) – созданы для резки плотного металла.

Изогнутый резец применяется как режущий инструмент на станках токарной группы. Предназначен для проточки плоскостей ступенчатых фигур, буртиков, срезания торцов. Успешно обтачивает внешние стороны вращающихся тел (цилиндрических валов, конических поверхностей и т.п.). В данном типе выделяются еще две группы в зависимости от величины переднего угла:

- С углом 0° – обрабатывают сталь и элементы из вязких материалов.

- С углом 10° – обрабатывают чугунные изделия и из других отличающихся хрупкостью веществ.

Есть чистовые и черновые изогнутые резцы токарные проходные упорные.

Части, элементы и углы токарного проходного резца

Токарный резец является одним из наиболее простых и распространенных режущих инструментов, поэтому геометрические параметры инструмента рассмотрим на его примере.

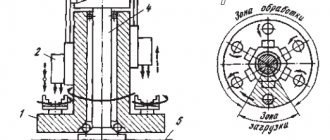

Как и режущие инструменты всех других видов, резец состоит из двух частей: рабочей (лезвия) А и крепежной В (рис. 21.4). Крепежная часть служит для закрепления резца и имеет в поперечном сечении квадратную или прямоугольную форму.

Рабочая часть осуществляет резание и состоит из следующих элементов.

| к Рис. 21.4. Элементы токарного прямого проходного резца |

Передняя поверхность А^— поверхность лезвия, контактирующая в процессе резания со срезаемым слоем и стружкой. Задняя поверхность — поверхность лезвия, контактирующая в процессе резания с поверхностями заготовки. Различают главную и вспомогательную задние поверхности. Главная задняя поверхность Аа примыкает к главной режущей кромке. Вспомогательная задняя поверхность А’а примыкает к вспомогательной режущей кромке.

Режущая кромка — кромка лезвия инструмента, образуемая пересечением его передней и задней поверхностей. Часть режущей кромки, формирующую большую сторону сечения срезаемого слоя, называют главной режущей кромкой К, меньшую сторону сечения срезаемого слоя — вспомогательной режущей кромкой К’.

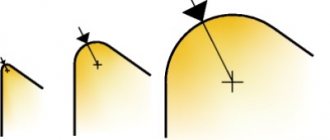

Вершина лезвия — участок режущей кромки в месте пересечения двух задних поверхностей. У проходного токарного резца вершиной является участок лезвия в месте пересечения главной и вспомогательной режущих кромок. Вершина может быть острой, закругленной или в виде прямой линии.

Форма лезвия резца определяется конфигурацией и расположением его поверхностей и режущих кромок. Взаимное расположение передней и задних поверхностей и режущих кромок в пространстве определяет углы резца. Углы рассматриваются как на неподвижном инструменте (статическая система координат), так и в процессе резания с учетом траектории движения точек режущих лезвий (кинематическая система координат). Для изготовления и контроля инструмента используется инструментальная система координат.

Рассмотрим углы резца в статике, т.е. в статической системе координат. Для определения углов резца вводятся следующие координатные плоскости (рис. 21.5).

Основная плоскость Pv— координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке. Плоскость резания Рп — координатная плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца. Главная секущая плоскость Рт — координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания. Рабочая плоскость Р„— плоскость, в которой расположены направления скоростей движения резания и движения подачи.

Рис. 21.5. Координатные

плоскости ДЛЯ определения углов резца Р.

| Рис. 21.6. Углы токарного |

| резца в статике |

Исходя из условий, что ось резца перпендикулярна линии центров станка, а вершина резца находится на этой линии, у токарного резца различают главные и вспомогательные углы (рис. 21.6).

Передний угол у измеряют в главной секущей плоскости Рт между передней поверхностью А1 и основной плоскостью Р„. Он оказывает большое влияние на процесс резания. С увеличением у уменьшается работа, затрачиваемая на процесс резания, улучшаются условия схода стружки и повышается качество обработанной поверхности. Но увеличение переднего угла приводит к снижению прочности резца и ускоренному его изнашиванию вследствие выкрашивания режущей кромки и уменьшения тепло- отвода. Различают углы положительные (+у), отрицательные (-у) и равные нулю. При обработке твердых и хрупких материалов применяют небольшие передние углы, мягких и вязких материалов — углы увеличивают. При обработке закаленных сталей твердосплавным инструментом или при прерывистом резании для увеличения прочности лезвия назначают отрицательные углы у. В зависимости от механических свойств обрабатываемого материала, материала инструмента и режимов резания углы у назначают от -10° до +20°.

Задний угол а измеряют в главной секущей плоскости Рт между задней поверхностью Аа и плоскостью резания Рп. Угол а предназначен для уменьшения трения между главной задней поверхностью и поверхностью резания. Большую роль при назначении этого угла играют упругие свойства обрабатываемого материала. Увеличение угла а ведет к уменьшению прочности резца. При обработке вязких материалов назначают большие углы а, а при обработке твердых и хрупких материалов или при большом сечении срезаемого слоя назначают меньшие углы а. Угол а может находиться в пределах 6… 12°.

Главный угол в плане<�р — угол между плоскостью резания Рп и рабочей плоскостьюPs.Он оказывает значительное влияние на шероховатость обработанной поверхности и продолжительность работы резца до затупления. С уменьшением угла ср возрастают деформация заготовки и отжим резца, появляются вибрации, ухудшается качество обработанной поверхности. Чаще всего угол ф для токарных проходных резцов берется равным 45°, но в зависимости от конкретных условий (прежде всего от жестко сти детали) он может уменьшаться до 30° или увеличиваться до 90° (при обработке длинных и тонких валов).

Вспомогательный угол в плане(pj — угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью Р.. Угол

Угол заострения р измеряют в главной секущей плоскостиPt,это угол между передней и задней поверхностями резца. Между углами а, Р и у существует зависимость а+Р + у = 90°. При (а+Р)<90° угол у считают положительным, при (а+р)>90° — отрицательным.

Угол при вершине е измеряют в основной плоскости Р„ между проекциями главной и вспомогательной режущих кромок на основную плоскость Р„.

Угол наклона главной режущей кромки X измеряют в плоскости резания Р„, это угол между режущей кромкой и основной плоскостью Р„.

Угол X может быть отрицательным (вершина является высшей точкой лезвия), равным нулю (режущее лезвие параллельно основной плоскости) и положительным (вершина является низшей точкой режущего лезвия). Он определяет направление схода стружки. Если X = 0, стружка сходит в направлении главной секущей плоскости перпендикулярно главной режущей кромке. При X < 0 стружка сходит к обрабатываемой поверхности. При X > 0 стружка сходит к обработанной поверхности. При чистовой обработке принимать угол X положительным не рекомендуется, так как стружка может наматываться на заготовку и царапать обработанную поверхность. Поэтому при чистовой обработке угол X назначают отрицательным (до -5°). При черновой обработке, когда нагрузка на резец большая и качество обработанной поверхности не имеет большого значения, угол X положителен (до +5°).

Значения углов у и а изменяются в процессе резания при установке вершины лезвия выше или ниже оси вращения заготовки (линии центров), а значения углов в плане ф и

t— в зависимости от расположения оси резца относительно оси заготовки. При наружном обтачивании установка вершины лезвия выше оси вращения заготовки ведет к увеличению переднего угла у и уменьшению заднего угла а, а при установке вершины лезвия ниже центров, наоборот, угол у уменьшается, а угол а возрастает (рис. 21.7, е…в).

На рис. 21.7, г показано изменение углов в плане <�р и фг в зависимости от положения оси резца относительно линии центров станка. При отклонении оси резца от перпендикуляра к линии центров углы в плане будут отличаться от расчетных. Таким образом, установка резца на станке должна соответствовать расчетным значениям его углов.

Токарный резец является одним из наиболее простых и распространенных режущих инструментов, поэтому геометрические параметры инструмента рассмотрим на его примере.

Как и режущие инструменты всех других видов, резец состоит из двух частей: рабочей (лезвия) А и крепежной В (рис. 21.4). Крепежная часть служит для закрепления резца и имеет в поперечном сечении квадратную или прямоугольную форму.

Рабочая часть осуществляет резание и состоит из следующих элементов.

| к Рис. 21.4. Элементы токарного прямого проходного резца |

Передняя поверхность А^— поверхность лезвия, контактирующая в процессе резания со срезаемым слоем и стружкой. Задняя поверхность — поверхность лезвия, контактирующая в процессе резания с поверхностями заготовки. Различают главную и вспомогательную задние поверхности. Главная задняя поверхность Аа примыкает к главной режущей кромке. Вспомогательная задняя поверхность А’а примыкает к вспомогательной режущей кромке.

Режущая кромка — кромка лезвия инструмента, образуемая пересечением его передней и задней поверхностей. Часть режущей кромки, формирующую большую сторону сечения срезаемого слоя, называют главной режущей кромкой К, меньшую сторону сечения срезаемого слоя — вспомогательной режущей кромкой К’.

Вершина лезвия — участок режущей кромки в месте пересечения двух задних поверхностей. У проходного токарного резца вершиной является участок лезвия в месте пересечения главной и вспомогательной режущих кромок. Вершина может быть острой, закругленной или в виде прямой линии.

Форма лезвия резца определяется конфигурацией и расположением его поверхностей и режущих кромок. Взаимное расположение передней и задних поверхностей и режущих кромок в пространстве определяет углы резца. Углы рассматриваются как на неподвижном инструменте (статическая система координат), так и в процессе резания с учетом траектории движения точек режущих лезвий (кинематическая система координат). Для изготовления и контроля инструмента используется инструментальная система координат.

Рассмотрим углы резца в статике, т.е. в статической системе координат. Для определения углов резца вводятся следующие координатные плоскости (рис. 21.5).

Основная плоскость Pv— координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке. Плоскость резания Рп — координатная плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца. Главная секущая плоскость Рт — координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания. Рабочая плоскость Р„— плоскость, в которой расположены направления скоростей движения резания и движения подачи.

Рис. 21.5. Координатные

плоскости ДЛЯ определения углов резца Р.

| Рис. 21.6. Углы токарного |

| резца в статике |

Исходя из условий, что ось резца перпендикулярна линии центров станка, а вершина резца находится на этой линии, у токарного резца различают главные и вспомогательные углы (рис. 21.6).

Передний угол у измеряют в главной секущей плоскости Рт между передней поверхностью А1 и основной плоскостью Р„. Он оказывает большое влияние на процесс резания. С увеличением у уменьшается работа, затрачиваемая на процесс резания, улучшаются условия схода стружки и повышается качество обработанной поверхности. Но увеличение переднего угла приводит к снижению прочности резца и ускоренному его изнашиванию вследствие выкрашивания режущей кромки и уменьшения тепло- отвода. Различают углы положительные (+у), отрицательные (-у) и равные нулю. При обработке твердых и хрупких материалов применяют небольшие передние углы, мягких и вязких материалов — углы увеличивают. При обработке закаленных сталей твердосплавным инструментом или при прерывистом резании для увеличения прочности лезвия назначают отрицательные углы у. В зависимости от механических свойств обрабатываемого материала, материала инструмента и режимов резания углы у назначают от -10° до +20°.

Задний угол а измеряют в главной секущей плоскости Рт между задней поверхностью Аа и плоскостью резания Рп. Угол а предназначен для уменьшения трения между главной задней поверхностью и поверхностью резания. Большую роль при назначении этого угла играют упругие свойства обрабатываемого материала. Увеличение угла а ведет к уменьшению прочности резца. При обработке вязких материалов назначают большие углы а, а при обработке твердых и хрупких материалов или при большом сечении срезаемого слоя назначают меньшие углы а. Угол а может находиться в пределах 6… 12°.

Главный угол в плане<�р — угол между плоскостью резания Рп и рабочей плоскостьюPs.Он оказывает значительное влияние на шероховатость обработанной поверхности и продолжительность работы резца до затупления. С уменьшением угла ср возрастают деформация заготовки и отжим резца, появляются вибрации, ухудшается качество обработанной поверхности. Чаще всего угол ф для токарных проходных резцов берется равным 45°, но в зависимости от конкретных условий (прежде всего от жестко сти детали) он может уменьшаться до 30° или увеличиваться до 90° (при обработке длинных и тонких валов).

Вспомогательный угол в плане(pj — угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью Р.. Угол

Угол заострения р измеряют в главной секущей плоскостиPt,это угол между передней и задней поверхностями резца. Между углами а, Р и у существует зависимость а+Р + у = 90°. При (а+Р)<90° угол у считают положительным, при (а+р)>90° — отрицательным.

Угол при вершине е измеряют в основной плоскости Р„ между проекциями главной и вспомогательной режущих кромок на основную плоскость Р„.

Угол наклона главной режущей кромки X измеряют в плоскости резания Р„, это угол между режущей кромкой и основной плоскостью Р„.

Угол X может быть отрицательным (вершина является высшей точкой лезвия), равным нулю (режущее лезвие параллельно основной плоскости) и положительным (вершина является низшей точкой режущего лезвия). Он определяет направление схода стружки. Если X = 0, стружка сходит в направлении главной секущей плоскости перпендикулярно главной режущей кромке. При X < 0 стружка сходит к обрабатываемой поверхности. При X > 0 стружка сходит к обработанной поверхности. При чистовой обработке принимать угол X положительным не рекомендуется, так как стружка может наматываться на заготовку и царапать обработанную поверхность. Поэтому при чистовой обработке угол X назначают отрицательным (до -5°). При черновой обработке, когда нагрузка на резец большая и качество обработанной поверхности не имеет большого значения, угол X положителен (до +5°).

Значения углов у и а изменяются в процессе резания при установке вершины лезвия выше или ниже оси вращения заготовки (линии центров), а значения углов в плане ф и

t— в зависимости от расположения оси резца относительно оси заготовки. При наружном обтачивании установка вершины лезвия выше оси вращения заготовки ведет к увеличению переднего угла у и уменьшению заднего угла а, а при установке вершины лезвия ниже центров, наоборот, угол у уменьшается, а угол а возрастает (рис. 21.7, е…в).

На рис. 21.7, г показано изменение углов в плане <�р и фг в зависимости от положения оси резца относительно линии центров станка. При отклонении оси резца от перпендикуляра к линии центров углы в плане будут отличаться от расчетных. Таким образом, установка резца на станке должна соответствовать расчетным значениям его углов.

Критерии по выбору

При выборе резца токарного проходного упорного для токарного станка следует обратить внимание на экономические и практические обстоятельства. Независимо от ценовой категории, необходимо выбрать инструмент, подходящий для ожидающих его задач. Параметры должны в точности подходить. Следует учитывать:

- угловую геометрию;

- форму резца;

- материал, из которого изготовлена режущая часть;

- размер.

Опытные мастера советуют для долгой работы приобретать резец токарный проходной упорный из твердого сплава. Когда температура начнет повышаться, быстрорежущая сталь станет утрачивать свои качества. Это может вызвать поломку в неподходящий момент, и точно будет причиной скорого износа.

Изогнутые модели показали себя на практике как более практичные и универсальные. При знакомстве с ассортиментом стоит обратить на них особенное внимание. Прямые резцы токарные проходные упорные исполняют более простой перечень операций. Размеры инструмента должны соответствовать размерам будущей заготовки.

ГОСТ 18879-73 (скачать)

Какие есть режимы работы

Есть два основных режима резания, при которых работают упорным резцом. Это черновая и чистовая обработка. Первая проделывается движениями в направлении вдоль и поперек. Снимается большая часть металла. В процессе резец токарный проходной упорный испытывает самые большие нагрузки.

Далее мастер приступает к выполнению одного из чистовых вариантов. Предмету придаются нужные формы, точные размеры. Инструмент движется медленно и осторожно. На минимальной скорости снимаются доли миллиметра.

Точно выполненная заточка позволяет получать правильные детали. Рекомендуется иметь в запасе несколько разных вариантов резца токарного проходного упорного, доставая их для выполнения тех или иных задач.

Геометрия проходного отогнутого резца

Потребительские свойства определяются следующими геометрическими параметрами:

- размер и направление передней поверхности (обеспечивает непрерывное отведение образованной стружки в процессе работы);

- параметры задней главной поверхности;

- задняя вспомогательная поверхность.

Режущая кромка образована линией пересечения двух поверхностей. С одной стороны к ней подходит передняя поверхность с противоположной стороны главная задняя поверхность. В конструкции отогнутого резца выделяют ещё одну режущую кромку. Она образована стыком передней поверхности и вспомогательной. Поэтому её называют вспомогательная режущая кромка. Точка, в которой сходятся обе кромки, называется вершиной резца. Эта часть резца принимает на себя самые большие нагрузки в процессе обработки заготовки. Для предотвращения преждевременной поломки ей придают округлую форму. Поэтому для конкретного типа задан индивидуальный радиус скругления. Дополнительным способом увеличения прочности вершины и придания ей большей надёжности формируют переходную режущую кромку. Ей придают прямоугольную форму.

Для токарных отогнутых резцов большое значение имеют их геометрические параметры. Наиболее важными из них являются углы, под которыми расположены поверхности инструмента.

Для более полного понимания имеющихся параметров каждый отогнутый токарный резец имеет чертёж. На нём отображаются основные параметры:

- общий вид изделия;

- значения углов;

- маркировка;

- назначение;

- допустимые условия обработки (тип станка, скорость обработки, характеристики обрабатываемого материала).

На чертеже изображены следующие углы:

- при вершине отогнутого резца (он образован проекциями на главную плоскость основной и режущей кромкой);

- наклона линии главной режущей кромки;

- дополнительные углы, задающие геометрию всех поверхностей.

Значения углов и параметры кромок определяют основные свойства режущего инструмента. Для каждой модели (в зависимости от решаемых задач) создаётся своя геометрическая форма. Например, для обработки деталей, в которых предусмотрена ступенчатая конструкция режущую кромку затачивают под прямым углом.