Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

Классификация сталей

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Характеристика стали марки Ст3кп

Ст3кп — Сталь конструкционная углеродистая обыкновенного качества, хорошо сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС. Для толщины более 35 миллиметров рекомендуется подогрев и последующая термообработка, склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 124 и σ = 410 МПа. Kυ тв.спл. = 1,8 и Kυ б.ст. = 1,6, нашла свое применение в малонагруженных элементах, в сварных и несварных конструкциях и деталях, работающих при температуре от -40 до 400 град, применяется в фасонных профилях для вагонов, используется так же, как арматура класса А-I(А240). Ковка при температурном режиме от 1300 до 750 0С, охлаждение производят на воздухе. По ГОСТ 27772-88 сталь Ст3кп соответствует стали для строительных конструкций С235

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

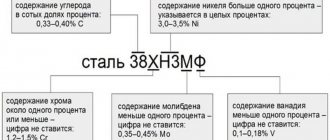

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Классификация углеродистых сталей

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные. Стали углеродистые обыкновенного качества подразделяются на три группы:

- группа А — по механическим свойствам;

- группа Б — по химическому составу;

- группа В — по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

- группа А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группа Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группа В — ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение:

- кп — кипящая,

- пс — полуспокойная,

- сп — спокойная.

Кипящая сталь, содержащая кремния (Si) не более 0,07%, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием, и содержит кремния (Si) не менее 0,12%; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и с повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали ВСт1, ВСт2, ВСтЗ всех категорий и степеней раскисления выпускаются с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с ГОСТ 1060—74. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04%). Стали с содержанием углерода до 0,20%, включительно, могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали — только спокойные. Для последующих спокойных сталей после цифр, буквы «сп» не ставят.

Углеродистые стали в соответствии с ОСТ 14-1-142—84 подразделяются на три подкласса:

- низкоуглеродистые с содержанием углерода до 0,25%;

- среднеуглеродистые с содержанием углерода (0,25—0,60%);

- высокоуглеродистые с содержанием углерода более 0,60%.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы:

- I — хорошо сваривающиеся;

- II — удовлетворительно сваривающиеся, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термообработка;

- III — ограниченно сваривающиеся, для получения качественных сварных соединений необходим дополнительный подогрев, предварительная или последующая термообработка;

- IV — плохо сваривающиеся, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях, для предупреждения появления трещин, применяют предварительный подогрев до 120—200 °C.

В табл. 1. приведено обозначение химических элементов в марке легированной стали, а в табл 2 — состав некоторых марок сталей. В табл. 3 приведено примерное назначение различных марок сталей.

Таблица 1. Обозначение химических элементов в марке легированной стали

| Элемент | Условное обозначение | |

| в таблице Менделеева | в марке стали | |

| Марганец | Мп | Г |

| Кремний | Si | С |

| Хром | Сг | X |

| Никель | Ni | Н |

| Молибден | Мо | М |

| Вольфрам | W | В |

| Селен | Se | Е |

| Алюминий | Al | Ю |

| Титан | Тi | Т |

| Ниобий | Mb | Б |

| Ванадий | V | Ф |

| Кобальт | Со | К |

| Медь | Сu | А |

| Бор | В | р |

| Цирконий | Zr | Ц |

Таблица 2. Массовая доля химических элементов в различных марках стали в %

| Марка | C | Mn | Si, не более | Ni | Cu | Cr | Ti | Al | Mo | S | P |

| Ст1кп, пс | 0,06—0,12 | 0,25—0,5 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст2кп, пс | 0,09—0,15 | 0,25—0,5 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст2сп | 0,09—0,15 | 0,25—0,5 | 0,15—0,3 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст3кп, пс | 0,14—0,22 | 0,3—0,6 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст3сп | 0,14—0,22 | 0,4—0,65 | 0,15—0,3 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст4пс | 0,18—0,27 | 0,4—0,7 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст4сп | 0,18—0,27 | 0,4—0,7 | 0,15—0,3 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст5пс | 0,28—0,37 | 0,5—0,8 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст5сп | 0,28—0,37 | 0,5—0,8 | 0,15—0,3 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст3Гпс | 0,14—0,22 | 0,8—1,1 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст5Гпс | 0,22—0,3 | 0,8—1,2 | 0,05 | <0,3 | <0,3 | <0,3 | — | — | — | <0,05 | <0,04 |

| Ст08кп, пс | 0,05—0,12 | 0,25—0,5 | 0,03 | <0,3 | <0,3 | <0,1 | — | — | — | <0,04 | <0,035 |

| Ст08Ю | до 0,07 | 0,2—0,35 | 0,01 | <0,1 | <0,15 | <0,03 | — | — | — | <0,025 | <0,02 |

| Ст10кп, пс | 0,07—0,14 | 0,25—0,5 | 0,07 | <0,3 | <0,3 | <0,15 | — | — | — | <0,04 | <0,035 |

| Ст10 | 0,07—0,14 | 0,35—0,65 | 0,17—0,37 | <0,3 | <0,3 | <0,15 | — | — | — | <0,04 | <0,035 |

| Ст15пс | 0,12—0,19 | 0,35—0,65 | 0,05 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| Ст15 | 0,12—0,19 | 0,35—0,65 | 0,17—0,37 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| Ст20пс | 0,17—0,24 | 0,35—0,65 | 0,05 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| Ст25пс | 0,22—0,27 | 0,25—0,5 | 0,03 | <0,25 | <0,3 | <0,25 | — | — | — | <0,04 | <0,04 |

| Ст20 | 0,17—0,24 | 0,35—0,65 | 0,17—0,37 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,35 |

| Ст25 | 0,22—0,3 | 0,5—0,8 | 0,17—0,37 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| Ст45 | 0,42—0,5 | 0,5—0,8 | 0,17—0,37 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| Ст55 | 0,52—0,6 | 0,5—0,8 | 0,17—0,37 | <0,3 | <0,3 | <0,25 | — | — | — | <0,04 | <0,035 |

| 08Х18Н10 | до 0,08 | до 2,0 | до 0,8 | 9—11 | — | 17—19 | — | — | — | 0,02 | 0,035 |

| 08Х18Н10Т | до 0,08 | до 2,0 | до 0,8 | 9—11 | — | 17—19 | 0,25—0,7 | — | — | 0,02 | 0,035 |

| 08Х18Н12Т | до 0,08 | до 2,0 | до 0,8 | 11—13 | — | 17—19 | 0,25—0,6 | — | — | 0,02 | 0,035 |

| 12Х18Н10Т | до 0,12 | до 2,0 | до 0,8 | 9—11 | — | 17—19 | 0,25—0,6 | — | — | 0,02 | 0,035 |

| 12Х18Н9 | до 0,12 | до 2,0 | до 0,8 | 8—10 | — | 17—19 | — | — | — | 0,02 | 0,035 |

| 17Х18Н9 | 0,13—0,21 | до 2,0 | до 0,8 | 8—10 | — | 17—19 | — | — | — | 0,02 | 0,035 |

| 12Х21Н5Т | 0,09—0,14 | до 0,8 | до 0,8 | 4,8—5,8 | — | 20—22 | 0,25—0,5 | до 0,08 | — | 0,025 | 0,035 |

| 10Х13Г18ДУ | 0,08—0,12 | 17—18,5 | до 0,7 | до 2 | 0,3—0,6 | 12,5—14 | — | — | — | 0,03 | 0,045 |

| 10Х14АГ15 | до 0,1 | 14,5—16,5 | до 0,8 | — | — | 13—15 | — | — | — | 0,03 | 0,045 |

| 10Х17Н13М2Т | до 0,1 | до 2,0 | до 0,8 | 12—14 | — | 16—18 | 0,25—0,7 | — | 2—3 | 0,02 | 0,035 |

| 10Х17Н13М3Т | до 0,1 | до 2,0 | до 0,8 | 12—14 | — | 16—18 | 0,25—0,7 | — | 3—4 | 0,02 | 0,035 |

| 20Х23Н18 | до 0,2 | до 2,0 | до 1 | 17—20 | — | 22—25 | — | — | — | 0,02 | 0,035 |

Таблица 3. Примерное назначение стали

| Марка стали | Назначение |

| Углеродистая качественная конструкционная сталь | |

| Ст08кп, Ст10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Ст15, Ст20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Ст30, Ст35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Ст40, Ст45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валки и др.) |

| Ст50, Ст55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Ст60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

| Низколегированная тонколистовая и широкополосная универсальная сталь | |

| 09Г2 | Для деталей сварных конструкций, изготовляемых из листов. Обрабатывается резанием удовлетворительно |

| 09Г2С | Для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре от -70 до +450 °C; для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении. Хорошо свариваются. Обрабатываются резанием удовлетворительно |

| 10ХСНД | Для сварных конструкций химического машиностроения, фасонных профилей в судостроении, вагоностроении |

| 15ХСНД | Для деталей вагонов, строительных свай, сложных профилей в судостроении. Обладает повышенной коррозионной стойкостью |

| 15ГФ | Для листовых сварных конструкций в вагоностроении. Обеспечивает высокое качество сварного шва |

| Легированная конструкционная сталь | |

| 15Х | Пальцы поршневые, валы распределительные, толкатели, крестовины карданов, клапаны, мелкие детали, работающие в условиях износа при трении. Хорошо цементуется |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Для деталей, работающих на средних скоростях при средних давлениях (зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы) |

| 45Х, 50Х | Для крупных деталей, работающих на средних скоростях при небольших давлениях (зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы). Обладают высокой прочностью и вязкостью |

| 38ХА | Для зубчатых колес, работающих на средних скоростях при средних давлениях |

| 45Г2, 50Г2 | Для крупных малонагруженных деталей (шпиндели, валы, зубчатые колеса тяжелых станков) |

| 18ХГТ | Для деталей, работающих на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, шпиндели, кулачковые муфты, втулки и др.) |

| 20ХГР | Для тяжело нагруженных деталей, работающих при больших скоростях и ударных нагрузках |

| 15ХФ | Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы и др.) |

| 40ХС | Для мелких деталей высокой прочности |

| 40ХФА | Для ответственных высокопрочных деталей, подвергаемых закалке и высокому отпуску; для средних и мелких деталей сложной конфигурации, работающих в условиях износа (рычаги, толкатели); для ответственных сварных конструкций, работающих при знакопеременных нагрузках |

| 35ХМ | Для валов, деталей турбин и крепежа, работающих при повышенной температуре |

| 45ХН, 50ХН | Аналогично применению стали 40Х, но для деталей больших размеров |

| Коррозионностойкая сталь | |

| 20Х13, 08Х13, 12Х13, 25Х13Н2 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

| 30Х13, 40Х13, 08Х18Т1 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость) |

| 06ХН28МТ | Для сварных конструкций, работающих в агрессивных средах (горячая фосфорная кислота, серная кислота до 10% и др.) |

| 14X17H2 | Для различных деталей химической и авиационной промышленности. Обладает высокими технологическими свойствами |

| 95Х18 | Для деталей высокой твердости, работающих в условиях износа |

| 08X17T | Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже -20 °C |

| 15X25T, 15Х28 | Аналогично стали 08X17T, но для деталей, работающих в более агрессивных средах при температурах от -20 до 400 °C (15Х28 — для спаев со стеклом) |

| 20Х13Н4Г9, 10Х14АГ15, 10Х14Г14НЗ | Заменитель сталей 12X18H9, 17Х18Н9 для сварных конструкций |

| 09Х15Н8Ю, 07X16H6 | Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю — для уксуснокислых и солевых сред |

| 08X17H5M3 | Для деталей, работающих в сернокислых средах |

| 20X17H2 | Для высокопрочных тяжело нагруженных деталей, работающих на истирание и удар в слабоагрессивных средах |

| 10Х14Г14Н4Т | Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196 °C |

| 12Х17Г9АН4, 15Х17АГ14, 03Х16Н15МЗБ, 03X16H15M3 | Для деталей, работающих в атмосферных условиях (заменитель сталей 12X18H9, 12Х18Н10Т). Для сварных конструкций, работающих в кипящей фосфорной, серной, 10%-ной уксусной кислоте |

| 15Х18Н12С4ТЮ | Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте |

| 08X10H20T2 | Немагнитная сталь для деталей, работающих в морской воде |

| 04X18H10, 03X18H11, 03X18H12, 08X18H10, 12X18H9, 12X18H12T, 08X18H12T, 06X18H11 | Для деталей, работающих в азотной кислоте при повышенных температурах |

| 12Х18Н10Т, 12Х18Н9Т, 06ХН28МДТ, 03ХН28МДТ | Для сварных конструкций в разных отраслях промышленности. Для сварных конструкций, работающих при температуре до 80 °C в серной кислоте различных концентраций (не рекомендуются 55%-я уксусная и фосфорная кислоты) |

| 09Х16Н4Б | Для высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами |

| 07Х21Г7АН5 | Для сварных конструкций, работающих при температурах до –253 °C и в средах средней агрессивности |

| 03Х21Н21М4ГБ | Для сварных конструкций, работающих в горячей фосфорной кислоте, серной кислоте низких концентраций при температуре не выше 80 °C, азотной кислоте при температуре до 95 °C |

| ХН65МВ | Для сварных конструкций, работающих при высоких температурах в сернои солянокислых растворах, в уксусной кислоте |

| Н70МФ | Для сварных конструкций, работающих при высоких температурах в соляной, серной, фосфорной кислотах и других средах восстановительного характера |

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

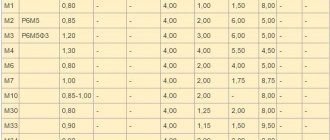

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Зарубежные аналоги стали марки Ст3кп

| США | A283A, A284Gr.D, A57033, A57036, A573Gr.58, A611Gr.C, K01804, K02001, K02301, K02502, K02601, K02701, K02702 |

| Германия | 1.0036, 1.0036, 1.0116, Fe360B, Fe360D1, RSt37-2, S235J2G3, S235JRG1, USt37-2, USt37-2G |

| Япония | SS400, STKM12A |

| Франция | 4360-40D, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG1 |

| Англия | 1449-3723CR, 235JRG1, 4360-40B, 4449-250, Fe360B, Fe360D1FF, HFS4, HFW4, S235J2G3 |

| Канада | 230G |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235J2G3, S235JRG1 |

| Италия | Fe360B, Fe360BFU, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG1 |

| Бельгия | FE360B, FED1FF |

| Испания | AE235B, AE235D, Fe360B, Fe360D1FF, S235J2G3, S235JRG1 |

| Китай | A3, Q235, Q235A, Q235A-F, Q235A-Z, Q235B, Q235B-Z |

| Швеция | 1311, 1312, 1313 |

| Болгария | BSt3kp, BSt3ps, Ew-08AA, S235J2G3, S235JRG1, WSt3kp |

| Венгрия | A1, B38.24, B38.24B, Fe235BFU, S235J2G3, S235JRG1 |

| Польша | SS400, St3SX, St3SY, St3W |

| Румыния | OB37, OL37.1 |

| Чехия | 10216, 11373, 11378 |

| Австрия | St37F |

- Конструкционная сталь

- Инструментальная сталь

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Структура стали

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Ударная вязкость стали Ст3кп

| Состояние поставки, термообработка | +20 | 0 | -10 | -20 | -30 |

| Листы толщиной 10-12 мм | 89-100 | 60-85 | 12-69 | 13-53 | 6-10 |

| Листы толщиной 16-20 мм | 40-140 | 15-71 | 9-16 | 8-12 | |

| Листы толщиной 30-32 мм | 30-115 | 8-13 | 6-13 | 7-9 | |

| Листы толщиной до 12 мм (фасонный прокат) | 64-149 | 83-112 | 83-114 | 14-63 |

Классификация по качеству

Легированная и нелегированная сталь в пределах каждой марки отличается качеством, которое зависит от технологии производства и качества исходных материалов.

На качество стали особо влияют примеси, которые остаются в ней при восстановлении железа из рудных концентратов. В основном негативно влияют на качество стали фосфор и сера. По их содержанию классифицируют стали обыкновенного качества и высококачественную, в конце обозначения которой присутствует буква А. Содержание фосфора в высококачественной стали не превышает 0,025 %.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Маркировка сталей по российским стандартам

Маркировка сталей по российским стандартам позволяет определить состав металла и, частично, принадлежность к определенному виду.

При наличии углерода в стали более 1 %, его количество в маркировке не указывается. Марка стали включает буквенные обозначения легирующих добавок с указанием их количества в десятых и сотых долях процента, но если содержание компонента менее 1,5 %, то в маркировке присутствует только буквенное обозначение.

Кроме химического состава, маркировка содержит символы, характеризующие назначение стали, степень ее качества.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Маркировка сталей по американской и европейской системам

Маркировка сталей отечественного производства и на постсоветском пространстве позволяет приблизительно определить состав, назначение и характеристики, не прибегая к справочной литературе. В американских и европейских стандартах такая расшифровка, по большей части, отсутствует. Это связано с большим количеством организаций, занимающихся стандартизацией металлопродукции.

По большей части обозначение стали по американским и европейским стандартам не содержит указаний на химический состав. Виды стали по назначению характеризуются буквенным или цифровым кодом, который можно расшифровать при помощи справочной литературы.

Только в европейском стандарте EN10027 существует вариант маркировки сплавов по химическому составу, который имеет близкое сходство с отечественными обозначениями.

Обозначения легирующих элементов

Для того чтобы по маркировке стали узнать качественный и количественный состав, для легирующих элементов используют буквенные обозначения. В основном, русские буквы соответствуют названиям элементов, хотя встречаются исключения, поскольку есть элементы, которые начинаются с одинаковых букв. Таблица легирующих элементов выглядит следующим образом.

Обозначение легирующих элементов в сталях

| В | Вольфрам | Б | Ниобий |

| К | Кобальт | Е | Селен |

| М | Молибден | Р | Бор |

| Н | Никель | Ф | Ванадий |

| Т | Титан | Ц | Цирконий |

| Х | Хром | Ю | Алюминий |

| Г | Марганец | А | Азот |

| Д | Медь | С | Кремний |

Как видно из таблицы, в ней присутствуют два неметалла – кремний и азот, а углерода нет. Наличие углерода подразумевается в составе любой стали, поэтому в обозначении указывается лишь его содержание

Показатель раскисления

Этот процесс представляет собой процедуру удаления кислорода из металла, находящегося в жидком состоянии. По такому показателю принято выделять 3 вида данного материала:

- спокойные. В этом случае процесс производится благодаря участию алюминия, кремния и марганца. Данный вид имеет обозначение «сп»;

- полуспокойные – звено, расположенное между первой и третьей разновидностью. Маркировка вида – «пс»;

- кипящие. Такому виду стали присущ пониженный уровень раскисления. Он прописывается как «кп».

Увеличение коэффициента прочности металла достигается путем его нагрева под действием максимально высоких температур. За счет такого внешнего воздействия сталь перестает быть вязкой и пластичной. При таком условии пропадает вероятность облегченного процесса резки материала.

Влияние легирующих элементов на свойства стали

| Аустенитные | |||||||||||||

| Марка стали | Углерод % | Кремний % | Марганец % | Фосфор % | Сера % | Никель % | Хром % | Медь % | Ниобий % | Титан % | Азот % | ||

| AISI 304 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 8,00-10,50 | 18,00-20,00 | – | – | – | – | ||

| AISI 321 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 9,00-12,00 | 17,00-19,00 | – | – | ≤ 0,7 | – | ||

| AISI 201 | <0,12 | ≤ 0,75 | 8,50-10,50 | ≤ 0,060 | ≤ 0,030 | 1,00-1,50 | 14,00-16,50 | ≤ 2,00 | – | – | ≤ 0,020 | ||

| AISI 202 | ≤ 0,08 | ≤ 0,75 | 7,00-8,00 | ≤ 0,060 | ≤ 0,010 | 4,00-5,00 | 15,00-17,50 | ≤ 1,50 | – | – | ≤ 0,010 | ||

| NTKD 11 | ≤ 0,10 | ≤ 1,00 | 5,50-7,50 | ≤ 0,045 | ≤ 0,015 | 3,50-5,50 | 17,00-18,00 | 1,50-3,50 | – | – | – | ||

| Ферритные | |||||||||||||

| AISI 430 | ≤ 0,12 | ≤ 0,75 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 16,00-18,00 | – | – | – | – | ||

| SUS 430J1L | ≤ 0,025 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 16,00-20,00 | 0,30-0,80 | 1,0 | – | ≤ 0,025 | ||

| JYH21CT (21Cr-Ti) | ≤ 0,015 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 20,00-23,00 | ≤ 0,43 | – | ≤ 0,3 | ≤ 0,015 | ||

| NSSC180 | ≤ 0,02 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,006 | ≤ 0,60 | 19,00-21,00 | 0,30-0,60 | 0,30-0,80 | – | ≤ 0,025 | ||

| Мартенситные | |||||||||||||

| SUS 420 Л | 0,16-0,25 | ≤ 1,00 | ≤ 1,50 | ≤ 0,040 | ≤ 0,010 | – | 12,00-14,00 | – | – | – | – | ||

| SUS 420 J2 | 0,36-0,42 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,010 | – | 12,50-14,50 | – | – | – | – | ||

Цветовая маркировка

Цветовая маркировка сталей применяется для обозначения проката. Это удобно при хранении материалов на складах, транспортировке. Обозначение сталей производится метками в виде точек или полос, выполненных несмываемой краской. Цвет обозначений выбирается из таблицы согласно назначениям стали. При этом группа стали и степень ее раскисления не учитываются.

Пример цветовой маркировки стали

Механические свойства Ст3кп

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8696-74 | 363 | 235 | 23 | |||||

| Трубы, ГОСТ 10705-80 | 372 | 225 | 22 | |||||

| Прокат, ГОСТ 535-2005 | 360-460 | 195-235 | 24-27 | |||||

| Лист толстый, ГОСТ 14637-89 | 360-460 | 195-235 | 24-27 | |||||

| Арматура, ГОСТ 5781-82 | 373 | 235 | 25 | |||||

| Катанка, ГОСТ 30136-95 | 490-540 | 60 |

Примеры расшифровки маркировки

Для того чтобы расшифровка была понятнее, следует привести некоторые, наиболее яркие примеры маркировки. На основании примеров, определение марки стали в сравнении с уже известными, будет являться несложной задачей. Вот некоторые виды стали с расшифровкой условных обозначений:

- 30ХГСА – расшифровка марки стали говорит о том, что в сплаве содержится 0,3 % углерода, о чем свидетельствует цифра в начале обозначения. Сталь содержит хром (Х), марганец (Г), кремний (С), но их содержание менее 1,5 %. Символ «А» в конце обозначения говорит о том, что сталь высококачественная.

- У8ГА – инструментальная сталь с содержанием углерода 0,8 %. Высококачественная с добавлением марганца.

- Р6М5Ф2К8 – быстрорежущая сталь. Содержит 5 % молибдена, 2 % ванадия, 8 % кобальта. Хром содержится во всех быстрорежущих сталях в количестве около 4 %, поэтому в обозначение не входит. Вольфрам также всегда присутствует, но его содержание может изменяться, поэтому в данной марке его количество составляет 6 %.

- Ст3сп5 – сталь конструкционная нелегированная, полностью раскисленная – спокойная, 5-й категории, то есть может применяться для изготовления несущих сварных конструкций.

- ХВГ – сталь ХВГ имеет в составе хром, вольфрам и марганец в количестве около 1 % и дополнительные легирующие элементы, но их содержание меньше 0,5 %.

Механичские свойства Ст3кп при повышенных температурах

| Температура испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Листы толщиной 12 мм в состоянии поставки (образцы поперечные) | ||||

| 20 | 205 | 385 | 37 | 60 |

| 100 | 190 | 370 | 27 | 59 |

| 200 | 175 | 430 | 21 | 51 |

| 300 | 160 | 450 | 23 | 49 |

| 400 | 150 | 395 | 35 | 62 |