Фазы

Итак, все стали — это сплав железа с углеродом, однако, даже стали общего назначения имеют некоторые количества марганца и кремния, а также фосфора и серы. Углерод в таких сталях присутствует на уровне от 0,05 до 1,0%.

Железо легируют углеродом по особому сценарию, механизм данной системы сплавов является двухступенчатым. Первый этап характеризуется соединением железа с 6,67% углерода, при этом образуется карбид железа, чаще называемый цементитом.

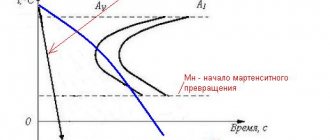

Поэтому обычная сталь при комнатной температуре состоит из цементита и феррита. Это фазы. Если сталь нагреть до 725 градусов, то произойдет растворение цементита в железе и образуется следующая фаза — аустенит. Любая сталь подвергается только трем изменениям, в то время как структур и их смесей может быть много.

Сталь 10ХСНД конструкционная низколегированная для сварных конструкций

Заменитель

Сталь 16Г2АФ

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19281-89, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 6713-91, ГОСТ 535-88, ГОСТ 5521-93, ГОСТ 8509-93, ГОСТ 8510-86.

- Лист толстый ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 5521-93, ГОСТ 6713-91.

- Лист тонкий ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 5521-93.

- Полоса ГОСТ 19281-89, ГОСТ 5521-93

- Поковки и кованые заготовки ГОСТ 1133-71

- Труба ОСТ 14-21-77

Расшифровка

- Цифра 10 указывает приблизительное содержание углерода в сотых долях процента, т.е. в стали 10ХСНД среднее содержание углерода 0,10%.

- Буква Х указывает, что сталь легирована хромом (Cr).

- Буква С указывает, что сталь легирована кремнием (Si).

- Буква Н указывает, что сталь легирована никелем (Ni).

- Буква Д указывает, что сталь легирована медью (Cu).

- Отсутствие цифр за буквенным обозначением указывает на то, что среднее содержание легирующего элемента до 1,5%.

Характеристики и применение

Сталь 10ХСНД является низколегированной конструкционной сталью и относится к группе хромокремненикеливых с медью сталей для металлических конструкций, структурный класс стали — перлитный, хорошо сваривающаяся. Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

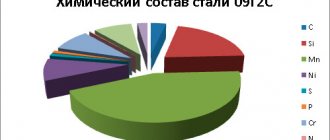

Химический состав, % (ГОСТ 19281-89)

| C, не более | Si | Mn | Cr | Ni | Cu | P | S | N | As |

| не более | |||||||||

| 0,12 | 0,8-1,1 | 0,5-0,8 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | 0,035 | 0,040 | 0,008 | 0,08 |

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| не более 0,12 | 0,8-1,1 | 0,5-0,8 | 0,03 | 0,035 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | не более 0,12 | — |

ПРИМЕЧАНИЯ:

- Массовая доля As (мышьяк) в стали не должна превышать 0,08%.

- Допускается массовая доля N в стали, не легированной N, более 0,012%. если массовая доля N не превышает величину азотного эквивалента (Nэкв).

- Сталь 10ХСНД должна быть раскислена алюминием в пределах 0,02-0,06%.

- Допускается микролегировамие стали Al, Ti и Nb из расчета получения в стали массовой доли Al не более 0,05%, Ti не более 0.04 %, Nb не более 0,05%.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | предел текучести условный σ0,2, МПа | предел прочности при растяжении σв, МПа | относительное удлинение после разрыва δ5(δ4), % |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | До 15 вкл. | 390 | 530 | 19 |

| ГОСТ 19282-89 | Лист и полоса | Св.15 до 32 вкл. | 390 | 530 | 19 |

| Св.32 до 40 вкл. | 390 | 530 | 19 | ||

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 530 | (15) |

Механические свойства при повышенных температурах

| tисп, °С | предел текучести условный σ0,2, МПа | временное сопротивление разрыву σв, МПа | относительное удлинение после разрыва δ5, % | относительное сужение ψ, % |

| 20 | 410 | 540 | 36 | 71 |

| 100 | 360 | 500 | 33 | 71 |

| 200 | 330 | 470 | 28 | 70 |

| 300 | 305 | 480 | 28 | — |

| 400 | 295 | 490 | — | — |

| 500 | 265 | 370 | 30 | 77 |

| 600 | 195 | 215 | 35 | 87 |

| 700 | 140 | 160 | 47 | 94 |

| 800 | 59 | 78 | 71 | 87 |

| 900 | 59 | 78 | 70 | 95 |

ПРИМЕЧАНИЕ. Лист толщиной 20 мм после нормализации

Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 345 | До 20,0 включ. Св. 20.0 до 140.0 | 10ХСНД | 345 | 480 | 21 |

| 375 | До 20,0 включ. Св. 20.0 до 50.0 | 375 | 510 | 21 | |

| 390 | До 20,0 включ. Св. 20.0 до 50.0 | 390 | 530 | 18 | |

Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Толщина продукции, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 375 | До 50,0 включ. | 10ХСНД | 375 | 510 | 21 |

| 390 | До 50,0 включ. | 390 | 510 | 19 | |

Ударная вязкость сортового и фасонного проката

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Ударная вязкость, Дж/см2, не менее, при температуре испытания, °C | |||||||||

| -20 | -30 | -40 | -50 | -60 | -70 | 0 | -20 | -40 | После механического старения +20(-10/+15) | |||

| KCU | KCV | KCU | ||||||||||

| 390 | От 5,0 до 10,0 включ. | 10ХСНД | 49 | 49 | 49 | 34 | 34 | 34 | + | + | + | 29 |

Ударная вязкость KC при отрицательных температурах

| ГОСТ | Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | -70 | |||

| КСU | ||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| КСV | ||||

| ГОСТ 19281-89 | Лист и полоса | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| Св. 15 до 32 вкл. | 49 | 29 | ||

| Св. 32 до 40 вкл. | 49 | 29 | ||

Предел выносливости в горячекатаном состоянии

| Толщина, мм | σ-1, МПа | τ-1, МПа |

| 4-32 | 284 | 167 |

| 33-40 | 274 | 167 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 850. |

| Свариваемость | Сваривается без ограничений. Способ сварки — РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,12 и Kv б.ст = 1,4 в нормализованном и отпущенном состоянии σв=560 МПа |

| Склонность к отпускной хрупкости | малосклонна. |

| Флокеночувствительность | нечувствительна. |

Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

| Структурный класс | Марки стали | Марки импортных материалов по зарубежным стандартам |

| Перлитный | 10ХСНД | ASTM SA-455 Gr70, ASTM SA-515 Gr70, ASTM SA-516 Gr70, ASTM SA-537 Gr70, ASTM SA-662 GrA(C), ASTM SA-662 GrB, ASTM SA-737 GrB, ASTM SA-738 GrA, ASTM SA-333 Gr3(6), ASTM SA-350 GrLF2, API 5L X56-65 |

Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

| Марка материала | Температура рабочей среды (стенки), °С |

| 10ХСНД ГОСТ 19281 | От -70 до 475 |

Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| 10ХСНД ГОСТ 19281 | Э50А ГОСТ 9467 (УОНИ-13/55) | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск | ||

| Э50А ГОСТ 9467 (ВП-4, ВП-6) | Ниже -60 до -70 | — |

Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246, ТУ, екомендуемая защитный газ или смесь газов | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75-85)% Аr + (15-25)% СО2) | Не ниже -40 | — |

| Ниже -40 до -70 | При условии нормализации плюс отпуск | ||

| Cв-08Г2СНТЮР ТУ 14-1-3648 СО2, Аr, СО2 +Аr, | Не ниже -70 | — |

Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-10НЮ ТУ 14-1-2219 Св-10НМА, Св-08ГА, Св-08Г2С АН-348А, ОСЦ-45, АНЦ-1 | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск |

Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материаламиаустенитного класса | ||||

| 10ХСНД | До 30 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 30 | 150 | 150 | 630-660 | ||

Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

| Марка стали, обозначение стандарта или технических условий | Технические требования | Рабочие условия | Виды испытания и требования | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Листовая сталь | ||||

| 10ХСНД, ГОСТ 19281 | ГОСТ 19281 | От -40 до 400 | Не ограничено | ГОСТ 19281 |

ПРИМЕЧАНИЕ:

- Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп. 2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

- Испытания проводятся полистно при температуре эксплуатации ниже -30 °С, выше 200 °С или при давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

- ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 10ХСНД | — | 40 | 39 | 38 | 36 | 34 | 31 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10ХСНД | — | 197 | 201 | 195 | 188 | 180 | 169 | 156 | 135 | 123 |

Узнать еще

Сталь 38ХН3МФА конструкционная легированная…

Сталь С355К

Сталь 12ХН3А конструкционная легированная хромо-ни…

Сталь 36Х2Н2МФА конструкционная легированная…

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Автоматическая и полуавтоматическая сварка в защитных газах

Углеродистые и низколегированные конструкционные стали сваривают специальными кремнемарганцовистыми и хромомарганцекремнистыми проволоками. Несмотря на разный химический состав и различные механические свойства углеродистых и низколегированных сталей, их можно сваривать одними и теми же кремнемарганцовистыми проволоками Св-08ГС и Св-08Г2С.

Причем кипящие углеродистые и низколегированные стали рекомендуется сваривать проволокой с более высоким содержанием марганца. Если изделия из низколегированных сталей, содержащих хром и никель, должны быть стойкими против коррозии (например, в морской воде), их следует сваривать хромокремнемарганцовистой проволокой (табл.70).

Таблица 70. Рекомендуемые электродные проволоки для сварки в углекислом газе углеродистых и низколегированных сталей.

| Сталь | Требования, предъявляемые к сварным швам и соединениям | Рекомендуемые электродные проволоки |

| Ст3сп, Ст4, сталь 35, сталь 40 | Равнопрочность и высокая пластичность | Св-08Г2С Св-08ГС |

| Сталь 45, 20ХГС | Равнопрочность | CB-10Xг2C, Св-08Г2С |

| 10ХСНД, 15ХСНД, 10ХГСНД, 14ХГС. 09Г2. 14Г2 и им подобные | Равнопрочность и высокая пластичность | Св-08Г2С |

| 10ХСНД, 10ГСНД, 15ХСНД | Равнопрочность, пластичность и коррозионная стойкость в морской воде | Св-10ХГ2С |

В табл. 71 и 72 приведены данные, характеризующие механические свойства металла шва на углеродистых и низколегированных сталях.

Таблица 71.Механические свойства металла трехслойных швов, выполненных дуговой сваркой в углекислом газе на углеродистых сталях.

| Сталь | Проволока | Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость металла шва (кГ-м/см2) при температуре, °С | Ударная вязкость металла шва при 20 оС после механического старения кГ*м/см2 | ||

| +20 | -20 | —40 | |||||||

| Ст3кп | Св-08ГС | 39 | 53 | 25 | 54 | 12 | 10 | 7 | 6 |

| Ст3кп | Св-08Г2С | 43 | 57 | 26 | 58 | 12 | 8 | 6 | 5 |

| Ст3сп | Св-08ГС | 40 | 54 | 24 | 54 | 11 | 6 | 5 | 6 |

| Ст3сп | Св-08Г2 | 44 | 57 | 22 | 51 | 13 | 9 | 5 | 6 |

| Ст4 | Св-08ГС | 38 | 54 | 24 | 52 | 12 | 8 | 7 | 7 |

| Ст4 | Св-08Г2С | 45 | 57 | 26 | 54 | 12 | 8 | 8 | 6 |

| Сталь 36 | Св-08Г2С | 40 | 60 | 22 | 40 | 8 | 5 | — | — |

| Сталь 40 | Св-08Г2С | 48 | 68 | 24 | 42 | 6,5 | 5 | 3 | — |

Примечание. Стали марок 35 и 40 сваривались двусторонним швом в два прохода проволокой диаметром 3 мм на режиме: сварочный ток 720—740А, напряжение дуги 36—38В; скорость сварки 40 м/ч Остальные стали сваривались в три слоя проволокой диаметром 2 мм на режиме: сварочный ток 300—340А, напряжение дуги 28—30В скорость сварки 20м/ч.

Таблица 72. Механические свойства трехслойных швов, выполненных в углекислом газе проволокой диаметром 2 мм на низколегированных сталях.

| Сталь | Проволока | Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость металла шва (кГ-м/см2) при температуре, °С | Ударная вязкость металла шва при 20оС после механического старения кГ*м/см2 | ||

| +20 | -20 | —40 | |||||||

| 14ХГС | Св-08Г2С | 39 | 56 | 25 | 56 | 10 | 8 | 7 | 6 |

| 10ХСНД (СХЛ-4) | Св-08Г2С | 48 | 65 | 24 | 50 | 10 | 8 | 6 | 7 |

| 10ХСНД (СХЛ-4) | Св-08ГС | 43 | 60 | 26 | 64 | 12 | 9 | 8 | 7 |

| 15ХСНД (СХЛ-1, НЛ-2) | Св-08Г2С | 41 | 57 | 31 | 62 | 10 | 6 | 5,5 | 8 |

| 09Г2 | Св-08Г2С | 36 | 49 | 34 | 70 | 15 | 11 | 8 | 7 |

| 10ХСНД | Св-08ХГС | 41 | 58 | 26 | 64 | 14 | — | 10 | 7 |

| 10ХГСНД | Св-10ХГ2С | 51 | 67 | 23 | 59 | 11 | 7 | 7 | 4 |

| 14Х2ГМР | Св-10ХГСН2МЮ | 78 | 88 | 17 | 55 | 10 | 9 | 8 | — |

Тонколистовые углеродистые стали и малогабаритные детали из этих сталей могут свариваться также проволокой Св-12ГС диаметром до 1,2 мм.

- Назад

- Вперед

Сварка 10ХСНД+18ХГТ

Мы пойдём другим другой дорогой:

Глава ХХ

Технология сварки разнородных металлов

Основные сведения о свариваемости

Комбинированные сварные конструкции из разнородных сталей подразделяются на конструкции из однородной стали, сваренные электродами другого класса; конструкции из разнородных сталей и биметаллические конструкции. Конструкции из разнородных сталей в свою очередь делятся на узлы из сталей одного структурного класса и на узлы из сталей разных структурных классов. Сварные узлы из сталей одного структурного класса могут выполняться из перлитной стали разного легирования; мартенситных; мартенситно-ферритных и ферритных сталей разного легирования и аустенитных сталей разного легирования. Сварные узлы из сталей одного структурного класса могут применяться для работы при нормальной температуре (строительные конструкции, узлы общего машиностроения, узлы гидротурбин); низкой температуре (узлы криогенных установок); высокой температуре (узлы энергетических машин, атомных энергетических установок) и в агрессивных средах при высокой температуре (узлы нефтяного машиностроения и химических аппаратов). Сварные узлы из сталей разных структурных классов выполняются в следующем сочетании: перлитные стали с мартенситными, мартенситно-ферритными и ферритными; перлитные стали с аустенитными; мартенситные, мартенситно-ферритные и ферритные стали с аустенитными. Сварные узлы из сталей разных структурных классов могут также применяться для работы при нормальной, низкой и высокой температурах и для работы в агрессивных средах при высокой температуре. По сочетанию сталей в одном сварном узле можно выделить две основные группы конструкций: со сварными соединениями сталей одного структурного класса, но разного легирования и со сварными соединениями сталей разных структурных классов. Перед сваркой разнородных сталей необходимо учитывать следующее: 1. Имеют ли взаимную растворимость элементы, находящиеся в составе стали; если взаимная растворимость элементов отсутствует, то в этом случае применяют промежуточный металл, элементы которого имеют хорошую взаимную растворимость с обеими свариваемыми сталями. 2. Наличие фазовых и структурных превращений при охлаждении, приводящих к образованию холодных трещин. 3. Наличие разного коэффициента линейного и объемного расширения сталей. Общим решением для исключения последних двух случаев является применение различного рода тепловых воздействий (предварительный и сопутствующий подогрев и последующая термическая обработка сварных соединений), а также применение различных вставок, имеющих близкое линейное и объемное расширение к свариваемым сталям».

Взято с ресурса www.oSvarke.Info

Сообщение отредактировал АВН: 14 Сентябрь 2014 00:39