1.Вяжущее вещество (цемент);

2.Заполнитель

(песок, щебень, керамзит, шлак и др). В зависимости от свойств применяемого заполнителя, готовая бетонная продукция различается своими физико-механическими показателями (прочностью, теплопроводностью и др.);

3.Вода

. Благодаря низкому содержанию воды в смеси, получаемые строительные материалы обладают высокими эксплуатационными качествами (морозостойкость, прочность). Технология вибропрессования подразумевает заполнение формы не за счет текучести смеси, как в обычном жидком бетоне, а за счет вибрации и давления на полусухую смесь;

4.При необходимости — красители, пластификаторы, ускорители затвердевания;

Производство изделий методом вибропрессования практически или полностью автоматизировано, что позволяет наладить выпуск продукции в промышленных масштабах.

Что можно производить технологией полусухого вибропрессования

Вибропрессование – популярный метод производства мелкоштучных строительных материалов, так как позволяет изготавливать широкую номенклатуру бетонных изделий. В этот список входят:

Стеновые и перегородочные камни (шлакоблоки, керамзитоблоки, арболитоблоки и др.)

Фасадный кирпич

Тротуарная плитка/брусчатка

Дорожные и садовые бордюры, поребрики

Водосточные лотки

Фундаментные блоки и блоки несъемной опалубки

Элементы ландшафтной архитектуры

Для выпуска принципиально нового вида изделий достаточно сменить формообразующую оснастку на вибропрессе. Производители вибропрессового оборудования при необходимости могут создать пресс — форму по вашим чертежам.

Производство продукции

Что представляют собой вибропрессованные изделия от

Вибропрессованные изделия, изготовленные , представляют собой камни, полученные полусухим вибропрессованием смеси, состоящей из цемента, песка и воды. Для этого используется оборудование с автоматизацией и контролем качества немецкой фирмы SIEMENS. Полученные изделия соответствуют ГОСТу 6133-99 «Камни бетонные стеновые. ТУ» и прошли сертификацию.

Для их производства берутся только природные, экологически чистые материалы. Песок, составляющий основу изделия — это песок из отсевов местных карьеров. На все применяемые при производстве блоков материалы имеются гигиенические сертификаты. Изделия, производимые и поставляемые заказчикам, регулярно проверяется на соответствие требованиям ГОСТ, а персонал, участвующий в процессе их изготовления, регулярно повышает свои теоретические знания и практические навыки, а также проходит аттестацию.

- Берется полусухая бетонная смесь (приготовленная с добавлением малого объема воды) и помещается в прессформу, включающую в себя матрицу (форму будущего изделия) и пуансон (пресс-штемпель).

- Вся эта конструкция вибрирует с определенной частотой, что способствует устранению воздушных полостей, образующихся внутри смеси.

- Двигающийся пуансон формирует изделие заданной формы, после чего оно выкладывается на поддон и отправляется в термокамеру, где создана среда с повышенной влажностью и температурой.

- Твердеет и набирает прочность бетонное изделие.

Такая технология улучшает характеристики получаемого изделия, т. к. изгоняется весь имеющийся в смеси воздух и исключается появление воздушных полостей, существенно снижающих прочность конечного продукта. Он должен соответствовать нормативам ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

| Состав бетонной смеси | |||

| Затворитель | Вяжущее | Наполнитель | Добавки |

| Вода | Цемент | Песок | Пластификаторы |

Вибропрессование Мелкозернистого Бетона

Вначале тротуарные плиты формовали по следующей схеме. Песчаный бетон подавался в дозирующее устройство, затем — в бункер-раздатчик, который при возвратно-поступательных движениях заполнял форму. Так как высота формы оказалась меньше необходимой для получения требуемой высоты изделия, то после первого заполнения формы на 1…1,5 с включались вибраторы, смесь оседала и затем ее досыпали в форму. После этого пригруз опускался, и снова включали вибраторы. Предварительное включение вибраторов на 1…1,5 с для оседания смеси и заполнения его формы недостаточно подготавливало бетонную смесь к уплотнению, что подтвердила и низкая плотность изделий, отформованных по данному способу.

Процесс вибропрессования бетона предложено рассматривать как двухстадийный. На стадии (переупаковки составляющих) за счет перемещения частиц образуется новая более плотная структура, что позволяет более качественно уплотнить смесь на стадии (доуплотнение), где совмещается переупаковка, тиксотропное разжижение и виброуплотнение цементного теста.

Выполнен производственный эксперимент, в котором после загружения формы бетонной смесью ее уплотняли в течение 1, 3, 5, 7, 9 с, затем опускали пригруз и продолжали уплотнять еще 30 с. После формования образцы взвешивали, измеряли их геометрические размеры и подсчитывали значения плотности материала.

Влияние времени подготовки смеси на плотность материала (время предварительной подготовки смеси (с) / Плотность свежеотформованых изделий (г/см3): 1/2,015; 3/2,032; 5/2,069; 7/2,098; 9/2,090.

По результатам эксперимента можно сделать выводы о том, что предварительная подготовка смеси — обязательна и должна продолжаться 5…7 с. Об оптимальном времени формования на II стадии можно судить по осадке пригруза. После 20 с начинается стабилизация процесса, поэтому для уплотнения достаточно 30 с. Недостаточное давление приводит к недоуплотнению смеси, избыточное — к заклиниванию или к защемлению воздуха в ней. Поэтому важно определить оптимальный пригруз в производственных условиях. С этой целью были сделаны замеры, в которых давление в системе менялось дискретно, через 1 МПа: 1, 2, 3, 4 и 5 МПа. Качество контролировали по свежеотформованным изделиям и по изделиям, прошедшим термовлажностную обработку.

Влияние давления пригруза на качество уплотнения при вибропрессовании бетона (рис. 4.)

Результаты эксперимента показывают, что оптимальным нужно считать давление в 3МПа.

Свойства бетонных изделий

Основные физико-механические свойства бетонных блоков:

Прочность блоков проверяется сжатием на прессе до разрушения. Для этого берется образец в один кубический сантиметр и помещается под пресс. Усилие (кгс/см2), при котором образец разрушается, и берется в качестве указателя марки. Для определения среднего его значения испытываются 6 образцов, после чего из четырех лучших вычисляется средний показатель прочности.

По морозостойкости бетонные камни подразделяют на марки: F200, F150, F100, F50, F35, F25, F15. Под морозостойкостью понимается количество циклов замораживания-отмораживания, при которых происходит снижение прочности изделия на 10 процентов. Она обозначается буквой F и числом, соответствующим количеству циклов. По этому показателю определяется срок службы построенного из блоков объекта. При этом один цикл указывает на один год службы (в средней полосе России).

Плотность бетона зависит от его однородности и монолитности. Все марки бетона имеют поры, которые образовались в процессе выпаривания из них воды вовремя нахождения в термокамере и из-за сохранившихся при воздействии повышенного давления пустот. В целях повышения плотности бетона осуществляется тщательный отбор используемых наполнителей при составлении смеси, снижается количество воды, вносятся различные добавки и смесь тщательно уплотняется. Повышение плотности бетона ведет к возрастанию его прочности.

Теплопроводность бетона показывает его способность проводить тепло при перепаде температур на противоположных поверхностях изделия. Количество передаваемого при этом тепла зависит от площади поверхностей, разницы температуры, удаления этих поверхностей (толщины изделия), длительности воздействия перепада температур и коэффициента теплопроводности материала. Последний зависит от строения материала и его состава. Чем он легче, тем меньше теплопроводность.

В качестве примера приводим обозначение пустотелого лицевого порядовочного блока, длина которого равна 390 мм, изготовлен он из бетона марки 75, имеющего морозостойкость F F100 и среднюю плотность 1400 кг/м3: КСЛ-ПР-ПС-39-75- F100-1400 ГОСТ 6133-99.

Конечно, покупая изделие, изготовленное из бетона, потребитель смотрит на его стоимость, пытаясь уменьшить расходы на строительстве объекта. При этом часто не обращается внимание на технические показатели приобретаемого изделия, о которых говорилось выше. Такие действия покупателя относятся к непродуманным. Они могут привести к большим неприятностям позднее, после сдачи объекта в эксплуатацию.

Технологические показатели изделий изготовленных методом вибропрессования.

| Свойства | |

| Удобоукладываемость | свойство бетонной смеси заполнять форму и уплотняться в ней под действием силы тяжести и вибраций |

| Подвижность | способность бетонной смеси растекаться под действием собственного веса |

| Жесткость | способность бетонной смеси растекаться и заполнять форму под действием вибрации |

| Связность | способность бетонной смеси для вибропрессования сохранять однородную структуру, при укладки и уплотнении |

| Прочность | предел прочности при сжатии стандартных образцов |

| Плотность | Количество воздушных пузырьков при уплотнении бетонной смеси. |

| Морозостойкость | способность выдерживать многократное попеременное замораживание и оттаивание после процесса вибропрессования |

| Водостойкость | свойство смеси противостоять действию воды не разрушаясь |

| Теплопроводность | это количественная оценка способности материала проводить тепло |

5.4.1.1. Вибропрессование (глава из книги «Песчаный бетон», К.И. Львович)

Данная статья является выдержкой из книги «Песчаный бетон», автор Львович Константин Иосифович. Приобрести книгу можно: 1. в интернет магазине Озон >> купить 2. в интернет магазине Строй-Бетона >> купить

В России наиболее широко применяется Вибропрессование; имеется как многолетний опыт применения способа, так и отечественные разработки в области технологии и оборудования [120, 121].

Выпускаются новые типы вибропрессов и автоматизированных линий, хорошо зарекомендовавших себя в процессе длительной эксплуатации. Показано, что вибропрессованием можно получать качественные изделия из цементно-песчаных смесей, причем не только отказаться от использования форм и сократить время тепловлажностной обработки, но и снизить требования к качеству песка-заполнителя, предъявляемые поставщиками зарубежного оборудования. Вибропрессование также обеспечивает получение калиброванных размеров и высококачественной поверхности изделий.

Анализ конструкций вибропрессов ведущих мировых и отечественных производителей с многолетним опытом их изготовления и эксплуатации в России и за рубежом показал, что в лучших вариантах оборудования матрица устанавливается на виброплощадку так, что на пуансон передаются вибрационные воздействия, близкие к воздействиям на бетонную смесь в матрице. Это позволяет сократить сроки формования изделий и увеличить жесткость формуемых смесей.

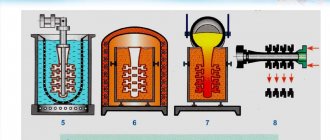

На рис. 5.7 приведена схема формовочного комплекса, включающего вибропресс с подъемной матрицей. Вибропресс состоит из трех основных узлов: формующий агрегат, механизм подачи поддонов и механизм подачи бетона. Формующий агрегат включает несущие колонны 1, верхнюю траверсу 2, нижнюю опорную плиту 3. На колоннах установлены кронштейны с амортизаторами, на которых располагается виброплощадка 4 с вибраторами 5. Матрица 6, состоящая из каркаса и вкладыша, передвигается по колоннам с помощью гидро- или пневмоцилиндров.

На верхней траверсе смонтирован цилиндр 7 пуансона 8, к которому крепятся штампы.

Механизм дозировки бетона представляет собой сварную раму 9, на которой укреплен бункер 10.

По направляющим системой рычагов 11 и привода 12 передвигается мерный ящик 13 с толкателем. На передней стенке ящика установлено устройство для очистки штампов пуансона от остатков бетона.

Механизм подачи поддонов включает накопитель 14, установленный на раме 15, по которой гидроцилиндром возвратно-поступательно движется тележка с откидными упорами. Вибропресс снабжен приемным столом 16, гидронасосной станцией 17 и системой управления 18.

Порядок работы вибропресса:

— поддон при очередном шаге конвейера устанавливается на виброплощадку;

— матрица опускается вниз и прижимает вкладыш к поддону, тогда верхняя ее плоскость совпадает с опорной базой перемещения мерного ящика. Пуансон находится в верхнем положении;

— в бункер механизма дозировки подается бетон. Толкатель находится в исходном положении, т. е. прижат к задней стенке мерного ящика;

— мерный ящик устанавливается над матрицей, включаются вибраторы, бетонная смесь из мерного ящика распределяется по всем гнездам матрицы;

— после прекращения вибрации мерный ящик возвращается в исходное положение;

— на бетонную смесь, находящуюся в ячейке матрицы, опускается пуансон, включаются вибраторы. Происходит уплотнение бетонной смеси совместным воздействием вибрации и пригруза;

— после окончания процесса уплотнения включаются цилиндры подъема матрицы. Пуансон продолжает оставаться в нижнем положении, удерживая изделия от подъема вместе с матрицей до полного их освобождения. Дальнейший подъем матрицы происходит вместе с пуансоном;

— поддон со свежеотформованными изделиями выталкивается из-под формующего устройства, а на его место поступает следующий поддон;

— матрица вместе с пуансоном опускаются, матрица прижимает поддон к виброплощадке, пуансон поднимается в исходное положение. Формующий агрегат готов к следующему циклу.

Сам процесс объемного вибропрессования может быть разделен на 3 этапа:

Предварительное уплотнение.

Этап обычно совмещается с объемным вибродозированием: бетонная смесь укладывается в матрицу под действием вибрации. При этом происходит распределение смеси по площади матрицы, частичное удаление воздуха и предварительное уплотнение смеси за счет сближения частиц.

Частицы заполнителя, покрытые цементным тестом, в процессе вибрации автоматически занимают оптимальное положение — мелкие размещаются между крупными, снижая пустотность смеси.

Поскольку в процессе предварительного уплотнения производится дозирование смеси «на изделие», существенно обеспечить равномерность заполнения матрицы бетонной смесью, для чего практикой вибропрессования разработан ряд приемов:

— вибродозирование. Дозирование смеси производится при включенной виброплощадке, что приводит к частичному удалению воздуха из бетонной смеси и, следовательно, к большей равномерности засыпки;

— мультивибрация. При движении мерного ящика по матрице происходит резкая его остановка в начале и конце движения, что приводит систему в колебания с низкой частотой и большой амплитудой (при вибродозировании высокая частота и низкая амплитуда). Такое движение мерного ящика производится 3–5 раз;

— «заход» мерного ящика. Остановка передней грани мерного ящика происходит за передней гранью матрицы;

— увеличение объема мерного ящика. Объем мерного ящика в 1,5–2 раза превышает объем матрицы вибропресса, что обеспечивает постоянное наличие столба бетонной смеси над матрицей;

— установка «ворошителя». Ворошитель в процессе мультивибрации осуществляет дополнительное направленное перемещения смеси. Конфигурация ворошителя, как правило, зависит от вида формуемого изделия. Перемещение мерного ящика заставляет ворошитель совершать низкочастотные колебания, с одной стороны, препятствующие уплотнению бетонной смеси в мерном ящике, с другой, улучшающие заполнение ячеек матрицы. Ряд зарубежных фирм стал снабжать вибропрессующее оборудование активными (имеющими собственный привод) ворошителями.

Экспериментально подтверждено положительное влияние активного ворошителя на качество заполнения ячеек матрицы, особенно для изделий, включающих высокие тонкие стенки.

К числу мероприятий, обеспечивающих качественное заполнение матрицы вибропресса, также относятся:

— регулирование влажности смеси как фактора, существенно влияющего на ее реологические характеристики;

— тщательное перемешивание смеси, обеспечивающее ее однородность в соответствии со стандартом;

— при габаритных размерах матрицы, в плане близких к квадрату и превышающих 1,0 м, — использование двух бункеров и двух мерных ящиков, засыпающих каждый свою половину матрицы;

— поставка заполнителей и цемента от одного производителя, в том числе песка со стабильным гранулометрическим составом и бездобавочного цемента фиксированной активности с постоянной нормальной густотой цементного теста.

Все эти проблемы имеют место и в зарубежной практике, хотя и в меньшей степени, в связи с использованием в технологии мытых, сухих, фракционированных заполнителей и чистоклинкерных цементов.

Обычно в цементно-песчаной смеси, поступающей в матрицу, содержится до 60 % воздуха. В результате проведения мероприятий по предварительному уплотнению его количество снижается до 20–25 %, и воздух этот достаточно равномерно распределен по объему смеси.

Формообразование.

При правильно подобранных составе бетона, параметрах вибрационных воздействий и величине давления со стороны пуансона обеспечивается разжижение цементного теста, т. е. частицы заполнителя сближаются, вокруг них образуются тонкие структурированные оболочки из цементного теста. В результате цементно-песчаная смесь приобретает свойства текучести, что обеспечивает практически полное удаление защемленного воздуха.

Эта стадия формования в лучших образцах вибропрессующего оборудования характеризуется пульсирующим характером взаимодействия смеси и пуансона. В процессе вибрации пуансон периодически отрывается от бетонной смеси с последующим ударным воздействием на формуемое изделие.

Суммарное воздействие от пуансона (собственный вес, гидравлическое (пневматическое) давление) и характер вибрационных воздействий назначаются так, чтобы инерционные силы отрыва смогли создать условия пульсирующего режима во взаимодействии «виброплощадка — уплотняемое изделие — пуансон».

Окончательное уплотнение.

Полученное на предварительных этапах уплотнение можно считать близким к требуемому — на этой стадии видимого перемещения пуансона практически не происходит, а осуществляется лишь удаление (частично более равномерное распределение по объему) остатков защемленного воздуха.

Чтобы исключить деструктивные процессы в свежеотформованном изделии и подсос воздуха, на пуансон в этой стадии уплотнения подается добавочное усилие, обеспечивающее замкнутость вибрирующей системы «пуансон — изделие — виброплощадка».

Целесообразно одновременно с увеличением давления повысить частоту колебаний виброплощадки, например, до 100 Гц, что вводит в резонанс мелкие частицы заполнителя, способствуя уплотнению бетонной смеси.

Приведенный выше механизм формования жестких и особо жестких смесей является результатом многолетних исследований и положен в основу алгоритма работы подавляющего большинства зарубежных и отечественных вибропрессов.

Однако вибропрессование в существующих моделях оборудования успешно реализуется при изготовлении конструкций либо имеющих форму толстых плоских пластин, либо изделий, имеющих постоянную высоту и сечение в направлении формования.

При изготовлении конструкций переменной толщины или разновысоких в направлении формования или тонких пластин указанная выше схема формования не обеспечивает качественного уплотнения.

Ухудшение качества уплотнения не только влияет на прочностные характеристики бетона изделий, но и делает плохо предсказуемыми характеристики, зависящие от структуры материала — морозостойкость, водопоглощение, водонепроницаемость.

Ниже приведены способы получения вибропрессованием изделий переменной толщины и изделий фиксированной высоты [47, 53, 57].

Вибропрессование, как технология в ее классическом варианте, предполагает изготовление изделий постоянной высоты в направлении формования. Обычно это плиты или блоки сплошные либо включающие вертикальные каналы. Эти изделия — классический вариант формования на плоском поддоне.

Получение изделий переменной толщины на поддонах сложной конфигурации, как правило, признается нецелесообразным из-за чрезмерно высокой их стоимости, которая и при плоских поддонах близка к стоимости формовочного оборудования.

Придание изделию иной конфигурации с помощью пуансона гораздо более широко используемый прием.

Так изготавливаются лотки, желоба, крышки колодцев, камни накрывные для цоколей и др.

Однако практика формования изделий переменной толщины способами, применяемыми для изделий постоянной толщины, приводят к недоуплотнению в них отдельных участков. Действительно, при формовании на плоском поддоне мерный ящик смесью постоянной высоты заполняет весь объем матрицы. В результате под фигурным пуансоном уплотняется только самый тонкий участок изделия. При формовании «разновысоких» изделий из смесей с высокой удобоукладываемостью последняя перемещается под пригрузом, а в жестких, особо и сверхжестких смесях этого не происходит, поэтому изделие оказывается неуплотненным.

Разработан технологический прием, включающий дополнительную операцию перед вибропрессованием: после засыпки бетонной смеси мерным ящиком при непрекращающихся вибрационных воздействиях смесь пригружают пуансоном усилием, составляющим ~20 % усилия формования. Таким образом, бетонная смесь, перемещаясь под воздействием вибрации в замкнутом пространстве, приобретает в верхней ее части форму, соответствующую конфигурации пуансона.

Следующий этап формования — традиционное вибропрессование, однако уплотнение в изделии, содержащем участки разной высоты, в этом случае будет более качественным.

Многолетний опыт работы с особо и сверхжесткими бетонными смесями, формуемыми с использованием методов интенсивного уплотнения показал, что при Ку 0,97 получается качественный бетон с высокими физико-механическими характеристиками, и что получение более высокого Ку, как правило, не оправдано экономически из-за увеличения затрат на уплотнение бетонных смесей и снижения производительности оборудования.

Таким образом, несмотря на сложившуюся практику, становится очевидной недопустимость недоуплотнения бетона в изделиях с невысокой прочностью, например, в стеновых блоках.

Другой путь получения требуемого уплотнения в изделиях переменной толщины — увеличение удобоукладываемости смеси до уровня, позволяющего на конкретном оборудовании вибрационными воздействиями на бетонную смесь перевести ее в вибросжиженное состояние. Это обеспечит свободное ее перемещение в матрице, причем давление от пуансона не должно этому препятствовать.

Однако при повышении удобоукладываемости бетонной смеси в процессе уплотнения появляется цементное молоко на поверхности свежеотформованного изделия. Цементное молоко может появиться также в результате некачественного перемешивания, когда отдельные объемы смеси имеют повышенное водосодержание либо от неравномерности амплитудного поля виброплощадки или пуансона. Тогда цементное молоко может выступать не по всей поверхности формуемого изделия, а в отдельных его точках. В результате бетонная смесь прилипает к пуансону, образуя после его подъема вырывы на поверхности изделий.

При повышении удобоукладываемости смеси до уровня, приводящего к появлению цементного молока на всей поверхности формования, происходит прилипание изделия к пуансону, причем ван-дер-ваальсовые силы сцепления так велики, что свежеотформованное изделие, даже освобожденное от матрицы, поднимается вместе с пуансоном при его возвращении в исходное положение.

Технические решения, исключающие прилипание к пуансону, были получены при разработке технологии вибропрессования цементно-песчаной черепицы — тонкой пластины переменной (10–25 мм) толщины.

Размещение полимерной пленки между изделием и пуансоном полностью исключило прилипание, формуемая поверхность получалась идеально гладкой. Разработан механизм непрерывной протяжки пленки после каждого формования.

Еще более качественный результат был достигнут при формовании черепицы нагретым до 110–120 °C пуансоном. В этом случае между ним и формуемым изделием образовывалась паровая прослойка. В результате черепица не прилипала к пуансону, а ее поверхность после формования была зеркальной. Кроме того, черепица после вибропрессования оказывалась горячей. Было показано [92], что аккумулированного изделием тепла достаточно для прохождения смесью периода структурообразования, что соответствует времени предварительной выдержки в режиме тепловлажностной обработки.

Не менее важным является разработка способа получения вибропрессованием изделий фиксированной высоты и, в первую очередь, стеновых блоков — одной из наиболее массовых конструкций, выпускаемых по технологии вибропрессования.

Калибровка блоков по высоте позволяет не только применить схему кладки «на клей», но и улучшить теплозащитные свойства стен за счет исключения горизонтальных мостиков холода.

Схема уплотнения цементно-песчаных смесей в технологии вибропрессования предусматривает опускание жестко связанных между собой элементов пуансона в ячейки матрицы, что предполагает равномерную засыпку бетонной смеси в каждую из ячеек.

Засыпка смеси в матрицу производится мерным ящиком, т. е. производится объемная дозировка смеси, причем в худшем ее варианте. В результате, даже при реализации мероприятий по улучшению засыпки, как правило, количество смеси в каждой ячейке оказывается различным и, следовательно, по-разному уплотненным. В действительности только одно из изделий либо одна из стенок изделия, оказываются качественно уплотненными, все остальные — в той или иной мере недоуплотнены.

Какова мера этого недоуплотнения, и насколько это значимо для свойств бетона? По данным [5], каждый процент недоуплотнения приводит к снижению прочности на 5–7 %. В целом эту оценку можно считать правильной. Однако это интегральная оценка. Суть недоуплотнения — это несформированная структура бетона: наличие неудаленного из бетонного изделия стихийно расположенного воздуха. Этот воздух может оказаться, например, в зоне главных растягивающих напряжений, и тогда речь уже идет не о процентах снижения прочности — разрушающаяся нагрузка может уменьшиться в несколько раз. Воздух может оказаться близко от граней изделия (так часто бывает при изготовлении тротуарных плит), и тогда эти грани раскрашиваются, обламываются уже в процессе транспортных операций или пакетировки, что ухудшает долговечность и товарный вид изделий.

Но это еще не самый худший результат недоуплотнения. Для изделий, к которым предъявляются требования по морозостойкости, наличие в них каверн «неорганизованного» воздуха приводит к заполнению их водой. Замерзание–оттаивание этой воды разрушает изделия в течение 1–2 сезонов.

Анализ практики изготовления мелкоштучных бетонных изделий показывает, что достаточным (в том числе и по долговечности) является коэффициент уплотнения Ку = 0,97, т. е. в свежеотформованном бетоне допускается наличие около 3 % воздушной фазы. Точность дозировки цементно-песчаной смеси на изделие оценивается в 4–6 %, т. е. суммарный объем воздушной фазы может достигать 9 %. Это также означает появление в параллельных формовках разновысоких изделий, что недопустимо, в первую очередь, для стеновых и отделочных материалов.

В практике вибропрессования для получения изделий постоянной высоты используется прием остановки пуансона вибропресса на фиксированной высоте. Это может быть механическая фиксация — упор либо движение пуансона прекращается под влиянием сигнала от датчика положения.

Очевидно, что при этом недоуплотняются все изделия. Выходом из противоречия является предлагаемый способ использования бетонов с воздухововлечением. Существо способа во введении в бетонную смесь воздухововлекающей добавки в количестве, обеспечивающем до 10 % воздухововлечения [42].

При вибропрессовании изделий с фиксированной высотой опускания пуансона это будет означать, что вовлеченный воздух в разном количестве будет в каждом изделии. Однако этот воздух уже оказывается не случайно размещенным в виде крупных пор, а равномерно распределенным по массе в виде мелких пор воздухововлечения по всему объему изделия. Известно, что такой воздух для бетонов, изготовленных из особо жестких цементно-песчаных смесей, в количестве 5–6 % практически не снижает несущей способности изделий, значительно увеличивая их морозостойкость.

Кроме того, воздухововлечение пластифицирует бетонную смесь, и, с учетом этого обстоятельства, прочность бетона может даже вырасти.

Таким образом, механизмом реализации способа формования изделий калиброванной высоты является использование в особо жестких бетонных смесях слитной структуры (т. е. при избытке цементного теста) воздухововлекающей добавки, обеспечивающей воздухововлечение до 10 % и фиксация пуансона вибропресса на уровне требуемой стандартом высоты изделия.

Тогда при правильно подобранном составе бетона одно из уплотняемых изделий будет иметь Ку 0,97, а остальные Ку = 0,97–0,93, причем разброс прочностных характеристик бетона не будет превышать нормативных требований.

5.4.1.1. Вибропрессование книга «Песчаный бетон», К.И. Львович

Качество продукции

Каждая партия поставляемых камней сопровождается документом о качестве:

| наименование предприятия-изготовителя и (или) его товарный знак, адрес; | номер и объем отгружаемой партии (шт., м3); | марку камней по прочности и морозостойкости |

| номер и дату выдачи документа; | дату изготовления камней; | отпускную прочность камней |

| теплопроводность и среднюю плотность камня; | знак соответствия | обозначение настоящего стандарта |

Доставка вибропрессованных изделий

При производстве погрузочно-разгрузочных работ следует руководствоваться требованиями безопасности труда, установленными действующими строительными нормами.

При приобретении блоков у нас клиенту предлагаются транспортные средства для их перевозки. В зависимости от вида груза, его объема и габаритов можно воспользоваться транспортными средствами необходимой грузоподъемности, манипулятором с прицепом или без него.

Максимальная грузоподъемность предлагаемых транспортных средств (ТС) составляет 21 тонну,

габариты кузова ТС – 13,6 на 2,45 метра,

объем перевозимого ими груза – 31, 7м3 или 22 поддона с блоками. Подробнее

Метод вибропрессования

Так что же такое жесткая бетонная смесь? Начнем с того, что же такое бетон? Бетон это искусственный каменный материал, получаемый в результате твердения рационально подобранной, тщательно перемешанной и уплотненной смеси минерального вяжущего вещества, воды, заполнителей и в необходимых случаях специальных добавок. Смесь указанных компонентов до начала ее затвердения называют бетонной смесью. Вяжущее вещество и вода – активные составляющие бетона. В результате химического взаимодействия между ними образуется новое соединение в виде клейкого теста (цементное тесто, цементное молоко), которое обволакивает тонким слоем зерна мелкого и крупного заполнителя, а затем со временем затвердевает и связывает их, превращая бетонную смесь в прочный монолитный камень – бетон.

Заполнители (песок, щебень, гравий и т.д.) занимают до 80…85% объема бетона и образуют его жесткий скелет, препятствующий усадке. Применяя заполнители с различными свойствами, можно получать бетоны с разнообразными физико-механическими показателями, например легкие, тяжелые, жароупорные и пр. Таким образом, бетон, до начала его твердения – это бетонная смесь — рационально подобранные и тщательно перемешанные минеральное вяжущее (цемент), вода, заполнитель и в необходимых случаях добавки (пластификаторы и ускорители твердения). Как и всякое вещество, бетонная смесь обладает различными физико-механическими и химическими свойствами, которые в значительной мере предопределяют качество и свойства получаемого из неё бетона. Остановимся на некоторых из них. Удобоукладываемость — характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или в результате внешних механических воздействий. Это свойство бетонной смеси оценивают подвижностью или жесткостью. Удобоукладываемость бетонной смеси зависит от ряда факторов: вида цемента, количества воды и цементного теста, крупности и формы зерен заполнителей, содержания песка.

Бетонные смеси одного и того же состава, но приготовленные на разных цементах имеют различную удобоукладываемость, что объясняется различной водопотребностью цемента. Например, пуццолановый портландцемент и шлакопортландцемент по сравнению с портландцементом обладают большей водопотребностью, а приготовленные на них бетонные смеси оказываются более жесткими. Подвижность- способность бетонной смеси растекаться под действием собственного веса. Степень подвижности бетонной смеси П оценивают величиной осадки (в см) конуса, сформованного из данной смеси. Подвижность бетонной смеси определяют на стандартном конусе (высота – 300 мм, диаметр основания – 200 мм, диаметр вершины – 100 мм). Величину осадки конуса (ОК) измеряют линейкой. Чем больше осадка конуса, тем более подвижна бетонная смесь. Практически все, кто когда-либо сталкивался с применением бетона в быту, работали с подвижными (жидкими) бетонными смесями, которые легко заполняют даже самую сложную опалубку. Однако прежде чем снять опалубку необходимо какое-то время для того, чтобы бетон затвердел. При изготовлении камней методом вибропрессование на вибропресс, использование подвижных бетонных смесей становиться невозможным из-за того, что сразу после завершения процесса уплотнения (виброуплотнения) снимается с изделия форма тротуарной плитки.

Жесткость бетонной смеси — способность ее растекаться и заполнять форму под действием вибрации. Показатель жесткости определяют на приборе, который представляет собой металлический цилиндр диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на стандартную лабораторную виброплощадку. Затем в цилиндр вставляют стандартный конус и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и на бетонную смесь опускают стальной диск. Включив виброплощадку, вибрируют смесь до тех пор, пока цементное тесто не начнет выделяться из двух отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

Для жесткой бетонной смеси нет нужды устанавливать выдержку между уплотнением и съемом опалубки, сразу после уплотнения опалубка снимается, а изделие сохраняет свою форму и может транспортироваться (с соблюдением некоторых мер предосторожности).

Изготовление тротуарной плитки (вибропрессование) использует бетонные смеси марки Ж3, Ж4, СЖ1. Связность — способность бетонной смеси сохранять однородную структуру, т.е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения частицы, составляющие смесь, сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя.

Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают, пористые легкие заполнители – керамзит, аглопорит – всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки. Свойства бетона — к основным свойствам бетона относят прочность, плотность, водонепроницаемость, морозостойкость, усадку, расширение и т.д.

Прочность при сжатии — основной показатель механических свойств бетона. Она определяется пределом прочности при сжатии стандартных образцов – кубов размером 150х150х150 или готовых изделий (камней), изготовленных из данной бетонной смеси и выдержанных до испытания в течение 28 суток в нормальных условиях. По пределу прочности на сжатие для стеновых камней установлены следующие марки: М25, М35, М50, М75, М100, М125, М150, М200, для тротуарных плит следующие классы: В22,5, В25, В30, В35. Цифры в обозначении марки соответствуют пределу прочности бетона на сжатие, измеренному в кг/см2, а цифры в обозначении класса соответствуют пределу прочности бетона на сжатие измеренному в МПа.

Прочность бетона при сжатии зависит от активности цемента (марки прочности), соотношения массы воды и цемента, прочности и качества заполнителей, их зер-нового состава, длительности твердения, температуры и влажности окружающей среды и др. Основные факторы, влияющие на прочность бетона, — активность цемента и соотношение массы воды и цемента в составе бетонной смеси (водоцементное отношение В/Ц или обратное ему цементоводное отношение – Ц/В). На прочность бетона определенное влияние оказывает и зерновой состав заполнителей.

Наиболее прочные бетоны получают, используя заполнитель с крупными зернами. Зерна крупного заполнителя должны быть достаточно прочными и иметь шероховатую поверхность, обеспечивающую хорошее сцепление цементного камня с заполнителем. Прочность бетона зависит и от правильного перемешивания его составляющих в смесителе, когда все зерна заполнителя полностью покрыты слоем цементного теста. Значительное влияние на прочность бетона оказывает степень уплотнения бетонной смеси, продолжительность и условия твердения бетона. Хорошо уплотненный бетон в благоприятных температурных и влажностных условиях непрерывно набирает прочность в течение ряда лет. При этом в первые 10 суток прочность бетона растет довольно быстро, затем рост прочности к 28 суткам замедляется и, наконец, в возрасте свыше 1 года постепенно затухает. Например, бетонные образцы при хранении в нормальных условиях в 7 суточном возрасте имеют среднюю прочность, равную 60…70% от 28 суточной (марочной) прочности, в возрасте 180 суток, 1 года и 2 лет их прочность соответственно составляет 150, 175 и 200% марочной прочности.

Большое влияние на скорость нарастания прочности бетона оказывает температура окружающей среды. При 70…85 С0 в атмосфере насыщенного пара (в пропарочной камере) бетоны через 10…12 часов набирают прочность 60…70% марочной. При низких положительных температурах (5…7 С0) окружающего воздуха скорость нарастания прочности бетона замедляется, а при температуре ниже 0 С0 твердение бетона прекращается. Плотность — обычный бетон не является однородным монолитным материалом. В нем всегда имеются поры, образовавшиеся вследствие испарения излишней воды, а также неполного удаления воздушных пузырьков при уплотнении бетонной смеси.

Плотность бетона повышается при тщательном подборе зернового состава заполнителей, уменьшении водоцементного отношения и применения пластификаторов, снижающих водопотребность смеси при той же подвижности, а также за счет тщательного уплотнения бетонной смеси. С возрастанием плотности бетона повышаются его свойства. Особенно высокие требования по плотности бетона предъявляются при изготовлении тротуарных плит и бордюрных камней. Морозостойкость — способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание. Марка по морозостойкости F обозначает наибольшее число циклов замораживания – оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; потеря массы при этом не должна превышать 5%.

В наружных конструкциях, подверженных действию воды и переменных температур, морозостойкость – основной определяющий фактор долговечности. Проектную марку материалов по морозостойкости устанавливают в зависимости от условий эксплуатации конструкции и климата. Например, для производство шлакоблок установлены марки F 15, F25, F35, F 50. Для производство брусчатки – F100, F150, F200, F300. Морозостойкость бетона зависит от вида применяемого цемента, водоцементного отношения, качества заполнителей, плотности бетона и других факторов.

Высокой морозостойкостью обладают бетоны с плотной структурой на низкоалюминатном портландцементе и высококачественном щебне. Как видно такие свойства бетона как прочность, плотность и морозостойкость напрямую зависят от водоцементного соотношения, чем меньше воды, тем прочнее, плотнее бетон, тем выше его морозостойкость. А чем меньше воды в бетонной смеси, тем выше ее жесткость. Таким образом, изделия полученные методом вибропрессования из жестких бетонных смесей обладают более высокой прочностью, плотностью и морозостойкостью.

07.06.2011

Все Статьи